Газораспределительный механизм. Двигатель ЗМЗ-40522.10 – руководство по эксплуатации, техническому обслуживанию и ремонту.

- Конструкция. Двигатель ЗМЗ-40522.10 – руководство по эксплуатации, техническому обслуживанию и ремонту.

- Двигатель ЗМЗ-40522.10 – руководство по эксплуатации, техническому обслуживанию и ремонту.

Газораспределительный механизм.

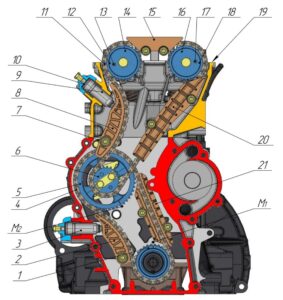

Привод распределительных валов осуществляется двумя зубчатыми цепями (рис.18).

Привод распределительных валов включает в себя: звездочку 1 коленчатого вала (29 зубьев), ведомую 5 и ведущую 6 звездочки промежуточного вала (46 и 23 зуба), звездочки распределительных валов 14 и 16 (29 зубьев), две зубчатые цепи 4 и 11 (84 звена – нижняя, 108 звеньев – верхняя), гидронатяжители 3 и 9, башмаки натяжения цепей 2 и 8, и успокоители цепей 15, 20 и 21. Натяжение цепи каждой ступени осуществляется гидронатяжителями.

Для правильной сборки привода распределительных валов и установки фаз газораспределения на звездочке коленчатого вала, ведомой звездочке промежуточного вала, звездочках распределительных валов, блоке цилиндров имеются метки.

При установке привода метки М1, М2 на блоке цилиндров должны совпадать с метками на звездочках коленчатого и промежуточного валов. Метки 12, 18 на звездочках распределительных валов должны быть направлены в разные стороны наружу двигателя и совпадать с верхней плоскостью 19 головки цилиндров, как показано на рисунке.

Внимание!

- Звездочки впускного и выпускного распределительных валов привода распределительных валов с зубчатыми цепями невзаимозаменяемые. Для их отличия друг от друга на звездочке впускного распределительного вала выбито две установочных метки, на звездочке выпускного распределительного вала имеется только одна метка.

Данное положение распределительных и коленчатого валов соответствует нахождению поршня первого цилиндра в ВМТ такта сжатия. Положение поршня первого цилиндра в ВМТ также можно определить по совпадению риски на диске демпфера шкива коленчатого вала с выступом на крышке цепи.

Ведущая звездочка промежуточного вала – стальная, для увеличения твердости и износостойкости углеродоазотирована. Звездочки коленчатого вала, распределительных валов и ведомая промежуточного вала изготовлены из высокопрочного чугуна.

Рис.18. Привод распределительных валов зубчатыми цепями.

1 – звездочка коленчатого вала; 2, 8 – башмак натяжения цепи; 3, 9 – гидронатяжитель; 4 – цепь первой ступени; 5 – звездочка промежуточного вала ведомая; 6 – звездочка промежуточного вала ведущая; 7 – опора болта башмака; 10 – шумоизоляционная шайба; 11 – цепь второй ступени; 12, 18 – установочные метки на звездочках; 13, 17 – установочные штифты; 14 – звездочка распределительного вала впускных клапанов; 15 – успокоитель цепи верхний; 16 – звездочка распределительного вала выпускных клапанов; 19 – верхняя плоскость головки цилиндров; 20 – успокоитель цепи средний; 21 – успокоитель цепи нижний; М1 и М2 – установочные метки на блоке цилиндров.

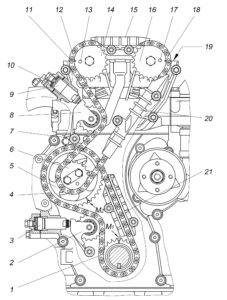

Так же на двигателях ЗМЗ-40522.10 может устанавливаться привод распределительных валов двумя двухрядными втулочными цепями, показанный на рис.19.

Рис.19. Привод распределительных валов втулочными цепями.

1 – звездочка коленчатого вала; 2, 8 – рычаг натяжного устройства со звездочкой; 3 – гидронатяжитель нижний; 4 – цепь нижняя; 5 – звездочка промежуточного вала ведомая; 6 – звездочка промежуточного вала ведущая; 7 – опора болта натяжного устройства; 9 – гидронатяжитель верхний; 10 – шумоизоляционная шайба; 11 – цепь верхняя; 12, 18 – установочные метки на звездочках; 13, 17 – установочные штифты; 14 – звездочка распределительного вала впускных клапанов; 15 – успокоитель цепи верхний; 16 – звездочка распределительного вала выпускных клапанов; 19 – верхняя плоскость головки цилиндров; 20 – успокоитель цепи средний; 21 – успокоитель цепи нижний; М1 и М2 – установочные метки блока цилиндров.

Внимание!

- При замене зубчатых цепей привода на двухрядные втулочные цепи или наоборот надо также заменить все звездочки, успокоители цепей, гидронатяжители, башмаки натяжения цепей на натяжные устройства со звездочкой.

- При замене однорядных втулочных цепей привода на двухрядные необходимо заменить все звездочки, гидронатяжители, натяжные устройства со звездочками.

- При замене однорядных втулочных цепей привода на зубчатые цепи необходимо заменить все звездочки, успокоители цепей, натяжные устройства со звездочкой на башмаки натяжения цепей.

- Для замены видов цепей производителем двигателей выпускаются комплекты необходимых деталей привода с двухрядными втулочными цепями и зубчатыми цепями.

Распределительные валы – отлиты из специального легированного чугуна. Для достижения высокой износостойкости рабочих поверхностей применяется «отбел» кулачков.

Валы вращаются в два раза медленнее коленчатого вала в подшипниках, образованных головкой цилиндров и съемными алюминиевыми крышками. От осевых перемещений валы удерживаются упорными полиамидными полукольцами, которые входят в проточки на передней опорной шейке валов.

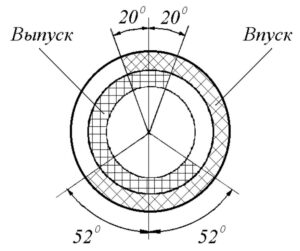

Впускной и выпускной валы имеют одинаковый профиль кулачков. Распределительные валы обеспечивают фазы газораспределения, показанные на рис.20, и высоту подъема клапана 9 мм.

Рис.20. Фазы газораспределения.

Фазы газораспределения действительны при правильной установке привода распределительных валов. В процессе эксплуатации происходит удлинение цепей привода, что приводит к нарушению фаз газораспределения и ухудшению характеристик двигателя.

На заднем торце выпускного распределительного вала закреплена металлическая пластина, служащая для формирования импульсов, воспринимаемых датчиком фазы системы управления, с помощью которых микропроцессорный блок системы управления определяет фазу работы двигателя.

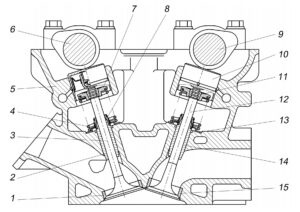

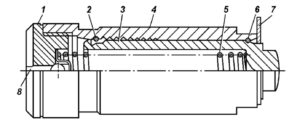

Привод клапанов (рис.21) осуществляется двумя распределительными валами 6 и 9, расположенными в головке цилиндров 5. Кулачки распределительных валов действуют непосредственно на гидротолкатели 10, которые перемещаются в цилиндрических отверстиях головки цилиндров. Применение гидравлических толкателей в приводе клапанов исключает необходимость регулировки зазоров. В приводе применяется одна пружина на каждый клапан.

Рис.21. Привод клапанов.

1 – седло впускного клапана; 2 – направляющая втулка впускного клапана; 3 – впускной клапан; 4 – пружина клапана; 5 – головка цилиндров; 6 – распределительный вал впускных клапанов; 7 – тарелка пружины клапана; 8 – маслоотражательный колпачок; 9 – распределительный вал выпускных клапанов; 10 – гидротолкатель; 11 – сухарь клапана; 12 – выпускной клапан; 13 – опорная шайба пружины клапана; 14 – направляющая втулка выпускного клапана; 15 – седло выпускного клапана.

Клапаны – изготовлены из жаропрочной стали и имеют возможность в процессе работы проворачиваться. Клапаны работают в направляющих втулках, запрессованных в головку цилиндров.

Направляющие втулки изготавливаются из металлокерамики или из легированного серого чугуна. Седла клапанов изготавливаются из металлокерамики.

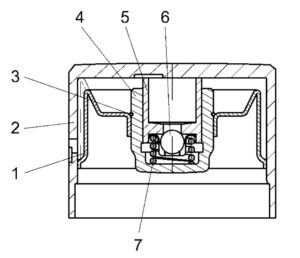

Гидротолкатели (рис.22) – выполнены в виде цилиндрического стакана с плунжерной парой гидрокомпенсатора внутри и канавкой с отверстием для подвода масла от магистрали в головке цилиндров снаружи. Гидротолкатели обеспечивают беззазорный контакт кулачка распределительного вала с торцом клапана за счет давления масла и действия пружины гидрокомпенсатора.

При работе гидротолкатели вращаются благодаря смещению по ширине середины кулачка распределительного вала относительно оси гидротолкателя, что обеспечивает равномерную приработку и уменьшение износа торца гидротолкателя.

Рис.22. Гидротолкатель.

1 – направляющая втулка гидрокомпенсатора; 2 – корпус гидротолкателя; 3 – стопорное кольцо; 4 – корпус гидрокомпенсатора; 5 – поршень гидрокомпенсатора; 6 – обратный шариковый клапан; 7 – пружина.

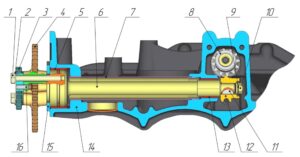

Промежуточный вал (рис.23) – служит для привода масляного насоса.

Промежуточный вал сборный. Передняя и задняя опорные шейки, изготовленные из порошкового материала методом порошковой металлургии, напрессованы на стальной вал.

Рис.23. Вал промежуточный.

1 – болт; 2 – стопорная пластина; 3 – звездочка ведущая; 4 – звездочка ведомая; 5 – передняя втулка вала; 6 – промежуточный вал; 7 – труба; 8 – ведомая шестерня привода масляного насоса; 9 – кольцо; 10 – гайка; 11 – шпонка; 12 – ведущая шестерня привода масляного насоса; 13 – задняя втулка вала; 14 – блок цилиндров; 15 – фланец промежуточного вала; 16 – штифт.

Промежуточный вал 6 установлен в приливы блока цилиндров 14, герметично закрыт стальной трубой 7, установленной на анаэробный герметик. Промежуточный вал в блоке цилиндров фиксируется от продольного смещения стальным закаленным фланцем 15, поверхность которого для улучшения приработки и уменьшения трения фосфатирована. Фланец также может быть изготовлен из полимерного материала со стальными закладными шайбами под крепежные болты.

Вал вращается в сталеалюминевых втулках 5 и 13, запрессованных в отверстия блока. При вращении промежуточный вал прижимается торцом передней опорной шейки к крепежному фланцу.

На переднем конце вала установлены звездочки 3 и 4 привода распределительных валов, на заднем – винтовая шестерня 12 привода масляного насоса на сегментной шпонке 11 и закреплена фланцевой гайкой 10, удерживаемой с помощью кольца 9.

Звездочки привода распределительных валов крепятся двумя болтами 1 «напроход» к промежуточному валу. Болты стопорятся от самоотворачивания загибкой углов стопорной пластины 2 на гранях их головок. Точное угловое положение ведомой звездочки 3 относительно звездочки 4 обеспечивается установкой ее на штифт 16, запрессованный в ведомую звездочку.

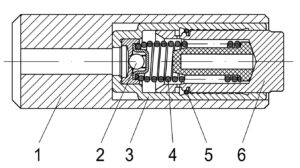

Гидронатяжитель (рис.24) – стальной, выполнен в виде подобранной по зазору плунжерной пары, состоящей из корпуса 4 и плунжера 3. Гидронатяжитель обеспечивает постоянное натяжение цепи и гашение её колебаний за счет давления масла в системе смазки, и действия пружины плунжерной пары.

Внимание!

- Гидронатяжители различных видов привода могут быть невзаимозаменяемыми.

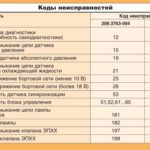

Применяемость гидронатяжителей с различными видами приводов приведена ниже в таблице. Маркировка гидронатяжителя наносится на наружной поверхности корпуса.

| Обозначение гидронатяжителя | Маркировка гидронатяжителя | Применяемость |

| 406.1006100-10 | 406 | 1. Привод с зубчатыми цепями.

2. Привод с однорядными втулочными цепями. 3. Привод с двухрядными втулочными цепями, имеющих диаметр втулок 5,05 мм и количество звеньев 70 и 90 (натяжение башмаками). |

| 406.1006100-11 | 406.1006100-11 | |

| 406.1006100-12 | 406.1006100-12 | |

| 406.1006100-20 | 406-20 | 1. Привод с двухрядными втулочными цепями, имеющих диаметр втулок 6,35 мм.

2. Привод с двухрядными втулочными цепями, имеющих диаметр втулок 5,05 мм и количество звеньев 72 и 92 (натяжение рычагами натяжного устройства со звездочкой). |

| 406.1006100-23 | 406.1006100-23 |

На двигатель гидронатяжитель следует устанавливать в «заряженном» состоянии, когда плунжер 3 удерживается в корпусе 4 с помощью стопорного кольца 6, без транспортного стопора 7, и затем разряжать только после полного затягивания болтов крышки гидронатяжителя.

Рис.24. Гидронатяжитель.

1 – корпус клапана в сборе; 2 – запорное кольцо; 3 – плунжер; 4 – корпус; 5 – пружина; 6 – стопорное кольцо; 7 – транспортный стопор; 8 – отверстие для подвода масла из системы смазки

Для приведения гидронатяжителя в рабочее состояние («разрядки») после окончательной затяжки болтов крепления крышки необходимо через отверстие крышки, закрываемое пробкой с конической резьбой, оправкой нажать на гидронатяжитель с усилием, обеспечивающим выход плунжера из корпуса гидронатяжителя. Под действием пружины корпус гидронатяжителя переместится до упора в крышку, а плунжер через башмак натянет цепь.

На внутренней поверхности корпуса 4 выполнены канавки специального профиля и канавка под стопорное кольцо 6, на наружной поверхности – две лыски под ключ (19 мм). Плунжер 3 имеет форму стакана, внутри которого установлена пружина 5, сжатая корпусом клапаном 1, ввернутым в корпус. На наружной поверхности плунжера имеются две канавки специального профиля, в которых установлены разрезные пружинные кольца – стопорное кольцо 6 и запорное кольцо 2. Стопорное кольцо предотвращает выход плунжера из корпуса при транспортировке и установке гидронатяжителя на двигатель, запорное кольцо ограничивает обратный ход плунжера при работе. В рабочем состоянии плунжер 3 с запорным кольцом 2 под действием пружины 5 перемещается из канавки в канавку корпуса 4, выдвигаясь из него. Обратному перемещению плунжера препятствует запорное кольцо и специальный (храповый) профиль канавок корпуса и плунжера.

В корпусе клапана 1 расположен обратный шариковый клапан, через который масло из магистрали двигателя поступает внутрь гидронатяжителя. К шариковому клапану масло поступает через прорезь на торце и отверстие 8 в корпусе клапана.

Работает гидронатяжитель следующим образом.

Под действием пружины 5 и давления масла, поступающего из масляной магистрали через отверстие 8 в корпусе клапана, плунжер 3 нажимает на башмак, а через него на цепь, обеспечивая неразрывный контакт поверхности башмака и цепи.

При воздействии цепи на гидронатяжитель (при изменении режима работы двигателя) плунжер 3 перемещается назад, сжимая пружину 5, шариковый клапан гидронатяжителя закрывается и происходит демпфирование (гашение) колебаний цепи за счет пружины и перетекания масла через зазор между плунжером и корпусом. По мере вытяжки цепи плунжер выдвигается из корпуса 4, передвигая запорное кольцо 2 из одной канавки корпуса в другую, тем самым обеспечивается необходимое натяжение цепи.

Ход плунжера назад, при гашении колебаний цепи и при компенсации температурных удлинений деталей привода, ограничивается запорным кольцом 2 и шириной канавки на плунжере 3.

Транспортный стопор 7 служит для исключения вероятности «разрядки» гидронатяжителя (выхода плунжера из корпуса гидронатяжителя) при его транспортировке. Перед установкой гидронатяжителя на двигатель транспортный стопор необходимо снять.

На двигателях могут применяться также гидронатяжители, устанавливаемых в адаптеры (рис.25). Принцип действия таких гидронатяжителей аналогичен описанному выше. На двигатель гидронатяжители, применяемые с адаптерами, должны устанавливаться в заряженном состоянии. Разрядка гидронатяжителя после установки на двигатель производится аналогично гидронатяжителю описанной выше конструкции – путем нажатия на торец адаптера через отверстие в крышке гидронатяжителя.

Рис.25. Гидронатяжитель с адаптером.

1 – адаптер; 2 – шариковый клапан; 3 – корпус гидронатяжителя; 4 – пружина; 5 – запорное кольцо; 6 – плунжер.