Тормозная система автобуса ПАЗ-320402.

Тормозная система.

(320402-05-3902010 РЭ).

Перейти к:

Техническое обслуживание барабанных тормозных механизмов.

Схема принципиальная тормозной системы.

Пневматический привод тормозной системы.

Возможные неисправности тормозной системы и способы их устранения.

Возможные неисправности пневмоаппаратов тормозной системы.

Антиблокировочная система тормозов и ПБС.

Автобус имеет рабочую, стояночную, запасную и вспомогательную тормозные системы.

Рабочая тормозная система предназначена для служебного и экстренного торможения автобуса до полной остановки. Привод тормозных механизмов колес пневматический, двухконтурный, раздельный для передних и задних колес.

Стояночная тормозная система предназначена для затормаживания задних колес во время стоянки автобуса. Стояночный тормоз приводится в действие поворотом рукоятки крана в крайнее фиксированное положение. После чего воздух выпускается из-под поршней задних тормозных камер, пружины энергоаккумуляторов разжимаются и прижимают тормозные колодки к барабанам. При утечке воздуха из контура стояночной тормозной системы и падении давления до (0,48…0,54) МПа, задние колеса самопроизвольно затормаживаются.

Запасная тормозная система обеспечивает торможение автобуса в случае полного или частичного отказа рабочей тормозной системы. Функции запасной тормозной системы выполняет один из контуров рабочей тормозной системы, а также контур стояночной тормозной системы. Кран управления стояночным тормозом обеспечивает изменение интенсивности торможения в зависимости от положения его рукоятки.

Вспомогательная тормозная система (моторный тормоз) предназначена для уменьшения нагруженности тормозных механизмов рабочей тормозной системы при движении автобуса на затяжных спусках.

Антиблокировочная система (АБС) тормозов обеспечивает устойчивое торможение автобуса на дорогах с низким коэффициентом сцепления колес с дорожным покрытием. Выход из строя АБС не нарушает работы тормозной системы автобуса.

Внимание!

- Номинальное давление в пневмосистеме привода тормозов должно находиться в пределах (0,65…0,80) МПа ((6,6…8,2) кгс/см²).

Рабочая тормозная система состоит из колесных тормозных механизмов и пневматического привода. Тормозные механизмы передних и задних колес барабанные, с кулачковым разжимным механизмом и автоматической регулировкой зазора при износе накладок.

Техническое обслуживание барабанных тормозных механизмов.

Проверка состояния тормозных барабанов, колодок и фрикционных накладок тормозных механизмов колес производится при каждом обслуживании. Остаточная толщина тормозных накладок может быть проверена через смотровые окна в тормозных барабанах или в щитках тормозных механизмов. При толщине накладки менее 5 мм следует снять тормозной барабан и произвести оценку износа по расстоянию от заклепки до поверхности накладки.

Перед снятием задних тормозных барабанов необходимо отключить стояночный тормоз. Если тормозной барабан не снимается с колодок из-за буртика, образовавшегося при износе барабана, необходимо свести колодки. Для сведения колодок следует вращением винта регулятора тормоза, повернуть регулировочный рычаг в сторону, противоположную ходу штока тормозной камеры при торможении. Снятые детали тормоза очистить от загрязнений, удалить ржавчину и осмотреть рабочие поверхности. Тормозные барабаны не должны иметь трещин и сколов.

Если на тормозном барабане обнаружены глубокие задиры, риски или износ по диаметру более 0,5 мм, то такие барабаны следует расточить до одного из ближайших ремонтных размеров, приведенных в таблице.

| Размеры | Диаметр наружной поверхности колодок, мм | Внутренний диаметр тормозного барабана, мм |

| Номинальный | 379,6 (-0,60) | 380,5 (+0,36) |

| 1-й ремонтный | 380,6 (-0,60) | 381,5 (+0,36) |

| 2-й ремонтный | 381,6 (-0,60) | 382,5 (+0,36) |

| 3-й ремонтный | 382,6 (-0,60) | 383,5 (+0,36) |

| 4-й ремонтный | 383,6 (-0,60) | 384,5 (+0,36) |

Если после механической обработки барабана его внутренний диаметр будет превышать 384,5 мм, то такой барабан следует заменить на новый. Предельный диаметр рабочей поверхности тормозного барабана, при достижении которого эксплуатация автобуса запрещается -386 мм.

Шероховатость обработанной поверхности барабана должна быть не выше Ra= 2,5 мкм.

Тормозные колодки не должны иметь механических повреждений. На фрикционных накладках не допускаются сколы и трещины, проходящие через отверстия для заклепок или протяженностью более 15 мм. В случае замасливания поверхностей накладок накладки подлежат замене.

Оценивать износ накладки следует по расстоянию от заклепки до поверхности накладки в месте наибольшего износа. При износе накладки до уровня 0,5 мм над заклепкой накладка бракуется. Это расстояние должно быть для серийной колодки не менее 2 мм. В случае применения накладок из другого материала следует руководствоваться временем изнашивания этих накладок в действующих условиях эксплуатации автобуса с тем, чтобы до следующего обслуживания была гарантия не допустить изнашивания накладок до заклепок. Не допускается установка на тормозные барабаны одной оси колодок с различным материалом накладок.

Внимание! С целью обеспечения максимального срока эксплуатации тормозных накладок рекомендуется использовать для замены накладки модели DB764/FO764, изготовленные фирмой “FOMAR ROULUNDS” (Польша).

Новые накладки не должны иметь перекосов и других повреждений. Размер накладок должен быть подогнан по тормозному барабану и обеспечен зазор между барабаном и накладкой не менее 0,3 мм. Операцию подгонки выполнить на токарно-винторезном станке с использованием специального приспособления.

Не следует заменять только одну из колодок тормоза или накладки на одной стороне автобуса. Если необходимо заменить одну или обе накладки на одном колесе, то лучше произвести такую замену на обеих сторонах моста автобуса, чтобы исключить его увод в сторону при торможении.

Следует периодически проверять эффективность работы тормозных механизмов колес на роликовом стенде.

Усилия тормозных механизмов, действующие на колеса одной оси, должны быть примерно одинаковыми. Допустимая разница по усилиям для прикатанных тормозов не должна превышать 25 % максимального значения.

Смазка опор вала разжимных кулаков выполняется до появления свежей смазки из зазоров между валом и кронштейном.

Замена тормозных колодок автобуса ПАЗ-320402-05.

1. Установить автобус на смотровую канаву. Ослабить гайки крепления диска колеса. Поднять колесо домкратом так, чтобы шина не касалась опорной поверхности. Установить противооткатные упоры и прочную устойчивую опору под мост. Выключить стояночный тормоз (если снимаются тормозные колодки заднего моста).

2. Отвернуть гайки крепления диска колеса и снять колесо.

3. Для облегчения снятия тормозного барабана, внутри которого образовалась канавка от действия тормозной накладки, следует утопить фиксатор регулятора тормоза и вращать его ключом влево (против часовой стрелки) до возврата разжимного кулака тормоза в исходное положение, затем ослабить гайки опорных пальцев 9 (рис. 6-8) колодок и повернуть пальцы метками внутрь. После этого зазор между тормозной накладкой и барабаном станет максимальным.

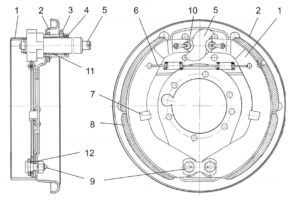

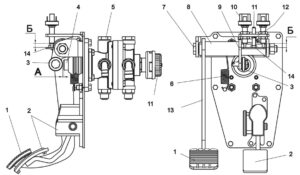

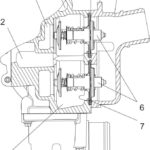

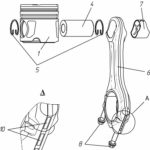

Рис. 6-8. Тормозной механизм (ПАЗ-320402-05).

1 – колодка; 2 – щит; 3 – пресс-масленка разжимного кулака; 4 – кольцо уплотнительное; 5 – кулак разжимной; 6 – пружина стяжная; 7 – скоба направляющая; 8 – накладка; 9 – палец опорный колодки; 10 – ролик; 11 – втулка опоры кулака; 12 – втулка пальца.

4. Вывернуть винты крепления тормозного барабана к ступице и снять барабан.

5. Снять стяжную пружину.

6. Отвернуть гайки опорных пальцев колодок и снять пальцы колодок с втулками. Снять колодки.

7. Установить тормозные колодки с новыми накладками на тормозной щит при помощи опорных пальцев с втулками. Поверхность втулки 12 пальца предварительно смазать тонким слоем смазки. Излишки смазки убрать. Попадание смазки на поверхность тормозных накладок не допускается. Метки на головках пальцев 9 должны быть направлены внутрь (рис. 6-8).

8. Установить стяжную пружину колодок и тормозной барабан, закрепив его на ступице винтами.

9. Подать в тормозную камеру сжатый воздух под давлением (0,10…0,15) МПа ((1,0…1,5) кгс/см 2 ), нажимая на тормозную педаль при наличии воздуха в системе. При отсутствии сжатого воздуха вынуть палец штока тормозной камеры и, нажимая на регулировочный рычаг в направлении хода штока тормозной камеры при торможении, прижать колодки к тормозному барабану.

10. Сцентрировать колодки относительно барабана, поворачивая опорные пальцы колодок так, чтобы обеспечить прилегание колодок к барабану, которое можно проверить щупом через окна в щитках передних тормозных механизмов или при снятых щитках у задних тормозов. На расстоянии (20…30) мм от наружных концов накладок щуп толщиной 0,1 мм не должен проходить вдоль всей ширины накладки. При регулировке положения колодки поворот опорного пальца не должен превышать 40° от первоначального положения.

11. Не прекращая подачи сжатого воздуха в тормозную камеру, а при отсутствии воздуха, не отпуская регулировочный рычаг и удерживая оси колодок от проворачивания, надежно затянуть гайки осей, болты крепления кронштейнов тормозных камер и опор разжимных кулаков.

12. Прекратить подачу сжатого воздуха или отпустить регулировочный рычаг, присоединить к рычагу шток тормозной камеры. Установить щитки задних тормозных механизмов.

Замена тормозных колодок автобуса ПАЗ-320412-05.

1. Выполнить работы 1-5 для замены тормозных колодок автобуса ПАЗ-320402-05.

2. Снять стопорную проволоку 16 (рис. 6-9), вывернуть стопорные болты 11 и выбить оси 10 колодок.

Перед установкой размер накладок должен быть подогнан по тормозному барабану и обеспечивать зазор между барабаном и накладкой не менее 0,3 мм. Подгонку можно выполнить на токарном станке с применением приспособления, размеры для изготовления которого указаны на рис. 6-9.

3. Установить тормозные колодки с подогнанными новыми накладками на суппорт тормозного механизма при помощи опорных осей с втулками. Поверхность втулок 12 предварительно смазать тонким слоем смазки. Излишки смазки убрать. Попадание смазки на поверхность тормозных накладок не допускается. При установке стопорных болтов 11 обеспечить их попадание в лыски осей 10. Стопорные болты зафиксировать стопорной проволокой 16.

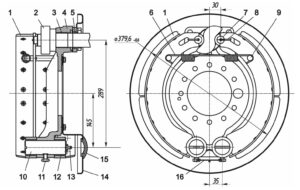

Рис. 6-9. Тормозной механизм (ПАЗ-320412-05).

1 – колодка; 2 – кулак разжимной; 3 – втулка; 4 – суппорт тормозного механизма; 5 – кольцо уплотнительное; 6 – пружина стяжная; 7 – ролик колодки; 8 – фиксатор ролика; 9 – ось пружины; 10 – ось колодки; 11 – болт стопорный; 12 – втулка; 13 – пресс-масленка; 14 – щиток защитный; 15 – заглушка; 16 – проволока стопорная.

4. Установить стяжную пружину колодок и тормозной барабан, закрепив его на ступице болтами. Перед установкой барабана на ступицу нанести на посадочную поверхность ступицы тонкий слой графитной смазки.

После установки колодок смазать оси тормозных колодок через пресс-масленки 13 до появления свежей смазки из зазоров. Для обеспечения доступа к масленкам нужно снять заглушки с защитных щитков тормозных механизмов или защитные щитки. Попадание смазки на рабочие поверхности тормозных накладок и барабана не допускается.

Предварительная регулировка (установка) регулятора тормоза проводится для получения требуемых ходов штоков после замены колодок следующим образом:

1. Растормозить энергоаккумуляторы.

2. Установить регулятор на вал привода тормоза и закрепить его на валу. Направление действия силы тормозной камеры должно совпадать с направлением стрелки, нанесенной на корпус регулятора.

3. Утопить фиксатор 2 (рис. 6-10) внутрь регулятора до упора, нажав на его торец пальцем. Удерживая фиксатор в утопленном положении, вращать его ключом вправо до совмещения отверстий корпуса регулятора и вилки тормозной камеры.

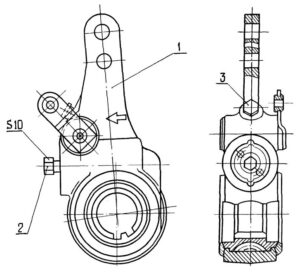

Рис. 6-10. Регулятор тормоза РТ-40.

1 – корпус регулятора; 2 – фиксатор; 3 – пробка.

4. Соединить корпус регулятора с вилкой тормозной камеры и установить тягу привода регулятора.

5. Вращать фиксатор вправо до упора, т.е. до соприкосновения тормозных колодок с барабаном. Затем повернуть фиксатор влево на (120…180)°. При этом между тормозными колодками и барабаном установится зазор, близкий к требуемому.

6. Отпустить фиксатор. Если он остался утопленным, повернуть его влево – вправо в пределах 30° до возврата в исходное положение под действием пружины.

Величина хода штока тормозной камеры поддерживается регулятором тормоза автоматически.

При обнаружении повышенного нагрева тормозных барабанов или низкой эффективности торможения необходимо измерить ход штока тормозной камеры при подаче в нее сжатого воздуха от тормозного крана при рабочем давлении (0,7…0,8) МПа. Если ход штока не соответствует норме (35…40) мм, то необходимо проверить правильность установки рычага или выяснить причину нарушения работоспособности регулятора и устранить ее. Регулятор имеет неразборную конструкцию.

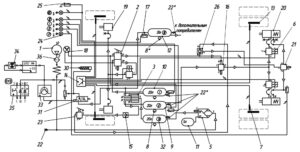

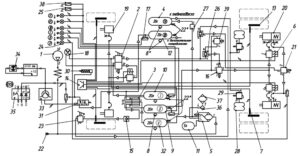

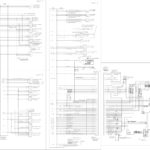

Рис. 6-11. Схема принципиальная тормозной системы.

Автобус ПАЗ-320402-05.

Автобус ПАЗ-320412-05.

1 – компрессор; 2 – кран тормозной двухсекционный; 3 – четырехконтурный защитный клапан; 4 – баллон пневмоподвески; 5 – осушитель с регулятором давления; 6 – модулятор АБС; 7 – датчик вращения колеса; 8 – клапан сброса конденсата; 9 – баллон заднего контура; 10 – баллон переднего контура; 11 – баллон регенерационный; 12 – баллон дверной; 13 – ротор АБС; 14 – электронный блок управления АБС; 15 – клапан обратный; 16 – клапан ускорительный; 17 – датчик аварийного давления воздуха; 18 – манометр; 19 – камера тормозная передняя; 20 – камера тормозная с энергоаккумулятором; 21 – клапан быстрого оттормаживания; 22 – клапан контрольного вывода; 23 – кран управления стояночным тормозом; 24 – блок контрольных ламп; 25 – клавиша диагностики АБС; 26 – клапан перепускной двухмагистральный; 27 – клапан защитный одинарный; 28 – подушка пневмоподвески; 29 – регулятор положения кузова; 30 – пневмоцилиндр моторного тормоза; 31 – распределитель электропневматический; 32 – баллон накопительный; 33 – электронный блок управления двигателем; 34 – контрольная лампа моторного тормоза; 35 – клавиша включения моторного тормоза; 36 – клапан слива конденсата автоматический; 37 – маслоуловитель; 38 – переключатель ПБС “плохая дорога”; 39 – клапан ПБС.

* – деталь устанавливается по требованию.

Обслуживание регулятора тормоза заключается в добавлении смазки ЖТ-72 один раз в два года путем нагнетания через отверстие, закрытое пробкой 3 (рис. 6-10). Для обслуживания одного регулятора требуется (40…50) г смазки.

Внимание!

- Использование смазки Литол-24 приводит к неисправности регулятора.

Внимание!

- Чтобы тормозные колодки задних колес не примерзли к барабанам после длительной стоянки при резких колебаниях температуры, не рекомендуется оставлять автобус с включенным стояночным тормозом, не просушив тормоза плавными торможениями при движении.

Пневматический привод тормозной системы.

Основным потребителем сжатого воздуха является тормозная система. В состав пневматической системы тормозов входят (рис. 6-11): компрессор, маслоуловитель, осушитель воздуха с встроенным регулятором давления, пневматические клапаны, краны, пневматические баллоны, трубопроводы и тормозные камеры.

Компрессор является источником сжатого воздуха для питания приборов пневматического привода тормозных систем, привода пассажирской двери автобуса и баллонов задней подвески (для ПАЗ-320412-05).

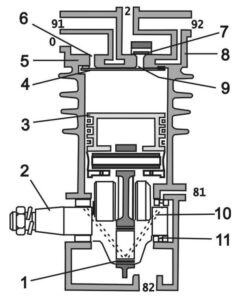

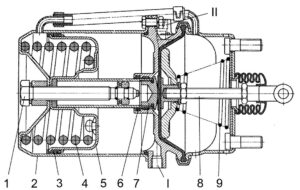

Рис. 6-12. Схема компрессора.

1 – подшипник шатунный; 2 – вал коленчатый; 3 – поршень; 4 – пластина всасывающая; 5 – упор; 6 – впуск; 7 – пластина нагнетающая; 8 – головка цилиндров; 9 – выпуск; 10 – канал для смазки подшипников; 11 – подшипник скольжения. Обозначение каналов: 0 – всасывающий канал; 2 – нагнетательный канал; 81 – канал подвода масляной смазки; 82 – канал отвода масляной смазки; 91 – канал подвода охлаждающей жидкости; 92 – канал отвода охлаждающей жидкости.

На автобусе установлен одноцилиндровый компрессор поршневого типа, с воздушным охлаждением блока цилиндров и водяным охлаждением головки.

Привод компрессора шестерёнчатый.

При работе компрессора воздух, очищенный в воздушном фильтре, засасывается через шланг из трубопровода системы питания двигателя воздухом в цилиндр, а затем поршнем вытесняется через нагнетательный пластинчатый клапан в магистраль пневматического привода.

Подшипники коленчатого вала компрессора смазываются под давлением от системы смазки двигателя.

Масло подается к подшипникам через каналы в блоке цилиндров дизеля и коленчатого вала компрессора.

Поршневые пальцы и стенки цилиндра смазываются разбрызгиванием. Из компрессора масло сливается в масляный картер двигателя.

Признаками неисправности компрессора являются: появление шума и стука, чрезмерный нагрев (более 190 °С), увеличенное содержание масла в конденсате, сбрасываемом из воздухоосушителя, снижение производительности.

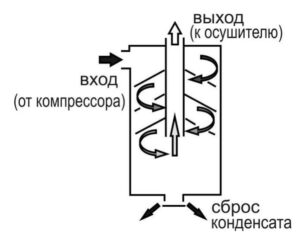

Маслоуловитель (рис. 6-13) предназначен для удаления из сжатого воздуха масла, конденсата и твердых частиц.

Рис. 6-13. Схема работы маслоуловителя.

В маслоуловителе воздух под давлением перемещается по спиральной траектории, меняет направление движения на противоположное и переходит в осушитель воздуха.

В результате переменного направления движения с одновременным охлаждением происходит выделение из сжатого воздуха паров воды и масла на стенки маслоуловителя. Конденсат стекает по стенкам на дно маслоуловителя, где установлен клапан сброса.

Управляющий канал клапана сброса соединяется с каналом воздухоосушителя. В момент срабатывания регулятора давления происходит автоматический сброс конденсата через клапан.

Клапан сброса конденсата можно привести в действие вручную нажатием на штифт.

Автоматический клапан сброса конденсата не нуждается в обслуживании. В случае утечки воздуха клапан можно разобрать, почистить и, при необходимости, заменить прокладки.

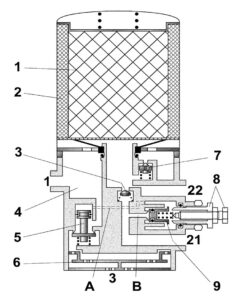

Воздухоосушитель с встроенным регулятором давления (рис. 6-14) предназначен для очистки сжатого воздуха от влаги и загрязнений, а также для автоматического поддержания рабочего давления в системе пневматического привода тормозов.

Рис. 6-14. Воздухоосушитель.

1 – осушающее вещество; 2 – кольцевой фильтр; 3 – обратный клапан; 4 – камера влагоотделения; 5 – клапан разгрузочный; 6 – глушитель шума; 7 – вентиляционное отверстие; 8 – регулировочные винты; 9 – клапан впускной. Подводы: 1 – подвод от компрессора; 21 – отвод к четырехконтурному защитному клапану; 22 – отвод к воздушному ресиверу регенерации; 3 – атмосферный вывод; А, В – каналы.

Подаваемый воздушным компрессором воздух проходит через кольцевой фильтр 2, где происходит его предварительная очистка от загрязнений. Там же воздух охлаждается, а часть влаги, содержащейся в нем, собирается в камере влагоотделения 4. Затем воздух осушается, проходя через гранулообразный порошок 1, и поступает к обратному клапану 3, открывает его, проходит через отвод 21 к четырехконтурному защитному клапану и далее к воздушным ресиверам. Одновременно через жиклер и отвод 22 наполняется воздушный ресивер емкостью 5 л для регенерации осушающего элемента.

Внимание!

- Осушитель воздуха имеет электроподогрев клапанного узла, который включается автоматически при температуре окружающего воздуха менее плюс 10 °С и отключается после нагрева до плюс 30 °С.

Для контроля нормальной работы осушителя следует ежедневно проверять отсутствие конденсата в баллоне, расположенном после осушителя, и следить за герметичностью пневматического привода тормозной системы.

При появлении в ресиверах конденсата необходимо заменить фильтрующий элемент. При наличии в конденсате масла необходимо отремонтировать компрессор, так как замасливание гранул порошка осушителя резко снижает срок его работы.

При исправном состоянии пневматической системы тормозов автобуса фильтрующий элемент осушителя обеспечивает качественную очистку воздуха в течение одного года.

Внимание!

- Для предупреждения возникновения отказов тормозной системы заменять фильтр-патрон осушителя воздуха следует один раз в год не зависимо от его состояния перед началом зимнего периода эксплуатации.

Замена фильтрующего элемента осушителя воздуха проводится в следующем порядке:

1. Очистить поверхность осушителя от грязи.

2. Ослабить резьбовое соединение нагнетательного трубопровода от компрессора и выпустить из него воздух.

3. Отвернуть, вращая против часовой стрелки, патрон фильтрующего элемента.

4. Установить новый патрон (II 40100F, II17793 ф. Кнорр-Бремзе, или 432 410 020 2, 432 410 222 7 WABCO), слегка смазав маслом уплотнительную прокладку.

5. Затянуть рукой патрон моментом не более 15 Н·м.

6. Затянуть резьбовое соединение нагнетательного трубопровода.

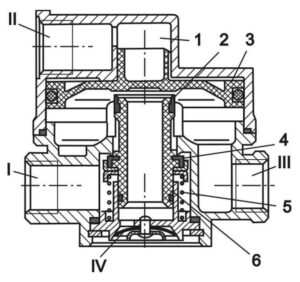

Четырехконтурный защитный клапан предназначен для разделения питающей магистрали на два основных и два дополнительных контура, автоматического отключения одного из контуров в случае его повреждения и сохранения запаса сжатого воздуха в неповрежденных контурах, а также для сохранения воздуха во всех контурах в случае повреждения питающей магистрали.

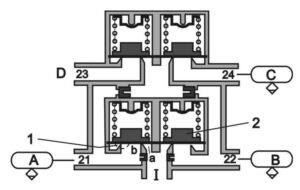

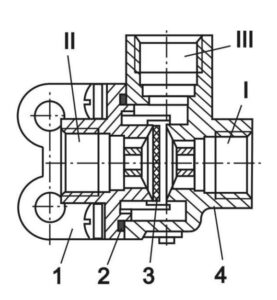

Рис. 6-15. Схема 4-х контурного защитного клапана.

I – вход; 1, 2 – перепускные клапаны; 21, 22 – контуры рабочей тормозной системы; 23 – контур стояночного тормоза; 24 – контур привода двери. Ресиверы: А, В – контуров рабочей тормозной системы; С – дверного привода; D – стояночной тормозной системы.

Регулировка секций защитного клапана проведена таким образом, что сначала открываются магистральные клапаны рабочей тормозной системы и привода двери (на рис. 6-15 секций 21, 22, 24), а затем открывается клапан стояночной тормозной системы (секции 23).

При разгерметизации секции 21 в неё из секции 23 через специально встроенный клапан обеспечивается перепуск сжатого воздуха с темпом, не менее 60 л/мин. После перепуска остаточное давление воздуха в энергоаккумуляторах должно быть не более 100 кПа (1 кгс/см²).

Регулировка клапана исключает возможность начала движения автобуса при заполнении пневмосистемы сжатым воздухом до момента, обеспечивающего затормаживание автобуса с необходимой эффективностью, а также исключает возможность растормаживания стояночной тормозной системы автобуса при снижении уровня давления в контуре 1 рабочей тормозной системы ниже минимального уровня.

Кран тормозной (рис. 6-16) предназначен для управления колесными тормозными механизмами при двухконтурном тормозном приводе. Выводы А и Б крана соединены с воздушными ресиверами двух раздельных контуров привода рабочего тормоза. От выводов Г и Д сжатый воздух поступает к тормозным камерам. В корпусе крана установлены выключатели сигналов торможения.

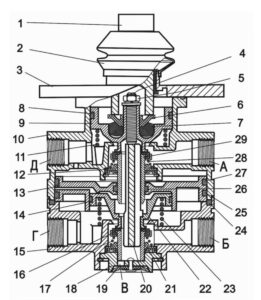

Рис. 6-16. Кран тормозной.

1 – толкатель; 2 – чехол защитный; 3 – плита опорная; 4 – шпилька; 5 – гайка; 6 – тарелка; 7 – упругий элемент; 8, 14, 24, 25, 26, 27 – кольца уплотнительные; 9 – поршень следящий; 10 – корпус верхний; 11, 23 – пружина поршня; 12, 21 – тарелка пружины клапана; 13 – поршень большой; 15 – корпус нижний; 16 – клапан нижней секции; 17, 28 – пружина клапана; 18 – корпус атмосферного клапана; 19 – клапан атмосферный; 20 – толкатель; 22 – поршень малый; 29 – клапан верхней секции; А, Б, В, Г, Д – выводы.

При обслуживании тормозного крана проверяется крепление крана к кронштейну и кронштейна к кузову, проверяется целостность защитного резинового чехла и плотность его установки, производится диагностическая проверка работы крана.

В зимнее время в случае замерзания крана для отогрева следует применять теплый воздух или горячую воду.

В связи с постепенным нарушением подвижности поршней тормозного крана в процессе эксплуатации автобуса, особенно при попадании воды и масла внутрь крана на поверхности трения, рекомендуется при обслуживании проводить диагностическую проверку работы крана. Для этого нужно, не снимая кран с автобуса, подсоединить к его верхнему и нижнему секционным выводам по одному манометру и, нажимая на педаль тормоза, отмечать разность давлений. Разность давлений не должна превышать 0,025 МПа. При невыполнении этого условия необходимо провести ремонт крана.

Рекомендуется с периодичностью один раз в 2 года производить профилактическую разборку тормозного крана для очистки, смазки и замены резиновых уплотнительных колец и изношенных деталей, или заменить кран на новый.

Сборка и проверка работоспособности тормозного крана.

1. Сборку проводить с учетом следующих требований:

а) сборка должна производиться в условиях, исключающих возможность попадания на собираемые детали абразивной пыли и т. п.

б) сборка резиновых деталей должна производиться осторожно, чтобы исключить возможность их повреждения. Наличие на резиновых деталях порезов, рисок и других дефектов не допускается.

в) все трущиеся поверхности деталей смазать тонким слоем смазки ЦИАТИМ 221. Допускается применение смазки АЗМОЛ ЖТ-72.

Внимание!

- Для смазки тормозного крана использовать только ЦИАТИМ 221 или АЗМОЛ ЖТ-72. Применение других типов смазок не допускается.

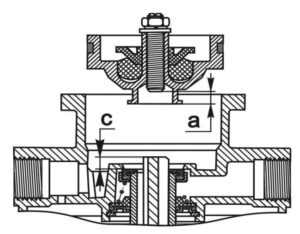

2. Перед установкой верхнего поршня замерить расстояние “с” (рис. 6-17) выступания хвостовика поршня над клапаном.

Рис. 6-17. Регулировка тормозного крана.

3. С помощью регулировочного винта в верхнем поршне установить расстояние α = (с + 0,8) мм и законтрить регулировочный винт.

4. Установить верхний поршень и при необходимости прижать его транспортным зажимом.

5. Собрать аппарат с опорной плитой и толкателем.

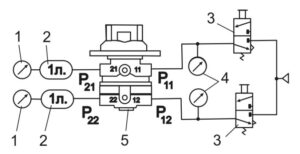

6. Подсоединить кран к системе сжатого воздуха в соответствии со схемой испытаний (рис. 6-18).

Рис. 6-18. Схемы подключения тормозного крана при испытаниях на стенде.

1, 4 – манометры; 2 – баллоны воздушные; 3 – краны; 5 – тормозной кран; 11, 12 – подводы сжатого воздуха; 21, 22 – выводы сжатого воздуха. Р 11, Р 12 – входное давление; Р 21, Р 22 – выходное давление.

7. Трижды переместить толкатель до упора (ход не менее 12,5 мм). При перемещении толкателя не должно быть заеданий, и он должен быстро возвращаться в исходное положение.

8. Подать воздух под давлением Р 11 = Р 12 = 0,75 Мпа (7,5 кгс/см²) в выводы 11 и 12. Трижды переместить толкатель до упора и обратно. Давление в выводах 21 и 22 должно изменяться от 0 до давления в выводах 11 и 12 и обратно.

9. При перемещении толкателя на (1,9…3,0) мм в выводе 21 должно появиться давление. При достижении в выводе 21 давления Р 21 = 0,05 МПа (0,5 кгс/см²) давление в выводе 22 должно быть не менее 0,025 МПа (0,25 кгс/см²).

При этом ход толкателя должен превышать 1,9 мм.

Опережение роста давления в выводе 21 по отношению к росту давления в выводе 22 может сохраняться по всему диапазону давлений, но не превышать 0,025 МПа (0,25 кгс/см²).

Первоначальный скачок давления в выводах 21 и 22 не должен превышать 0,02 МПа (0,2 кгс/см²).

10. При достижении в выводе 21 давления Р 21 = 0,3 Мпа (3,0 кгс/см²) ход толкателя должен быть (5,8…8,0) мм.

11. При достижении в выводе 21 давления Р 21 = 0,75 МПа (7,5 кгс/см²) ход толкателя должен быть (8,4…10,8) мм.

12. Общий ход толкателя должен составлять (12,5…15,7) мм.

13. При плавном перемещении рычага давление в выводах 21 и 22 после начального скачка должно плавно повышаться, а при отпускании рычага плавно понижаться.

14. Подать воздух под давлением Р 12 = 0,75 МПа (7,5 кгс/см²) в вывод 12. Переместить толкатель до упора.

При этом в выводе 22 давление должно измениться от 0 до 0,75 МПа (7,5 кгс/см²).

15. Подать воздух под давлением Р 11 = 0,75 МПа (7,5 кгс/см²) в вывод 11. Переместить толкатель до упора.

При этом в выводе 21 давление должно измениться от 0 до 0,75 МПа (7,5 кгс/см²).

16. Проверить аппарат на герметичность. Кран должен быть герметичен при любом положении толкателя.

Проверку производить при отпущенном толкателе и давлении Р 11 = Р 12 = 0,75 МПа (7,5 кгс/см²) в выводах 11 и 12 и при нажатом до упора толкателе и давлении Р = 0,75 МПа (7,5 кгс/см²) в выводе 11. Утечка воздуха в каждом случае не должна превышать 8 см³/мин.

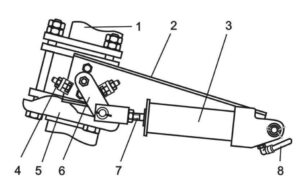

Педаль тормоза (рис. 6-19) состоит из кронштейна педали 1, вала педали 9, кронштейна ролика 7 и оси педали 10. Вал педали поворачивается на оси на полиамидных втулках. При сборке педали втулки и сопряженные с ними поверхности смазываются тонким слоем графитовой смазки или Литол-24.

Рис. 6-19. Привод тормозного крана.

1 – площадка педали тормоза; 2 – педаль управления подачей топлива; 3 – ролик педали тормоза; 4 – толкатель тормозного крана; 5 – кран тормозной; 6 – пружина; 7 – ось педали тормоза; 8 – вал педали; 9 – кронштейн ролика педали; 10 – выключатели сигнала торможения; 11 – болт регулировочный; 12 – контргайка; 13 – кронштейн площадки педали тормоза; 14 – пластина ограничительная; А = (0,3…0,9) мм; Б = (10…11) мм.

Ролик педали поворачивается на втулках, которые смазываются графитовой смазкой УссА или Литол-24.

Свободный ход педали тормоза обеспечивается установкой зазора А = (0,3…0,9) мм (рис. 6-19) между роликом педали и толкателем тормозного крана. Зазор А регулируется поворотом болта 11. После регулировки болт стопорится гайкой 12.

На педали установлен выключатель сигнала торможения. Для обеспечения правильной работы выключателя его положение регулируется вращением крепежных гаек для получения размера Б = (10…11) мм.

Ручной кран стояночного тормоза предназначен для управления пружинными энергоаккумуляторами стояночной тормозной системы. При движении автобуса рукоятка крана находится в крайнем переднем положении. Устройство крана обеспечивает автоматический возврат рукоятки в нижнее положение при ее отпускании. Только в крайнем заднем положении рукоятка фиксируется. Для оттормаживания пружинных энергоаккумуляторов рукоятку следует вытянуть вдоль продольной оси рукоятки, после чего рукоятка свободно возвращается в положение “отторможено”.

Клапан ускорительный предназначен для уменьшения времени срабатывания привода тормозов за счет сокращения магистрали впуска сжатого воздуха из воздушного ресивера в модуляторы АБС задних тормозов и выпуска воздуха непосредственно через ускорительный клапан в атмосферу.

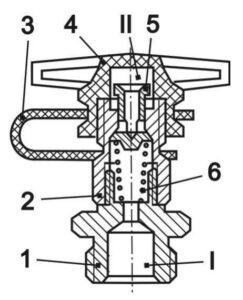

Рис. 6-20. Клапан ускорительный.

1 – выпускной клапан; 2 – верхняя камера; 3 – поршень; 4 – впускной клапан; 5 – пружина; 6 – корпус клапанов; I…IV – выводы.

К выводу I подаётся сжатый воздух из воздушного ресивера заднего контура. Вывод II соединен с тормозным краном, а вывод III с модуляторами АБС и тормозными камерами.

При отсутствии давления в выводе II поршень 3 находится в верхнем положении. Впускной клапан закрыт под действием пружины 5, впускной клапан 1 открыт.

Через открытый выпускной клапан выводы III и IV модуляторы (тормозные камеры) сообщаются с атмосферой. Колеса автобуса расторможены.

При подаче сжатого воздуха к выводу II от тормозного крана воздух поступает в надпоршневое пространство – камеру 2. Поршень 3 под действием сжатого воздуха движется вниз. Закрывается выпускной клапан, а затем открывается впускной. Модуляторы, присоединенные к выводу III, заполняются сжатым воздухом из воздушного ресивера через вывод I и открытый впускной клапан.

Пропорциональность управляющего давления в выводе III (следящее действие) осуществляется поршнем 3. Автобус затормаживается при достижении в выводе III давления, соответствующего давлению в выводе II, поршень 3 перемещается вверх до момента закрытия впускного клапана, движущегося под действием пружины 5. При снижении давления в управляющей магистрали (в выводе II) поршень 3 вследствие более высокого давления в выводе III перемещается вверх и отрывается от выпускного клапана 1. Сжатый воздух из модуляторов через открытый выпускной клапан, полый корпус клапанов 6 и атмосферный вывод IV выходит в атмосферу. Автобус растормаживается.

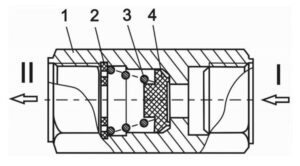

Клапан обратный предназначен для подачи сжатого воздуха в пневматическом приводе только в одном направлении. Установку клапана следует производить с учетом направления потока – от вывода I к выводу II.

Рис. 6-21. Клапан обратный.

1 – корпус; 2 – кольцо упорное; 3 – пружина; 4 – клапан; I – подвод сжатого воздуха; II – отвод сжатого воздуха.

При подаче сжатого воздуха в вывод I клапан 4, преодолев усилие пружины 3, обеспечивает прохождение сжатого воздуха в вывод II. При снижении давления в выводе I клапан 4 за счет усилия пружины и разности давлений в выводах I и II прижимается к корпусу. Обратный поток сжатого воздуха от вывода II к выводу I становится невозможным.

Возможными неисправностями клапана являются: – плохое прохождение сжатого воздуха в прямом направлении из-за заедания клапана или дефекта пружины; – утечка сжатого воздуха в обратном направлении из-за дефекта клапана, дефекта корпуса или пружины.

Клапан быстрого оттормаживания предназначен для ускорения выпуска воздуха из исполнительных механизмов, за счет сокращения пути, проходимого сжатым воздухом при выпуске. Клапан установлен около тормозных камер заднего моста.

Рис. 6-22. Клапан быстрого оттормаживания.

1 – корпус; 2 – крышка; 3 – диафрагма; 4 – кольцо уплотнительное; I…III – выводы.

При положении рукоятки крана стояночного тормоза в положении «отторможено» сжатый воздух поступает в вывод I клапана (рис. 6-22), диафрагма 3 прижимается к выпускному седлу в корпусе; при этом края диафрагмы отгибаются и сжатый воздух проходит в выводы II и далее в энергоаккумуляторы. При падении давления в выводе I диафрагма 3 под действием сжатого воздуха в выводах II отрывается от выпускного седла в корпусе 1 и прижимается к седлу в крышке 2, перекрывая тем самым проход воздуха в вывод I. Сжатый воздух при этом через вывод III выпускается в атмосферу.

Возможными неисправностями клапана могут быть:

– утечка сжатого воздуха по разъёму крышки и корпуса из-за дефекта уплотнительного кольца 4 или из-за ослабления крепления крышки;

– утечка сжатого воздуха в атмосферу при подаче воздуха в вывод I из-за дефекта диафрагмы 3.

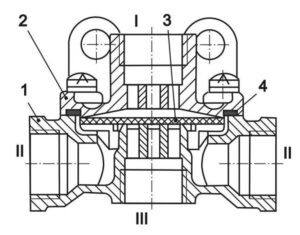

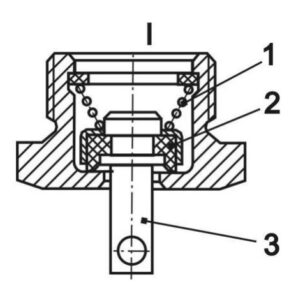

Клапан двухмагистральный перепускной предназначен для управления одной магистралью от двух других. При управлении магистралью, соединенной с выводом III от магистрали, подведенной к выводу II, сжатый воздух перемещает уплотнитель 3, который садится на седло, закрывая вывод I, при этом, вывод II соединяется с выводом III.

Рис. 6-23. Клапан двухмагистральный.

1 – крышка; 2 – кольцо уплотнительное; 3 – уплотнитель; 4 – корпус; I, II – выводы к магистралям управления; III – вывод к исполнительному аппарату.

При управлении магистралью, соединенной с выводом III от магистрали, подведенной к выводу I. сжатый воздух перемещает уплотнитель 3, который садится на противоположное седло, закрывая вывод II, при этом вывод I соединяется с выводом III.

Возможными неисправностями клапана могут быть:

– негерметичность из-за дефекта уплотнительного кольца 2;

– неполное разделение выводов I и II из-за дефектов уплотнителя 3, дефектов или загрязнения седел корпусов, неправильного подсоединения клапана (в этом случае следует подсоединить клапан по стрелке, указанной на корпусе).

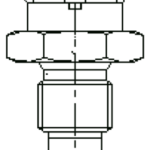

Клапан контрольного вывода предназначен для присоединения к приводу контрольно-измерительных приборов с целью проверки давления, а также для подсоединения шланга отбора воздуха для подкачки шин колес. Клапаны установлены в основных контурах пневматического тормозного привода, один на правой передней и два на правой задней тормозных камерах. Кроме того, имеется клапан в моторном отсеке на левом лонжероне основания кузова. При необходимости этот клапан следует применять для забора воздуха с буксирующего автомобиля.

Для присоединения к клапану следует применять шланги и измерительные приборы с накидной гайкой М16х15.

Рис. 6-24. Клапан контрольного вывода.

1 – штуцер; 2 – корпус; 3 – петля; 4 – колпачок; 5 – толкатель с клапаном; 6 – пружина; I, II – выводы.

При использовании клапана следует отвернуть колпачок 4 (рис. 6-24) и навернуть на корпус 2 накидную гайку шланга. При наворачивании гайка перемещает толкатель 5

с клапаном, и воздух через радиальные и осевое отверстия в толкателе поступает в шланг. После отсоединения шланга толкатель с клапаном под действием пружины 6 прижимается к седлу клапана в корпусе, закрывая выход сжатому воздуху из пневматического привода.

Возможной неисправностью клапана может быть негерметичность из-за дефекта уплотнителя на толкателе 5 или дефекта уплотнительной прокладки между штуцером 1 и корпусом 2.

Кран слива конденсата предназначен для принудительного удаления конденсата из воздушного ресивера тормозного привода автобуса, а также, при необходимости, для выпуска сжатого воздуха из ресивера.

Кран слива конденсата открывается при легком нажатии на толкатель 3 вверх или отведении его в любую сторону, при этом, резиновый клапан 2 (рис. 6-25) отходит от своего седла и открывает сливное отверстие в корпусе.

При отпускании толкателя 3 клапан 2 устанавливается на свое седло и закрывает сливное отверстие. Клапан прижимается к седлу конической пружиной.

Рис. 6-25. Кран слива конденсата.

1 – пружина; 2 – клапан; 3 – толкатель.

Возможными неисправностями клапана могут быть:

– негерметичность из-за дефекта или загрязнения клапана 2 или корпуса;

– утечка воздуха из-под прокладки корпуса крана из-за дефектов (забоины, задиры и пр.) на уплотнительной прокладке, торцах крана или бобышке ресивера.

Тормозные камеры предназначены для приведения в действие тормозных механизмов колес. Кроме того, задние тормозные камеры с пружинным энергоаккумулятором обеспечивают работу стояночной тормозной системы.

Рис. 6-26. Тормозная камера.

1 – бобышка; 2 – крышка; 3 – мембрана; 4 – диск; 5 – пружина; 6 – хомут; 7 – шток; 8 – корпус; 9 – фланец; 10 – гайка; 11 – чехол защитный; 12 – вилка; 13 – болт.

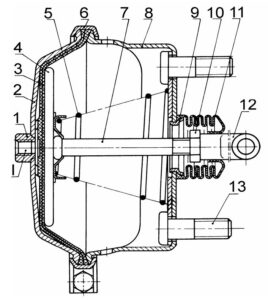

При движении автобуса сжатый воздух из воздушного баллона с помощью ручного крана управления стояночным тормозом постоянно подводится через вывод I (рис. 6-27) в под поршневое пространство, сжимая через поршень 5 силовую пружину 4. Перемещая рукоятку крана в положение “заторможено”, сжатый воздух из-под поршня 5 выпускается и пружина 4, разжимаясь, через шток 8 поворачивает разжимной кулак тормозного механизма, затормаживая задние колеса.

Для механического растормаживания задних колес достаточно вывернуть ключом винт 1 (рис. 6-27) из корпуса каждого пружинного энергоаккумулятора на длину не более 68 мм.

Внимание!

- Перед механическим растормаживанием предохранить автобус от скатывания.

Внимание!

- Запрещается самостоятельная разборка энергоаккумуляторов. В пружинном энергоаккумуляторе находится мощная пружина в сжатом состоянии. Разбирать его можно только в мастерской с использованием специального приспособления.

Рис. 6-27. Тормозная камера с пружинным энергоаккумулятором.

1 – винт; 2 – цилиндр; 3 – уплотнитель; 4 – пружина; 5 – поршень; 6 – кольцо уплотнительное; 7 – толкатель; 8 – шток; 9 – пружина возвратная; I – подвод сжатого воздуха в камеру пружинного энергоаккумулятора; II – подвод сжатого воздуха в рабочую камеру.

Вспомогательная тормозная система (моторный тормоз) предназначена для уменьшения нагруженности тормозных механизмов рабочей тормозной системы при движении автобуса на затяжных спусках. Действие моторного тормоза основано на создании противодавления в выпускном трубопроводе путем перекрытия его проходного сечения заслонкой.

Вспомогательная тормозная система состоит из моторного тормоза 5, размещенного в выпускном трубопроводе 1 двигателя, пневматического цилиндра 3, клапана управления и трубопроводов.

Вспомогательная тормозная система включается нажатием клавиши на панели выключателей щитка приборов. При достижении автобусом скорости более 30 км/ч, отпущенной педали подачи топлива и слегка нажатой педали тормоза (для включения датчика стоп-сигнала) электропневмоклапан направляет сжатый воздух по трубопроводам из пневмобаллона тормозной системы в пневмоцилиндр 3, который через рычаг 6 перемещает заслонку в моторном тормозе и тем самым перекрывает приёмную трубу глушителя.

Внимание!

- Вспомогательная тормозная система (моторный тормоз) только замедляет движение, не позволяя автобусу набирать скорость на затяжных спусках. Он не предназначен для остановки автобуса, им нельзя пользоваться для экстренного торможения или как стояночным тормозом.

Внимание!

- Моторный тормоз используется только при движении на затяжных спусках с включенной передачей. При этом, должна быть выбрана такая передача, на которой число оборотов двигателя не превышало бы максимально допустимых (2800 мин⁻¹).

Моторный тормоз автоматически отключается при нажатии на педаль управления подачей топлива, а также при снижении скорости автобуса до 30 км/ч. При этом сигнализаторы на щитке приборов и на клавише гаснут.

Полное отключение функции «Моторный тормоз» происходит при выключении клавиши на щитке приборов.

Рис. 6-28. Моторный тормоз.

1 – выпускной трубопровод двигателя; 2 – кронштейн пневмоцилиндра; 3 – пневмоцилиндр; 4 – ограничитель хода рычага; 5 – корпус моторного тормоза; 6 – рычаг заслонки моторного тормоза; 7 – шток пневмоцилиндра; 8 – трубопровод к крану управления.

Обслуживание деталей пневматического привода тормозной системы автобуса заключается в проверке и поддержании в герметичном состоянии системы в целом и ее отдельных частей. Места сильной утечки воздуха определяют на слух, а места слабой утечки – с помощью мыльной эмульсии. Перед проверкой наличия утечек воздуха тормозная система должна быть заполнена до рабочего давления. При проверке падение давления не должно превышать 0,05 МПа (0,5 кгс/см²) в течение 15 минут при нажатой тормозной педали и 0,05 МПа в течение 30 минут при свободном положении органов управления.

Утечка воздуха в стояночной тормозной системе определяется при положении рукоятки ручного тормоза в положении “Расторможено”.

Утечка воздуха из соединений трубопроводов устраняется подтяжкой или заменой деталей соединений.

Во избежание поломки присоединительных бобышек на тормозных пневмоаппаратах момент затяжки штуцеров, пробок, гаек не должен превышать (30…50) Н·м.

Для повышения безотказности и надежности работы тормозной системы, рекомендуется один раз в год проводить профилактическую замену сменного патрона осушителя независимо от его технического состояния.

Обнаруженные при контрольной проверке неисправные аппараты должны быть отремонтированы с помощью ремонтных комплектов, проверены на работоспособность и соответствие характеристикам.

Порядок сборки и проверки аппаратов изложен в специальных инструкциях. Их ремонт производится лицами, прошедшими необходимую подготовку.

Внимание!

- Не допускается провисание трубопроводов, касание их о перемещающиеся и нагревающиеся в процессе работы детали и узлы, перегибание трубопроводов с уменьшением их проходного сечения.

Возможные неисправности тормозной системы и способы их устранения.

| Вероятная причина | Метод устранения |

| Не заполняются воздушные баллоны до давления отключения регулятора | |

| Утечка сжатого воздуха из пневмопривода | В зависимости от места утечки: заменить трубопровод, шланг или подтянуть арматуру трубопроводов и шлангов, или подтянуть крепежные детали соединительных элементов, или заменить неисправный аппарат |

| Неисправен компрессор | Отремонтировать или заменить компрессор |

| Не заполняется воздушный баллон контура задних тормозов | |

| Не работает или не отрегулирована секция четырехконтурного защитного клапана, соединенная с баллоном задних тормозов | Заменить аппарат |

| Не заполняется воздушный баллон контура передних тормозов | |

| Не работает или не отрегулирована секция четырехконтурного защитного клапана, соединенная с баллоном передних тормозов | Заменить аппарат |

| Не заполняется воздушный баллон стояночной тормозной системы | |

| Не работает или не отрегулирована секция четырехконтурного защитного клапана | Заменить аппарат |

| Частое срабатывание регулятора давления | |

| Утечка сжатого воздуха из пневматического привода | В зависимости от места утечки: заменить трубопровод, шланг или подтянуть арматуру трубопроводов и шлангов, или подтянуть крепежные детали соединительных элементов, или заменить неисправный аппарат |

| Медленно заполняются воздушные баллоны | |

| Утечка сжатого воздуха: в местах соединения трубопроводов; повреждения трубопроводов; в стыках корпусных деталей аппаратов; неисправности атмосферных выводов аппаратов | В зависимости от места утечки: заменить трубопровод, шланг или подтянуть арматуру трубопроводов и шлангов, или подтянуть крепежные детали соединительных элементов, или заменить неисправный аппарат |

| Неисправен компрессор из-за износа или повреждения деталей | Отремонтировать или заменить компрессор |

| Давление в воздушных баллонах выше или ниже нормы (регулятор давления срабатывает) | |

| Разрегулирован регулятор давления или неисправен манометр | Отрегулировать или заменить регулятор давления. Заменить манометр |

| Неэффективное торможение при нажатии на педаль тормоза | |

| Утечка сжатого воздуха из пневматического привода | В зависимости от места утечки: заменить трубопровод, шланг или подтянуть арматуру трубопроводов и шлан- гов, или подтянуть крепежные детали соединительных элементов, или заменить неисправный аппарат |

| Неисправен тормозной кран | Отремонтировать или заменить тормозной кран |

| Разрегулированы или неисправны рабочие тормозные механизмы | Отрегулировать или отремонтировать тормозные механизмы |

| Негерметичность мембраны тормозной камеры | Заменить мембрану или камеру |

| Ограничение хода педали из-за загрязнения полости под резиновым чехлом рычага тормозного крана | Восстановить ход толкателя крана при необходимости заменить резиновый чехол |

| При включении крана стояночного тормоза задние колеса не затормаживаются или затормаживаются неэффективно | |

| Утечка сжатого воздуха из пневматического привода в контуре привода стояночной тормозной системы | В зависимости от места утечки: заменить трубопровод, шланг или подтянуть арматуру трубопроводов и шлангов, или подтянуть крепежные детали соединительных элементов, или заменить неисправный аппарат |

| Неисправен тормозная камера с пружинным энергоаккумулятором | Заменить неисправный аппарат |

| Неисправен кран стояночного тормоза | Заменить неисправный аппарат |

| Неисправен ускорительный клапан | Заменить неисправный аппарат |

| Неисправен четырехконтурный защитный клапан | Заменить неисправный аппарат |

| Не загораются или не гаснут фонари стоп-сигнала при нажатии на педаль тормоза или включении стояночного тормоза | |

| Неисправны датчики включения сигнала торможения или неисправна электропроводка | Заменить неисправный датчик или отремонтировать электропроводку |

| Неисправен один из аппаратов пневмопривода | Заменить неисправный аппарат |

| Не отрегулировано положение датчиков | Отрегулировать положение датчиков |

| Не растормаживаются колеса после отпускания педали тормоза при выключенном стояночном тормозе | |

| Неисправен двухсекционный тормозной кран | Заменить кран |

| Неисправен кран стояночной тормозной системы | Заменить неисправный аппарат |

| Неисправен ускорительный клапан | Заменить неисправный аппарат |

| Нарушено уплотнение между полостью пружинного энергоаккумулятора и рабочей камерой | Заменить тормозную камеру с пружинным энергоаккумулятором |

| Не растормаживаются задние колеса при выключении стояночного тормоза | |

| Утечка сжатого воздуха из пневматического привода в контуре привода стояночной тормозной системы | В зависимости от места утечки: заменить трубопровод, шланг или подтянуть арматуру трубопроводов и шлангов, или подтянуть крепежные детали соединительных элементов, или заменить неисправный аппарат |

| Наличие масла в воздушных баллонах | |

| Увеличенный выброс масла из компрессора, вызвавший отказ адсорбирующего элемента осушителя | Отремонтировать или заменить компрессор. Заменить адсорбирующий элемент (патрон) |

| Наличие конденсата в воздушных баллонах | |

| Неисправность регулятора давления | Заменить регулятор |

| Появление шума при работе компрессора | |

| Износ шатуна | Заменить шатуны |

| Повышенное содержание масла в конденсате | |

| Износ поршневых колец | Заменить кольца и проверить исправность воздушного фильтра |

Возможные неисправности пневмоаппаратов тормозной системы.

| Компрессор | ||

| Компрессор не развивает требуемого давления | ||

| Утечки сжатого воздуха в пневмосистеме | Проверить состояние трубопроводов, пневмоаппаратов и их соединений | |

| Ослабло крепление головки | Подтянуть гайки крепления головки | |

| Повреждена прокладка между головкой и клапанной плитой | Заменить прокладку | |

| Закоксованность клапанов компрессора | Очистить от нагара клапаны и плиту клапанную | |

| Износ поршневых колец | Заменить кольца и проверить исправность воздушного фильтра | |

| Появление шума при работе компрессора | ||

| Увеличение зазоров между шатуном и шейкой коленчатого вала | Заменить шатуны | |

| Повышенное содержание масла в конденсате | ||

| Износ поршневых колец | Заменить кольца и проверить исправность воздушного фильтра | |

| Тормозная камера с энергоаккумулятором (рис. 6-27) | ||

| Утечка воздуха из мембранной камеры | Дефект мембраны 8

Не герметичность по разъему |

Заменить мембрану. Подтянуть болты стяжного хомута |

| Давление срабатывания мембранной камеры очень высокое | Дефект мембраны 8 | Заменить мембрану |

| Шток камеры после выпуска воздуха не возвращается в исходное положение | Дефект возвратной пружины 10 | Заменить пружину |

| Давление срабатывания пружинного энергоаккумулятора | Повреждена рабочая поверхность цилиндра 2

Разбух уплотнитель 3 |

Заменить дефектные детали |

| При подаче воздуха пружинный энергоаккумулятор не оттормаживается | Негерметичен уплотнитель 3 или кольцо 6 | Заменить уплотнительное кольцо и уплотнитель |

| Сжатый воздух проходит по разъему ци- линдра 2 и фланца |

Дефект уплотнительного резинового кольца в разъеме | Заменить кольцо |

| Пружинный энергоаккумулятор работает неэффективно | Дефект пружины 4 | Заменить пружину |

| Большое давление срабатывания пружинного энергоаккумулятора | Повреждена рабочая поверхность цилиндра | Заменить цилиндр |

| Пружина энергоаккумулятора не сжимается при подаче воздуха в цилиндр. Имеется выход воздуха из дренажных отверстий корпуса тормозной камеры и из отверстия самой камеры | Повреждено уплотнительное кольцо поршня | Заменить кольцо |

| Кран тормозной (см. рис. 6-16) | ||

| В свободном состоянии толкателя 1 крана наблюдается утечка воздуха в атмосферу через выпускное окно 19 | Дефекты клапанов 16, 29 и пружин 17, 28 | Заменить дефектные детали и очистить седла клапанов |

| Утечка воздуха по разъему корпусов | Дефект уплотнительного кольца | Заменить кольцо |

| Повреждение торцевых поверхностей корпусов | Зачистить поврежденное место | |

| При возрастании давления в верхней секции медленный рост давления в нижней секции | Набухание уплотнительных колец | Заменить дефектные кольца |

| При возрастании давления в верхней секции медленный рост давления в нижней секции | Загрязнение привода из-за повреждения защитного чехла | Очистить от грязи привод, заменить дефектный чехол |

| Нарушение следящего действия по ходу рычага | Дефект упругого элемента 7 | Заменить упругий элемент |

| Кран стояночного тормоза | ||

| Утечка воздуха в атмосферу | Дефект клапана или его пружины | Заменить клапан или пружину |

| Нарушение следящего действия крана | Поломка уравновешивающей пружины. Набухание уплотнительного кольца | Проверить и заменить пружину или уплотнительное кольцо |

| Клапан быстрого оттормаживания (см. рис. 6-22) | ||

| Утечка сжатого воздуха по разъему крышки и корпуса | Дефект уплотнительного кольца 4 | Заменить кольцо |

| Ослабло крепление крышки 2 | Затянуть винты | |

| При подаче сжатого воздуха в вывод I воздух выходит в атмосферу | Дефект диафрагмы 3 | Заменить диафрагму |

| Клапан контрольного вывода (см. рис. 6-24) | ||

| Негерметичность клапана | Дефект уплотнителя на толкателе 5 | Заменить уплотнитель |

| Дефект уплотнительной прокладки между штуцером 1 и корпусом 2 | Заменить прокладку | |

| Кран слива конденсата (см. рис. 6-25) | ||

| Негерметичность крана | Клапан 2 или корпус загрязнены или имеют дефекты | Привести в действие кран

Очистить клапан или корпус |

| Утечка воздуха из-под прокладки корпуса крана | Дефекты (забоины, задиры и пр.) на уплотнительной прокладке, торцах крана или бобышке ресивера | Заменить прокладку или кран слива конденсата. Зачистить торец бобышки ресивера |

Антиблокировочная система тормозов и ПБС.

Антиблокировочная система (АБС) предотвращает блокировку колес при торможении, обеспечивая сохранение заданной траектории движения и минимальный тормозной путь в любых дорожных условиях.

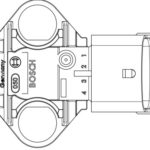

АБС состоит из:

– датчиков скорости колес, установленных на колесах.

– электронного блока управления (ЭБУ), установленного в электрощите.

– клапанов управления давлением (модуляторов), установленных около тормозных камер. В зависимости от поступающего электрического сигнала от ЭБУ модулятор сбрасывает, стабилизирует или подаёт воздух в тормозные камеры, устанавливая оптимальный тормозной момент на колесах.

АБС включается в работу каждый раз, когда возникает возможность блокировки колес. Торможение с участием АБС начинается со скорости автобуса более 6 км/час.

Аварийная лампа АБС включается в режиме проверки после включения зажигания. Если неисправность датчика скорости колеса не была отмечена в памяти ЭБУ прежде, то аварийная лампа выключится приблизительно через 2 секунды после включения зажигания, при условии, что статический контроль системы был успешно завершен.

Если неисправность датчика скорости колеса была запомнена ЭБУ перед последним выключением зажигания, то аварийная лампа остается во включенном состоянии, до тех пор, пока статическое и динамическое испытание системы не будет успешно завершено. Если ЭБУ включается впервые, то аварийная лампа останется включенной (для АБС Wabco) до успешного завершения статического и динамического испытания или гаснет (для АБС Knorr-Bremse) после успешного статического испытания. ЭБУ должен иметь хорошее заземление.

Внимание!

- Для нормальной работы АБС максимальное боковое биение импульсного кольца, закрепленного на ступице колеса, не должно превышать 0,2 мм. Большее биение может привести к отключению блока управления. Зубья импульсного кольца не должны иметь повреждений. Правильная установка датчика вместе со втулкой обеспечивается посредством вставки до упора в импульсное кольцо. Установка датчика при помощи молотка может его повредить.

Внимание!

- Датчики АБС, модуляторы и ЭБУ в случае их неисправности ремонту не подлежат. Они должны быть заменены на исправные того же типа.

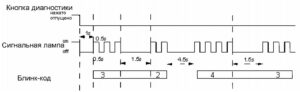

Проведение диагностики АБС (ф. “Кнорр-Бремзе”). Полная диагностика системы АБС должна проводиться только специальным диагностическим оборудованием в специализированных сервисных центрах.

Перед запуском диагностики по световым кодам необходимо включить зажигание. В процессе диагностики АБС не работает. После включения зажигания и до нажатия кнопки диагностики подождать не менее 1 секунды.

Вызов кодов ошибок производится одним нажатием кнопки диагностики в течение (0,5…8,0) секунд, а отображение производится посредством мигания аварийной лампы. Каждая запомненная ошибка выдаётся блоком световых сигналов, первый из которых обозначает номер компонента, а второй – номер ошибки. Пример световых кодов представлен ниже на рисунке. Прервать выдачу кодов ошибок можно повторным нажатием кнопки диагностики. Коды ошибок приведены в таблице расшифровки световых кодов.

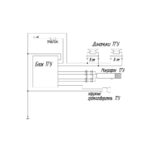

Противобуксовочная система (ПБС или ASR) предназначена для сокращения времени пробуксовки ведущих колес. ПБС работает совместно с АБС, используя датчики, модуляторы и блок управления АБС, а также, дополнительно, клапан ПБС и двухмагистральный клапан. ПБС устанавливается на автобус ПАЗ-320412-05.

В случае начала пробуксовки одного из колес, ПБС подаёт сжатый воздух через модулятор АБС в тормозную камеру буксующего колеса до момента выравнивания скоростей вращения обоих колес.

В случае начала пробуксовки обоих колес ведущего моста, ПБС ограничивает крутящий момент двигателя, что устраняет проскальзывание колес, обеспечивая оптимальную тягу при движении прямо и стабильность автобуса при прохождении поворотов.

С целью предупреждения перегрева тормозов и потери устойчивости при движении на высокой скорости активность ПБС ограничивается скоростью до 40 км/ч.

Для повышения проходимости автобуса и снижении нагрузки на тормозные механизмы при движении по глубокому снегу (грязи) или по дорогам с плохим состоянием покрытия работа ПБС может быть переведена водителем в режим более редкого срабатывания при помощи клавиши “плохая дорога”, которая расположена на щитке приборов.

Контрольная лампа ПБС (ASR) может загораться/гаснуть в следующих ситуациях:

– при включении зажигания лампа загорается и гаснет;

– началась пробуксовка колес, скорость автобуса до 40 км/ч – ПБС начинает работать, лампа загорается;

– первое нажатие клавиши “плохая дорога” – ПБС начинает работать в режиме более редкого срабатывания, лампа мигает.

– второе нажатие клавиши “плохая дорога” – ПБС перестаёт работать в режиме редкого срабатывания и при отсутствии пробуксовки гаснет.

Диагностика исправности ПБС производится при помощи клавиши диагностики АБС тормозов через вывод кодов, относящихся к ПБС.

| Продолжительность импульса сигнальной лампы АБС | 0,5 с |

| Промежуток между импульсами сигнальной лампы АБС | 0,5 с |

| Промежуток между первым и вторым импульсами сигнальной лампы АБС | 1,5 с |

| Промежуток между первым и вторым блинк-кодами лампы АБС | 4,5 с |

Рис. 6-29. Пример световых кодов “3-2″ и” 4-3″.

Таблица расшифровки световых кодов.

Стирание памяти ошибок (ф.”Кнор-Бремзе”). После устранения неисправностей в системе необходимо стереть ошибку из памяти ошибок блока управления. Для этого необходимо при выключенном зажигании нажать диагностическую клавишу и отпустить только после включения зажигания. Через 3 секунды память ошибок будет стёрта.

Проведение диагностики АБС (ф. “WABCO”).

Диагностика системы при помощи сигнальной лампы.

При стандартном режиме работы ABS после включения замка зажигания, но до начала движения, контрольная лампа гаснет. Аварийная лампа горит постоянно при наличии активной ошибки. Аварийная лампа горит постоянно при первом включении блока, при первом включении после стирания ошибок из памяти блока и при наличии пассивных ошибок датчиков в памяти блока. Аварийная лампа гаснет при достижении транспортным средством скорости 7 км/ч, если активные ошибки не обнаружены.

Диагностика при помощи световых мигающих кодов.

Для начала режима диагностики перевести замок зажигания в положение «включено». Нажать на клавишу диагностики на время от 0,5 до 3 секунд. После того, как клавиша отпущена, аварийная лампа загорается на 0,5 секунды, что свидетельствует о начавшемся режиме диагностики. При этом, если электронным блоком фиксируется новая ошибка, появившаяся во время считывания, или если клавиша диагностики была нажата более 6,3 секунд, то система выходит из режима диагностики. При нажатии на клавишу более 15 секунд фиксируется обрыв аварийной лампы.

Если при включении замка зажигания была зафиксирована только одна активная ошибка, то электронный блок будет выдавать только эту ошибку. Если было зафиксировано несколько активных ошибок, то блок будет выдавать только ошибку, зафиксированную последней.

Если при включении замка зажигания не зафиксированы активные ошибки, то при активизации режима диагностики будут выводиться ошибки, не присутствующие в системе в данный момент (пассивные ошибки). Режим вывода пассивных ошибок прекращается после вывода последней ошибки, зафиксированной в памяти электронного блока.

Ошибки выводятся на лампу следующим образом:

1. Включение лампы диагностики 0,5 секунд – подтверждение начавшегося режима диагностики.

2. Пауза 1,5 секунды.

3. 1-я часть кода ошибки.

4. Пауза 1,5 секунды.

5. 2-я часть кода ошибки.

6. Пауза 4 секунды.

7. 1-я часть кода ошибки.

8. и так далее…

Список ошибок указан ниже.

Для выхода из режима диагностики перевести замок зажигания в положение «выключено».

Автоматическое стирание ошибок.

Запомненная ошибка автоматически стирается из памяти, если в течение следующих 250 часов не возникало ошибок по данному компоненту системы.

Стирание ошибок при помощи клавиши диагностики ABS.

Стирание ошибок происходит только в случае отсутствия текущих (активных) ошибок.

Для стирания ошибок необходимо произвести следующие действия:

1. Перевести замок зажигания в положение «включено».

2. Нажать на клавишу диагностики на время от 3 до 6,3 секунд.

3. Пауза 1,5 секунды.

4. 8 быстрых миганий лампы диагностики свидетельствуют о стирании ошибок из памяти электронного блока.

5. Пауза 4 секунды.

6. Три мигания лампы диагностики свидетельствуют о верной конфигурации ABS.

7. Перевести замок зажигания в положение «выключено».

Возможные неисправности и методы их устранения.

Для корректного определения возможных неисправностей и их устранения рекомендуется обратиться в ближайший авторизованный фирмой WABCO сервис, либо в сервис, имеющий в своем распоряжении необходимое диагностическое оборудование и специально подготовленный персонал. Приведенная ниже таблица служит для диагностики автобуса в дорожных условиях при отсутствии возможности обратиться в сервисный центр.

Внимание!

- Повышая безопасность движения автобуса, АБС не способна предотвратить ДТП, возникающие из-за несоблюдения Правил дорожного движения.

Сигнальная лампа должна загораться и гаснуть через 2 секунды после поворота ключа выключателя приборов в положение «Включены приборы электрооборудования». Если лампа не гаснет, то это является признаком неисправности АБС. В этом случае водитель может пользоваться рабочей тормозной системой, так как работоспособность её сохраняется, но при этом необходимо помнить о возможности ухудшения управляемости автобуса из-за возникновения блокировки колес.

При значительном ухудшение управляемости, необходимо немедленно проверить АБС в специализированной мастерской, чтобы устранить неисправность и возвратить систему к нормальной работе.

Рекомендуется регулярно проверять работу АБС при техническом обслуживании автобуса.

Если лампа не загорается сразу же после включения приборов (поворота ключа), то лампа неисправна и её нужно заменить.

Все работы по техническому обслуживанию и ремонту АБС должны выполняться только квалифицированным, обученным персоналом.