Тормозная система ГАЗель Next 4.6т. Устройство и обслуживание.

Другие записи по тормозным системам и АБС тормозов ГАЗель Next:

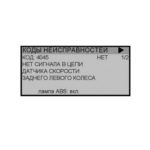

- Описание и диагностика АБС9.

- Прокачка гидроагрегата АБС тормозов ГАЗель Next.

- Антиблокировочная система тормозов серии АБС9 фирмы Bosch автомобилей ГАЗель Next.

- Коды ошибок АБС тормозов ГАЗель Next. (АБС9 Bosch).

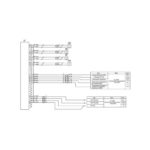

- Схема АБС тормозов ГАЗель Next. (АБС9 Bosch).

- Рекомендации по замене деталей вакуумного усилителя Bosсh ГАЗель Next.

- Замена датчиков АБС тормозов ГАЗель Next.

- Схемы ГАЗель Next.

Тормоза.

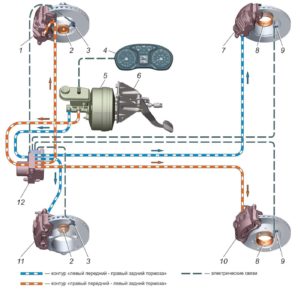

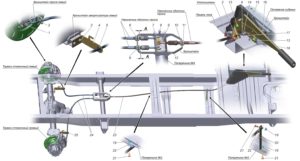

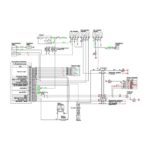

Схема привода рабочей тормозной системы.

1 – тормоз дисковый передний правый; 2 – ротор АБС передний; 3 – датчик АБС передний; 4 – комбинация приборов; 5 – вакуумный усилитель с главным тормозным цилиндром и бачком; 6 – кронштейн с педалью тормоза; 7 – тормоз дисковый задний правый; 8 – ротор АБС задний; 9 – датчик АБС задний; 10 – тормоз дисковый задний левый; 11 – тормоз дисковый передний левый; 12 – гидрорегулятор.

Автомобиль имеет три тормозные системы:

- рабочую с двухконтурным гидравлическим приводом и диагональным разделением контуров. Один контур гидропривода обеспечивает работу правого переднего и левого заднего тормозных механизмов, другой – левого переднего и правого заднего. При отказе одного из контуров рабочей тормозной системы используется второй контур, обеспечивающий остановку автомобиля с достаточной эффективностью;

- запасную, функцию которой выполняет каждый контур рабочей тормозной системы;

- стояночную, действующую на стояночные тормозные механизмы задних колес.

Рабочая тормозная система.

Рабочая тормозная система состоит из дисковых тормозных механизмов на всех колесах и гидравлического привода. Управляется привод подвесной педалью, расположенной на щитке передка кабины, механически связанной с вакуумным усилителем тормозного модуля.

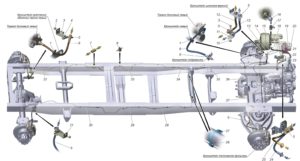

Установка привода рабочей тормозной системы.

1 – втулка гибкого шланга; 2, 10 – гайки; 3 – болты; 4 – кронштейн шланга задних тормозов левый; 5 – скоба крепления гибкого шланга; 6 – шланг гибкий задних тормозов; 7 – муфты соединительные; 8 – скоба крепления трубки; 9 – шланги гибкие передних тормозов; 11 – кронштейн шлангов нижний; 12, 24, 25 – шланги гибкие тормозов; 13 – трубка от гидрорегулятора к шлангу переднего левого контура; 14 – трубка от гидрорегулятора к шлангу заднего левого контура; 15 – усилитель вакуумный с главным цилиндром тормозов и бачком; 16 – клапан обратный усилителя тормозов, 17*, 27 – хомуты; 18 – рукав; 19 – трубка от первичной полости главного цилиндра к гидрорегулятору; 20 – трубка от вторичной полости главного цилиндра к гидрорегулятору; 21 – гидрорегулятор АБС; 22 – трубка от гидрорегулятора к шлангу переднего правого контура; 23 – трубка от гидрорегулятора к шлангу заднего правого контура; 26 – трубка защитная крепления трубопроводов; 28 – трубка от муфты к муфте поперечная; 29 – трубка от муфты к муфте правая; 30 – трубка от муфты к шлангу заднего правого тормоза; 31 – кронштейн шланга задних тормозов правый; 32 – трубка от муфты к шлангу заднего левого тормоза; 33 – трубка от муфты к муфте левая; 34, 35 – трубки от шланга к соединительной муфте; 36 – трубка от шланга к шлангу левого переднего тормоза; 37 – трубка от шланга к шлангу правого переднего тормоза.

*Для автомобилей с дизельным двигателем.

Гидравлический тормозной привод включает:

- тормозной модуль (вакуумный усилитель (0204798191 ф. «BOSCH») с главным тормозным цилиндром и бачком);

- гидрорегулятор с датчиками АБС, установленными в колесных узлах. Гидрорегулятор C41R92. 3538020 в состоянии поставки – не заполнен тормозной жидкостью.

- трубопроводы.

В бачке главного цилиндра установлен поплавковый датчик сигнализатора аварийного падения уровня тормозной жидкости.

Запасная тормозная система.

В случае разгерметизации одного из контуров рабочей тормозной системы и утечки жидкости на комбинации приборов загорается сигнализатор красного цвета (его включает поплавковый датчик аварийного падения уровня жидкости).

Оставшийся исправный контур обеспечивает достаточно эффективное торможение автомобиля, при этом увеличивается ход педали и торможение начинается в начале второй половины полного хода.

Основные узлы рабочей тормозной системы.

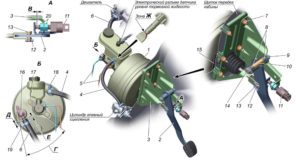

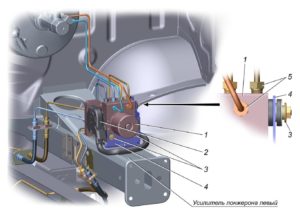

Установка тормозного модуля и педали тормоза.

1 – тормозной модуль; 2 – педаль тормоза; 3 – кронштейн педали тормоза; 4 – шланг; 5 – трубопроводы; 6 – шланг подвода разрежения; 7, 9, 17 – гайки; 8 – втулки оси педали; 10 – втулка распорная; 11 – выключатель сигнала торможения; 12 – стопор оси толкателя; 13 – ось толкателя; 14 – болт; 15 – прокладка; 16 – клапан обратный усилителя тормозов; 18, 19* – хомуты; 20 – гайки регулировочные.

*Для автомобилей с дизельным двигателем.

Педаль тормоза.

Педаль 2 тормоза шарнирно установлена на распорной втулке 10 кронштейна 3 педали, который присоединен к щитку передка. Кронштейн крепится шестью гайками, четыре из которых крепят одновременно и тормозной модуль 1.

К педали шарнирно присоединен толкатель вакуумного усилителя. На кронштейне закреплен выключатель 11 сигнала торможения. Шарнирное соединение педали с распорной втулкой для уменьшения трения снабжено пластмассовыми втулками 8.

Вакуумный усилитель с главным тормозным цилиндром и бачком.

Вакуумный усилитель с главным тормозным цилиндром и бачком (тормозной модуль) установлен под капотом слева и закреплен на щитке передка с помощью четырех гаек. Между вакуумным усилителем и щитком передка установлена прокладка 15 (входит в комплект модуля). Тормозной модуль соединяется с педалью 2 тормоза с помощью толкателя через ось 13, которая стопорится стопором 12.

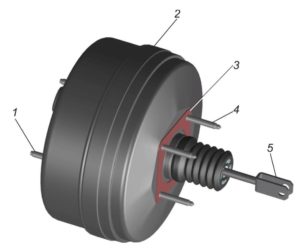

Вакуумный усилитель.

1 – шпилька передняя (для крепления главного тормозного цилиндра); 2 – корпус вакуумного усилителя; 3 – прокладка; 4 – шпилька задняя (для крепления модуля к щитку передка); 5 – толкатель поршня.

Главный тормозной цилиндр в сборе с бачком.

1 – крышка бачка; 2 – бачок; 3 – кольцо уплотнительное; 4 – главный тормозной цилиндр; 5 – заглушки.

Технические данные тормозного модуля.

Вакуумный усилитель: двухкамерный с размерностью камер 9+9 “, полный ход толкателя усилителя в сборе с главным тормозным цилиндром 41,3-43,5 мм.

Главный цилиндр: номинальный ход поршня первичной полости – 21 мм, поршня вторичной полости – 21 мм, рабочий диаметр цилиндра 27 мм, резьба выходных отверстий под гидравлические трубопроводы M10x1.

| Электрическая характеристика датчика уровня тормозной жидкости: | |

| напряжение, В | 12 |

| сила тока, не более, А | 1 |

| Герметичность вакуумного усилителя:

допустимые утечки вакуума в течение 15с при температуре окружающей среды, мбар: |

|

| для нового усилителя при усилии на штоке 400 Н (40 кгс) | 20 |

| для изношенного усилителя (предельное значение) при усилии на штоке 400Н (40 кгс) | 200 |

| Герметичность нового главного цилиндра:

падение давления в течение 60 с, не более МПа: |

|

| при низком давлении (0,3 МПа) | 0,05 |

| при среднем давлении (7 МПа) | 0,3 |

| при высоком давлении (14 МПа) | 0,3 |

| Герметичность изношенного главного цилиндра:

падение давления в течение 60 с, не более МПа: |

|

| при низком давлении (0,3 МПа) | 0,1 |

| при среднем давлении (7 МПа) | 0,6 |

| при высоком давлении (14 МПа) | 0,6 |

Тормозные механизмы передних и задних колес.

Тормозные механизмы передних и задних колес дисковые с плавающей скобой, одинаковы по конструкции и отличаются размерностью.

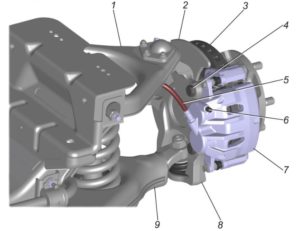

Установка тормозного механизма передних колес.

1 – рычаг верхний подвески; 2 – щит переднего тормоза; 3 – диск тормозной; 4 – болты; 5 – шланг тормозной; 6 – клапан перепускной с колпачком; 7 – тормоз дисковый левый; 8 – стойка подвески; 9 – рычаг нижний подвески.

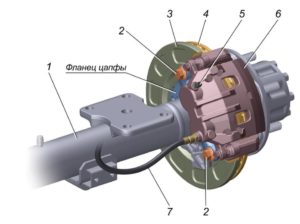

Установка тормозного механизма задних колес.

1 – картер заднего моста; 2 – болты; 3 – тормоз стояночный левый; 4 – диск тормозной; 5 – клапан перепускной с колпачком; 6 – тормоз дисковый левый; 7 – шланг тормозной.

На обеих осях на левую сторону установлен левый тормоз (таблица), на правую сторону – правый.

| Обозначение по ГАЗ | Обозначение по поставщику (фирма «Мандо») | Наименование |

| A21R23.3501 136 | ВС101-414-00 | Тормоз дисковый передний правый |

| A21R23-3501 137 | ВС 100-414-00 | Тормоз дисковый передний левый |

| C41R92.3502136 | ВС 103-249-00 | Тормоз дисковый задний правый |

| C41R92.3501 137 | ВС 102-249-00 | Тормоз дисковый задний левый |

Тормозной диск имеет вентиляционные каналы для уменьшения нагрева при торможении и крепится болтами (винтами – для задних колес) к ступице колеса. Болты (винты) крепления устанавливаются на герметик.

Основание скобы тормозного механизма передних колес закреплено болтами к стойке подвески, основание скобы тормозного механизма задних колес закреплено болтами к фланцу цапфы картера моста. Болты крепления устанавливаются на герметик.

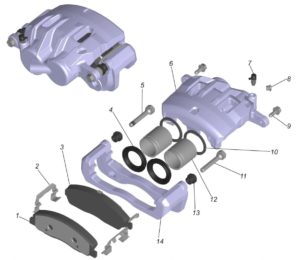

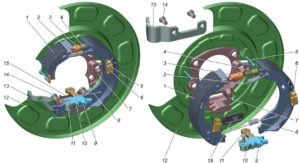

Состав переднего тормозного механизма.

1 – тормозная колодка в сборе внешняя; 2 – пружины колодки; 3 – тормозная колодка в сборе внутренняя; 4 – защитный колпак поршня; 5 – направляющий палец нижний; 6 – корпус скобы; 7 – клапан перепускной с колпачком; 8 – защитная заглушка; 9 – болт направляющего пальца; 10 – уплотнительное кольцо; 11 – направляющий палец верхний; 12 – поршень; 13 – чехол пальца; 14 – основание скобы.

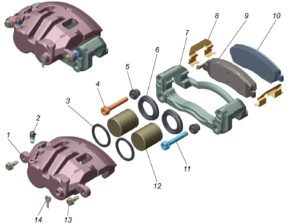

Состав заднего тормозного механизма.

1 – корпус скобы; 2 – клапан перепускной с колпачком; 3 – уплотнительное кольцо; 4 – направляющий палец верхний; 5 – чехол пальца; 6 – защитный колпак поршня; 7 – основание скобы; 8 – пружины колодки; 9 – тормозная колодка в сборе внутренняя; 10 – тормозная колодка в сборе внешняя; 11 – направляющий палец нижний; 12 – поршень; 13 – болт направляющего пальца; 14 – защитная заглушка.

Корпус скобы через направляющие пальцы подвижно связан с основанием.

Защитные чехлы предохраняют пальцы от грязи и влаги. В корпусе размещены поршни и детали их уплотнения: кольца и защитные колпаки. Для удаления воздуха из цилиндра предусмотрен перепускной клапан с колпачком. Тормозные колодки расположены в основании и поджаты к уступам основания пружинами, закрепленными на основании.

При торможении под давлением жидкости в гидроприводе поршень, перемещаясь в корпусе, прижимает внутреннюю тормозную колодку к диску; а сам корпус, смещаясь на пальцах в направлении, противоположном движению поршня, прижимает к диску наружную колодку. Давление обеих колодок на диск одинаково и прямо пропорционально давлению в гидроприводе.

При растормаживании колодки отходят от диска на расстояние, определяемое упругостью уплотнительного кольца и величиной фаски в канавке корпуса, что обеспечивает автоматическое регулирование зазора между колодками и диском и компенсирует износ накладок.

размер А соответствует 1-2 ниткам резьбы; 1 – рычаг приводной; 2, 22 – скобы крепления троса; 3, 13, 21 – болты; 4 – кронштейн крепления оболочки троса левый; 5 – втулка; 6, 10, 11, 19 – гайки; 7 – уравнитель; 8, 14 – пальцы; 9 – шплинт; 12 – шайба; 15 – кожух;16 – винт специальный; 17 – выключатель контрольной лампы ручного тормоза; 18 – рычаг стояночного тормоза; 20 – опора оболочки троса; 23 – трос передний; 24 – троса задние; 25 – кронштейн крепления оболочки троса правый.

Стояночная тормозная система имеет механический привод, действующий на стояночные тормозные механизмы задних колес.

Стояночные тормозные механизмы (правый, левый) барабанного типа встроены в колесные узлы заднего моста и закреплены винтами к фланцам цапф картера моста. Винты крепления стояночного тормоза установлены на герметик.

В качестве тормозного барабана стояночного тормоза используется внутренняя поверхность диска рабочего тормоза.

На левую сторону заднего моста установлен левый стояночный тормоз (таблица), на правую сторону – правый.

| Обозначение по ГАЗ | Обозначение по поставщику (фирма «Мандо») | Наименование |

| C41R92.3507010 | BD103-013-00 | Тормоз стояночный правый |

| C41R92-3507011 | BD102-013-00 | Тормоз стояночный левый |

Привод состоит из рычага 18, переднего троса 23 и задних тросов 24, соединенных между собой уравнителем 7 и закрепленных на кронштейне, приваренном к поперечине рамы. Задние тросы воздействуют на рычаги 1, входящие в состав разжимных звеньев колодок стояночных тормозных механизмов задних колес.

При перемещении рычага 18 вверх колодки тормозных механизмов прижимаются к барабанам, затормаживая автомобиль. Рычаг 18 фиксируется при помощи храпового механизма, состоящего из зубчатого сектора и собачки.

Если включено зажигание, на комбинации приборов загорается прерывистым светом красный сигнализатор.

Для растормаживания следует слегка потянуть рычаг вверх, нажать на кнопку на торце рукоятки и полностью переместить рычаг вниз, при этом сигнализатор на комбинации приборов гаснет.

Стояночный тормозной механизм (правый/левый).

1 – колодка с фрикционной накладкой; 2, 8 – пружины стяжные; 3 – обойма регулировочного звена; 4 – винт регулировочный; 5 – стержень; 6 – пружина прижимная; 7 – основание (правое/левое); 9 – корпус разжимного звена; 10 – рычаг приводной; 11 – ось разжимного звена; 12 – щит опорный в сборе, (правый/левый); 13 – кронштейн троса (правый/левый), 14 – болт; 15 – чехол защитный.

Возможные неисправности тормозных систем и способы их устранения.

Увеличенный ход тормозной педали.

| Причина неисправности | Метод устранения |

| Воздух в гидроприводе | Прокачать систему |

| Нарушена герметичность тормозной системы (течь жидкости) | Затянуть резьбовые соединения или заменить поврежденные детали. |

Тормозная педаль медленно перемещается вниз при неизменном на ней усилии и затянутом стояночном тормозе.

| Перепускают тормозную жидкость манжеты главного цилиндра | Заменить главный тормозной цилиндр в сборе с бачком или тормозной модуль при несоответствии норм по герметичности главного цилиндр |

Тормозные механизмы всех колес или осей не полностью растормаживаются (вывешенные колеса вращаются туго).

| Неполное возвращение педали тормоза после торможения из-за неправильной установки выключателя сигнала торможения | Установить выключатель сигнала торможения в требуемое положение |

| Неисправен главный цилиндр тормозов. Не происходит перетекание тормозной жидкости в резервуар из полостей главного цилиндра тормозов | Заменить главный тормозной цилиндр в сборе с бачком или тормозной модуль |

Не растормаживается один тормозной механизм (вывешенное колесо вращается туго).

| Заклинены направляющие пальцы в основании скобы | Заменить тормозную скобу |

| Заклинены поршни скобы | Заменить тормозную скобу |

| Потеряна эластичность уплотнительных колец поршней скобы | Заменить тормозную скобу |

| Заедают колодки дискового тормоза из-за деформации или поломки пружин, или сильного загрязнения сопряженных посадочных поверхностей колодок и основания | Заменить пружины или очистить посадочные поверхности колодок и основания от коррозии и грязи, при невозможности заменить тормозную скобу |

Занос или увод автомобиля при торможении.

| Неодинаковое давление воздуха в шинах | Довести давление в шинах до нормы |

| Замаслены фрикционные накладки в одном из тормозных механизмов | Заменить колодки или промыть накладки бензином с последующим шлифованием мелкой шкуркой и тщательным удалением абразивной пыли |

| Задиры или глубокие риски на поверхности диска | Заменить тормозной диск |

| Течь тормозной жидкости в одной из тормозных скоб | Устранить течь |

| См. «Не растормаживается один тормозной механизм (вывешенное колесо вращается туго)» |

Недостаточная эффективность торможения (увеличенное усилие на педали тормоза).

| Изношены или замаслены тормозные накладки | Заменить колодки или промыть тормозные накладки |

| Неплотное соединение вакуумного шланга | Восстановить герметичность соединения |

| Неисправен обратный клапан усилителя тормозов | Заменить обратный клапан |

| Нарушена герметичность вакуумного усилителя | Заменить вакуумный усилитель или тормозной модуль |

| Нарушена герметичность в соединении вакуумного усилителя с корпусом главного цилиндра | Заменить уплотнительное кольцо в соединении вакуумный усилитель – главный цилиндр или тормозной модуль при превышении нормы по герметичности для изношенного усилителя |

| Неисправен главный тормозной цилиндр. Нарушена герметичность цилиндра | Заменить главный тормозной цилиндр в сборе с бачком или тормозной модуль |

Дребезжание, стуки в тормозных механизмах.

| Поломана пружина колодок дискового тормоза | Заменить пружину тормозной колодки |

| Изношены направляющие пальцы тормозной скобы | Заменить тормозную скобу |

| Изношены отверстия под направляющие пальцы в основании тормозной скобы | Заменить тормозную скобу |

| Поломка или потеря упругости стяжных или прижимных пружин колодок стояночного тормозного механизма | Заменить пружины |

Для удержания автомобиля требуется большое усилие на рукоятке стояночного тормоза.

| Заедают тросы в направляющих оболочках | Отсоединить тросы, очистить от грязи, смазать тросы и их соединения смазкой ЦИАТИМ-22 1. При повреждении резиновых чехлов заменить тросы в сборе |

| Замаслены накладки стояночных тормозных механизмов | Промыть накладки или заменить колодки с накладками |

| Неправильно отрегулирован стояночный тормоз | Отрегулировать привод стояночного тормоза (см. подраздел «Регулировка привода стояночной тормозной системы») |

Большой ход рукоятки рычага привода стояночной тормозной системы.

| Большой свободный ход разжимного звена привода стояночного тормоза в тормозных механизмах задних колес | Отрегулировать привод стояночного тормоза (см. подраздел «Регулировка привода стояночной тормозной системы») |

Нагрев тормозных дисков при движении без торможения.

| Неправильная регулировка стояночных тормозных механизмов или тросового привода | Отрегулировать привод стояночного тормоза (см. подраздел «Регулировка привода стояночной тормозной системы») |

Пониженный уровень тормозной жидкости в бачке главного тормозного цилиндра при отсутствии наружной течи в гидроприводе.

| Неисправен главный тормозной цилиндр. Нарушена герметичность цилиндра (возможно попадание жидкости в вакуумный усилитель) | Заменить тормозной модуль |

Техническое обслуживание и ремонт тормозной системы.

Техническое обслуживание тормозной системы включает проведение плановых работ, предусмотренных сервисной книжкой и руководством по эксплуатации автомобиля, и выполнение работ, связанных с поддержанием работоспособности автомобиля.

В эксплуатации периодически проверяют исправность системы сигнализации (аварийного падения уровня тормозной жидкости в бачке главного тормозного цилиндра), герметичность гидравлического привода тормозов, а также исправность рабочей тормозной системы и работоспособность стояночной. Подтекание тормозной жидкости не допускается.

Общие требования к ремонту тормозной системы.

Моменты затяжки:

- гаек гидравлических трубопроводов – 15-25 Н·м (1,5-2,5 кгс·м);

- хомутов вакуумного шланга – 1,5-3,5 Н·м (0,15-0,35 кгс·м).

Трубопроводы должны быть надежно закреплены в удерживающих скобках.

При обнаружении на тормозных шлангах трещин, вздутий и видимых мест перетирания шланги заменить новыми. Защитные чехлы не должны иметь сквозных повреждений.

При ремонте тормозной системы после отсоединения трубопроводов от узлов тормозной системы необходимо закрыть отверстия трубопроводов и узлов заглушками, чтобы предотвратить утечку жидкости и попадание пыли и грязи в систему.

Перед выполнением ремонтных работ снятые с автомобиля узлы тормозной системы должны быть тщательно промыты теплой водой с моющими средствами и высушены сжатым воздухом. Применение бензина, дизельного топлива, трихлорэтилена или других минеральных растворителей недопустимо, так как они повреждают резиновые детали. Для смазки трущихся деталей при сборке применяют жидкости НГ-213 ТУ 38.101.129-80 или касторовое масло ГОСТ 6757-73.

Проверка рабочей тормозной системы.

Работоспособность вакуумного усилителя проверяют следующим образом.

При неработающем двигателе необходимо предварительно нажать на тормозную педаль 3-4 раза, а затем нажать на педаль и, удерживая ее с усилием 300-400 Н (30-40 кгс), запустить двигатель. При исправном усилителе педаль переместится к полу. Если педаль не перемещается или перемещение затруднено, причина в неисправности усилителя или вакуумного насоса*.

Необходимо убедиться также в герметичности вакуумного усилителя и обратного клапана. Для этого следует заглушить двигатель, сделать выдержку 1-2 мин и нажать несколько раз на педаль. Во время первых трех нажатий должен быть слышен шум воздуха, входящего в усилитель. Если этого не происходит, вакуумный усилитель или обратный клапан неисправны.

Исправность системы сигнализации аварийного падения уровня жидкости в бачке главного цилиндра проверяют следующим образом: при уровне тормозной жидкости в бачке главного цилиндра ниже минимального уровня на комбинации приборов (при включенном зажигании) должен загореться сигнализатор красного цвета.

Проверить эффективность тормозной системы и работоспособность антиблокировочной системы тормозов на стенде.

Тормозная сила на каждом переднем колесе должна быть не менее 1170 Н (120 кгс), на каждом заднем – не менее 1170 Н (120 кгс), при усилии на педали тормоза 420-440 Н (43-45 кгс) с неработающем двигателем и 45-65 Н (4,5-6,5 кгс) с работающим двигателем.

Разница тормозных сил по колесам передней оси не должна превышать 20%, по колесам задней оси – 20% от наибольшего значения тормозной силы.

Колебание тормозной силы на каждом колесе, при постоянном усилии на педали тормоза, не должно превышать 30% от наибольшего значения тормозной силы.

*Для автомобилей с дизельным двигателем.

Заполнение жидкостью (прокачка) тормозной системы.

Тормозную систему прокачивают при замене тормозной жидкости, при попадании в гидропривод воздуха, при проведении ремонтных работ, связанных с разгерметизацией системы.

Гидравлический привод состоит из двух независимых контуров, каждый из которых прокачивают отдельно. Начинать прокачку надо с тормозного механизма, более удаленного от главного цилиндра.

Очередность прокачки тормозных механизмов:

- задний правый;

- передний левый;

- задний левый;

- передний правый.

Работать необходимо с помощником.

Последовательность прокачки:

- залить тормозную жидкость согласно Руководству по эксплуатации автомобиля в бачок главного тормозного цилиндра до метки «МАХ»;

- очистить от грязи клапаны прокачки передних и задних тормозных механизмов, снять с клапанов прокачки резиновые защитные колпачки;

- надеть шланг слива тормозной жидкости на головку клапана правого заднего тормозного механизма. Свободный конец шланга опустить в тормозную жидкость, налитую в чистый прозрачный сосуд;

- нажать на тормозную педаль, отвернуть клапан прокачки на 1/2-3/4 оборота. После прекращения выхода пузырьков из шланга завернуть клапан прокачки. Отпустить тормозную педаль. Нажимать на педаль необходимо энергично, а отпускать плавно. Указанную последовательность действий производить до прекращения выделения пузырьков воздуха из шланга;

- после прокачки завернуть клапан заднего тормозного механизма. Момент затяжки клапана прокачки 8-13 Н·м (0,8 -1,3 кгс·м). Снять шланг и надеть защитный колпачок;

- в соответствии с очередностью прокачки в указанной последовательности прокачать остальные тормозные механизмы. После прокачки завернуть клапаны тормозных механизмов.

В процессе прокачки следует своевременно доливать жидкость в бачок главного тормозного цилиндра, не допуская снижения уровня в бачке более чем на 2/3 его объема. Уровень тормозной жидкости в полупрозрачном бачке главного тормозного цилиндра проверять визуально по меткам на корпусе бачка.

По окончании прокачки гидропривода долейте тормозную жидкость в бачок главного цилиндра. При новых накладках тормозных колодок уровень жидкости должен быть на метке МАХ.

- заверните крышку бачка главного цилиндра моментом 2,0-2,6 Н·м (0,20-0,26 кгс·м);

Проверку качества выполнения операции по удалению воздуха из гидропривода тормозной системы провести нажатием на педаль тормоза усилием 294-343 Н (30-35 кгс) с неработающим двигателем, при этом педаль не должна перемещаться более чем на 70 мм.

Замена тормозной жидкости в гидроприводе тормозов и сцепления.

Замена тормозной жидкости необходима, поскольку при эксплуатации она поглощает влагу из атмосферы, что снижает температуру ее кипения и вызывает коррозию цилиндров и поршней. Заменяют жидкость в гидроприводе тормозов и сцепления с периодичностью согласно «Сервисной книжке».

Для замены тормозной жидкости необходимо выполнить следующее:

- отвернуть крышку бачка главного цилиндра, снять защитные колпачки с клапанов прокачки тормозов и рабочего цилиндра сцепления;

- надеть на головки клапанов резиновые шланги, свободные концы которых опустить в прозрачные сосуды, а затем отвернуть все клапаны на 1/2-3/4 оборота;

- слить отработанную жидкость из гидропривода тормозов, энергично нажимая на тормозную педаль и плавно отпуская ее. По истечении отработанной жидкости завернуть клапаны прокачки. Аналогично слить отработанную жидкость из гидропривода сцепления, нажимая на педаль сцепления;

- слить из сосудов отработанную жидкость и поставить их на место под резиновые шланги;

- залить свежую тормозную жидкость в бачок главного цилиндра и отвернуть все клапаны прокачки.

Энергично нажимая и плавно отпуская тормозную педаль, а также своевременно пополняя бачок тормозной жидкостью, заполнить систему свежей тормозной жидкостью. Аналогично заполнить привод сцепления, нажимая на педаль сцепления;

- по мере появления в сосудах чистой тормозной жидкости завернуть клапаны прокачки;

- прокачать тормозную систему;

- прокачать привод сцепления.

Внимание.

Не рекомендуется применять жидкость, слитую из системы, для заполнения бачка, так как она насыщена воздухом, имеет много влаги и, возможно загрязнена. Применяемая тормозная жидкость должна соответствовать требованиям Руководства по эксплуатации автомобиля.

Замена колодок и тормозных скоб в сборе передних и задних дисковых тормозных механизмов.

Замена колодок и тормозных скоб передней оси и заднего моста изложена в документации поставщика ф. Mando «Руководство по техническому обслуживанию тормозного суппорта передних колес типа Colette» и «Руководство по техническому обслуживанию дискового тормоза заднего моста», соответственно.

Заменять колодки надо одновременно в правом и левом тормозных механизмах одной оси при уменьшении толщины фрикционного материала до 2 мм.

После замены тормозных колодок первые 80-100 км пробега, пока новые накладки не приработались, следует соблюдать осторожность, так как тормозной путь автомобиля может быть несколько увеличен. В этот период необходимо избегать затяжных торможений, чтобы не перегревать тормозные накладки.

Регулировка положения выключателя сигнала торможения.

- Положение выключателя сигнала торможения 11 (см. рис.) регулируется его перемещением при отпущенных гайках 20.

- При регулировке шток выключателя должен упираться в опорную площадку упора педали.

- Установочный размер В, между опорной пятой штока и корпусом датчика, должен быть 0,2-1,2 мм

- По окончанию регулировки гайки 20 затянуть моментом 2-4 Н·м (0, 2-0,4 кгс·м).

- При тугом перемещении педали ось толкателя смазать графитовой смазкой УС-А ГОСТ 3333-80.

Регулировка привода стояночной тормозной системы.

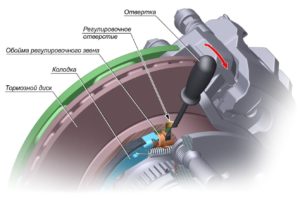

Регулировка стояночного тормозного механизма (без снятия ступицы с тормозным диском).

При обслуживании необходимо периодически производить осмотр состояния тросов, а также регулировать привод стояночного тормоза в случаях значительного увеличения хода рычага и снижения эффективности действия стояночного тормоза. При повреждениях оболочки или защитных чехлов трос в сборе требует замены.

Если рычаг 18 (см. рис.) стояночного тормоза перемещается на максимально возможный ход (до упора) и при этом невозможно достичь на рукоятке усилия 392 Н (40кгс), приложенного к середине ручки рычага, или наблюдается низкая эффективность торможения, следует отрегулировать привод стояночного тормоза следующим образом:

- установить автомобиль на ровную горизонтальную площадку, подложить противооткатные упоры под передние колеса;

- опустить рычаг 18 в крайнее нижнее положение, а рычаг коробки передач установить в нейтральное положение;

- ослабить гайки крепления задних колес, поднять заднюю часть автомобиля так, чтобы колеса не касались плоскости опоры, установить мост на подставку, затем снять колеса;

- полностью ослабить натяжение тросов, отпустив регулировочную гайку 11 в зоне крепления переднего троса 23; ослабить крепление скобы 22;

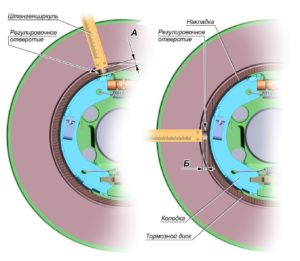

- повернуть тормозной диск, совместив регулировочное отверстие в диске с зубьями обоймы регулировочного звена стояночного тормозного механизма (рис.);

- отверткой с прямым шлицем вращать обойму до затормаживания диска, затем в обратную сторону на 7-8 зубьев. Диск должен свободно проворачиваться от руки;

- в той же последовательности отрегулировать второй стояночный тормозной механизм (вращение обоймы производится в противоположную сторону);

- вращать гайку 11 (см. рис.) регулировочного наконечника переднего троса до момента страгивания одного из приводных рычагов 1. Дальнейшее перемещение приводных рычагов может привести к притормаживанию механизмов и преждевременному износу тормозных накладок в эксплуатации;

- законтрить регулировочную гайку 11 контргайкой 10 моментом 23,5-35,3 Нм (2,4-3,6 кгс·м), затянуть гайку крепления скобы 22 моментом 6,7-9,0 Н·м (0,68-0,91 кгс);

- установить на место задние колеса, опустить автомобиль, затянуть гайки колес требуемым моментом.

При правильно отрегулированном приводе рычаг стояночного тормоза должен перемещаться на ход 6-8 щелчков при приложении усилия к ручке рычага 392 Н (40кгс).

В случае замены тросов необходимо выполнить следующие требования:

- резьбу гаек 6 и 11 и наконечников оболочек тросов смазать тонким слоем смазки ЦИАТИМ-201 ГОСТ 6267-74 или смазки Лита ОСТ 38.001.295-83

- кронштейны 4 и 25 и палец 14 устанавливать, как показано на рисунке.

Размер А выступающей резьбовой части наконечника оболочки должен соответствовать не более двум ниткам резьбы.

Замена колодок стояночных тормозных механизмов.

Замена колодок стояночных тормозных механизмов производится в случае износа одной из накладок до толщины менее 2 мм.

Допускается эксплуатация тормозного барабана при износе до диаметра ⌀170 мм, не более. Для сведения: диаметр нового тормозного барабана – 168 + 0,2 мм.

3амер толщины накладок стояночных тормозных механизмов.

Определение толщины накладок стояночных тормозных механизмов допускается производить без снятия ступицы с тормозным диском измерением разницы расстояний от наружной поверхности тормозного диска до обода колодки и накладки. Замер производится штангенциркулем через специальное регулировочное отверстие (⌀12 мм) в тормозном диске.

Замену колодок необходимо проводить одновременно на правом и левом стояночных тормозных механизмах (рис.).

Снятие колодок необходимо проводить в следующем порядке:

- установить автомобиль на ровную и горизонтальную площадку и установить противооткатные упоры под передние колеса;

- рычаг стояночного тормоза опустить вниз;

- ослабить гайки крепления задних колес, поднять заднюю часть автомобиля так, чтобы колеса не касались плоскости опоры, установить мост на подставку, затем снять колеса;

- отсоединить и снять тормозную скобу, не отсоединяя шланга, подвесить скобу на раме, не допуская натяжения шланга;

- отвернуть болты крепления и вынуть полуось с помощью съемника;

- отвернуть гайку крепления подшипника ступицы и снять ступицу с тормозным диском и подшипником, снять уплотнительное кольцо;

- полностью ослабить натяжение тросов, отпустив регулировочную гайку 11 в зоне крепления переднего троса 23; ослабить крепление скобы 22 (рис.);

- снять стяжные 28 и прижимные 6 пружины (рис.);

- снять тормозные колодки 1 и регулировочное звено (дет. 3 и 4) с опорного щита 12;

- очистить от загрязнений детали стояночного тормоза.

Установку новых колодок необходимо проводить в порядке, обратном снятию с учетом следующего:

- устанавливаемые накладки колодок должны быть сухими, без следов попадания масла и топлива;

- смазать консистентной смазкой CASMOLY MS243 или ее аналогом: 1) щит тормоза в местах его контакта с тормозными колодками (6 площадок); 2) опоры колодок и стяжную пружину 8 в зоне контакта с разжимным звеном.

- смазать консистентной смазкой CASTROL К764 или ее аналогом резьбовые поверхности деталей регулировочного звена (обоймы 3 и регулировочного винта 4). Перед смазкой детали промыть;

- собрать регулировочное звено, навернув детали до упора, не допуская подклинивания;

- пружины должны быть установлены, как показано на рисунке.

После установки ступицы с тормозным диском проверить уровень масла в картере заднего моста и при необходимости долить.

Отрегулировать привод стояночного тормоза, как было указано выше.

Новые накладки стояночных тормозных механизмов необходимо приработать, чтобы механизмы при торможении могли обеспечивать необходимую эффективность.

Приработку производить после регулировки привода стояночного тормоза на тормозном стенде, соблюдая технику безопасности, следующим образом:

- установить задние колеса на ролики стенда;

- установить рычаг коробки передач в нейтральное положение;

- включить стенд, обеспечив частоту вращения роликов, соответствующую скорости движения автомобиля 5-10 км/ч;

- установить рычаг стояночного тормоза на 1 щелчок и производить приработку накладок в течение 5 мин.

Проверку производить после охлаждения тормозов. При приложении к рукоятке рычага усилия 147-196 Н (15-20 кгс) суммарная тормозная сила на задних колесах должна быть не менее 3435Н (350 кгс). Проверять при вращении роликов стенда в направлении, соответствующем движению автомобиля задним ходом.

Снятие и установка тормозного модуля.

Снятие тормозного модуля (см. рис.) необходимо выполнять в следующей последовательности:

- слить тормозную жидкость из гидропривода тормозов;

- очистить усилитель, главный тормозной цилиндр и места присоединения трубопроводов от пыли и грязи;

- отсоединить шланг от обратного клапана вакуумного усилителя, ослабив хомут* крепления;

- ослабив хомут крепления, отсоединить шланг подачи тормозной жидкости к главному цилиндру привода сцепления и разъем проводов к датчику сигнализатора аварийного падения уровня тормозной жидкости;

- отсоединить трубопроводы от главного цилиндра тормоза;

- отсоединить проушину толкателя вакуумного усилителя от педали;

- отвернуть четыре гайки крепления вакуумного усилителя к щитку передка;

- вынуть модуль из подкапотного пространства и снять прокладку;

- снять обратный клапан.

В случае замены полиамидных втулок снять кронштейн с педалью тормоза, отсоединив разъем проводов от выключателя сигнала торможения и отвернув две оставшиеся гайки болтов крепления кронштейна к щитку передка.

Для разборки кронштейна с педалью тормоза необходимо:

- отвернуть гайку болта крепления педали, вынуть болт, снять педаль с кронштейна и вынуть из ступицы педали распорную втулку;

- вынуть две полиамидные втулки из ступицы педали.

Сборку и установку кронштейна педали проводить в порядке обратном разборке и снятию с учетом следующего:

- перед сборкой наружные и внутренние поверхности полиамидных втулок, а также сопряженные с ними детали смазать смазкой УС-А ГОСТ 3333-80.

- момент затяжки гайки болта крепления педали тормоза – 40-56 Н·м (4,0-5,6 кгс·м), гаек болтов крепления кронштейна педали тормоза к щитку передка – 12-18 Н·м (1,2-1,8 кгс·м).

В случае замены одного из узлов тормозного модуля (главного цилиндра с бачком или вакуумного усилителя) отсоединить главный цилиндр от вакуумного усилителя, заменить неисправный узел, установить новое уплотнительное кольцо 3 (см. рис.), установить главный цилиндр на шпильки вакуумного усилителя, установить новые гайки и затянуть их моментом 17-23 Н·м (1,7-2,3 кгс·м).

*Для автомобиля с дизельным двигателем.

Установку тормозного модуля на автомобиль необходимо выполнять в следующей последовательности:

- установить на вакуумный усилитель обратный клапан, выдержав угол Г=15°±15° (см. рис.);

- установить усилитель в сборе с главным тормозным цилиндром на автомобиль, предварительно установив прокладку 15 (см. рис.), и затянуть гайки крепления моментом 12-18 Н м (1,2-1,8 кгс м);

- соединить проушину толкателя с педалью тормоза, установив ось и стопор оси. Перед сборкой на ось толкателя тормоза нанести смазку УС-А ГОСТ 3333 80;

- проверить и, при необходимости, отрегулировать положение выключателя сигнала торможения;

- присоединить трубопроводы к главному тормозному цилиндру, удалив с него транспортные пробки, момент затяжки гаек 15-20 Н·м (1,5-2,0 кгс·м);

- присоединить и закрепить хомутом шланг подачи тормозной жидкости к главному цилиндру сцепления. Срезать запаянное окончание штуцера бачка в зоне Ж, исключая попадание посторонних частиц внутрь бачка (для нового главного цилиндра с бачком или нового тормозного модуля);

- установить шланг вакуумного усилителя на штуцер обратного клапана, выдержав расстояние Д=5 мм, не более от торца бурта штуцера и закрепить шланг хомутом. Хомут устанавливать на расстоянии Е=3-7 мм от торца шланга;

- присоединить разъем проводов к датчику сигнализатора аварийного падения уровня тормозной жидкости;

- залить в бачок тормозную жидкость и прокачать привод тормозов и сцепления.

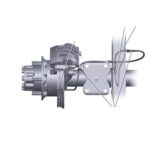

Снятие и установка гидрорегулятора АБС.

Установка гидрорегулятора АБС.

1 – гидрорегулятор; 2 – колодка разъема жгута АБС; 3 – гайки крепления гидрорегулятора к кронштейну; 4 – кронштейн гидрорегулятора; 5 – гайки трубопроводов.

Для снятия гидрорегулятора необходимо:

- отсоединить колодку 2 жгута АБС от штекерного разъема гидрорегулятора;

- отсоединить шесть трубопроводов от гидрорегулятора 1;

- ослабить три гайки 3 крепления гидрорегулятора к кронштейну 4 и вынуть гидрорегулятор.

Для установки гидрорегулятора необходимо:

- установить гидрорегулятор в кронштейн;

- аккуратно подсоединить и затянуть шесть соединительных гаек 5 крепления трубопроводов к гидрорегулятору моментом, обеспечивающим герметичность соединений, но не более 15,7 Н·м (1,6 кгс·м);

Предостережение.

Гайки трубопроводов имеют разную резьбу. Изменение точек подсоединения не допускается.

- затянуть три гайки 3 крепления гидрорегулятора к кронштейну моментом 6-10 Н·м (0,6-1,0 кгс·м);

- проверить с помощью специальной диагностической программы идентификационный номер программного обеспечения блока управления АБС, установить колодку проводов жгута АБС в штекерный разъем электронного блока управления гидрорегулятора, долить тормозную жидкость в бачок и прокачать тормозную систему и гидрорегулятор.

Замена диска переднего тормозного механизма.

При обнаружении на рабочих поверхностях диска трещин или особо глубоких рисок или износе диска до толщины 30 мм и менее диск заменить новым

Снятие тормозного диска необходимо выполнять в следующем порядке:

- затормозить автомобиль стояночным тормозом и установить противооткатные упоры под задние колеса;

- снять колпак и ослабить крепление переднего колеса;

- поднять переднюю часть автомобиля, установить под нижний рычаг подставку и снять колесо;

- отсоединить и снять тормозную скобу со стойки, не отсоединяя шланга, подвесить скобу на раме, не допуская натяжения шланга; отсоединить и снять ступицу с тормозным диском со стойки;

- отсоединить и снять диск со ступицы.

Сборку и установку ступицы с тормозным диском необходимо проводить в последовательности обратной снятию и разборке.

Моменты затяжки должны быть:

- болтов крепления диска к ступице 54-69 Н·м (5,5-7,0 кгс·м);

- винтов крепления ступичных подшипников к стойке 52-59 Н·м (5,3-6,0 кгс·м);

- болтов крепления тормозной скобы к стойке подвески 230-310 Н·м (23,5-3 1,5кгс·м).

При сборке на резьбовую часть болтов крепления тормозной скобы и диска, а также винтов крепления ступичных подшипников к стойке (на длине 3-5 ниток резьбы от торца) необходимо нанести слой анаэробного герметика Унигерм-6 ТУ2257-516-00208947-2009.

Перед нанесением герметика поверхности деталей очистить от старого герметика и обезжирить.

Замена диска заднего тормозного механизма.

При обнаружении на рабочих поверхностях диска трещин или особо глубоких рисок или износе диска до толщины 19 мм и менее диск заменить новым.

Снятие тормозного диска необходимо выполнять в следующем порядке:

- поставить упоры под передние колеса автомобиля;

- рычаг стояночного тормоза опустить вниз;

- ослабить гайки крепления задних колес, поднять заднюю часть автомобиля домкратом так, чтобы колеса не касались плоскости опоры, установить мост на подставку, затем снять колеса;

- отсоединить и снять тормозную скобу, не отсоединяя шланга, подвесить скобу на раме, не допуская натяжения шланга;

- отвернуть болты крепления и вынуть полуось с помощью съемника;

- отвернуть гайку крепления подшипника ступицы и снять ступицу с тормозным диском и подшипником, снять уплотнительное кольцо;

- отвернуть шесть винтов крепления и снять диск со ступицы.

- Сборку и установку ступицы с новым тормозным диском необходимо проводить в последовательности обратной снятию и разборке.

Моменты затяжки должны быть:

- винтов крепления диска к ступице – 88-108 Н·м (9-11 кгс·м);

- гайки крепления ступицы заднего моста-353-392 Н·м (36-40 кгс·м);

- болтов крепления полуосей заднего моста – 90-125 Н·м (9,0-12,5 кгс·м);

- болтов крепления дисковых тормозов заднего моста – 157-196 Н·м (16-20 кгс·м).

При сборке на резьбовую часть болтов крепления тормозной скобы и винтов крепления диска к ступице на длине 3-5 ниток резьбы от торца необходимо нанести герметик Унигерм-6 ТУ2257-5 16-00208947-2009.

Перед нанесением герметика поверхности деталей очистить от старого герметика и обезжирить.

После установки ступицы проверить уровень масла в картере заднего моста и при необходимости долить.

Отрегулировать привод стояночного тормоза.