Техническое обслуживание. Двигатели ЯМЗ-650, ЯМЗ-6501, ЯМЗ-6502 – руководство по эксплуатации.

Техническое обслуживание двигателей ЯМЗ-650, ЯМЗ-6501, ЯМЗ-6502.

Перейти к:

Общие указания по техническому обслуживанию.

Первое техническое обслуживание.

Второе техническое обслуживание.

Ежегодное техническое обслуживание.

Разовые операции технического обслуживания.

Проверка уровня масла в двигателе.

Смена фильтрующих элементов масляного фильтра.

Обслуживание фильтра центробежной очистки масла.

Смена фильтрующих элементов фильтра тонкой очистки топлива.

Обслуживание фильтра грубой очистки топлива.

Проверка и регулировка зазоров в клапанном механизме двигателя.

Надежная работа силового агрегата, двигателя и длительный срок их службы обеспечиваются своевременным проведением технического обслуживания.

Работы по техническому обслуживанию являются профилактическими, поэтому их надо выполнять обязательно в строго установленные сроки в течение всего периода эксплуатации. Техническое обслуживание силового агрегата, установленного на автомобиле, следует проводить одновременно с техническим обслуживанием автомобиля.

Общие указания по техническому обслуживанию.

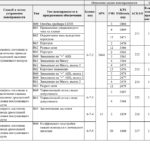

Техническое обслуживание по периодичности и перечню выполняемых работ подразделяется на следующие виды:

Первое техническое обслуживание (ТО-1) производится после первых 30000 км пробега автомобиля (600 часов работы двигателя) или 6 месяцев эксплуатации (при первой смене моторного масла).

Второе техническое обслуживание (ТО-2) производится через каждые 40000 км пробега автомобиля (800 часов работы двигателя) при каждой смене моторного масла (начиная со второй Ежегодное техническое обслуживание производится один раз в год или через каждые 120000 км пробега.

Разовые операции технического обслуживания.

Первое техническое обслуживание (ТО-1).

1. Заменить масло в системе смазки двигателя.

2. Заменить фильтрующие элементы очистки масла.

3. Заменить сменный патрон фильтра центробежной очистки масла.

4. Заменить фильтрующие элементы фильтра тонкой очистки топлива.

5. Заменить фильтрующий элемент фильтра грубой очистки топлива, предварительно слить воду из водосборного отстойника.

6. Осмотреть двигатель, если необходимо, очистить его от пыли и грязи, устранив возможные подтекания масла, топлива, охлаждающей жидкости.

7. Проверить состояние и натяжение приводных ремней.

8. Провести техническое обслуживание коробки передач (см. раздел «Коробка передач»).

Второе техническое обслуживание (ТО-2).

1. Заменить масло в системе смазки двигателя.

2. Заменить фильтрующие элементы очистки масла.

3. Заменить сменный патрон фильтра центробежной очистки масла.

4. Заменить фильтрующие элементы фильтра тонкой очистки топлива.

5. Заменить фильтрующий элемент фильтра грубой очистки топлива, предварительно слить воду из водосборного отстойника.

6. Осмотреть двигатель, если необходимо, очистить его от пыли и грязи, устранив возможные подтекания масла, топлива, охлаждающей жидкости.

7. Проверить состояние и натяжение приводных ремней.

8. Проверить работу индикатора засоренности воздушного фильтра.

9. Проверить работу пневматического привода заслонки в системе выпуска отработавших газов.

10. Провести техническое обслуживание коробки передач (см. раздел «Коробка передач»).

Ежегодное техническое обслуживание.

1. Выполнить все операции ТО-2.

2. Заменить элементы воздушного фильтра.

3. Проверить состояние и надежность крепления контактной группы свечей подогрева воздуха на всасывании и подогревателя топлива топливного фильтра грубой очистки топлива.

4. Проверить состояние и затяжку сайлент-блоков крепления двигателя.

5. Проверить состояние соединений и уплотнений системы охлаждения двигателя.

6. Проверить состояние контура системы охлаждения.

Разовые операции технического обслуживания через каждые 120000 км.

1. Проверить и при необходимости отрегулировать тепловые зазоры клапан-коромысло.

2. Проверить и при необходимости отрегулировать тепловые зазоры моторного тормоза типа «J».

3. Заменить свечи подогрева воздуха во впускном коллекторе.

Через каждые 200000 км.

1. Заменить ремни привода генератора и вентилятора.

Через каждые 400000 км.

1. Заменить натяжной ролик привода генератора.

Через каждые 800000 км.

1. Заменить натяжной ролик вентилятора.

Через каждые три года.

1. Заменить охлаждающую жидкость в системе охлаждения.

Внимание!

- Перед началом выполнения операций технического обслуживания необходимо провести тщательную очистку зоны предстоящей работы и принять все меры во избежание попадания пыли, грязи в раскрываемые полости двигателя.

Проверка уровня масла в двигателе.

Уровень масла контролировать по меткам указателя уровня масла, расположенного с правой стороны двигателя. Контроль осуществлять не ранее, чем через пять минут после остановки двигателя, установив машину на ровной горизонтальной площадке. Если уровень масла находится близко к нижней метке, необходимо долить до верхней метки масло той же марки.

Масло сливать через сливное отверстие масляного картера из прогретого двигателя, соблюдая меры безопасности. Для слива масла снять крышку маслозаливной горловины, очистив ее от пыли и грязи, отвернуть пробку сливного отверстия, после слива пробку завернуть.

Свежее масло заливать через заливное отверстие в крышке головки цилиндров до верхней метки указателя уровня масла. Заливать масло из раздаточных колонок дозировочными пистолетами, а при отсутствии колонок через воронку с сеткой из чистой заправочной посуды. После заливки масла пробку заливного отверстия завернуть.

Смена фильтрующих элементов масляного фильтра.

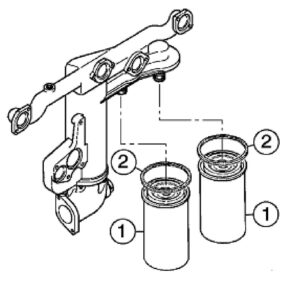

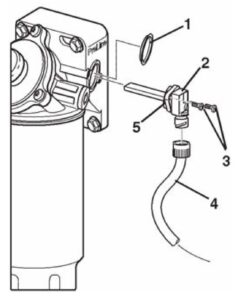

Для замены фильтрующих элементов (рис. 9) необходимо отвернуть старые съёмные элементы 1. При установке новых заполнить их маслом и слегка смазать уплотнительные кольца 2. Затянуть элементы вручную до соприкосновения с опорной поверхностью, после чего запустить двигатель и проверить фильтры на герметичность. В случае течи, отвернуть съёмные элементы, проверить состояние уплотнительных колец и опорной поверхности, после чего повторить сборку фильтра.

Рис. 9. Масляный фильтр.

1 – съемные элементы; 2 – кольца уплотнительные.

Внимание!

- Применять сменные фильтрующие элементы только модели 50 10 550 600 фирмы MANN+HUMMEL GMBH (Германия).

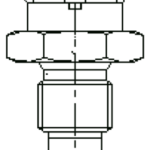

Обслуживание фильтра центробежной очистки.

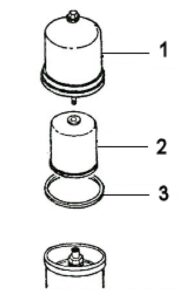

1. Отвернуть колпак 1 и промыть его в топливе.

2. Заменить сменный патрон 2.

3. Собрать фильтр, заменить кольцо уплотнительное 3 и затянуть гайку колпака моментом 30 Н·м (3 кгс·м).

Рис. 10. Фильтр центробежной очистки масла.

1 – колпак; 2 – сменный патрон; 3 – кольцо уплотнительное.

Внимание!

- Применять сменный патрон фильтра центробежной очистки масла только модели 50 10 437 143 фирмы MANN+HUMMEL GMBH (Германия).

Смена фильтрующих элементов фильтра тонкой очистки топлива.

1. Отвернуть сменные фильтрующие элементы 1 (рис. 11).

2. Заменить на новые фильтрующие элементы.

3. Завернуть патроны вручную, обратить внимание на состояние уплотнительных прокладок, предварительно смазать их дизельным топливом.

Внимание!

- Применять сменные фильтрующие элементы только модели 50 10 477 855 фирмы MANN+HUMMEL GMBH (Германия).

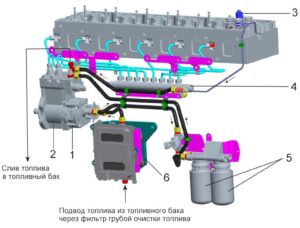

Для прокачки топливной системы необходимо (рис. 8):

1. Присоединить трубку 2.

2. Отвернуть дренажный винт 3.

3. Качать ручным топливозакачивающим насосом фильтра грубой очистки топлива до тех пор, пока топливо не начнет вытекать из трубки без пузырьков.

4. Завернуть дренажный винт 3.

Рис. 8. Топливная система «Common Rail».

1 – топливоподкачивающий насос; 2 – топливный насос; 3 – форсунка; 4 – рампа; 5 – фильтр тонкой очистки топлива; 6 – охладитель электронного блока управления.

Рис. 11. Прокачка топливной системы.

1 – сменные элементы фильтра тонкой очистки топлива; 2 – дренажная трубка; 3 – дренажный винт.

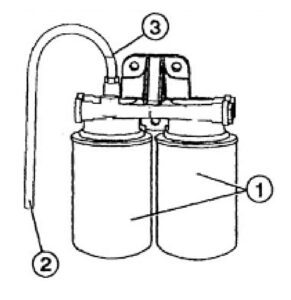

Обслуживание фильтра грубой очистки топлива.

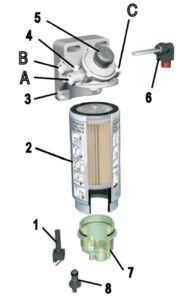

Фильтр грубой очистки топлива оборудован (рис. 12) влагоотделителем (водосборным отстойником), ручным топливозакачивающим насосом, подогревателем топлива и датчиком уровня заполнения.

Фильтр грубой очистки топлива устанавливается на автомобиле в топливной системе в области тракта низкого давления между топливным баком и топливным насосом. За счет многослойной структуры фильтр отделяет воду и самые мелкие частицы от протекающего дизельного топлива. Отделенная вода собирается в отстойнике под фильтром и сливается через сливное отверстие с резьбовой пробкой.

Ручной насос обеспечивает возможность быстрого и простого удаления воздуха из фильтра и топливной системы, например, после технического обслуживания.

Нагреватель подогревает протекающее топливо для защиты от загрязнения солями.

Датчик уровня заполнения предназначен для слежения за уровнем заполнения в водосборном отстойнике.

Рис. 12. Фильтр грубой очистки топлива.

1 – датчик уровня заполнения; 2 – сменный фильтр; 3 – корпус фильтра; 4 – резьбовая пробка вентиляционного отверстия; 5 – ручной топливозакачивающий насос; 6 – подогреватель топлива; 7 – водосборный отстойник; 8 – пробка сливного отверстия.

А – отвод топлива; В или С – подвод топлива.

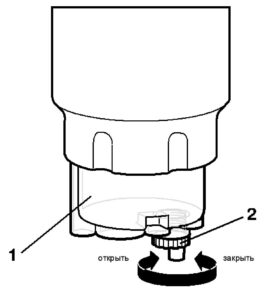

Слив воды с фильтра грубой очистки топлива.

Слив собранной воды требуется, когда водосборный отстойник заполнился, при замене сменного фильтра или перед возможным замерзанием воды в холодное время года.

Внимание!

- Опасность замерзания. Слить воду перед возможным замерзанием.

1. Заглушить двигатель для исключения попадания воздуха в топливную систему.

2. Отвернуть резьбовую пробку сливного отверстия 2 (рис. 13) на дне водосборного отстойника 1 и дать воде стечь.

3. Завернуть резьбовую пробку сливного отверстия 2.

Рис. 13. Слив воды.

1 – водосборный отстойник; 2 – пробка сливного отверстия.

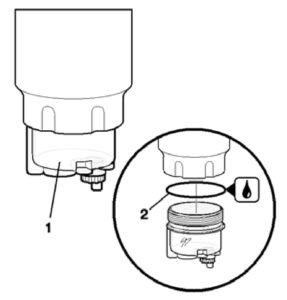

Замена водосборного отстойника.

Вместе с упаковкой нового водосборного отстойника поставляется специальный ключ для отворачивания и заворачивания отстойника.

1. Заглушить двигатель.

2. Слить воду из водосборного отстойника.

3. Отвернуть отстойник 1 (рис. 14) с помощью монтажных инструментов из упаковки нового отстойника, при этом необходимо удерживать сменный фильтр, чтобы он не отвернулся.

4. Смазать уплотнительное кольцо 2 нового водосборного отстойника несколькими каплями масла.

5. Завернуть вручную водосборный отстойник.

6. Поставить специальный ключ на динамометрический ключ и затянуть моментом 20 Н·м (2 кгс·м) водосборный отстойник, придерживая при этом сменный фильтр, чтобы его не перетянуть.

7. Проконтролировать, закрыта ли резьбовая пробка сливного отверстия.

8. Запустить двигатель и проверить на герметичность.

Рис. 14. Замена водосборного отстойника.

1 – водосборный отстойник; 2 – кольцо уплотнительное.

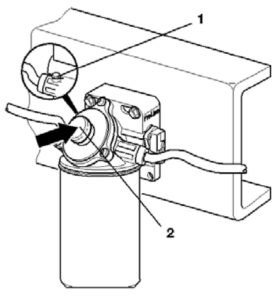

Замена фильтра грубой очистки топлива.

1. Снять старый сменный фильтр 2 (см. рис. 12). Старый фильтр может крепко сидеть в корпусе фильтра. Воспользуйтесь подходящими инструментами.

2. Отвернуть и проверить на повреждения водосборный отстойник при возможном использовании его повторно.

3. Завернуть водосборный отстойник и затянуть (см. выше «Замена водосборного отстойника»).

4. Смазать уплотнительную прокладку в новом фильтре несколькими каплями масла.

5. Завернуть фильтр вручную до касания прокладкой фильтра поверхности крышки.

6. Затянуть вручную, чтобы фильтр сидел плотно (около 3/4 оборота).

7. Отвернуть резьбовую пробку вентиляционного отверстия 1 (рис. 15).

8. Закачать топливо, используя ручной топливозакачивающий насос 2.

9. Качать топливо до тех пор, пока из резьбовой пробки вентиляционного отверстия не перестанет поступать воздух.

10. Завернуть резьбовую пробку вентиляционного отверстия моментом 6±1 Н·м (0,6±0,1 кгс·м).

11. Запустить двигатель и проверить на герметичность.

Рис. 15. Удаление воздуха.

1 – резьбовая пробка вентиляционного отверстия; 2 – ручной топливозакачивающий насос

Подогреватель топлива.

При эксплуатации транспортного средства в холодное время года топливный фильтр может быть забит в результате образования парафина в дизельном топливе. Этот процесс обратимый и зависит от качества топлива.

Встроенный в фильтр грубой очистки топлива подогреватель с напряжением 24 В и мощностью 350 Вт позволяет предотвратить такую блокировку фильтра и служит для подогрева дизельного топлива.

Рабочая температура подогревателя: до достижения минимальной температуры фильтрации.

При температуре плюс 5 °С подогреватель включается автоматически.

Внимание!

- Работа со смесью топлива с бензином и/или другими средствами может привести к опасным ситуациям. этого следует в любом случае избегать!

Подогреватель оснащен резистором с положительным температурным коэффициентом сопротивления и встроенным самозащитным тепловым реле. Включение и выключение осуществляются автоматически.

Для установки подогревателя (рис. 16) необходимо:

1. Снять защитный колпачок 1 с фильтра. Эти винты использовать для крепления подогревателя.

2. Вставить подогреватель 2 с уплотнением 5 в отверстие в крышке фильтра.

3. Закрепить подогреватель винтами 3.

4. Подсоединить кабель 4.

Рис. 16. Установка подогревателя.

1 – колпачок; 2 – подогреватель; 3 – винты; 4 – кабель; 5 – уплотнение.

Форсунка установлена в стакан головки цилиндров. Под торец гайки распылителя подкладывается шайба для уплотнения от прорыва газов.

Форсунка крепится в стакане скобой, болт которой затягивается определенным моментом.

Для снятия форсунки необходимо:

– отключить выключатель «массы» и отсоединить электрические разъемы форсунок;

– отсоединить от штуцера подвода топлива к форсунке трубку высокого давления;

– вывернуть штуцер вместе с трубкой и фильтром форсунки;

– отвернуть болт скобы крепления форсунки;

– снять форсунку вместе со скобой.

Установка форсунки производится в обратном порядке, с заменой уплотнительных прокладок, не допуская перепутывания электрических разъемов.

Внимание!

- Все работы по регулировке и ремонту форсунок выполнять на сервисных станциях технического обслуживания.

Система охлаждения двигателя – жидкостная, циркуляционная, включающая в себя водяной насос, жидкостно-масляный теплообменник трубчатого типа, вентилятор, термостаты, радиатор, трубопроводы. Для слива охлаждающей жидкости с теплообменника, предусмотрена пробка, устанавливаемая в патрубке подвода охлаждающей жидкости к жидкостно-масляному теплообменнику.

Внимание!

- В системе охлаждения двигателя применять только охлаждающие жидкости, указанные в разделе «Эксплуатационные материалы» данного руководства.

Водяной насос.

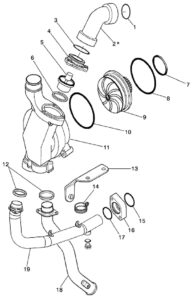

Давление в системе охлаждения создается центробежным насосом (рис. 17), установленным на передней крышке двигателя. Привод насоса осуществляется шестерней, входящей в зацепление с промежуточной шестерней распределительного вала. Шестерня привода и крыльчатка водяного насоса напрессованы на вал. В процессе эксплуатации техническое обслуживание водяного насоса не требуется.

Рис. 17. Водяной насос.

1, 3, 6, 7, 8, 12, 15, 17 – уплотнение; 2, 18, 19 – патрубок; 4 – корпус термостата; 5 – термостат; 9 – крыльчатка с шестерней привода водяного насоса; 10 – прокладка; 11 – корпус водяного насоса; 13 – кронштейн; 14 – хомут; 16 – фланец.

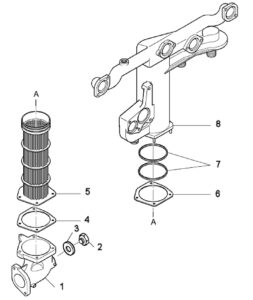

Жидкостно-масляный теплообменник.

Жидкостно-масляный теплообменник (рис. 18) расположен с правой стороны блока цилиндров. Перед разборкой нанести метки взаимного расположения.

Проверка теплообменника на герметичность осуществляется давлением 250…350 кПа (2,5…3,5 кгс/см²).

Рис. 18. Жидкостно-масляный теплообменник.

1 – крышка; 2 – болт; 3 – уплотнение; 4 – прокладка; 5 – элемент теплообменника; 6 – прокладка; 7 – уплотнение; 8 – корпус.

Термостат.

Температура охлаждающей жидкости регулируется термостатом, размещенным в корпусе водяного насоса. Температура начала открытия 86±1,5 °С. Полное открытие – при температуре 96 °C.

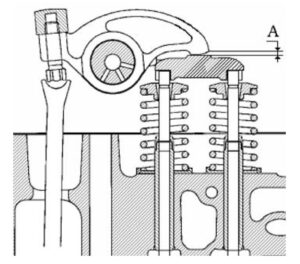

Проверка и регулировка зазоров в клапанном механизме двигателя.

Проверку и регулировку зазоров в клапанном механизме проводить на холодном двигателе или не ранее, чем через два часа после его остановки.

Для проверки и регулировки зазоров необходимо установить поршень регулируемого цилиндра в положение верхней мертвой точки (ВМТ) на такте сжатия, когда впускные и выпускные клапаны закрыты. Проверку и регулировку зазоров рекомендуется проводить в соответствии с порядком работы цилиндров: 1-5-3-6-2-4. Нумерация цилиндров ведется от вентилятора.

Внимание!

- ВМТ на такте сжатия можно определить по свободному проворачиванию «от руки» штанг толкателей впускных и выпускных клапанов регулируемого цилиндра. если штанги зажаты и не проворачиваются, необходимо коленчатый вал повернуть на 360° (один оборот).

Зазоры проверяются с помощью щупа, который необходимо вставить между носком коромысла и упором траверсы.

Величина зазора А (см. рис. 19) должна быть: на впуске 0,40±0,05 мм, на выпуске 0,70±0,05 мм.

Последовательность регулировки зазоров в клапанном механизме на двигателе без моторного тормоза.

1. Проверить динамометрическим ключом момент затяжки болтов крепления стоек осей коромысел всех цилиндров (на доворачивание) и, если необходимо, подтянуть их.

Момент затяжки должен быть 8…10 кгс·м.

2. Отрегулировать зазоры в приводе впускных и выпускных клапанов 1-го цилиндра, для чего необходимо:

2.1. Вращая коленчатый вал с помощью поворотного устройства по направлению вращения установить поршень 1-го цилиндра в ВМТ на такте сжатия как указано выше (I положение).

2.2. Ослабить контргайку регулировочного винта коромысел впускных и выпускных клапанов (поочередно) и с помощью специального ключа вывернуть винт на полоборота.

2.3. Вставить щуп необходимой толщины между носком коромысла и упорной поверхностью траверсы и, удерживая его в этом положении, ввернуть регулировочный винт так, чтобы носок коромысла вошел в соприкосновение с щупом.

2.4. Удерживая регулировочный винт в этом положении, затянуть контргайку винта моментом 4,0±0,8 кгс·м.

При последующей проверке зазоров щуп толщиной 0,45 мм на впуске и 0,75 мм на выпуске должен входить с небольшим усилием (≤ 1 кгс), толщиной 0,35 мм на впуске и 0,65 мм на выпуске – свободно, без приложения усилия.

3. Далее, поворачивая коленчатый вал последовательно на 120° от I положения (начального), отрегулировать в том же порядке зазоры в 5, 3, 6, 2 и 4 цилиндрах соответственно.

4. Запустить двигатель и прослушать его работу. При правильно отрегулированных зазорах стука в клапанном механизме не должно быть.

Рис. 19. Регулировка зазоров в клапанном механизме на двигателе без моторного тормоза.

Последовательность регулировки зазоров в клапанном механизме на двигателе с моторным тормозом.

1. Проверить правильность положения траверсы относительно пары одноименных клапанов. Наличие зазора между траверсой и торцом одного из клапанов не допускается (рис. 19а).

В случае наличия зазора его необходимо устранить следующим образом:

1.1. Ослабить контргайку регулировочного винта траверсы и вывернуть винт так, чтобы между винтом и торцом клапана образовался зазор.

1.2. Прижимая траверсу к другому клапану, ввернуть регулировочный винт до упора в торец регулируемого клапана.

1.3. Удерживая винт в этом положении затянуть контргайку моментом 4±0,8 кгс·м.

Последовательность регулировки зазоров в клапанном механизме та же, что и для двигателя без моторного тормоза.

Рис. 19а. Регулировка зазоров в клапанном механизме на двигателе с моторным тормозом.

1 – штанга; 2 – коромысло; 3 – траверса; 4 – клапан.

А – регулировочный винт; В – контргайка; С – регулировочный винт и контргайка для регулировки зазора коромысло-траверса.

Внимание!

- Регулировку зазора моторного тормоза типа «J» (3,05±0,5 мм) выполнять на сервисных станциях технического обслуживания.

Допускается проводить регулировку зазоров в клапанном механизме двигателя одновременно в двух цилиндрах. Для этого необходимо:

1. Определить ВМТ 1 цилиндра на также сжатия.

2. Повернуть коленчатый вал от указанного положения на 40° по ходу вращения (I положение).

3. Отрегулировать зазоры в 1 и 5 цилиндрах, убедившись предварительно, что штанги толкателей указанных цилиндров легко проворачивается «от руки».

4. Поворачивая коленчатый вал от I положения последовательно на 120° (II положение) и затем на 240° (III положение) отрегулировать зазоры в 3, 6 цилиндрах и в 2, 4 цилиндрах соответственно.

Порядок регулировки зазоров в клапанном механизме – как указано выше.

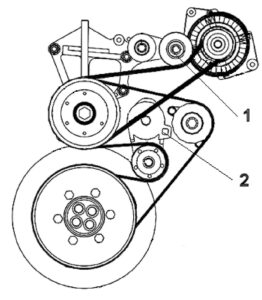

Натяжение ремней привода генератора и вентилятора (рис. 20) в процессе эксплуатации осуществляется автоматически и не требует дополнительных регулировок.

Рис. 20. Система натяжения приводных ремней.

1, 2 – натяжные ролики ремней привода генератора и вентилятора

Для снятия ремня с генератора необходимо сжать пружину системы автоматического натяжения ремней.

Для снятия ремня с вентилятора необходимо сжать пружину системы автоматического натяжения ремней.

При установке ремня действовать в обратном порядке.

Регулировочное значение натяжения ремня получается автоматическим образом системой натяжения.

Если системой предусмотрено применение двух приводных ремней одного и того же привода, то в случае разрушения одного ремня, замене подлежат оба.

При проведении технического обслуживания избегать попадания масла, топлива, охлаждающей жидкости или краски на ремни.

При ТО-1 и последующих ТО-2 внешним осмотром определить техническое состояние ремней:

– отсутствие износа боковых граней ремней;

– отсутствие расслоения ремней;

– наличие трещин и разрывов ремней по слою сжатия.

Несвоевременное обслуживание воздушного фильтра ухудшает очистку воздуха и приводит к проникновению пыли в двигатель, что вызовет повышенный износ цилиндропоршневой группы двигателя и преждевременный выход из строя. Для нормальной работы двигателя требуется регулярное обслуживание воздушного фильтра, а также постоянное внимание к состоянию его деталей, особенно уплотнительных прокладок, и к правильной установке воздушного фильтра.

Заменять фильтрующий элемент необходимо в случае срабатывания индикатора засоренности воздушного фильтра или ежегодно. Новые элементы не должны быть деформированы и подвержены ударам.

В процессе эксплуатации необходимо контролировать работу индикатора засоренности воздушного фильтра при каждой смене масла, для чего необходимо закрыть входное отверстие фильтра при работающем двигателе с частотой вращения коленчатого вала 1500 мин⁻¹.

Проверка герметичности системы впуска и выпуска.

1. Двигатель работает на минимальной частоте вращения холостого хода.

Проверить герметичность воздушного трубопровода между воздушным фильтром и турбокомпрессором. Для чего в местах соединения распылять жидкость «Start Pilote» (на эфире). Наличие утечек будет выявлено по увеличению числа оборотов.

Внимание!

- Запрещается применять продукты типа «START PILOTE» для облегчения пуска двигателя.

2. Двигатель работает в режиме 1200 мин⁻¹.

Проверить герметичность между турбокомпрессором и двигателем в системе всасывания воздуха и системе выхлопа, при необходимости, заменить прокладки.