ВАЗ 2109 – инжектор.

Описание системы впрыска топлива автомобилей ВАЗ-2108, ВАЗ-2109.

Перейти к:

Схемы автомобилей ВАЗ-2109, ВАЗ-2108.

Система управления двигателем ВАЗ-2111.

Система питания двигателя ВАЗ-2111.

Проверка давления в топливной системе двигателя.

Снятие элементов топливной системы.

Особенности автомобилей ВАЗ-21083-20 и ВАЗ-21093-20, оснащенных системой впрыска топлива.

- Комплексная система управления двигателем (система впрыска топлива).

- Система питания.

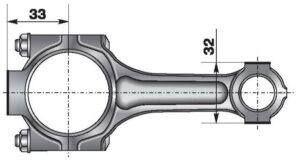

- Особенности ремонта двигателя с системой впрыска топлива.

Неисправности системы впрыска топлива.

Система управления двигателем ВАЗ-2111.

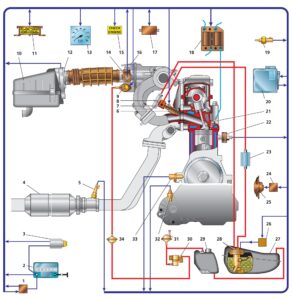

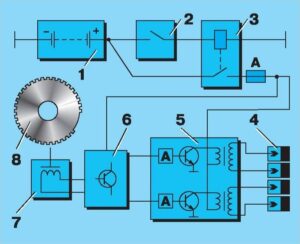

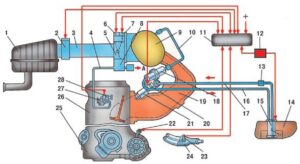

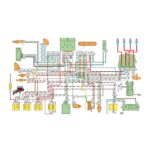

Схема системы управления двигателем ВАЗ-2111.

1 – реле зажигания; 2 – аккумуляторная батарея; 3 – выключатель зажигания; 4 – нейтрализатор; 5 – датчик концентрации кислорода; б – форсунка; 7 – топливная рампа; 8 – регулятор давления топлива; 9 – регулятор холостого хода; 10 – воздушный фильтр; 11 – колодка диагностики; 12 – датчик массового расхода воздуха; 13 – тахометр; 14 – датчик положения дроссельной заслонки; 15 – контрольная лампа «CHECK ENGINE»; 16 – дроссельный узел; 17 – блок управления иммобилайзером; 18 – модуль зажигания; 19 – датчик температуры охлаждающей жидкости; 20 – контроллер; 21 – свеча зажигания; 22 – датчик детонации; 23 – топливный фильтр; 24 – реле включения вентилятора; 25 – электровентилятор системы охлаждения; 26 – реле включения электробензонасоса; 27 – топливный бак; 28 – электробензонасос с датчиком указателя уровня топлива; 29 – сепаратор паров бензина; 30 – гравитационный клапан; 31 – предохранительный клапан; 32 – датчик скорости; 33 – датчик положения коленчатого вала; 34 – двухходовой клапан.

Отличительные признаки и взаимозаменяемость компонентов систем управления двигателем.

| Контроллер | GM | «Январь-4.1» | М 1.5.4 | М 1.5.4 N или «Январь-5.1» | М 1.5.4 N или «Январь-5.1.1» | МР 7.0 |

| Маркировка контроллера | 2111-1411020-20 | 2111-1411020-22 | 2111-1411020-00 | 2111-1411020-60

или 2111-1411020-61 |

2111-1411020-70

или 2111-1411020-71 |

2111-1411020-40 |

| Нейтрализатор | Есть | Нет | Нет | Есть | Нет | Есть |

| Датчик расхода воздуха | GM, квадратный корпус | BOSCH, круглый корпус | ||||

| Датчик детонации | Резонансный | Широкополосный | ||||

| Датчик скорости | Круглый разъем | Прямоугольный или круглый разъемы | Прямоугольный разъем | |||

| Датчик кислорода | GM AFS-62,

или AFS-79, или BOSCH LHS-24 |

Нет | Нет | BOSCH LHS-25 | Нет | BOSCH LHS-25 |

| Распределительный вал и ресивер | 2108 | 2110 | ||||

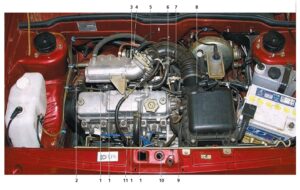

Расположение элементов системы управления двигателем.

1 – форсунка (не видна); 2 – датчик положения коленчатого вала (не виден); 3 – регулятор холостого хода (не виден); 4 – датчик положения дроссельной заслонки; 5 – датчик кислорода (не виден); б – регулятор давления топлива в топливной рампе; 7 – датчик скорости (не виден); 8 – датчик массового расхода воздуха; 9 – датчик температуры охлаждающей жидкости; 10 – модуль зажигания; 11 – датчик детонации.

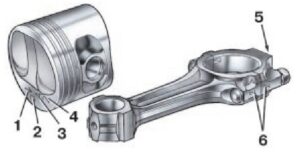

На двигателе ВАЗ-2111 применена система распределенного впрыска топлива (на каждый цилиндр – отдельная форсунка). Форсунки включаются попарно (для 1-4 и 2-3 цилиндров) при подходе поршней к верхней мертвой точке (ВМТ).

Часть двигателей комплектуется системой впрыска с обратной связью (кислородным датчиком) и нейтрализатором в системе выпуска отработавших газов. Эта система не требует регулировки и обслуживания (при превышении норм токсичности отработавших газов вышедшие из строя компоненты заменяют).

На другую часть двигателей кислородный датчик и нейтрализатор не устанавливают. В этом случае токсичность отработавших газов регулируют СО-потенциометром с применением газоанализатора.

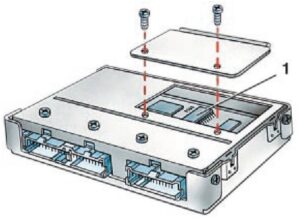

Контроллер системы впрыска.

Представляет собой мини-компьютер специального назначения. Он содержит три вида памяти — оперативное запоминающее устройство (ОЗУ), программируемое постоянное запоминающее устройство (ППЗУ) и электрически программируемое запоминающее устройство (ЭПЗУ).

Внимание.

- При обслуживании и ремонте системы управления двигателем всегда выключайте зажигание. При проведении сварочных работ отсоединяйте клемму «-» аккумуляторной батареи и контроллер от жгута проводов. Контроллер содержит электронные компоненты, которые могут быть повреждены статическим электричеством, поэтому не прикасайтесь руками к его выводам. При сушке автомобиля в сушильной камере (после покраски) снимите контроллер. На работающем двигателе не отсоединяйте и не поправляйте электрические разъемы. Запрещается проверять работу системы зажигания «на искру». Не запускайте двигатель, если клеммы на выводах аккумулятора и «массы» на двигателе и кузове не затянуты или загрязнены.

ОЗУ используется компьютером для хранения текущей информации о работе двигателя и ее обработки. Также в ОЗУ записываются коды возникающих неисправностей. Эта память энергозависима, т. е. при отключении питания ее содержимое стирается.

ППЗУ содержит собственно программу (алгоритм) работы компьютера и калибровочные данные (настройки). Таким образом, ППЗУ определяет важнейшие параметры работы двигателя: характер изменения момента и мощности, расход топлива и т.п. ППЗУ энергонезависимо, т. е. его содержимое не изменяется при отключении питания. ППЗУ устанавливается в разъем на плате контроллера и может быть заменено (при выходе из строя контроллера исправное ППЗУ можно переставить на новый контроллер).

В ЭПЗУ записываются коды иммобилайзера при «обучении» ключей. Эта память также энергонезависима.

Датчики системы впрыска.

Выдают контроллеру информацию о параметрах работы двигателя (кроме датчика скорости автомобиля), на основании которых он рассчитывает момент, длительность и порядок открытия форсунок, момент и порядок искрообразования. При выходе из строя отдельных датчиков контроллер переходит на обходные алгоритмы работы; при этом могут ухудшиться некоторые параметры двигателя (мощность, приемистость, экономичность), но движение с такими неисправностями возможно. Единственным исключением является датчик положения коленчатого вала, при его неисправности двигатель работать не может.

Датчик положения коленчатого вала.

Установлен на крышке масляного насоса. Он выдает контроллеру информацию об угловом положении коленчатого вала и моменте прохождения поршнями 1-го и 4-го цилиндров ВМТ. Датчик – индуктивного типа, реагирует на прохождение зубьев задающего диска на шкиве привода генератора вблизи своего сердечника. Зубья расположены на диске с интервалом 6°. Для синхронизации с ВМТ два зуба из 60 срезаны, образуя впадину. При прохождении впадины мимо датчика в нем генерируется так называемый опорный импульс синхронизации. Установочный зазор между сердечником и зубьями должен находиться в пределах 1 ±0,2 мм.

Датчик температуры охлаждающей жидкости.

Ввернут в выпускной патрубок на головке блока цилиндров. Он представляет собой терморезистор, меняющий свое сопротивление в зависимости от температуры:

| Температура, °C | Сопротивление, Ом |

| 100 | 177 |

| 80 | 332 |

| 60 | 667 |

| 40 | 1459 |

| 20 | 3520 |

| 0 | 9420 |

| -20 | 28680 |

| -40 | 100700 |

Контроллер подает на датчик стабилизированное напряжение +5 В через резистор и по падению напряжения рассчитывает температуру двигателя, корректируя состав смеси.

Датчик положения дроссельной заслонки (ДПДЗ).

Установлен на оси дроссельной заслонки и представляет собой потенциометр. На один конец его обмотки подается стабилизированное напряжение +5 В, а другой соединен с «массой». С третьего вывода потенциометра (ползунка) снимается сигнал для контроллера. Для проверки датчика включите зажигание и измерьте напряжение между «массой» и выводом ползунка (не отключайте разъем – провода можно проколоть тонкими иглами, подключенными к выводам вольтметра) – оно должно быть не более 0,7 В. Поворачивая рукой пластмассовый сектор, полностью откройте дроссельную заслонку и вновь измерьте напряжение – оно должно быть более 4 В. Выключите зажигание, отсоедините разъем, подключите омметр между выводом ползунка и любым из двух оставшихся. Медленно поворачивайте сектор рукой, следя за показаниями стрелки. На всем диапазоне рабочего хода скачков быть не должно. Иначе замените датчик. При выходе из строя ДПДЗ его функции берет на себя датчик массового расхода воздуха. При этом обороты холостого хода не опускаются ниже 1500 мин⁻¹.

Датчик массового расхода воздуха.

Расположен между воздушным фильтром и впускным шлангом. Он состоит из двух датчиков (рабочего и контрольного) и нагревательного резистора. Проходящий воздух охлаждает один из датчиков, а электронный модуль преобразует разность температур датчиков в выходной сигнал для контроллера. В разных вариантах систем впрыска применяются датчики двух типов – с частотным или амплитудным выходным сигналом. В первом случае в зависимости от расхода воздуха меняется частота, во втором случае – напряжение. При выходе из строя датчика массового расхода воздуха его функции берет на себя ДПДЗ.

Датчик детонации.

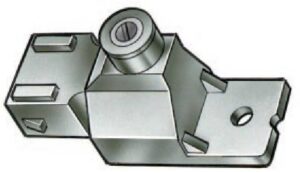

Одноконтактный датчик детонации ввернут в верхнюю часть блока цилиндров, двухконтактный датчик крепится на шпильке.

Действие датчика основано на пьезоэффекте: при сжатии пьезоэлектрической пластинки на ее концах возникает разность потенциалов. При детонации в датчике образуются импульсы напряжения, по которым контроллер регулирует опережение зажигания.

Датчик кислорода (лямбда-зонд).

Установлен в приемной трубе системы выпуска отработавших газов. Кислород, содержащийся в отработавших газах, создает разность потенциалов на выходе датчика, изменяющуюся приблизительно от 0,1 В (много кислорода – бедная смесь) до 0,9 В (мало кислорода – богатая смесь). По сигналу от датчика кислорода контроллер корректирует подачу топлива форсунками так, чтобы состав отработавших газов был оптимальным для эффективной работы нейтрализатора (напряжение кислородного датчика – около 0,5 В). Для нормальной работы датчик кислорода должен иметь температуру не ниже 360 °C, поэтому для быстрого прогрева после запуска двигателя в него встроен нагревательный элемент.

Контроллер постоянно выдает в цепь датчика кислорода стабилизированное опорное напряжение 0,45±0,10 В. Пока датчик не прогрет, опорное напряжение остается неизменным. При этом контроллер управляет системой впрыска, не учитывая напряжение на датчике. Как только датчик прогреется, он начинает изменять опорное напряжение. Тогда контроллер отключает нагрев датчика и начинает учитывать сигнал датчика кислорода.

СО-потенциометр.

Установлен на щитке передка (рядом с чашкой левой амортизаторной стойки) и представляет собой переменный резистор. СО-потенциометр служит для регулировки уровня СО в отработавших газах двигателей, не оснащенных каталитическим нейтрализатором.

Датчик скорости автомобиля.

Установлен в коробке передач на приводе спидометра. Принцип его действия основан на эффекте Холла. Датчик выдает на контроллер прямоугольные импульсы напряжения (нижний уровень — не более 1 В, верхний – не менее 5 В) с частотой, пропорциональной скорости вращения ведущих колес. 6 импульсов датчика соответствуют 1 м пути автомобиля. Контроллер определяет скорость автомобиля по частоте импульсов.

Система зажигания.

Состоит из модуля зажигания, высоковольтных проводов и свечей зажигания. При эксплуатации она не требует обслуживания и регулирования. Угол опережения зажигания рассчитывается контроллером в зависимости от частоты вращения коленчатого вала, нагрузки на двигатель (массовый расход воздуха и положение дроссельной заслонки), температуры охлаждающей жидкости и наличия детонации.

Модуль зажигания.

Включает в себя два управляющих электронных блока и два высоковольтных трансформатора (катушки зажигания). К выводам высоковольтных обмоток подключены свечные провода: к одной обмотке – 1-го и 4-го цилиндров, к другой – 2-го и 3-го. Таким образом, искра одновременно проскакивает в двух цилиндрах (1-4 или 2-3) – в одном во время такта сжатия (рабочая искра), в другом – во время выпуска (холостая). Модуль зажигания – неразборный, при выходе из строя его заменяют.

Свечи зажигания

А17ДВРМ или их аналоги, с помехоподавительным резистором сопротивлением 4-10 кОм и медным сердечником. Зазор между электродами – 1,0-1,1 мм. Размер шестигранника – 21 мм.

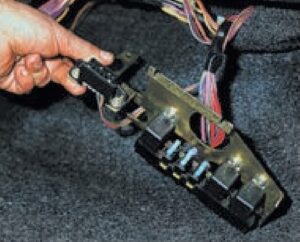

Предохранители и реле системы впрыска.

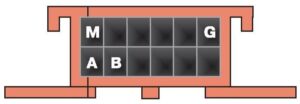

Три предохранителя (на 15 А каждый) и три реле системы впрыска (главное, электробензонасоса и электровентилятора системы охлаждения) объединены в блок, расположенный под журнальной полкой панели приборов. Кроме предохранителей предусмотрена плавкая вставка на конце красного провода, присоединяемого к клемме «+» аккумуляторной батареи, выполненная в виде отрезка черного провода сечением 1 мм² (сечение основного провода – 6 мм²).

Силовые контакты главного реле замыкаются при включении зажигания. После этого «плюс» подается к обмоткам реле электробензонасоса и электровентилятора системы охлаждения (включение реле – по команде контроллера), форсункам (их включение – также по команде контроллера), датчикам системы впрыска. Питание к контактам реле электровентилятора подается через предохранитель в монтажном блоке.

Работа системы впрыска.

Состав смеси регулируется длительностью управляющего импульса, подаваемого на форсунки (чем длиннее импульс, тем больше подача топлива). Топливо может подаваться синхронно (в зависимости от положения коленчатого вала) и «асинхронно» (независимо от положения коленчатого вала). Последний режим используется при пуске двигателя.

Если при прокручивании двигателя стартером дроссельная заслонка открыта более чем на 75 %, контроллер воспринимает ситуацию как режим продувки цилиндров (так поступают, если есть подозрение, что свечи залиты бензином) и не выдает импульсы на форсунки, перекрывая подачу топлива. Если в ходе продувки двигатель начнет работать и его обороты достигнут 400 мин-1, контроллер включит подачу топлива.

При торможении двигателем контроллер обедняет смесь для снижения токсичности отработавших газов, а на некоторых режимах и вовсе отключает подачу топлива.

Подача топлива отключается и при выключении зажигания, что предотвращает самовоспламенение смеси в цилиндрах двигателя.

При падении напряжения питания контроллер увеличивает время накопления энергии в катушках зажигания (для надежного поджигания горючей смеси) и длительность импульса впрыска (для компенсации увеличения времени открытия форсунки). При увеличении напряжения питания время накопления энергии в катушках зажигания и длительность подаваемого на форсунки импульса уменьшаются.

Контроллер управляет включением электровентилятора системы охлаждения (через реле) в зависимости от температуры двигателя, частоты вращения коленчатого вала и работы кондиционера (если он установлен). Электровентилятор включается, если температура охлаждающей жидкости превысит 104 °C или включен кондиционер. Электровентилятор выключается при падении температуры охлаждающей жидкости ниже 101 °C, выключении кондиционера, остановке двигателя (с задержкой в несколько секунд).

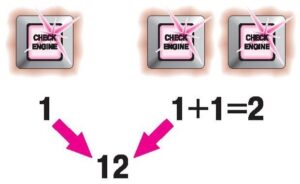

Лампа «CHECK ENGINE».

Установлена в комбинации приборов, информирует водителя о неисправностях в системе управления двигателем. На части автомобилей (с контроллером «Январь-4.1», GM) она также выдает коды неисправностей при включении зажигания, если замкнуты соответствующие контакты диагностического разъема, расположенного под панелью приборов. На выпускаемых в настоящее время контроллерах «Январь» и Bosch самодиагностика не предусмотрена, а разъем служит для подключения диагностического прибора типа DST-2.

Если система исправна, то при включении зажигания лампа «CHECK ENGINE» загорается, но гаснет сразу после пуска двигателя. Если лампа горит при работающем двигателе, в системе управления двигателем имеются неисправности, условные коды которых контроллер записывает в память (ОЗУ). Даже если лампа затем погасла, эти коды остаются в памяти и могут быть считаны с помощью диагностического прибора или в режиме самодиагностики (если он предусмотрен). Чтобы стереть коды из памяти контроллера, надо отключить аккумуляторную батарею не менее чем на 10 с. Однако отказ некоторых компонентов системы впрыска (бензонасос и его цепи, модуль зажигания, свечи) не определяется контроллером и, соответственно, лампа «CHECK ENGINE» при этом не загорается.

Снятие блока реле, предохранителей и диагностического разъема.

Диагностический разъем, реле и предохранители системы управления объединены в блоке, расположенном под журнальной полкой панели приборов.

Крестообразной отверткой отворачиваем два самореза крепления пластиковой крышки блока с правой стороны и один с левой.

Снимаем крышку.

Снимаем предохранители системы управления двигателем.

Ключом «на 8» отворачиваем гайку крепления реле системы управления

и снимаем реле.

Крестообразной отверткой отворачиваем два самореза нижнего крепления кронштейна блока к журнальной полке.

а головкой «на 7» две гайки верхнего крепления.

Снимаем кронштейн блока.

На кронштейне установлены (слева направо): диагностический разъем, главное реле, предохранитель, защищающий цепь главного реле, предохранитель, защищающий цепь питания системы впрыска (вход неотключаемого напряжения), предохранитель, защищающий цепь электробензонасоса, реле электробензонасоса, реле электровентилятора системы охлаждения.

Устанавливаем блок реле, предохранителей и диагностического разъема в обратной последовательности.

Снятие блока управления (иммобилайзера) и индикатора состояния автомобильной противоугонной системы (АПС).

Выводим из-под панели приборов провода индикатора состояния системы и отсоединяем два разъема (зеленого и черного цвета).

Аккуратно поддеваем отверткой корпус индикатора

и вынимаем его из гнезда панели приборов, пропустив по очереди разъемы проводов через отверстие.

Крестообразной отверткой отворачиваем два винта крепления блока управления к нижней полке панели приборов (справа от рулевой колонки).

Осторожно вынимаем блок управления из полости панели приборов, стараясь не зацепить жгуты проводов.

и отсоединяем разъем блока.

Устанавливаем блок управления и индикатор в обратной последовательности.

Снятие контроллера.

Отсоединяем клемму «минусового» провода от вывода аккумуляторной батареи.

Крестообразной отверткой отворачиваем два самореза крепления консоли панели приборов.

Снимаем консоль.

Отстегиваем запорную скобу разъема контроллера

и отсоединяем разъем жгута проводов от контроллера.

Крестообразной отверткой отворачиваем три самореза крепления контроллера к консоли

и снимаем контроллер.

Устанавливаем контроллер в обратной последовательности.

Снятие датчика положения коленчатого вала.

Выключив зажигание, отсоединяем разъем датчика.

Ключом «на 10» отворачиваем болт крепления датчика.

Вынимаем датчик из кронштейна крышки масляного насоса.

Сопротивление исправного датчика должно быть в пределах 550–750 Ом.

Устанавливаем датчик в обратной последовательности. Момент затяжки болта крепления 8-12 Н·м.

Снятие датчика температуры охлаждающей жидкости.

Работу проводим на холодном двигателе. Частично сливаем из двигателя охлаждающую жидкость.

Выключив зажигание, отсоединяем разъем датчика.

Ключом «на 19» отворачиваем датчик температуры охлаждающей жидкости.

Снимаем датчик вместе с уплотнительным кольцом.

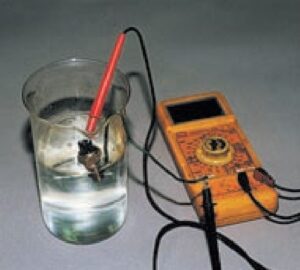

Для проверки опускаем датчик в сосуд с охлаждающей жидкостью и подогреваем его. Температуру контролируем по термометру.

Измеряем сопротивление датчика при разных температурах.

Сравниваем полученные результаты с табличными (см. выше «Датчик температуры охлаждающей жидкости»).

Устанавливаем датчик в обратной последовательности. Момент затяжки датчика 9-1 5 Н-м.

Доливаем до нормы охлаждающую жидкость и убеждаемся в отсутствии подтекания из-под корпуса датчика.

Снятие датчика положения дроссельной заслонки.

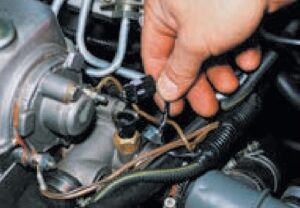

При выключенном зажигании отсоединяем электрический разъем датчика.

Крестообразной отверткой отворачиваем два винта крепления датчика к дроссельному узлу

и снимаем датчик с прокладкой.

Устанавливаем датчик на дроссельный узел в обратной последовательности. При этом дроссельная заслонка должна находиться в закрытом положении. Винты затягиваем моментом 2 Н·м.

Снятие датчика массового расхода воздуха.

Выключив зажигание, отсоединяем электрический разъем датчика.

Отсоединив шланг впускной трубы, ключом «на 10» отворачиваем два болта крепления датчика к корпусу воздушного фильтра.

Снимаем датчик массового расхода воздуха

и уплотнитель датчика.

Устанавливаем датчик в обратной последовательности. Момент затяжки болтов 8-11 Н·м.

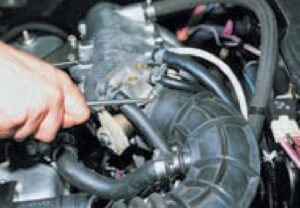

Снятие датчика детонации.

На двигателях ВАЗ-2111 могут быть установлены два типа датчиков: одноконтактный и двухконтактный.

Чтобы снять одноконтактный датчик детонации, отсоединяем электрический разъем при выключенном зажигании.

Ключом «на 22»

отворачиваем датчик.

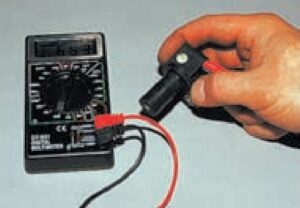

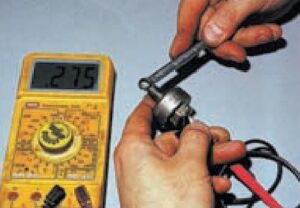

Для проверки датчика подсоединяем к его контакту и корпусу щупы тестера.

Слегка постукивая стержнем из мягкого металла по резьбовой части датчика, измеряем импульс напряжения.

В зависимости от интенсивности ударов у исправного датчика импульс напряжения может достигать 300 мВ.

Устанавливаем датчик в обратной последовательности. Момент затяжки 20-25 Н·м.

Снятие датчика кислорода.

Работу проводим на смотровой канаве или подъемнике.

Отсоединяем разъем кислородного датчика.

Ключом «на 22» отворачиваем датчик. Заворачиваем датчик моментом 30-45 Н·м.

Внимание.

- При установке датчика не допускаем попадания смазки или грязи на разъем жгута проводов и наконечник датчика с прорезями.

Регулировка уровня СО и снятие СО-потенциометра.

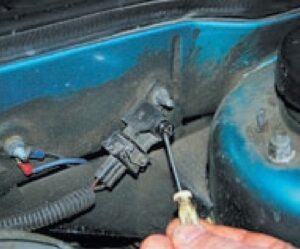

Для регулировки уровня СО в отработавших газах снимаем колпачок с потенциометра.

Вращая винт потенциометра, регулируем содержание СО (по показаниям газоанализатора).

Отсоединяем разъем СО-потенциометра.

Ключом «на 8» отворачиваем гайку крепления потенциометра к щитку передка и снимаем его.

Снятие датчика скорости.

Отсоединяем трос спидометра от датчика скорости.

При выключенном зажигании отсоединяем разъем проводов от датчика.

Ключом «на 22» отворачиваем датчик

и снимаем его.

Устанавливаем датчик в обратной последовательности. Момент затяжки 8-10 Н·м.

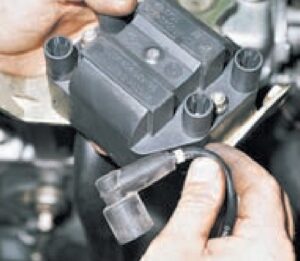

Снятие модуля зажигания двигателя ВАЗ-2111.

Отсоединяем высоковольтные провода от свечей зажигания.

Поддев отверткой, отсоединяем разъем модуля зажигания.

Ключом «на 13» отворачиваем болты крепления кронштейна модуля зажигания к блоку цилиндров

и к картеру сцепления.

Ослабив левый верхний болт крепления кронштейна передней опоры силового агрегата, выводим из-под болта кронштейн модуля зажигания

и вынимаем модуль зажигания с высоковольтными проводами.

Нумерация проводов нанесена на их белых колечках, а на модуле отлиты номера цилиндров.

Головкой «на 10» отворачиваем три гайки крепления модуля зажигания к кронштейну.

Снимаем модуль зажигания со шпилек кронштейна.

Простыми средствами модуль зажигания можно проверить только на пробой или обрыв вторичных обмоток.

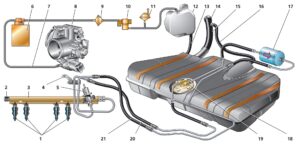

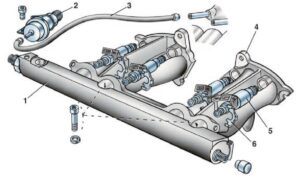

Система питания двигателя ВАЗ-2111.

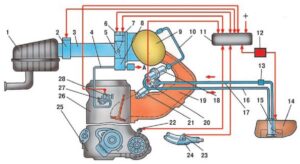

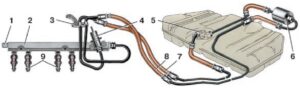

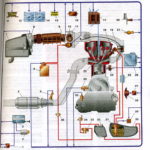

Схема подачи топлива двигателя с системой впрыска топлива.

1 – форсунки; 2 – пробка штуцера для контроля давления топлива; 3 – рампа форсунок; 4 – кронштейн крепления топливных трубок; 5 – регулятор давления топлива; 6 – адсорбер с электромагнитным клапаном; 7 – шланг для отсоса паров бензина из адсорбера; 8 – дроссельный узел; 9 – двухходовой клапан; 10 – гравитационный клапан; 11 – предохранительный клапан; 12 – сепаратор; 13 – шланг сепаратора; 14 – пробка топливного бака; 15 – наливная труба; 16 – шланг наливной трубы; 17 – топливный фильтр; 18 – топливный бак; 19 – электробензонасос; 20 – сливной топливопровод; 21 – подающий топливопровод.

Топливо подается из бака, установленного под днищем в районе заднего сиденья. Топливный бак – стальной, состоит из двух сваренных между собой штампованных половин. Заливная горловина соединена с баком резиновым бензостойким шлангом, закрепленным хомутами. Пробка герметична.

Бензонасос – электрический, погружной, роторный, установлен в топливном баке. Развиваемое давление – не менее 3 бар (300 кПа). Бензонасос включается по команде контроллера системы впрыска (при включенном зажигании) через реле. Для доступа к электрическому разъему насоса под задним сиденьем в днище автомобиля имеется лючок. От насоса по гибкому шлангу топливо под давлением подается к фильтру тонкой очистки и далее – через стальные топливопроводы и резиновые шланги – к топливной рампе. Фильтр тонкой очистки топлива – неразборный, в стальном корпусе, с бумажным фильтрующим элементом. На корпусе фильтра нанесена стрелка, которая должна совпадать с направлением движения топлива.

Топливная рампа служит для подачи топлива к форсункам и закреплена на впускном коллекторе. С одной стороны на ней находится штуцер для контроля давления топлива, с другой — регулятор давления. Последний изменяет давление в топливной рампе – от 2,8 до 3,2 бар (280-320 кПа) – в зависимости от разрежения в ресивере, поддерживая постоянный перепад между ними. Это необходимо для точного дозирования топлива форсунками.

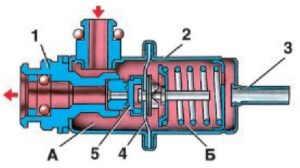

Регулятор давления топлива представляет собой топливный клапан, соединенный с подпружиненной диафрагмой. Под действием пружины клапан закрыт. Диафрагма делит полость регулятора на две изолированные камеры – «топливную» и «воздушную». «Воздушная» соединена вакуумным шлангом с ресивером, а «топливная» – непосредственно с полостью рампы. При работе двигателя разрежение, преодолевая сопротивление пружины, стремится втянуть диафрагму, открывая клапан. С другой стороны на диафрагму давит топливо, также сжимая пружину. В результате клапан открывается, и часть топлива стравливается через сливной трубопровод обратно в бак. При нажатии педали «газа» разрежение за дроссельной заслонкой уменьшается, диафрагма под действием пружины прикрывает клапан — давление топлива возрастает. Если же дроссельная заслонка закрыта, разрежение за ней максимально, диафрагма сильнее оттягивает клапан — давление топлива снижается. Перепад давлений задается жесткостью пружины и размерами отверстия клапана; регулировке не подлежит. Регулятор давления – неразборный, при выходе из строя его заменяют.

Форсунки крепятся к рампе через уплотнительные резиновые кольца. Форсунка представляет собой электромагнитный клапан, пропускающий топливо при подаче на него напряжения и запирающийся под действием возвратной пружины при обесточивании. На выходе форсунки имеется распылитель, через который топливо впрыскивается во

впускной коллектор. Управляет форсунками контроллер системы впрыска. При обрыве или замыкании в обмотке форсунки ее следует заменить. При засорении форсунок их можно промыть без демонтажа на специальном стенде СТО.

В системе впрыска с обратной связью применяется система улавливания паров топлива. Она состоит из адсорбера, установленного в моторном отсеке, сепаратора, клапанов и соединительных шлангов. Пары топлива из бака частично конденсируются в сепараторе, конденсат сливается обратно в бак. Оставшиеся пары проходят через гравитационный и двухходовой клапаны. Гравитационный клапан предотвращает вытекание топлива из бака при опрокидывании автомобиля, а двухходовой препятствует чрезмерному повышению или понижению давления в топливном баке. Затем пары топлива попадают в адсорбер, где поглощаются активированным углем. Второй штуцер адсорбера соединен шлангом с дроссельным узлом, а третий – с атмосферой. Однако на выключенном двигателе третий штуцер перекрыт электромагнитным клапаном, так что в этом случае адсорбер не сообщается с атмосферой. При запуске двигателя контроллер системы впрыска начинает подавать управляющие импульсы на клапан с частотой 16 Гц. Клапан сообщает полость адсорбера с атмосферой и происходит продувка сорбента: пары бензина отсасываются через шланг в ресивер. Чем больше расход воздуха двигателем, тем больше длительность управляющих импульсов и тем интенсивнее продувка.

В системе впрыска без обратной связи система улавливания паров топлива состоит из сепаратора с двухходовым обратным клапаном. Трубка, сообщающая бак с атмосферой, выведена в полость заднего правого крыла.

Воздушный фильтр установлен в передней левой части моторного отсека на трех резиновых держателях (опорах). Фильтрующий элемент – бумажный.

Внимание.

- При установке фильтра его гофры должны располагаться параллельно продольной оси автомобиля.

После фильтра воздух проходит через датчик массового расхода воздуха и попадает во впускной шланг, ведущий к дроссельному узлу. Дроссельный узел закреплен на ресивере. Нажимая педаль «газа», водитель приоткрывает дроссельную заслонку, изменяя количество поступающего в двигатель воздуха, а значит, и горючей смеси, – ведь подача топлива рассчитывается контроллером в зависимости от расхода воздуха. Когда двигатель работает на холостом ходу и дроссельная заслонка закрыта, воздух поступает через регулятор холостого хода – клапан, управляемый контроллером. Изменяя количество подаваемого воздуха, контроллер поддерживает заданные (в программе компьютера) обороты холостого хода. Регулятор холостого хода – неразборный, при выходе из строя его заменяют.

Проверка давления в топливной системе двигателя.

Давление в топливной рампе проверяем обычным манометром (например, от шинного насоса). Отсоединяем клемму «минусового» провода от аккумуляторной батареи.

На резьбовой штуцер манометра надеваем маслобензостойкий шланг (с внутренним диаметром 12 мм) и закрепляем его хомутом.

Отворачиваем пробку штуцера на топливной рампе.

Колпачком колесного вентиля выворачиваем золотник из штуцера топливной рампы, постепенно стравливая давление топлива.

Вынимаем золотник.

На штуцер рампы надеваем шланг манометра и закрепляем его хомутом.

Пускаем двигатель и при работе на холостом ходу проверяем давление топлива, которое должно быть 2,8–3,2 бар (280-320 кПа).

Снимаем вакуумный шланг с регулятора давления топлива.

При исправном регуляторе давление топлива должно вырасти на 0,2–0,7 бар (20-70 кПа).

Снятие элементов топливной системы.

Снятие топливного бака.

Работу удобнее проводить при пустом баке.

Устанавливаем автомобиль на смотровую канаву или подъемник.

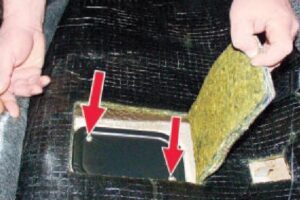

Отсоединяем клемму «минусового» провода от аккумуляторной батареи. Поднимаем заднее сиденье и отгибаем шумоизоляционный материал.

Крестообразной отверткой отворачиваем два самореза крепления крышки лючка

и снимаем её.

Разъединяем электрический разъем.

Ключом «на 17» отворачиваем штуцер трубки подачи топлива

и отводим трубку.

Двумя ключами «на 17» отворачиваем штуцер сливного трубопровода (возле дополнительного глушителя).

Разъединяем сливной трубопровод.

Ослабляем хомут наливной трубы

и отсоединяем ее.

Ослабляем хомуты шланга наливной трубы

шланга сепаратора.

Отсоединяем шланг наливной трубы

и шланг сепаратора.

Придерживая бак снизу, головкой «на 13» отворачиваем два болта крепления прижимных лент.

Отцепляем ленты и снимаем топливный бак.

Устанавливаем бак в обратной последовательности. Запустив двигатель, проверяем герметичность соединений.

Снятие электробензонасоса с датчиком уровня топлива.

Снимаем топливный бак (см. выше «Снятие топливного бака»).

Ключом «на 17» отворачиваем штуцер сливного трубопровода.

Отсоединяем трубопровод.

От перетирания сливного трубопровода о край бака предохраняет резиновый защитный элемент.

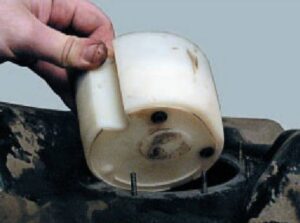

Ключом «на 7» отворачиваем восемь гаек крепления прижимного кольца

и снимаем его.

Аккуратно приподнимаем узел и, выводя поплавок из отверстия бака, снимаем электробензонасос с датчиком уровня топлива.

Под фланцем бензонасоса – резиновое уплотнительное кольцо.

Отворачиваем крестообразной отверткой два самореза

и отсоединяем указатель уровня топлива.

Отсоединяем разъем от крышки

и от насоса.

Вынимаем шплинт

и снимаем с направляющих корпус бензонасоса.

Ослабляем хомут

и снимаем шланг.

Освобождаем три фиксатора крышки.

Снимаем крышку

и резиновую втулку.

Отверткой освобождаем фиксирующую шайбу и снимаем фильтр топливозаборника.

Вынимаем бензонасос.

При сборке бензонасоса смазываем резиновые втулки, центрирующие его в корпусе, проникающей смазкой типа WD-40.

Устанавливаем узел бензонасоса в бак так, чтобы стрелка на фланце указывала на заднюю часть автомобиля.

Все резиновые уплотнительные кольца не должны иметь потертостей, надрывов и следов чрезмерного обжатия, в противном случае заменяем их новыми.

Перед установкой крышки лючка запускаем двигатель и проверяем узел бензонасоса на утечку топлива.

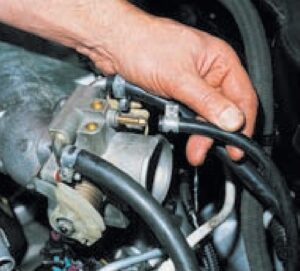

Снятие регулятора давления топлива.

Отсоединяем клемму «минусового» провода от аккумуляторной батареи.

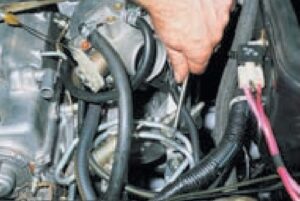

Отсоединяем вакуумный шланг от регулятора давления топлива.

Крестообразной отверткой отворачиваем винт прижимной планки

и снимаем ее.

Ключом «на 24» отворачиваем гайку крепления сливной трубки, постепенно стравливая давление топлива.

Отводим трубку от регулятора.

Шестигранником «на 5» отворачиваем два винта крепления регулятора к топливной рампе.

Поддеваем регулятор отверткой

и снимаем его.

Устанавливаем регулятор в обратной последовательности.

При необходимости меняем уплотнительное кольцо регулятора.

Момент затяжки винтов крепления регулятора 8-11 Н·м, а гайки крепления сливной трубки 20-34 Н·м.

Снятие топливной рампы.

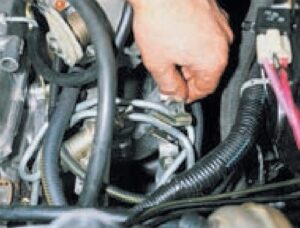

Отсоединяем клемму «минусового» провода от аккумуляторной батареи. Снимаем воздушный шланг с ресивера.

Отсоединяем вакуумный шланг от регулятора давления топлива.

Двумя ключами «на 17» отворачиваем штуцеры топливных трубок, стравливая давление топлива.

Отводим трубки.

Отсоединяем электрический разъем рампы.

Снимаем прижимную планку крепления топливных трубок (см. «Снятие регулятора давления топлива»).

Шестигранником «на 5» отворачиваем два винта крепления рампы.

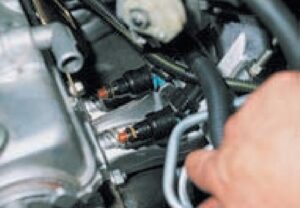

Потянув рампу вдоль оси форсунок, вынимаем все четыре форсунки из посадочных мест

и извлекаем рампу в направлении левого борта автомобиля.

Установку рампы проводим в обратной последовательности. Уплотнительные кольца форсунок меняем на новые и смазываем моторным маслом. Момент затяжки винтов крепления рампы 9-13 Н·м, а гаек крепления топливных трубок 20-34 Н·м.

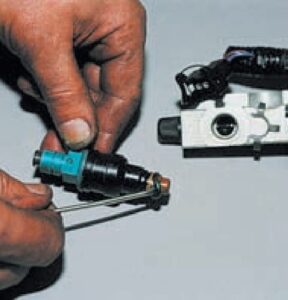

Снятие форсунок двигателя.

Снимаем топливную рампу с форсунками (см. «Снятие топливной рампы»).

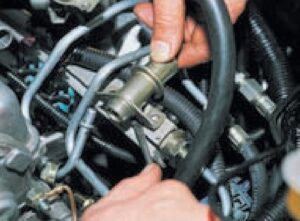

Сжав пружинную скобу, отсоединяем электрический разъем форсунки.

Отверткой сдвигаем фиксатор форсунки вдоль рампы.

Покачивая форсунку, вынимаем ее из рампы.

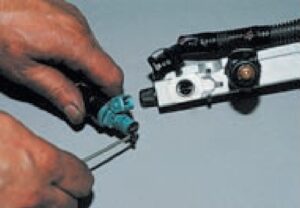

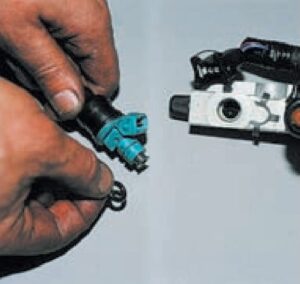

Поддев отверткой с тонким лезвием, снимаем уплотнительные кольца

с корпуса форсунки

и с распылителя.

Установку форсунки проводим в обратной последовательности. Уплотнительные кольца заменяем новыми и перед монтажом смазываем моторным маслом.

Проверка форсунок двигателя.

Для проверки форсунок снимаем топливную рампу (см. «Снятие топливной рампы»).

Подсоединяем к рампе топливные трубки и подсоединяем электрический разъем.

Расположив под форсунками мерные стаканы, проворачиваем двигатель стартером.

Факелы распыла и количество топлива, впрыскиваемого в каждый мерный стакан за определенный промежуток времени, не должны заметно различаться.

Отдельно проверяем каждую форсунку, отсоединив от нее электроразъем. Включаем зажигание, подаем на форсунку двумя проводами напряжение 12 В от аккумуляторной батареи.

Из распылителя форсунки должны идти струи с характерным факелом распыла.

Отключив питание от форсунки, проверяем, не подтекает ли топливо через отверстие распылителя. Сопротивление обмотки форсунки проверяем тестером. Оно должно быть в пределах 11–15 Ом.

Если электрическое сопротивление форсунки не соответствует норме, а также количество распыливаемого топлива и факел распыла сильно отличаются от показателей других форсунок или она (данная форсунка) негерметична, то ее необходимо заменить.

Снятие привода дроссельной заслонки.

Сдвигаем защитный силиконовый колпачок.

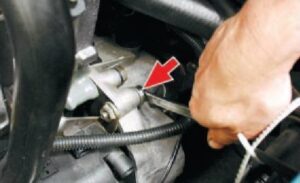

Двумя ключами «на 13» ослабляем гайки крепления оболочки троса привода заслонки к кронштейну.

Отвернув гайку, выводим трос из прорези кронштейна.

Выводим наконечник троса из сектора привода заслонки.

В салоне поддеваем отверткой наконечник троса и снимаем его с пальца рычага привода.

Вынимаем трос из щита передка.

Для снятия педали привода отверткой ослабляем возвратную пружину рычага.

Поддев отверткой,

снимаем стопорную скобу.

Снимаем втулку

и возвратную пружину.

Вынимаем педаль привода дроссельной заслонки.

Устанавливаем педаль и трос привода дроссельной заслонки в обратной последовательности. Регулируем гайками натяжение троса привода. При полностью отпущенной педали привода дроссельная заслонка должна быть закрыта. Прогиб троса от усилия руки должен быть не более 10 мм. При нажатой до упора педали привода дроссельная заслонка должна быть полностью открыта, сектор заслонки не должен иметь дополнительного хода.

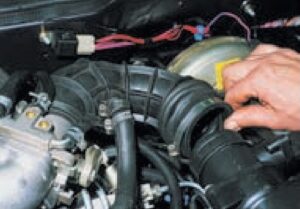

Снятие дроссельного узла.

Отсоединяем разъемы датчика положения дроссельной заслонки и регулятора холостого хода, а также трос привода дроссельной заслонки. Частично сливаем охлаждающую жидкость.

Крестообразной отверткой ослабляем хомут

и снимаем воздушный шланг с корпуса датчика массового расхода воздуха.

Ослабляем хомут крепления воздушного шланга к дроссельному патрубку

и хомут крепления шланга вентиляции картерных газов к патрубку крышки головки цилиндров.

Снимаем воздушный шланг в сборе со шлангом вентиляции картера.

Крестообразной отверткой ослабляем хомут крепления и снимаем шланг вентиляции картера со штуцера дроссельного узла.

Ослабляем хомуты крепления и снимаем шланги подвода и отвода охлаждающей жидкости.

Головкой «на 13» отворачиваем две гайки крепления дроссельного узла к ресиверу.

Снимаем дроссельный узел со шпилек и уплотнительную прокладку.

Устанавливаем дроссельный узел в обратной последовательности (момент затяжки гаек 15-20 Н·м). Доливаем охлаждающую жидкость.

Снятие регулятора холостого хода.

Выключив зажигание, отсоединяем разъем регулятора.

Крестообразной отверткой отворачиваем два винта крепления регулятора к дроссельному узлу.

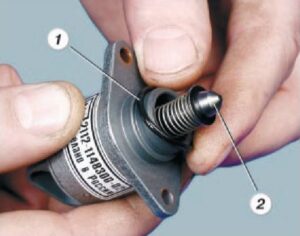

Вынимаем регулятор холостого хода (для наглядности эту операцию выполняем на демонтированном дроссельном узле)

и снимаем его уплотнительное кольцо.

Перед установкой регулятора очищаем в патрубке седло клапана, воздушный канал и поверхность под уплотнительное кольцо регулятора.

При установке нового регулятора проверяем расстояние между концом иглы клапана и монтажным фланцем: оно должно быть не более 23 мм.

Внимание.

- Это необходимо для того, чтобы не повредить регулятор при монтаже – игла клапана регулятора не должна упираться в седло дроссельного узла.

Перед установкой смазываем уплотнительное кольцо регулятора моторным маслом. Момент затяжки винтов крепления регулятора 3-4 Н·м.

Снятие корпуса воздушного фильтра.

Отсоединяем воздушный шланг от корпуса датчика массового расхода воздуха (см. «Снятие дроссельного узла»).

Отсоединяем разъем от датчика массового расхода воздуха.

Ключом «на 8» отворачиваем два болта крепления кронштейнов передних опор корпуса фильтра.

Поддеваем отверткой заднюю опору корпуса фильтра и вынимаем ее из отверстия кронштейна.

Снимаем корпус фильтра с датчиком массового расхода воздуха, заборником холодного воздуха и кронштейнами передних опор.

Устанавливаем корпус фильтра в обратной последовательности.

Для облегчения установки резиновых опор в отверстия кронштейнов смазываем опоры проникающей смазкой типа WD-40.

Особенности автомобилей ВАЗ-21083-20 и ВАЗ-21093-20, оснащенных системой впрыска топлива.

Комплексная система управления двигателем (система впрыска топлива).

Особенности конструкции.

На автомобили ВАЗ-21083, ВАЗ-21093 и ВАЗ-21099 в вариантном исполнении устанавливают двигатель ВАЗ-2111-80 рабочим объемом 1,5 л, оснащенный системой распределенного впрыска топлива. Распределенным впрыск называется потому, что для каждого цилиндра топливо впрыскивается отдельной форсункой. Система впрыска топлива позволяет снизить токсичность отработавших газов при улучшении ездовых качеств автомобиля.

Существуют два типа систем распределенного впрыска: с обратной связью и без нее. Причем системы обоих типов могут быть с импортными комплектующими или отечественными.

Все эти системы имеют свои особенности устройства, диагностики и ремонта, которые подробно описаны в соответствующих отдельных руководствах по ремонту конкретных систем впрыска топлива. В данном разделе дается только краткое описание общих принципов устройства, работы и диагностики систем впрыска топлива, порядок снятия и установки узлов, а также приводятся особенности ремонта самого двигателя.

Если автомобиль оборудован системой с обратной связью (применяется в основном на экспортных автомобилях), в системе выпуска отработавших газов установлен нейтрализатор и датчик кислорода, который и обеспечивает обратную связь. Датчик отслеживает концентрацию кислорода в отработавших газах, а электронный блок управления по его сигналам поддерживает соотношение воздуха и топлива, обеспечивающее наиболее эффективную работу нейтрализатора.

В системе впрыска без обратной связи не устанавливают нейтрализатор и датчик кислорода, а для регулировки концентрации

СО в отработавших газах служит СО-потенциометр. В этой системе не применяется также система улавливания паров бензина.

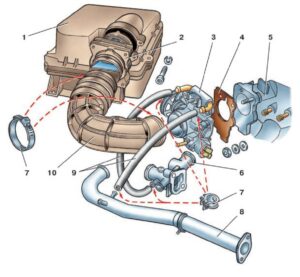

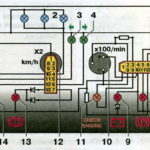

Расположение элементов системы управления двигателем в подкапотном пространстве (двигатель мод. 2111).

1 – датчик массового расхода воздуха; 2 – датчик температуры охлаждающей жидкости (установлен на патрубке системы охлаждения); 3 – датчик детонации (установлен в верхней части блока цилиндров между вторым и третьим цилиндрами); 4 – датчик положения коленчатого вала (установлен на крышке масляного насоса); 5 – дроссельный патрубок (на нем установлены датчик положения дроссельной заслонки и регулятор холостого хода); 6 – датчик скорости (установлен на коробке передач).

Предупреждения.

- Прежде чем снимать любые узлы системы управления впрыском, отсоедините провод от клеммы «-» аккумуляторной батареи.

- Не пускайте двигатель, если наконечники проводов на аккумуляторной батарее плохо затянуты.

- Никогда не отсоединяйте аккумуляторную батарею от бортовой сети автомобиля при работающем двигателе.

- При зарядке аккумуляторной батареи отсоединяйте ее от бортовой сети автомобиля.

- Не подвергайте электронный блок управления (ЭБУ) температуре выше 65 °С в рабочем состоянии и выше 80 °С в нерабочем (например, в сушильной камере). Надо снимать ЭБУ с автомобиля, если эта температура будет превышена.

- Не отсоединяйте от ЭБУ и не присоединяйте к нему разъемы жгута проводов при включенном зажигании.

- Перед выполнением электродуговой сварки на автомобиле отсоединяйте провода от аккумуляторной батареи и разъемы проводов от ЭБУ.

- Все измерения напряжения выполняйте цифровым вольтметром с внутренним со противлением не менее 10 МОм.

- Электронные узлы, применяемые в системе впрыска, рассчитаны на очень малое напряжение и поэтому легко могут быть повреждены электростатическим разрядом. Чтобы не допустить повреждений ЭБУ электростатическим разрядом: не прикасайтесь руками к штекерам ЭБУ или к электронным компонентам на его платах; при работе с ППЗУ блока управления не дотрагивайтесь до выводов микросхемы.

Система зажигания.

В системе зажигания не используются традиционные распределитель и катушка зажигания.

Здесь применяется модуль 5 (рис. 11.1) зажигания, состоящий из двух катушек зажигания и управляющей электроники высокой энергии.

Система зажигания не имеет подвижных деталей и поэтому не требует обслуживания. Она также не имеет регулировок (в том числе и угла опережения зажигания), так как управление зажиганием осуществляет контроллер.

В системе зажигания применяется метод распределения искры, называемый методом «холостой искры». Цилиндры двигателя объединены в пары 1-4 и 2-3, и искрообразование происходит одновременно в двух цилиндрах: в цилиндре, в котором заканчивается такт сжатия (рабочая искра), и в цилиндре, в котором происходит такт выпуска (холостая искра). В связи с постоянным направлением тока в обмотках катушек зажигания ток искрообразования у одной свечи всегда протекает с центрального электрода на боковой, а у второй – с бокового на центральный. Свечи применяются типа А17ДВРМ. Зазор между электродами свечей составляет 1,0–1,15 мм.

Рис. 11.1. Схема системы зажигания.

1 – аккумуляторная батарея; 2 – выключатель зажигания; 3 – реле зажигания; 4 – свечи зажигания; 5 – модуль зажигания; 6 – контроллер; 7 – датчик положения коленчатого вала; 8 – задающий диск; А – устройства согласования.

Управляет зажиганием в системе контроллер. Датчик положения коленчатого вала подает в контроллер опорный сигнал, на основе которого контроллер делает расчет последовательности срабатывания катушек в модуле зажигания. Для точного управления зажиганием контроллер использует следующую информацию: частота вращения коленчатого вала; нагрузка двигателя (массовый расход воздуха); температура охлаждающей жидкости; положение коленчатого вала; наличие детонации.

Система улавливания паров топлива.

Эта система применяется в системе впрыска с обратной связью. В системе применен метод улавливания паров угольным адсорбером.

Он установлен в моторном отсеке и соединен трубопроводами с топливным баком и дроссельным патрубком. На крышке адсорбера расположен электромагнитный клапан, который по сигналам контроллера переключает режимы работы системы. Когда двигатель не работает, электромагнитный клапан закрыт, и пары бензина из топливного бака по трубопроводу идут к адсорберу, где они поглощаются гранулированным активированным углем.

При работающем двигателе адсорбер продувается воздухом, и пары отсасываются к дроссельному патрубку, а затем во впускную трубу для сжигания в ходе рабочего процесса. Контроллер управляет продувкой адсорбера, включая электромагнитный клапан, расположенный на крышке адсорбера. При подаче на клапан напряжения он открывается, выпуская пары во впускную трубу. Управляется клапан по методу широтно-импульсной модуляции. Клапан включается и выключается с частотой 16 раз в секунду (16 Гц). Чем выше расход воздуха, тем больше длительность импульсов включения клапана. Контроллер включает клапан продувки адсорбера при выполнении всех следующих условий: температура охлаждающей жидкости выше 75 °С; система управления топливоподачей работает в режиме замкнутого цикла (с обратной связью); скорость автомобиля превышает 10 км/ч. После включения клапана критерий скорости меняется. Клапан отключится только при снижении скорости до 7 км/ч; открытие дроссельной заслонки превышает 4%. Этот фактор в дальнейшем не имеет значения, если он не превышает 99%. При полном открытии дроссельной заслонки контроллер отключает клапан продувки адсорбера.

Работа системы впрыска топлива.

Количество топлива, подаваемого форсунками, регулируется электрическим импульсным сигналом от контроллера (электронного блока управления). Контроллер отслеживает данные о состоянии двигателя, рассчитывает потребность в топливе и определяет необходимую длительность подачи топлива форсунками (длительность импульса). Для увеличения количества подаваемого топлива длительность импульса увеличивается, а для уменьшения подачи топлива – сокращается.

Контроллер обладает способностью оценивать результаты своих расчетов и команд, а также запоминать опыт недавней работы и действовать в соответствии с ним. «Самообучение» контроллера является непрерывным процессом, продолжающимся в течение всего срока эксплуатации автомобиля.

Топливо подается по одному из двух разных методов: синхронному, т.е. при определенном положении коленчатого вала, или асинхронному, т.е. независимо или без синхронизации с вращением коленчатого вала.

Синхронный впрыск топлива – преимущественно применяемый метод. Асинхронный впрыск топлива применяется в основном на режиме пуска двигателя. Форсунки включаются попарно и поочередно: сначала форсунки 1-го и 4-го цилиндров, а через 180° поворота коленчатого вала – форсунки 2-го и 3-го цилиндров и т.д. Таким образом, каждая форсунка включается один раз за оборот коленчатого вала, т.е. два раза за полный рабочий цикл двигателя. Независимо от метода впрыска подача топлива определяется состоянием двигателя, т.е. режимом его работы. Эти режимы обеспечиваются контроллером и описаны ниже.

Первоначальный впрыск топлива. Когда коленчатый вал двигателя начинает прокручиваться стартером, первый импульс от датчика положения коленчатого вала вызывает импульс от контроллера на включение сразу всех форсунок. Это служит для ускорения пуска двигателя. Первоначальный впрыск топлива происходит каждый раз при пуске. Длительность импульса впрыска зависит от температуры. На холодном двигателе импульс впрыска увеличивается для увеличения количества топлива, а на прогретом – длительность импульса уменьшается.

После первоначального впрыска контроллер переключается на соответствующий режим управления форсунками.

Режим пуска двигателя. При включении зажигания контроллер включает реле электробензонасоса, и он создает давление в магистрали подачи топлива к топливной рампе. Контроллер проверяет сигнал отдатчика температуры охлаждающей жидкости и определяет правильное соотношение воздуха и топлива для пуска. После начала вращения коленчатого вала контроллер работает в пусковом режиме, пока обороты не превысят 400 мин⁻¹ или не наступит режим продувки «залитого» двигателя.

Режим продувки двигателя. Если двигатель «залит топливом» (т.е. топливо намочило свечи зажигания), он может быть очищен путем полного открытия дроссельной заслонки при одновременном проворачивании коленчатого вала. При этом контроллер не подает импульсы впрыска на форсунки, и двигатель должен «очиститься». Контроллер поддерживает этот режим до тех пор, пока обороты двигателя ниже 400 мин⁻¹ и датчик положения дроссельной заслонки показывает, что она почти полностью открыта (более 75%).

Предупреждение.

- Если дроссельная заслонка удерживается почти полностью открытой при обычном пуске двигателя, то он не пустится, так как при полностью открытой дроссельной заслонке импульсы впрыска на форсунки не подаются.

Рабочий режим управления топливоподачей. После пуска двигателя (когда обороты более 400 мин⁻¹) контроллер управляет системой подачи топлива в рабочем режиме.

На этом режиме контроллер рассчитывает длительность импульса на форсунки по сигналам от датчика положения коленчатого вала (информация о частоте вращения), датчика массового расхода воздуха, датчика температуры охлаждающей жидкости и датчика положения дроссельной заслонки. Рассчитанная длительность импульса впрыска может давать соотношение воздуха и топлива, отличающееся от 14,7:1. Примером может служить непрогретое состояние двигателя, так как при этом для обеспечения хороших ездовых качеств требуется обогащенная смесь.

Рабочий режим для системы впрыска с обратной связью. В этой системе контроллер сначала рассчитывает длительность импульса на форсунки на основе сигналов от тех же датчиков, что и в системе впрыска без обратной связи. Отличие состоит в том, что в системе с обратной связью контроллер еще использует сигнал от датчика кислорода для корректировки и тонкой регулировки расчетного импульса, чтобы точно поддерживать соотношение воздуха и топлива на уровне 14,6-14,7:1. Это позволяет каталитическому нейтрализатору работать с максимальной эффективностью.

Работа системы с последовательным (фазированным) впрыском топлива. Отличие этой системы от описанных выше состоит в том, что контроллер включает форсунки не попарно, а последовательно, в порядке зажигания по цилиндрам (1-3-4-2).

Датчик фаз дает контроллеру сигнал о том, когда 1-й цилиндр находится в ВМТ в конце такта сжатия. На основании этого сигнала контроллер рассчитывает момент включения каждой форсунки, причем каждая форсунка впрыскивает топливо один раз за два оборо та коленчатого вала двигателя, т.е. за один полный рабочий цикл. Такой метод позволяет более точно дозировать топливо по цилиндрам и понизить уровень токсичности отработавших газов. Режим обогащения при ускорении. Контроллер следит за резкими изменениями положения дроссельной заслонки (по датчику положения дроссельной заслонки) и за сигналом датчика массового расхода воздуха и обеспечивает подачу добавочного количества топлива за счет увеличения длительности импульса впрыска. Режим обогащения при ускорении применяется только для управления топливоподачей в переходных условиях (при перемещении дроссельной заслонки).

Режим мощностного обогащения. Контроллер следит за сигналом датчика положения дроссельной заслонки и частотой вращения коленчатого вала для определения моментов, в которые водителю необходима максимальная мощность двигателя. Для достижения максимальной мощности требуется обогащенная горючая смесь, и контроллер изменяет соотношение воздуха и топлива приблизительно до 12:1. В системе впрыска с обратной связью на этом режиме сигнал датчика концентрации кислорода игнорируется, так как он будет указывать на обогащенность смеси.

Режим обеднения при торможении. При торможении автомобиля с закрытой дроссельной заслонкой могут увеличиться выбросы в атмосферу токсичных компонентов. Чтобы не допустить этого, контроллер следит за уменьшением угла открытия дроссельной заслонки и сигналом датчика массового расхода воздуха и своевременно уменьшает количество подаваемого топлива путем сокращения импульса впрыска.

Режим отключения подачи топлива при торможении двигателем. При торможении двигателем с включенной передачей и сцеплением контроллер может на короткие периоды времени полностью отключить импульсы впрыска топлива. Отключение и включение подачи топлива на этом режиме происходит при выполнении определенных условий по температуре охлаждающей жидкости, частоте вращения коленчатого вала, скорости автомобиля и углу открытия дроссельной заслонки.

Компенсация напряжения питания. При падении напряжения питания система зажигания может давать слабую искру, а механическое движение «открытия» форсунки может занимать больше времени.

Контроллер компенсирует это путем увеличения времени накопления энергии в катушках зажигания и длительности импульса впрыска. Соответственно при возрастании напряжения аккумуляторной батареи (или напряжения в бортовой сети автомобиля) контроллер уменьшает время накопления энергии в катушках зажигания и длительность впрыска.

Режим отключения подачи топлива. При выключенном зажигании топливо форсункой не подается, чем исключается самовоспламенение смеси при перегретом двигателе. Кроме того, импульсы впрыска топлива не подаются, если контроллер не получает опорных импульсов от датчика положения коленчатого вала, т.е. это означает, что двигатель не работает. Отключение подачи топлива также происходит при превышении предельно допустимой частоты вращения коленчатого вала двигателя, равной 6510 мин⁻¹, для защиты двигателя от перекрутки.

Управление электровентилятором системы охлаждения. Электровентилятор включается и выключается контроллером в зависимости от температуры двигателя, частоты вращения коленчатого вала, работы кондиционера (если он есть на автомобиле) и других факторов. Электровентилятор включается с помощью вспомогательного реле, расположенного в монтажном блоке.

При работе двигателя электровентилятор включается, если температура охлаждающей жидкости превысит 104 °С или будет дан запрос на включение кондиционера. Электровентилятор выключается после падения температуры охлаждающей жидкости ниже 101 °С, после выключения кондиционера или остановки двигателя.

Диагностика.

В статье приведены только краткие сведения по диагностике системы впрыска с помощью контрольной лампы «CHECK ENGINE» (см. ниже разд. «Неисправности системы впрыска топлива»). Подробно диагностика с использованием специальных приборов и диагностических карт описана в отдельных руководствах по ремонту систем распределенного впрыска топлива.

Контроллер (блок управления).

Контроллер 11 (см. рис. 3.1) (электронный блок управления), расположенный под панелью приборов с правой стороны, представляет собой управляющий центр системы впрыска топлива. Он непрерывно обрабатывает информацию от различных датчиков и управляет системами, влияющими на токсичность отработавших газов и на эксплуатационные показатели автомобиля.

Рис. 3.1. Схема системы впрыска топлива.

А – к подводящей трубе насоса охлаждающей жидкости; 1 – воздушный фильтр; 2 – датчик массового расхода воздуха; 3 – шланг впускной трубы; 4 – шланг подвода охлаждающей жидкости; 5 – дроссельный патрубок; 6 – регулятор холостого хода; 7 – датчик положения дроссельной заслонки; 8 – канал подогрева системы холостого хода; 9 – ресивер; 10 – шланг регулятора давления; 11 – электронный блок управления; 12 – реле включения электробензонасоса; 13 – топливный фильтр; 14 – топливный бак; 15 – электробензонасос с датчиком уровня топлива; 16 – сливная магистраль; 17 – подающая магистраль; 18 – регулятор давления топлива; 19 – впускная труба; 20 – рампа форсунок; 21 – форсунка; 22 – датчик скорости; 23 – датчик концентрации кислорода; 24 – приемная труба глушителя; 25 – коробка передач; 26 – головка блока цилиндров; 27 – выпускной патрубок системы охлаждения; 28 – датчик температуры охлаждающей жидкости.

В контроллер поступает следующая информация:

– о положении и частоте вращения коленчатого вала;

– массовом расходе воздуха двигателем;

– температуре охлаждающей жидкости;

– положении дроссельной заслонки;

– содержании кислорода в отработавших газах (в системе с обратной связью);

– наличии детонации в двигателе;

– напряжении в бортовой сети автомобиля;

– скорости автомобиля;

– положении распределительного вала (в системе с последовательным распределенным впрыском топлива);

– запросе на включение кондиционера (если он установлен на автомобиле).

На основе полученной информации контроллер управляет следующими системами и приборами:

– топливоподачей (форсунками и электробензонасосом);

– системой зажигания;

– регулятором холостого хода;

– адсорбером системы улавливания паров бензина (если эта система есть на автомобиле);

– вентилятором системы охлаждения двигателя;

– муфтой компрессора кондиционера (если он есть на автомобиле);

– системой диагностики.

Контроллер включает выходные цепи (форсунки, различные реле и т.д.) путем замыкания их на «массу» через выходные транзисторы контроллера. Единственное исключение – цепь реле топливного насоса. Только на обмотку этого реле контроллер подает напряжение +12 В.

Контроллер имеет встроенную систему диагностики. Он может распознавать неполадки в работе системы, предупреждая о них водителя через контрольную лампу «CHECK ENGINE».

Кроме того, он хранит диагностические коды, указывающие области неисправности, чтобы помочь специалистам в проведении ремонта.

Память. В контроллере имеется три вида памяти: оперативное запоминающее устройство (ОЗУ), однократно программируемое постоянное запоминающее устройство (ППЗУ) и электрически программируемое запоминающее устройство (ЭПЗУ).

Оперативное запоминающее устройство – это «блокнот» контроллера. Микропроцессор контроллера использует его для временного хранения измеряемых параметров для расчетов и для промежуточной информации.

Микропроцессор может по мере необходимости вносить в него данные или считывать их. Микросхема ОЗУ смонтирована на печатной плате контроллера. Эта память энергозависима и требует бесперебойного питания для сохранения. При прекращении подачи питания содержащиеся в ОЗУ диагностические коды неисправностей и расчетные данные стираются.

Программируемое постоянное запоминающее устройство (ППЗУ).

В ППЗУ находится общая программа, в которой содержится последовательность рабочих команд (алгоритмы управления) и различная калибровочная информация.

Эта информация представляет собой данные управления впрыском, зажиганием, холостым ходом и т.п., которые зависят от массы автомобиля, типа и мощности двигателя, от передаточных отношений трансмиссии и других факторов. ППЗУ называют еще запоминающим устройством калибровок. Содержимое ППЗУ не может быть изменено после программирования. Эта память не нуждается в питании для сохранения записанной в ней информации, которая не стирается при отключении питания, т.е. эта память является энергонезависимой.

ППЗУ устанавливается в панельке на плате контроллера (рис. 11.2) и может выниматься из контроллера и заменяться. ППЗУ индивидуально для каждой комплектации автомобиля, хотя на разных моделях автомобилей может быть применен один и тот же унифицированный контроллер. Поэтому при замене ППЗУ важно установить правильный номер модели и комплектации автомобиля.

А при замене дефектного контроллера необходимо оставлять прежнее ППЗУ (если оно исправно).

Рис. 11.2. Контроллер.

1 – программируемое постоянное запоминающее устройство (ППЗУ).

Электрически программируемое запоминающее устройство используется для временного хранения кодов-паролей противоугонной системы автомобиля (иммобилизатора). Коды-пароли, принимаемые контроллером от блока управления иммобилизатором (если он имеется на автомобиле), сравниваются с кодами, хранимыми в ЭПЗУ, и при этом разрешается или запрещается пуск двигателя. Эта память энергонезависима и может храниться без подачи питания на контроллер.

Датчики.

Датчик температуры охлаждающей жидкости представляет собой термистор (резистор, сопротивление которого изменяется от температуры). Датчик завернут в выпускной патрубок охлаждающей жидкости на головке цилиндров. При низкой температуре датчик имеет высокое сопротивление (при -40 °С – 100 кОм), а при высокой температуре – низкое (при 100 °С – 177 Ом). Температуру охлаждающей жидкости контроллер рассчитывает по падению напряжения на датчике. Падение напряжения высокое на холодном двигателе и низкое – на прогретом. Температура охлаждающей жидкости влияет на большинство характеристик, которыми управляет контроллер.

Для замены датчика:

1. Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Слейте охлаждающую жидкость из радиатора.

3. Для удобства работы снимите воздушный фильтр.

4. Отсоедините колодку с проводами от датчика температуры охлаждающей жидкости, отжав пластмассовый зажим. Выверните датчик из патрубка системы охлаждения.

5. Установите датчик в обратном порядке.

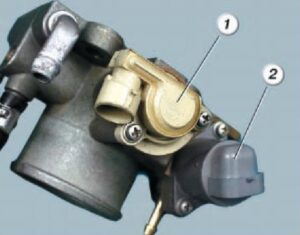

Датчик детонации прикреплен к верхней части блока цилиндров и улавливает аномальные вибрации (детонационные удары) в двигателе.

Чувствительным элементом датчика является пьезокристаллическая пластинка.

При детонации на выходе датчика генерируются импульсы напряжения, которые увеличиваются с возрастанием интенсивности детонационных ударов. Контроллер по сигналу датчика регулирует опережение зажигания для устранения детонационных вспышек топлива.

Для замены датчика:

1. Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Отсоедините колодку 1 с проводами от датчика 2 детонации. Отверните гайку крепления и снимите датчик со шпильки.

3. Установите датчик в обратном порядке.

Датчик массового расхода воздуха расположен между воздушным фильтром и шлангом впускной трубы. В нем находятся температурные датчики и нагревательный резистор. Проходящий воздух охлаждает один из датчиков, а электронная схема датчика преобразует эту разность температур в выходной сигнал для электронного блока управления. В разных вариантах систем впрыска топлива могут применяться датчики массового расхода воздуха двух типов. Они отличаются по устройству и по характеру выдаваемого сигнала, который может быть частотным или аналоговым. В первом случае в зависимости от расхода воздуха меняется частота сигнала, а во втором случае – напряжение. ЭБУ использует информацию от датчика массового расхода воздуха для определения длительности импульса открытия форсунок.

Для замены датчика:

1 Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Отжав снизу отверткой или пальцем пластмассовую защелку, отсоедините колодку 1 с проводами от датчика 3 массового расхода воздуха. Ослабьте затяжку хомута крепления и отсоедините шланг 2 от датчика. Отверните два винта крепления и снимите датчик с воздушного фильтра.

3. Установите датчик в обратном порядке.

СО-потенциометр (рис. 11.3) установлен на автомобилях с системой впрыска без обратной связи (без нейтрализатора и кислородного датчика) в моторном отсеке на стенке коробки воздухопритока и представляет собой переменный резистор. Он выдает в ЭБУ сигнал, который используется для регулировки состава топливовоздушной смеси с целью получения нормированного уровня концентрации окиси углерода (СО) в отработавших газах на холостом ходу. СО-потенциометр подобен винту качества смеси в карбюраторах. Регулировка содержания СО с помощью СО-потенциометра выполняется только на станции технического обслуживания с применением газоанализатора.

Рис. 11.3. СО-потенциометр.

Датчик скорости автомобиля установлен на коробке передач между приводом спидометра и наконечником гибкого вала привода спидометра. Принцип действия датчика основан на эффекте Холла. Датчик выдает на контроллер прямоугольные импульсы напряжения с частотой, пропорциональной скорости вращения ведущих колес.

Для замены датчика:

1. Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Отсоедините колодку с проводами от датчика скорости, сжав пружинные зажимы. Отверните датчик от привода спидометра. Установите датчик в обратном порядке.

Датчик положения дроссельной заслонки установлен сбоку на дроссельном патрубке и связан с осью дроссельной заслонки.

Датчик представляет собой потенциометр, на один конец которого подается плюс напряжения питания (5 В), а другой конец соединен с «массой». С третьего вывода потенциометра (от ползунка) идет выходной сигнал к контроллеру. Когда дроссельная заслонка поворачивается (от воздействия на педаль управления), изменяется напряжение на выходе датчика. При закрытой дроссельной заслонке оно ниже 0,7 В. Когда заслонка открывается, напряжение на выходе датчика растет и при полностью открытой заслонке должно быть более 4 В. Отслеживая выходное напряжение датчика, контроллер корректирует подачу топлива в зависимости от угла открытия дроссельной заслонки (т.е. по желанию водителя). Датчик положения дроссельной заслонки не требует никакой регулировки, так как контроллер воспринимает холостой ход (т.е. полное закрытие дроссельной заслонки) как нулевую отметку.

Для замены датчика:

1. Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Отсоедините колодку с проводами отдатчика положения дроссельной заслонки, отжав пластмассовую защелку.

3. Отверните два винта крепления и снимите датчик положения дроссельной заслонки с дроссельного патрубка (для наглядности патрубок снят).

4. Установите датчик в обратном порядке, при этом не забудьте установить поролоновое кольцо.

Регулятор холостого хода регулирует частоту вращения коленчатого вала на режиме холостого хода, управляя количеством подаваемого воздуха в обход закрытой дроссельной заслонки. Он состоит из двухполюсного шагового электродвигателя и соединенного с ним конусного клапана. Клапан выдвигается или убирается по сигналам контроллера.

Полностью выдвинутая игла регулятора (что соответствует 0 шагов) перекрывает поток воздуха. Когда игла вдвигается, то обеспечивается расход воздуха, пропорциональный количеству шагов отхода иглы от седла.

Для замены регулятора:

1. Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Отожмите пластмассовую защелку и отсоедините колодку с проводами от регулятора холостого хода, установленного на дроссельном патрубке.

3. Отверните два винта крепления и снимите регулятор с дроссельного патрубка (для наглядности патрубок снят).

4. Замените порванное или потерявшее эластичность уплотнительное кольцо 1 регулятора холостого хода.

Предупреждение.

- Не пытайтесь вытянуть или вдавить клапан 2, так как это может привести к выходу регулятора из строя. Для этой цели необходимо использовать диагностический прибор или специальный монитор.

5. Установите датчик в обратном порядке, смазав его уплотнительное кольцо моторным маслом.

Датчик положения коленчатого вала – индуктивного типа, предназначен для синхронизации работы контроллера с верхней мертвой точкой поршней 1-го и 4-го цилиндров и угловым положением коленчатого вала. Датчик установлен на крышке масляного насоса напротив задающего диска на шкиве привода генератора. Задающий диск представляет собой зубчатое колесо с 58 равноудаленными (6°) впадинами. При таком шаге на диске помещается 60 зубьев, но два зуба срезаны для создания импульса синхронизации («опорного» импульса), который необходим для согласования работы контроллера с ВМТ поршней в 1-м и 4-м цилиндрах.

При вращении коленчатого вала зубья изменяют магнитное поле датчика, наводя импульсы напряжения переменного тока. Установочный зазор между сердечником датчика и зубом диска должен находиться в пределах (1±0,2) мм. Контроллер по сигналам датчика определяет частоту вращения коленчатого вала и выдает импульсы на форсунки.

Для замены датчика:

1. Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Отсоедините колодку с проводами от датчика положения коленчатого вала.

3. Отверните болт 1 крепления и выньте датчик 2 из крышки масляного насоса (для наглядности крышка насоса снята).

4. Установите датчик в обратном порядке.

Датчик концентрации кислорода (лямбда-зонд) применяется в системе впрыска с обратной связью и устанавливается на приемной трубе глушителей. Кислород, содержащийся в отработавших газах, реагирует с датчиком кислорода, создавая разность потенциалов на выходе датчика. Она изменяется приблизительно от 0,1 В (высокое содержание кислорода – бедная смесь) до 0,9 В (мало кислорода – богатая смесь).

Для нормальной работы датчик должен иметь температуру не ниже 360 °С. Поэтому для быстрого прогрева после пуска двигателя в датчик встроен нагревательный элемент. Отслеживая выходное напряжение датчика концентрации кислорода, контроллер определяет, какую команду по корректировке состава рабочей смеси подавать на форсунки. Если смесь бедная (низкая разность потенциалов на выходе датчика), то дается команда на обогащение смеси. Если смесь богатая (высокая разность потенциалов), дается команда на обеднение смеси. Для замены датчика:

1. Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Разъедините колодку датчика и жгута проводов, отжав пластмассовую защелку.

3. Выверните датчик из приемной трубы глушителя (для наглядности приемная труба снята).

4. Установите датчик в обратном порядке.

Датчик фаз применяется в системе с последовательным впрыском топлива (двигатель мод. 2112) и устанавливается с левой передней стороны головки цилиндров. Принцип его действия основан на эффекте Холла.

В пазу датчика находится обод стального диска с прорезью. Этот диск закреплен на шкиве впускного распределительного вала. Когда прорезь диска проходит через паз датчика фаз, он выдает на контроллер отрицательный импульс, соответствующий положению поршня 1-го цилиндра в ВМТ в конце такта сжатия.

Для замены датчика:

1. Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Отожмите пластмассовую защелку и отсоедините колодку 2 с проводами от датчика 1 фаз. Отверните два болта крепления и снимите датчик.

3. Установите датчик в обратном порядке.

Сигнал запроса на включение кондиционера. Если на автомобиле установлен кондиционер, то сигнал поступает от выключателя кондиционера на панели приборов. В данном случае ЭБУ получает информацию о том, что водитель желает включить кондиционер.

Получив такой сигнал, ЭБУ сначала подстраивает регулятор холостого хода, чтобы компенсировать дополнительную нагрузку на двигатель от компрессора кондиционера, а затем включает реле, управляющее работой компрессора кондиционера.

Замена модуля зажигания.

Неисправный модуль зажигания ремонту не подлежит и его необходимо заменить.

1. Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Отжав вверх пластмассовый фиксатор, отсоедините колодку с проводами от клеммы модуля зажигания

3. Отсоедините высоковольтные провода от модуля зажигания.

4. Ослабьте затяжку нижнего болта крепления кронштейна модуля.

5. Отверните верхний болт крепления кронштейна.

6. Отверните гайку крепления кронштейна.

7. Снимите кронштейн с модулем.

8. Отверните три гайки крепления и снимите модуль с кронштейна.

9. Очистите пластину с обратной стороны модуля и поверхность кронштейна, так как они являются «массой», и установите модуль зажигания в обратном порядке.

10. Подключите высоковольтные провода к клеммам модуля в соответствии с номерами цилиндров на корпусе модуля.

Примечание.

- На высоковольтных проводах с обеих сторон также имеются метки с номерами цилиндров.

В систему питания двигателя с впрыском топлива входят: воздушный фильтр, дроссельный патрубок и элементы системы подачи топлива.

Воздушный фильтр.

Воздушный фильтр установлен в передней части моторного отсека на резиновых фиксаторах. Фильтрующий элемент – бумажный, с большой площадью фильтрующей поверхности. При замене фильтрующего элемента его необходимо устанавливать так, чтобы гофры были расположены параллельно осевой линии автомобиля. При снятии фильтра завод-изготовитель рекомендует срезать его резиновые опоры. В этом случае их придется заменить новыми.

Для снятия фильтра:

1. Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Отжав снизу отверткой или пальцем пластмассовую защелку, отсоедините колодку с проводами отдатчика массового расхода воздуха.

3. Ослабьте затяжку хомута крепления шланга впускной трубы к корпусу фильтра.

4. Выдавите из отверстий верхней поперечины рамки радиатора две резиновые опоры фильтра.

5. Приподняв переднюю часть фильтра, выдавите из отверстия кронштейна заднюю опору фильтра и

6. снимите фильтр с автомобиля, отсоединив шланг впускной трубы от корпуса фильтра.

7. Замените порванные или потерявшие эластичность резиновые опоры фильтра. Старые опоры срежьте ножом.

8. Установите фильтр в порядке, обратном снятию (для удобства можно снять аккумуляторную батарею). Резиновые опоры зафиксируйте в отверстиях, расправив их кромки с помощью отвертки.

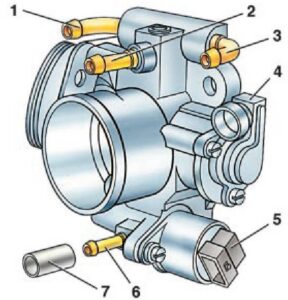

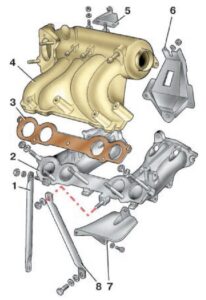

Дроссельный патрубок.

Дроссельный патрубок (рис. 11.4) закреплен на ресивере. Он дозирует количество воздуха, поступающего во впускную трубу. Поступлением воздуха в двигатель управляет дроссельная заслонка, соединенная с приводом педали акселератора.

В состав дроссельного патрубка входят датчик 4 положения дроссельной заслонки и регулятор 5 холостого хода. В проточной части дроссельного патрубка (перед дроссельной заслонкой и за ней) находятся отверстия отбора разрежения, необходимые для работы системы вентиляции картера и адсорбера системы улавливания паров бензина. Если последняя система не применяется, то штуцер для продувки адсорбера закрыт резиновой заглушкой 7.

Рис. 11.4. Дроссельный патрубок.

1 – патрубок подвода охлаждающей жидкости; 2 – патрубок системы вентиляции картера на холостом ходу; 3 – патрубок для отвода охлаждающей жидкости; 4 – датчик положения дроссельной заслонки; 5 – регулятор холостого хода; 6 – штуцер для продувки адсорбера; 7 – заглушка.

Признаками не полностью закрывающейся дроссельной заслонки могут быть повышенные частота вращения коленчатого вала на холостом ходу и расход топлива, а не полностью открывающейся – двигатель не развивает полной мощности, недостаточная приемистость двигателя, рывки и провалы в работе двигателя при движении автомобиля. При данных неисправностях сначала попробуйте отрегулировать привод дроссельной заслонки или замените трос Если это не приведет к положительному результату, замените дроссельный патрубок.

Предупреждение.

- Запрещается выворачивать винты 1 крепления дроссельной заслонки. Положение дроссельной заслонки отрегулировано на заводе, поэтому регулировочный винт 2 дроссельной заслонки трогать не рекомендуется.

1. Отсоедините провод от клеммы «-» аккумуляторной батареи.

2. Слейте жидкость из радиатора системы охлаждения.

3. Ослабьте затяжку трех хомутов крепления и снимите шланг впускной трубы со шлангом большой ветви вентиляции картера.

4. Ослабьте затяжку хомутов и отсоедините шланги слива 1 охлаждающей жидкости из дроссельного патрубка, малой ветви вентиляции 2 картера и подачи 3 жидкости в дроссельный патрубок. При этом учтите, что из шланга 3 выльется небольшое количество охлаждающей жидкости. Поэтому подставьте под шланг емкость или подложите тряпку.

5. Поверните сектор привода дроссельной заслонки до упора и отсоедините от него тягу привода дроссельной заслонки.

6. Отсоедините колодку с проводами от датчика положения дроссельной заслонки, отжав пластмассовую защелку.

7. Отсоедините колодку с проводами от регулятора холостого хода, отжав пластмассовую защелку.

8. Ослабьте затяжку хомута и отсоедините шланг продувки адсорбера.

9. Отверните две гайки крепления дроссельного патрубка и снимите дроссельный патрубок со шпилек на ресивере. Обратите внимание, под каждой гайкой установлены по две шайбы (одна плоская и одна пружинная).

10. Снимите прокладку либо с ресивера, либо с дроссельного патрубка.

11. Если при замене дроссельного патрубка на новом патрубке не установлены датчик 1 положения дроссельной заслонки и регулятор 2 холостого хода, переставьте их со старого патрубка. Для этого отверните по два винта их крепления.

12. Загрязненный дроссельный патрубок очистите жидкостью для чистки карбюраторов, предварительно сняв с него датчик и регулятор. Очистите также загрязненные регулятор и датчик (запрещается использовать для их очистки растворители).

13. Очистите поверхность корпуса от остатков старой прокладки.

14. Установите дроссельный патрубок в обратном порядке. При этом учтите, что прокладка одноразовая и ее необходимо заменить. Затем отрегулируйте привод дроссельной заслонки.

Система подачи топлива.

Предупреждение.

- При работе двигателя в системе подачи топлива поддерживается давление 284-325 кПа (2,9-3,3 кг/см²), поэтому перед проведением работ, связанных с отсоединением любых топливных трубок и шлангов, необходимо снизить давление в системе.

Для снижения давления:

1. Затормозите автомобиль стояночным тормозом и включите нейтральную передачу.