Конструкция двигателя. Двигатель ЗМЗ-409.10 – руководство по ремонту.

Конструкция двигателя.

Кривошипно-шатунный механизм.

Блок цилиндров – чугунный, выполнен в виде моноблока с картерной частью опущенной ниже оси коленчатого вала. Между цилиндрами в верхней плите имеются прорези для охлаждающей жидкости. В нижней части блока расположены пять гнезд коренных подшипников. Крышки подшипников обрабатываются в сборе с блоком цилиндров и поэтому они не взаимозаменяемы.

Головка цилиндров – отлита из алюминиевого сплава, имеет два впускных и два выпускных клапана на каждый цилиндр. В верхней части головки цилиндров размещены два распределительных вала. Отверстия под свечи зажигания находятся в центре камер сгорания.

Поршень – отлит из алюминиевого сплава с кольцевой терморегулирующей вставкой, юбка выполнена с бочкообразным вертикальным профилем и микрорельефом для улучшения приработки и снижения потерь на трение.

На днище каждого поршня сделаны четыре цековки, которые предотвращают касание (удары) о днище поршня тарелок клапанов при нарушении фаз газораспределения.

Поршневые кольца – устанавливаются по три на каждом поршне: два компрессионных и одно маслосъемное. Наружная поверхность верхнего компрессионного кольца, прилегающая к цилиндру, покрыта слоем пористого хрома, нижнего кольца – слоем олова или вся поверхность кольца фосфатирована.

Маслосъемное кольцо состоит из чугунного кольца коробчатого типа с рабочими поясками, покрытыми хромом, и пружинного расширителя.

Коленчатый вал – отлит из высокопрочного чугуна, пятиопорный, имеет для лучшей разгрузки опор восемь противовесов. Носок и хвостовик вала уплотняются самоподжимными резиновыми сальниками.

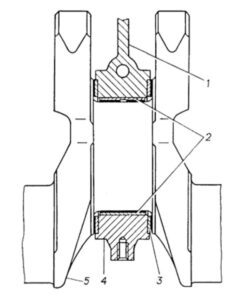

Вал динамически сбалансирован. Осевое перемещение вала ограничено двумя шайбами 3 (рисунок 3), расположенными по обе стороны среднего (третьего) коренного подшипника. Каждая из упорных шайб состоит из двух полушайб: верхней и нижней.

Рисунок 3. Средний (упорный) подшипник коленчатого вала.

1 – блок; 2 – вкладыши подшипника; 3 – упорные шайбы; 4 – крышка подшипника; 5 – вал коленчатый.

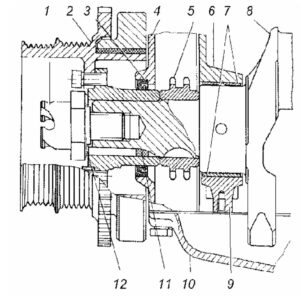

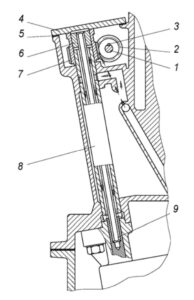

На переднем конце коленчатого вала (рисунок 4) устанавливаются: ведущая звездочка 5, шкив-демпфер со ступицей 2 и храповик 1.

Рисунок 4. Передний конец коленчатого вала.

1 – храповик; 2 – шкив-демпфер со ступицей; 3 – сальник; 4 – крышка цепи; 5 – звездочка; 6 – блок; 7 – вкладыши; 8 – коленчатый вал; 9 – крышка подшипника; 10 – масляный картер; 11 – пробка уплотнительная; 12 – стопорная шайба храповика.

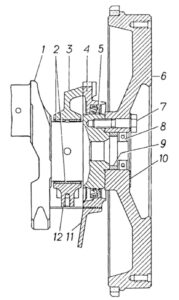

На заднем конце коленчатого вала (рисунок 5), после установки вала в блок и заднего сальника на вал, крепится маховик 6.

Рисунок 5. Задний конец коленчатого вала.

1 – вал коленчатый; 2 – вкладыши подшипника; 3 – блок; 4 – сальникодержатель; 5 – сальник; 6 – маховик: 7 – болт маховика; 8 – подшипник; 9 – втулка распорная; 10 – шайба болтов маховика; 11 – картер масляный; 12 – крышка подшипника.

Направление вращения коленчатого вала правое – по ГОСТ 22836.

Шатун – стальной кованый с отверстием подачи масла для охлаждения днища поршня. Крышки шатуна, при переборке двигателя, нельзя переставлять с одного шатуна на другой.

Вкладыши подшипников коленчатого вала и шатунов – сталеалюминиевые. Верхние вкладыши коренных подшипников с канавками, нижние – без канавок.

Газораспределительный механизм.

Распределительные валы – отлиты из чугуна. Для достижения высокой износостойкости рабочей поверхности введен отбел кулачков.

Валы вращаются в подшипниках, образованных головкой цилиндров и съемными алюминиевыми крышками. Эти крышки обрабатываются в сборе с головкой цилиндров и поэтому не взаимозаменяемы.

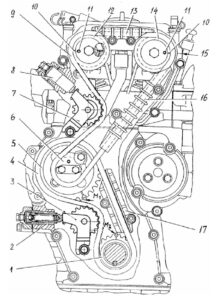

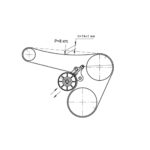

Привод распределительных валов (рисунок 6) – цепной, двухступенчатый.

Включает в себя: звездочку 1 коленчатого вала, ведомую 5 и ведущую 6 звездочки промежуточного вала, ведомые звездочки 12 и 14 распределительных валов, две цепи (72 и 92 звена) 4 и 9, гидронатяжители с усиленной пружиной 2 и 8, рычаги натяжного устройства 3 и 7 и успокоители цепей 13, 16 и 17. Натяжение цепи каждой ступени осуществляется гидронатяжителями, размещенными: один – на передней крышке блока цилиндров (крышке цепи), другой – на головке цилиндров.

Рисунок 6. Привод распределительных валов.

1 – звездочка коленчатого вала; 2 – гидронатяжитель нижний; 3 – рычаг натяжного устройства нижней цепи; 4 – цепь нижняя; 5 –звездочка промежуточного вала ведомая; 6 – звездочка промежуточного вала ведущая; 7 – рычаг натяжного устройства верхней цепи; 8 – гидронатяжитель верхний; 9 – цепь верхняя; 10 – установочная метка на звездочке; 11 – установочные штифты; 12 – звездочка распределительного вала впускных клапанов; 13 – успокоитель цепи верхний; 14 – звездочка распределительного вала выпускных клапанов; 15 – верхняя плоскость головки цилиндров; 16 – успокоитель цепи средний; 17 – успокоитель цепи нижний; М 1 и М 2 – установочные метки на блоке.

Клапаны – изготовлены из жаропрочной стали и имеют возможность в процессе работы проворачиваться. Клапаны взаимозаменяемы с аналогичными клапанами двигателя ВАЗ-2108.

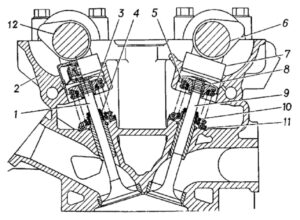

Привод клапанов (рисунок 7) от распределительных валов непосредственный через цилиндрические гидротолкатели 7, для которых выполнены направляющие отверстия в головке цилиндров. Применение гидравлических толкателей исключает необходимость регулировки зазоров.

Рисунок 7. Привод клапанов.

1 – клапан впускной; 2 – головка цилиндров; 3 – тарелка пружины клапана; 4 – колпачок маслоотражательный; 5 – пружина клапана наружная; 6 – вал распределительный выпускных клапанов; 7 – гидротолкатель; 8 – сухарь клапана; 9 – клапан выпускной; 10 – пружина клапана внутренняя; 11 – шайба опорная пружины клапана; 12 – вал распределительный впускных клапанов.

Пружины клапанов – двойные. Пружины и детали их крепления взаимозаменяемы с аналогичными деталями двигателя ВАЗ-2108.

Гидротолкатели – выполнены в виде цилиндрического стакана с плунжерной парой и подводом масла от магистрали в головке цилиндров.

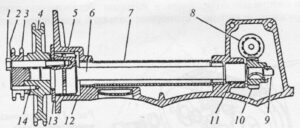

Вал промежуточный (рисунок 8) – предназначен для установки на нем звездочек 3 и 4 привода распределительных валов, а также винтовой шестерни 9 привода масляного насоса.

Рисунок 8. Вал промежуточный.

1 – болт; 2 – пластина стопорная; 3 – звездочка ведущая; 4 – звездочка ведомая; 5 – втулка передняя вала; 6 – вал промежуточный; 7 – труба промежуточного вала; 8 – гайка; 9 – шестерня привода масляного насоса ведущая; 10 – втулка задняя вала; 11 – блок; 12 – фланец промежуточного вала; 13 – штифт; 14 – шестерня привода масляного насоса ведомая.

Система смазки.

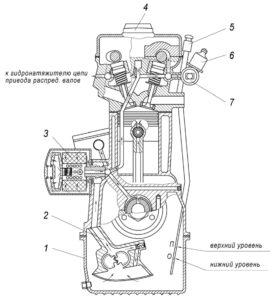

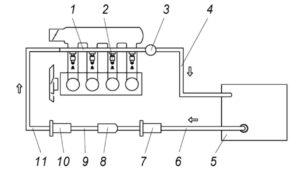

Система смазки (рисунок 9) – комбинированная с подачей масла к трущимся поверхностям под давлением и разбрызгиванием.

Система смазки включает: масляный картер 1, масляный насос 2 с приемным патрубком и редукционным клапаном, привод масляного насоса, масляные каналы в блоке, головке цилиндров и коленчатом валу, полнопоточный масляный фильтр 3, стержневой указатель уровня масла 5, крышку маслозаливной горловины 4, датчики давления масла 6 и 7.

На указателе уровня масла имеются метки: верхнего уровня – “П” и нижнего уровня – “0“. Уровень масла должен находиться между этими метками.

Циркуляция масла происходит следующим образом. Насос засасывает масло из картера и по каналу в блоке подводит его к полнопоточному фильтру.

После фильтра масло поступает в главную масляную магистраль и через каналы в блоке смазывает коренные подшипники, подшипники промежуточного вала, верхний подшипник валика привода масляного насоса и подводится к гидронатяжителю цепи первой ступени привода распределительных валов. От коренных подшипников масло через внутренние каналы коленчатого вала смазывает шатунные подшипники и от них через отверстия в шатунах смазываются поршневые пальцы.

От верхнего подшипника валика привода масляного насоса масло через поперечные сверления и внутреннюю полость валика подается для смазки нижнего подшипника валика и опорной поверхности ведомой шестерни привода.

Шестерни привода маслонасоса смазываются струей масла через сверление в главной масляной магистрали.

Для охлаждения поршня масло через отверстие в верхней головке шатуна брызгает на днище поршня.

Из главной масляной магистрали масло через канал в блоке поступает в головку цилиндров, смазывает опоры распределительных валов и подводится к гидронатяжителю цепи второй ступени привода распределительных валов, к гидротолкателям и к датчикам давления масла. Вытекая из зазоров и стекая в картер в передней части головки цилиндров, масло смазывает цепи, рычаги натяжного устройства и звездочки привода распределительных валов.

Контроль за давлением масла осуществляется датчиком давления 6 и указателем на щитке приборов. Кроме того, система снабжена датчиком аварийного давления масла 7 и сигнализатором аварийного давления масла.

Сигнализатор аварийного давления масла загорается при 40…80 кПа (0,4…0,8 кгс/см²). Датчики давления ввернуты в штуцер, установленный в масляный канал головки цилиндров.

Рисунок 9. Схема смазки двигателя.

1 – масляный картер; 2 – масляный насос; 3 – масляный фильтр; 4 – крышка маслозаливной горловины; 5 – указатель уровня масла; 6 – датчик указателя давления масла; 7 – датчик сигнализатора аварийного давления масла.

Масляный насос (рисунок 10) – шестеренчатого типа, установлен внутри масляного картера и крепится к блоку цилиндров двумя болтами и держателем масляного насоса. Ведущая шестерня 1 неподвижно закреплена на валике 3 с помощью штифта, а ведомая 5 свободно вращается на оси 4, запрессованной в корпусе 2 насоса. Корпус насоса изготовлен из алюминиевого сплава, перегородка 6 – из чугуна, шестерни – из металлокерамики. К корпусу тремя винтами крепится литой из алюминиевого сплава приемный патрубок 7 с сеткой.

Рисунок 10. Масляный насос.

1 – ведущая шестерня; 2 – корпус; 3 – валик; 4 – ось; 5 – ведомая шестерня; 6 – перегородка; 7 – приемный патрубок с сеткой и редукционным клапаном.

Привод масляного насоса (рисунок 11) осуществляется парой винтовых шестерен от промежуточного вала 1 привода распределительных валов.

Промежуточный вал вращается во втулках, запрессованных в расточки блока цилиндров.

На валу с помощью шпонки 3 установлена и закреплена фланцевой гайкой ведущая шестерня 2, находящаяся в зацеплении с ведомой шестерней 7, напрессованной на валик 8, вращающийся в расточках блока цилиндров.

В верхнюю часть ведомой шестерни запрессована втулка 6, имеющая внутреннее шестигранное отверстие. В отверстие втулки вставляется шестигранный валик 9, нижний конец которого входит в шестигранное отверстие валика масляного насоса.

Рисунок 11. Привод масляного насоса.

1 – промежуточный вал; 2 – ведущая шестерня; 3 – шпонка; 4 – крышка; 5 – прокладка; 6 – втулка; 7 – ведомая шестерня; 8 – валик: 9 – шестигранный валик привода масляного насоса.

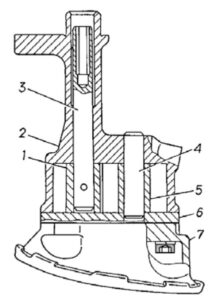

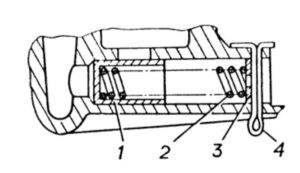

Редукционный клапан (рисунок 12) плунжерного типа, расположен в корпусе маслоприемника. Редукционный клапан отрегулирован на заводе установкой тарированной пружины. Менять регулировку клапана в эксплуатации не рекомендуется.

Рисунок 12. Редукционный клапан.

1 – плунжер; 2 – пружина; 3 – шайба; 4 – шплинт.

Масляный фильтр. На двигатель устанавливается масляный фильтр 2105-1012005-НК-2 однократного использования. Устройство фильтра приведено на рисунок 13.

Рисунок 13. Масляный фильтр 2105С-1012005-НК-2 со сменными фильтрующими элементами.

1 – пружина; 2 – корпус; 3 – фильтрующий элемент перепускного клапана; 4 – перепускной клапан; 5 – фильтрующий элемент; 6 – противодренажный клапан; 7 – крышка; 8 – прокладка.

Масло под давлением через входное отверстие в крышке 7 попадает в полость между наружной поверхностью фильтрующего элемента 5 и корпусом 2, проходит через фильтрующую штору элемента 5, очищается и попадает через центральное отверстие крышки 7 в главную масляную магистраль.

При пуске холодного двигателя или предельном загрязнении фильтрующего элемента 5 очистка и подача масла происходит через фильтрующий элемент 3 и перепускной клапан 4. При этом на фильтрующем элементе 3 происходит отложение механических примесей как поступающих с маслом из масляного картера, так и смываемых потоком масла с фильтрующей шторы элемента 5.

Вытекание масла из фильтра при неработающем двигателе предотвращается противодренажным клапаном 6.

Система охлаждения.

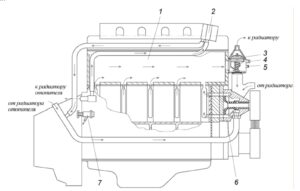

Система охлаждения (рисунок 14) – жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости. Система состоит из водяной рубашки блока цилиндров и водяной рубашки головки цилиндров двигателя, водяного насоса 6, термостата 3, сливного краника 7, датчика указателя температуры охлаждающей жидкости 4, датчик сигнализатора аварийной температуры охлаждающей жидкости, установленного в верхний бачок радиатора.

Рисунок 14. Система охлаждения двигателя.

1 – двигатель; 2 – патрубок дросселя; 3 – термостат; 4 – датчик указателя температуры охлаждающей жидкости; 5 – датчик температурного состояния двигателя; 6 – водяной насос; 7 – сливной краник блока цилиндров.

Наиболее выгодный температурный режим охлаждающей жидкости лежит в пределах 80…90° С. Указанная температура поддерживается при помощи термостата, действующего автоматически и жалюзи, управляемых водителем.

Поддержание термостатом правильного температурного режима в системе охлаждения оказывает решающее влияние на износ деталей двигателя и экономичность его работы.

Для контроля температуры охлаждающей жидкости на щитке приборов автомобиля имеется указатель температуры, датчик которого ввернут в корпус термостата. Кроме того, на щитке приборов автомобиля имеется сигнализатор аварийной температуры, загорающийся красным светом при повышении температуры жидкости свыше 104 °С. Датчик сигнализатора аварийной температуры ввернут в верхний бачок радиатора. При загорании сигнализатора следует немедленно остановить двигатель и устранить причину перегрева охлаждающей жидкости.

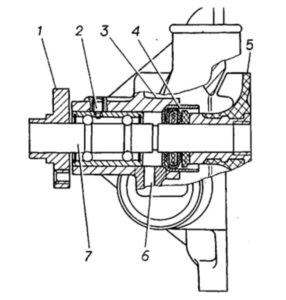

Водяной насос (рисунок 15) центробежного типа. Подшипник 7 отделен от охлаждающей жидкости самоподжимным сальником 4 неразборной конструкции, внутри которого расположены манжета и уплотняющая шайба. Жидкость, просачивающаяся через сальник, не попадает в подшипник, а вытекает наружу через контрольное отверстие 6, которое периодически надо прочищать.

Подшипник от перемещения удерживается фиксатором 2, который завернут до упора и закернен. Подшипник заполняется смазкой при сборке и в процессе эксплуатации добавления смазки не требуется. Ступица 1 и крыльчатка 5 напрессованы на валик подшипника.

Рисунок 15. Водяной насос.

1 – ступица; 2 – фиксатор; 3 корпус; 4 – сальник; 5 – крыльчатка; 6 – контрольное отверстие для выхода охлаждающей жидкости; 7 – подшипник.

Привод насоса (и генератора) осуществляется поликлиновым ремнем 6РК 1220.

Система питания топливом.

Система питания топливом осуществляется посредством впрыска топлива во впускную трубу электромагнитными форсунками, управляемыми микропроцессором.

Система питания (рисунок 16) состоит из топливного бака 5, топливопроводов 4, 6 и 9, электробензонасоса 8, топливных фильтров 7 и 10, топливопровода двигателя 1, отлитого из алюминиевого сплава, с регулятором давления топлива 3 и электромагнитными форсунками 2.

Рисунок 16. Схема системы питания двигателя топливом.

1 – топливопровод двигателя; 2 – электромагнитные форсунки; 3 – регулятор давления топлива; 4 – топливопровод отвода топлива в бак; 5 – топливный бак; 6 – топливопровод низкого давления; 7 – топливный фильтр грубой очистки; 8 – электробензонасос; 9 – топливопровод высокого давления; 10 – фильтр тонкой очистки топлива; 11 – топливопровод высокого давления.

Система впуска воздуха и выпуска отработавших газов.

Впускная система состоит из впускной трубы и ресивера, отлитых из алюминиевого сплава. Геометрические параметры системы позволяют реализовать газодинамический наддув двигателя. На режиме холостого хода и малых нагрузках воздух в двигатель поступает через отдельную систему непосредственно к впускным клапанам.

Выпускной коллектор отлит из чугуна. Для улучшения очистки цилиндров двигателя от отработавших газов патрубки от каждого цилиндра соединены между собой 1 и 4, 2 и 3. Это уменьшает влияние работы одного цилиндра на другой и позволяет реализовать эффект настроенного выпуска отработавших газов.

Система вентиляции картера.

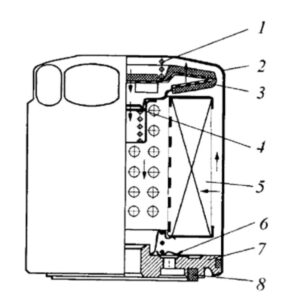

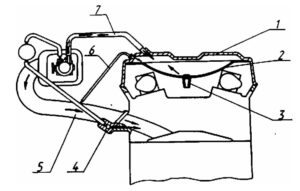

Система вентиляции картера (рисунок 17) – закрытая, принудительная, действующая за счет разрежения во впускной системе. Маслоотражатель размещен в крышке клапанов.

Рисунок 17. Схема вентиляции картера двигателя.

1 – крышка клапанов; 2 – маслоотражатель; 3 – трубка маслоотражательная; 4 – продольный канал системы холостого хода; 5 – ресивер с впускной трубой; 6 – шланг малой ветви вентиляции; 7 – шланг основной ветви вентиляции.

При работе двигателя на холостом ходу газы из картера отсасываются через малую ветвь в канал системы подачи воздуха на холостом ходу, откуда попадают во впускные каналы головки цилиндров. На остальных режимах вентиляция осуществляется через дроссель ресивера и впускную трубу.

Внимание!

- При эксплуатации не нарушайте герметичность системы вентиляции и не допускайте работу двигателя при открытой маслозаливной горловине. Это вызывает повышенный унос масла с картерными газами и загрязнение окружающей среды.