| Наименование дефекта |

Способ устранения |

Место контроля |

| 1. Блок цилиндров |

| 1.1 Пробоины на стенках цилиндров, трещины на верхней плоскости блока, в районе водяной рубашки и на ребрах, поддерживающих коренные подшипники, пробоины на водяной рубашке и картере. |

Браковать. |

– |

| 1.2 Износ диаметра цилиндра свыше 0,1 мм. |

Браковать. |

|

| 1.3 Увеличение некруглости и нецилиндричности гильз блока цилиндров до 0,08- 0,1 мм. |

Браковать. |

| 1.4 Повреждение резьбовых отверстий в виде забоин или срыва резьбы менее двух витков. |

Ремонтировать. Прогнать резьбу метчиком номинального размера. |

| 1.5 Износ или срыв резьбы резьбовых отверстий более двух витков. |

Ремонтировать.

Нарезать резьбу увеличенного ремонтного размера.

Установка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера или установкой резьбовых спиральных вставок. |

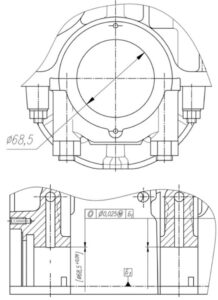

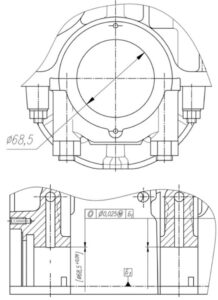

| 1.6 Износ диаметров опор под вкладыши коренных подшипников более 68,5 (+0,019) мм. |

Браковать. Замер диаметров опор под вкладыши коренных подшипников производить на блоке цилиндров, собранном с соответствующими крышками коренных подшипников. |

|

| 1.7 Несоосность опор для коленчатого вала относительно оси коленчатого вала более 0,15 мм. |

Браковать блок цилиндров. |

| 1.8 Износ опор распределительного вала в блоке 0,75 мм. |

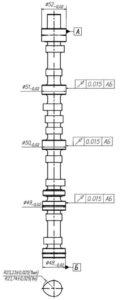

Извлечь втулки распределительного вала.

Запрессовать в блок втулки распределительного вала.

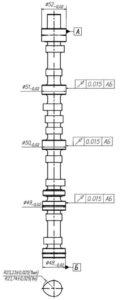

Расточить втулки, уменьшая диаметр каждой последующей втулки, начиная с Ø52 мм, на 1 мм.

Ø52+0,065/+0,040

Ø51+0,065/+0,040

Ø50+0,065/+0,040

Ø49+0,065/+0,040

Ø48+0,065/+0,040 |

|

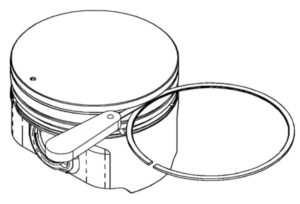

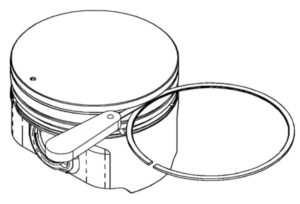

| 2. Поршень. |

| 2.1. Механические повреждения (трещины, сколы, задиры на поверхности юбки). |

Браковать поршень. |

|

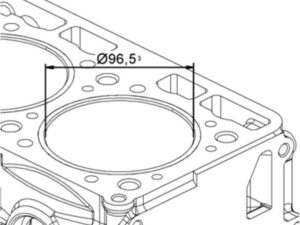

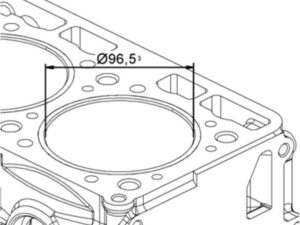

| 2.1. Износ диаметров поршней менее 96,35 мм. |

Ремонтировать. Заменить поршни |

|

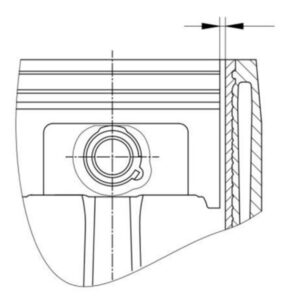

| 2.2. Износ ширины канавки:

под верхнее компрессионное кольцо более 1,35 мм.

под нижнее компрессионное кольцо более 1,65 мм.

под маслосъемное кольцо более 3,14 мм. |

Браковать поршень. |

|

| 2.3. Зазор по высоте между канавкой и компрессионными кольцами более 0,08мм. |

Браковать поршень.

Замерять щупом в нескольких точках. |

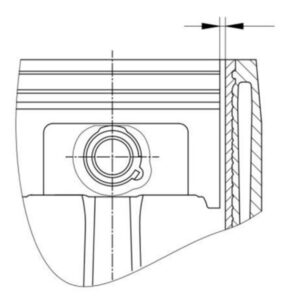

| 3. Гильза цилиндров – поршень. |

| 3.1. Зазор между поршнем и цилиндром более 0,30 мм.

Замер производить в двух взаимно-перпендикулярных направлениях (по оси коленчатого вала и перпендикулярно к ней) и в двух поясах (на расстоянии 8-10 мм и 60-65 мм от верхней плоскости блока). Принимается наибольший размер. Поршень замерять на расстоянии 5-10 мм от низа юбки в плоскости, перпендикулярной к оси поршневого пальца. |

Ремонтировать. Произвести подбор поршня к цилиндру, выдерживая зазор от 0,030 до 0,054 мм между цилиндром и поршнем. |

|

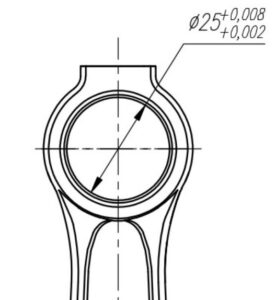

| 4. Шатун |

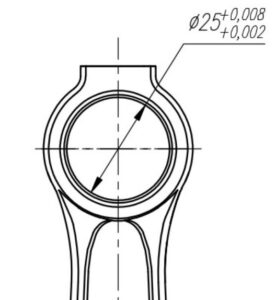

| 4.1. Износ диаметра поршневой головки шатуна более 25,045 мм. |

Ремонтировать. Заменить втулку поршневой головки шатуна ремонтной втулкой, запрессовать в шатун. Расточить в номинальный размер. |

|

| 5. Вал распределительный. |

| 5.1. Наличие трещин любого характера и расположения распределительного вала. |

Браковать. |

|

| 5.2. Задиры и глубокие раковины на поверхности опорных шеек и кулачков распределительного вала. |

Браковать. |

| 5.3. Износ кулачков распределительного вала по высоте более чем на 0,5 мм. |

Распределительный вал заменить на новый. |

| 5.4. Изгиб распределительного вала. |

Вал устанавливается в центрах.

Проверяется индикатором по затылкам впускных и выпускных кулачков второго и третьего цилиндров. Если биение превышает 0,03 мм заменить вал. |

| 5.5. Износ опорных шеек. Зазор в сопряжении с гнездом блока более 0,15. |

Перешлифовать шейки уменьшая их размер не более чем на 0,75, с сохранением допусков.

Установить ремонтные втулки см. п. 1.8. |

| 6. Вал коленчатый. |

| 6.1. Трещины любого характера и расположения. |

Браковать. |

Фаски и отверстия передего и заднего концов коленчатого вала не пригодны для установки на шлифовальный станок. |

| 6.2. Повреждения резьб или срыв резьбы в отверстиях не более двух ниток. |

Ремонтировать. Прогнать резьбу метчиком до номинального размера. |

|

| 6.3. Износ или срыв резьбы в отверстиях более двух ниток. |

В отверстиях под болты крепления маховика – Браковать.

В отверстиях под пробки, в отверстиях под храповик – Ремонтировать нарезанием ремонтной резьбы. |

| 6.4. Износ диаметра коренных шеек менее 63,934 мм. |

Ремонтировать.

Шлифовать коренные шейки под один из ремонтных размеров:

первый ремонтный – Ø 63,75 (-0,013) мм;

второй ремонтный – Ø 63,50 (-0,013) мм;

третий ремонтный – Ø 63,25 (-0,013) мм;

четвертый ремонтный – Ø 63,00 (-0,013) мм;

пятый ремонтный – Ø 62,75 (-0,013) мм;

шестой ремонтный – Ø 62,50 (-0,013) мм.

После ремонта использовать соответствующие ремонтные вкладыши. |

| 6.5. Износ диаметра шатунных шеек менее 57,951 мм. |

Ремонтировать.

Шлифовать шатунные шейки под один из ремонтных размеров:

первый ремонтный – Ø 57,75 (-0,013) мм;

второй ремонтный – Ø 57,50 (-0,013) мм;

третий ремонтный – Ø 57,25 (-0,013) мм;

четвертый ремонтный – Ø 57,00 (-0,013) мм;

пятый ремонтный – Ø 56,75 (-0,013) мм;

шестой ремонтный – Ø 56,50 (-0,013) мм.

После ремонта использовать соответствующие ремонтные вкладыши. |

| 6.6. Биение коренных шеек более 0,05 мм. |

Браковать. |

| После проведения ремонтных работ промыть коленчатый вал. Для чего вывернете пробки грязеуловителей, промойте полости и масляные каналы металлическим ершиком с моющим составом (таблица 7). Затем промыть полости керосином и высушить. Завернуть пробки с нанесением на резьбу анаэробного герметика Трибопласт-9, Фиксатор-9 или Гермикон-9 с моментом 3,8…4,2 кгс/м Чистку полостей коленчатого вала проводить при каждой разборке двигателя. |

| 7. Головка блока цилиндров, клапанный механизм. |

| 7.1. Наличие пробоин, прогара и трещин на стенках камеры сгорания и разрушение перемычек между гнездами. |

Браковать головку блока цилиндров. |

|

| 7.2. Износ или срыв резьбы более двух ниток. |

Ремонтировать.

Нарезание резьбы увеличенного ремонтного размера.

Постановка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера. |

| 7.3. Неплоскостность поверхности головки блока цилиндров прилегающей к блоку цилиндров. |

Ремонтировать.

До 0,2 мм – шлифовать, необходимый размер 0,03/100 мм.

Более 0,2 мм – заменить головку блока цилиндров. |

| 7.4. Ослабление посадки втулки клапанов в головке блока цилиндров. |

Заменить головку блока цилиндров. |

| 7.5. Зазор в сопряжении клапан втулка более 0,25 мм. |

Ремонтировать.

Клапан и втулку заменить новыми.

Фаски седел прошлифовать, центрируя по отверстию во втулке, выдерживая размеры, указанные на рисунке, обеспечивая концентричность фаски на седле клапана с отверстием во втулке в пределах 0,025 мм. |

| 7.6. Коробление тарелки клапана и прогорание клапана и седла клапана. |

Ремонтировать.

Седло прошлифовать.

Клапан заменить на новый. |

| 7.7. Износ диаметра стержня клапана.

Выпускной менее 8,905мм.

Впускной менее 8,925 мм. |

Заменить клапан. |

| 7.8. Износ диаметров отверстий направляющих втулок более 9,022 мм. |

Ремонтировать.

Выпрессовать направляющие втулки.

Запрессовать новые ремонтные втулки в головку блока цилиндров

Развернуть отверстия втулок в номинальный размер. |