Ремонт деталей, узлов и агрегатов. Двигатель ЗМЗ-40522.10 – руководство по эксплуатации, техническому обслуживанию и ремонту.

- Ремонт двигателя. Двигатель ЗМЗ-40522.10 – руководство по эксплуатации, техническому обслуживанию и ремонту.

- Двигатель ЗМЗ-40522.10 – руководство по эксплуатации, техническому обслуживанию и ремонту.

Ремонт деталей, узлов и агрегатов двигателя.

Блок цилиндров, поршни, шатуны, промежуточный вал.

Блоки с пробоинами на стенках цилиндров, с трещинами на верхней плоскости блока и на ребрах, поддерживающих коренные подшипники, с пробоинами на водяной рубашке и картере подлежат выбраковке.

Повреждения резьбовых отверстий, в виде забоин или срыва резьбы менее двух ниток, восстанавливают прогонкой резьбы метчиком номинального размера.

Резьбовые отверстия, имеющие износ или срывы резьбы более двух ниток, ремонтируются нарезанием резьбы увеличенного ремонтного размера, постановкой резьбовых ввертышей с последующим нарезанием в них резьбы нормального размера или установкой резьбовых спиральных вставок, последний способ ремонта наиболее эффективный и менее трудоемкий.

1. Ремонт цилиндров.

В результате естественного износа цилиндры в блоке приобретают по длине форму неправильного конуса, а по окружности – овала. Наибольшей величины износ достигает в верхней части цилиндров против верхнего компрессионного кольца, при положении поршня в ВМТ, наименьший – в нижней части, при положении поршня в НМТ.

В случае износа и необходимости обработки одного или нескольких дефектных цилиндров под ремонтный размер 96 мм, следует обрабатывать все цилиндры блока до этого размера.

Фактический диаметр цилиндров для их обработки определяется исходя из размерной группы нового поршня, предназначенного для работы в данном цилиндре, и зазора 0,036…0,060 мм между поршнем и цилиндром (табл.2).

Таблица 2. Размерные группы поршней и цилиндров блока.

| Ремонтное увеличение | Обозначение группы | Диаметр, мм | |

| Поршня (юбка) | Цилиндра | ||

| – | A* | 95,488…95,500 | 95,536…95,548 |

| B | 95,500…95,512 | 95,548…95,560 | |

| C | 95,512…95,524 | 95,560…95,572 | |

| D | 95,524…95,536 | 95,572…95,584 | |

| E | 95,536…95,548 | 95,584…95,596 | |

| 0,5 | A* | 95,988…96,000 | 96,036…96,048 |

| B | 96,000…96,012 | 96,048…96,060 | |

| C | 96,012…96,024 | 96,060…96,072 | |

| D | 96,024…96,036 | 96,072…96,084 | |

| E | 96,036…96,048 | 96,084…96,096 | |

| 1,0 | A* | 96,488…96,500 | 96,536…96,548 |

| B | 96,500…96,512 | 96,548…96,560 | |

| C | 96,512…96,524 | 96,560…96,572 | |

| D | 96,524…96,536 | 96,572…96,584 | |

| E | 96,536…96,548 | 96,584…96,596 | |

* – на ранних двигателях группы обозначались буквами «А», «Б», «В», «Г», «Д» соответственно.

Для ремонта цилиндров двигателя выпускаются поршни и поршневые кольца двух ремонтных размеров 96,0 мм и 96,5 мм, а также поршневые комплекты с поршнями и кольцами номинального и ремонтных размеров.

2. Ремонт опор промежуточного вала.

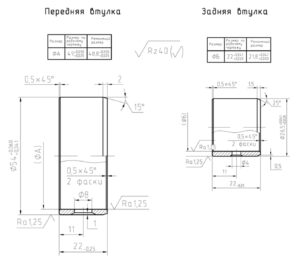

Ремонт втулок опор промежуточного вала заключается в их замене стандартными или ремонтными, увеличенной толщины, в зависимости от износа посадачных отверстий в блоке цилиндров и последующей расточкой внутреннего отверстия втулок под стандартный или ремонтный размер, в зависимости от износа опорных шеек промежуточного вала. Ремонтные втулки изготовить из антифрикционного сплава: алюминий или бронза (рис.45).

Стандартные втулки заменять на ремонтные также при ослаблении их посадки или проворачивании.

Перед установкой опор промежуточного вала демонтировать трубку. При установке ремонтных втулок обеспечить совпадение отверстий масляных каналов. Расточку опор промежуточного вала производить за одну установку для обеспечения соосности. Новую трубку запрессовать с использованием анаэробного герметика «Фиксатор-9».

Шейки промежуточного вала шлифуют под ремонтный размер в случае износа, превышающего максимально допустимый.

3. Ремонт опор привода масляного насоса.

В случае износа отверстий под привод масляного насоса более допустимого, отверстия расточить до ремонтного размера под ремонтные втулки. Ремонтные втулки изготовить из серого чугуна наружным диаметром 21(+0,062; +0,041) мм и длиной: нижняя – 17 мм, верхняя – 30 мм. Запрессовать ремонтные втулки, просверлить в верхней втулке через отверстие с конической резьбой сквозное отверстие для подвода масла Ø 3,5 мм, входящее в масляную магистраль блока цилиндров, и обработать отверстия во втулках до номинального размера. Обработку посадочных отверстий блока цилиндров под втулки и отверстий втулок производить за одну установку.

Рис.45. Ремонтные втулки опор промежуточного вала.

4. Ремонт шатуна.

При превышении непараллельности осей отверстий поршневой и кривошипной головок максимально допустимой величины шатун деформирован и подлежит замене. В случае износа отверстия втулки шатуна под палец более допустимого необходимо заменить втулку, выполнить проточку во втулке под масляный канал и обработать отверстие втулки под палец. Перед установкой новой втулки замерить диаметр посадочного отверстия шатуна – при износе отверстия более допустимого шатун браковать.

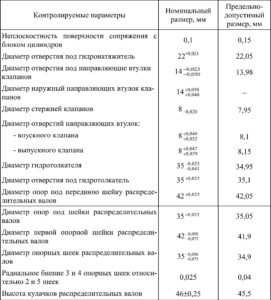

Таблица 3. Контролируемые параметры при ремонте блока цилиндров, поршней, шатунов и промежуточного вала.

* – допуск 0,060 мм разбит на 5 групп по 0,012 мм.

Коленчатый вал.

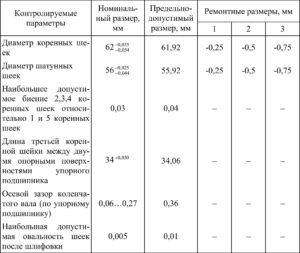

Контролируемые параметры коленчатого вала при проверке технического состояния приведены в табл.4.

При наличии трещин любого характера коленчатый вал подлежит выбраковке.

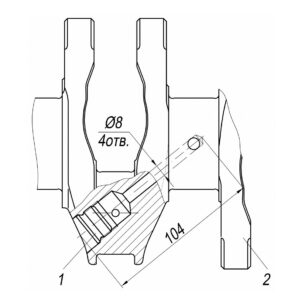

Для удаления отложений из полостей шатунных шеек и масляных каналов необходимо вывернуть четыре пробки 1 (рис.46) из шатунных шеек, промыть раствором каустической соды (NaOH), нагретым до плюс 80°С, и металлическим ёршиком тщательно прочистить полости и каналы. Промыть полости керосином и высушить сжатым воздухом, после чего завернуть пробки на место моментом 37…51 Н·м (3,8…5,2 кгс·м), предварительно нанеся на их резьбовую поверхность анаэробный герметик «Стопор-9».

Рис.46. Удаление продуктов износа и нагара из полостей шатунных шеек коленчатого вала.

1 – пробка масляного канала; 2 – коленчатый вал.

В процессе работы коренные и шатунные шейки коленчатого вала изнашиваются, теряют геометрическую форму, что снижает работоспособность кривошипно-шатунного механизма, вызывает повышенный износ цилиндров и поршневых колец, при этом может произойти выталкивание поршневым пальцем стопорных колец из канавок в поршне и выход поршневого пальца из поршня.

Коренные и шатунные шейки коленчатого вала в результате износа принимают форму конуса и овала.

Если коренные и шатунные шейки изношены более максимально допустимых размеров и если конусность и овальность шеек более 0,04 мм, то шейки вала необходимо шлифовать в один из ремонтных размеров. Все одноименные шейки шлифуют в один ремонтный размер. Острые кромки фасок масляных каналов притупляют конусным абразивным инструментом, а затем шейки и фаски полируют. Радиусы галтелей коренных и шатунных шеек 2,25…2,5 мм.

При износе поверхности заднего фланца коленчатого вала под рабочей кромкой сальника сместить сальник для контакта рабочей кромки с неизношенной поверхностью и предотвращения утечек масла. Для этого установить распорное кольцо необходимой толщины между сальникодержателем и сальником.

При повреждении резьбы в отверстиях до двух ниток ее восстанавливают прогонкой под размер рабочего чертежа. Если сорвано две и более ниток, то ремонт производят:

- резьба в отверстиях под болты крепления маховика – установкой резьбовых спиральных вставок;

- резьба в отверстии под стяжной болт – нарезанием ремонтной резьбы;

- резьбы в отверстиях под пробки – нарезанием ремонтной резьбы.

Таблица 4. Контролируемые параметры при ремонте коленчатого вала.

Головка цилиндров, клапанный механизм и распределительные валы

Перед ремонтом необходимо определить ремонтопригодность головки цилиндров. Головка цилиндров является неремонтопригодной в следующих случаях:

- наличие пробоин, прогара и трещин на стенках камеры сгорания и разрушения перемычек между гнездами;

- износы отверстий под шейки распределительных валов более максимально допустимого значения;

- износы отверстий под гидротолкатели и гидронатяжитель свыше максимально допустимого значения.

Для замера диаметра опор распределительных валов в головке цилиндров крышки опор, с целью их центрирования, закрепить с помощью оправки, в качестве которой допускается использовать новые гидротолкатели.

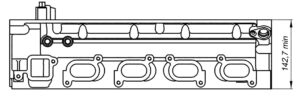

При неплоскостности поверхности сопряжения головки цилиндров с блоком цилиндров (измеряется на контрольной плите с помощью щупа) более допустимой величины обработать поверхность до устранения дефекта, но до размера высоты головки не менее 142,7 мм (рис.47).

Рис.47. Минимальная высота головки цилиндров.

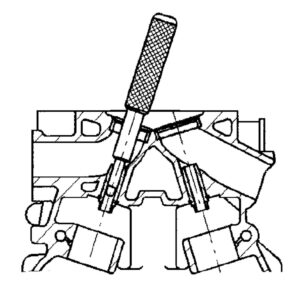

Для проверки герметичности клапанов необходимо залить керосин поочередно во впускные и выпускные каналы головки цилиндров. Протекание керосина из-под тарелок клапанов свидетельствует об их негерметичности. «Рассухарить» клапаны с помощью специального приспособления (рис.48) и уложить в порядке, соответствующем расположению клапанов в головке, для последующей установки на прежние места.

Удалить нагар со снятых клапанов, который мешает полному наполнению цилиндров горючей смесью.

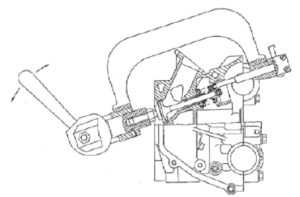

Рис.48. Снятие клапанных пружин.

Притереть клапаны, используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А. Перед началом притирки следует проверить, нет ли коробления тарелки клапана и прогорания клапана и седла. При наличии этих дефектов восстановить герметичность клапана одной притиркой невозможно и следует сначала прошлифовать седло, а поврежденный клапан заменить новым.

Клапаны с деформированными стержнями, значительной выработкой на торце или трещинах на тарелке также подлежат замене.

Если зазор между клапаном и втулкой превышает 0,20 мм, то герметичность также не может быть восстановлена. В этом случае клапан или втулку, в зависимости от износа, следует заменить новыми.

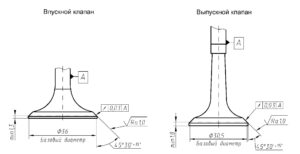

При негерметичности клапана из-за дефектов рабочей фаски клапана (износ, риски, раковины) обработать рабочую фаску клапана по размерам рис.49.

При этом расстояние от плоскости контрольного диаметра до плоскости тарелки не должно быть менее 1,3 мм для впускного клапана и 1,8 мм для выпускного.

Рис.49. Обработка фасок клапанов.

Если увеличенный зазор между направляющей втулкой и клапаном не может быть восстановлен заменой клапана, втулку клапана следует заменить.

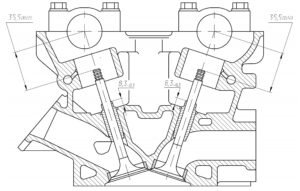

Перед выпрессовыванием направляющих втулок необходимо определить ремонтопригодность головки цилиндров. Головка цилиндров является ремонтопригодной, если после перешлифовки седла расстояние от оси распределительного вала до торца стержня клапана, прижатого к рабочей фаске седла, будет составлять не менее 35,5 мм (рис.50). Если данное условие невыполнимо – головка цилиндров ремонту не подлежит.

Рис.50.

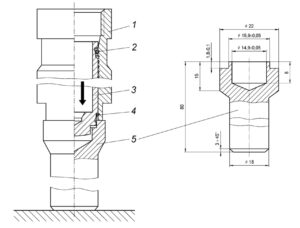

Выпрессовывание направляющей втулки производится с помощью оправки (рис.51).

Рис.51. Выпрессовка втулки клапана.

При расстоянии менее 35,5 мм не будет обеспечена посадка клапана на седло в результате предельного сжатия гидротолкателя.

Перед установкой направляющую втулку клапана охладить в двуокиси углерода (сухом льду) до –40…–45 °С, а головку цилиндров нагреть до температуры +160…+170 °С. Втулки при сборке должны вставляться в гнезда головки свободно или с легким усилием до размера выступания верхнего торца втулки над телом головки 8…8,3 мм (рис.50).

После установки направляющей втулки развернуть отверстие втулки под клапан и прошлифовать фаску седла, центрируя инструмент по отверстию во втулке.

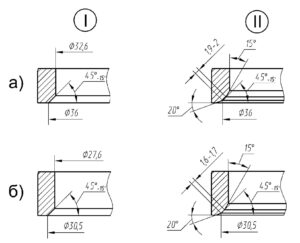

Профрезеровать вспомогательные фаски под углом 20°, 15°, и рабочую фаску под углом 45° с учетом размера базового диаметра 36 мм или 30,5 мм и ширины фаски согласно рис.52. При обработке седла обеспечить концентричность фаски на седле клапана с отверстием во втулке в пределах 0,025 мм общих показаний индикатора (биение рабочей фаски седла относительно отверстия втулки 0,05 мм).

Рис.52. Обработка новых седел клапанов.

а – седло впускного клапана; б – седло выпускного клапана; I – новое седло; II – седло после ремонта.

По окончании обработки седел и притирки клапанов все газовые каналы тщательно очистить и продуть сжатым воздухом, чтобы не осталось абразивной пыли. Стержни клапанов перед сборкой смазать маслом, применяемым для двигателя.

Напрессовать на направляющие втулки клапанов новые маслоотражательные колпачки с помощью оправки, вставить клапаны во втулки согласно их расположению до снятия и собрать их с пружинами с помощью приспособления (рис.51). Убедиться, что сухари вошли в кольцевые канавки клапанов.

Рекомендуется маслоотражательные колпачки при ремонте головки цилиндров всегда заменять новыми. С течением времени резина маслоотражательных колпачков теряет эластичность, появляются трещины и расслоения, что способствует проникновению масла в камеру сгорания и повышенному угару масла.

Резьбовые отверстия, имеющие износ или срывы резьбы более двух ниток, ремонтируются нарезанием резьбы увеличенного ремонтного размера, постановкой резьбовых ввертышей с последующим нарезанием в них резьбы нормального размера или установкой резьбовых спиральных вставок, последний способ ремонта наиболее эффективный и малотрудоемкий.

При срыве резьбы под свечи зажигания более одной нитки поставить резьбовые пружинные вставки ВР14 1,25 15 ТУ 10.16.0001.150-89.

Замерить объем камер сгорания головки цилиндров при установленных клапанах и свечах зажигания. Объем камер сгорания должен составлять 55…57,5 см³, при этом разница объемов в одной головке должна быть не более 1,5 см³. Для приведения объема камер допускается срезать необходимый объем вытеснителей – приливов, находящихся по бокам камеры сгорания между впускными и выпускными клапанами.

Проверить упругость клапанных пружин, так как при длительной работе их упругость падает и нарушается кинематическая связь отдельных звеньев газораспределительного механизма. Это приведет к снижению мощности, перерасходу топлива, перебоям в работе двигателя и стукам клапанов. Уменьшение контрольных нагрузок клапанных пружин не должно превышать 10 % от номинальных величин. Усилие новой клапанной пружины (одинарная пружина) при сжатии ее до длины 34,7 мм должно быть 251,3 ± 18,8 Н (25,6 ± 1,9 кгс), а при сжатии до 25,7 мм – 490 ± 31,8 Н (50 ± 3,3 кгс). Пружины, имеющие наработку более 200 тыс. км подлежат замене, независимо от результатов контроля.

При подсборке головки цилиндров очистить камеры сгорания и газовые каналы головки цилиндров от нагара и отложений, протереть и продуть сжатым воздухом.

При наличии трещин любого характера распределительные валы подлежат выбраковке.

Поверхности опорных шеек и кулачков должны быть без задиров и глубоких раковин и не иметь износов, превышающих предельно допустимые. После проверки валов, необходимо зачистить и отполировать поверхности шеек и кулачков.

Таблица 5. Контролируемые параметры при ремонте головки цилиндров, клапанного механизма и распределительных валов.

Проверка и корректировка фаз газораспределения.

Гидротолкатель.

После запуска холодного двигателя возможно появление стука гидротолкателей клапанов, который должен исчезнуть по мере прогрева двигателя до температуры охлаждающей жидкости плюс 80…90°С. Если стук не исчезает более чем через 30 минут после достижения указанной температуры, необходимо проверить исправность гидротолкателей как указано далее.

Стук появляющийся при пуске холодного двигателя, многократном пуске двигателя (при нескольких неудачных пусках), пуске двигателя после длительной стоянки и исчезающий впоследствии с прогревом двигателя не является неисправностью гидротолкателя. Данный стук гидротолкателей вызывается всасыванием воздуха в камеру гидрокомпенсатора гидротолкателя, что приводит к потере его жёсткости и работе привода клапанов с ударами.

Для удаления воздуха рекомендуется выполнить следующие действия:

- запустить и прогреть двигатель до рабочей температуры. На 3…4 минуты установить режим работы двигателя на постоянной частоте вращения 2500 об/мин или на изменяющемся интервале частот вращения 2000…3000 об/мин, затем в течение 15…30 секунд прослушать работу двигателя на холостом ходу. В 90 % случаев стук должен прекратиться;

- если стук не прекратился, повторить цикл до 5 раз;

- в случае, если стук не прекратился после вышеуказанных работ, отработать ещё 15 минут на режиме частоты вращения 2000…3000 об/мин, затем 15…30 секунд прослушать работу двигателя на холостом ходу.

В случае, если стук не устранился после 5 циклов плюс 15 минут работы двигателя, необходимо выполнить следующие работы:

- при помощи стетоскопа (или другого прибора, усиливающего звук) локализовать источник стука;

- снять крышку клапанов;

- медленно проворачивая распределительные валы установить поочерёдно все гидротолкатели в положение «клапан полностью закрыт» и в этом положении проверить их посредством приложения усилия на рабочий торец по оси перемещения:

- а) упругая эластичность при кратковременном приложении усилия около 10 Н (1 кгс) свидетельствует о наличии воздуха в камере высокого давления компенсатора;

- б) появление зазора между рабочим торцом гидротолкателя и кулачком при приложении нагрузки около 20…30 Н (2…3 кгс) на время 10…15 сек и исчезновении после снятия нагрузки, свидетельствует о негерметичности обратного клапана компенсатора или износе плунжерной пары гидрокомпенсатора;

- в) наличие зазора между рабочим торцом и кулачком распределительного вала свидетельствует о подклинивании компенсатора.

Заменить гидротолкатели имеющие вышеуказанные признаки.

При отсутствии перечисленных замечаний, извлечь все гидротолкатели из гнезд головки цилиндров и проверить внешний вид гидротолкателей, кулачков распределительного вала на наличие грубых царапин, трещин, следов износа, посторонних частиц, загрязнения. Проверить подачу масла к гидротолкателям, приработку на торце гидротолкателя и вращение в гнезде. Детали, имеющие неустранимые замечания – заменить. Проверить осадку под нагрузкой клапанных пружин (см. «Головка цилиндров»).

Гидротолкатели, расположенные в местах, локализованных стетоскопом, заменить на новые.

Гидронатяжитель.

Гидронатяжитель подлежит проверке и ремонту при обнаружении стука в зоне передней крышки головки цилиндров и крышки цепи. Стук отчетливо слышен при резком сбросе частоты вращения коленчатого вала с помощью стетофонендоскопа, приставленного к пробке крышки верхнего или нижнего гидронатяжителя, причинами которого могут быть заклинивание плунжера и негерметичность шарикового клапана.

Кроме гидронатяжителя причинами стука также могут быть: износ звездочек, повышенная вытяжка цепи, разрушение успокоителя цепи.

Для снятия гидронатяжителя необходимо отвернуть два болта крепления крышки гидронатяжителя, снять крышку с прокладкой, затем извлечь из отверстия гидронатяжитель в разряженном состоянии.

После снятия гидронатяжителя с двигателя необходимо проверить его состояние.

Внимание!

- После каждого снятия гидронатяжителя перед его последующей установкой на двигатель необходимо его разобрать и «зарядить».

1. Проверка состояния, разборка и зарядка гидронатяжителей, применяемых без адаптеров.

Если плунжер гидронатяжителя при надавливании на его сферический конец пальцем руки неподвижен – он заклинен. Заклинивание плунжера, как правило, вызвано перекосом и заклиниванием запорного кольца, имеющего на торцах разреза с трудом различимые на глаз заусенцы или неплоскостность, образующиеся при изготовлении кольца. Заклиненный гидронатяжитель можно восстановить, разобрав его, промыв его детали в керосине и заменив запорное кольцо (наружный диаметр кольца 16,6 -0,3 мм, материал – пружинная проволока диаметром 1 мм).

Чтобы проверить герметичность шарикового клапана и резьбы корпуса, необходимо, не выливая масло из гидронатяжителя, вынуть из корпуса плунжер и пружину. Вставить плунжер сферическим торцом в отверстие корпуса гидронатяжителя. Надавливая на противоположный торец плунжера большим пальцем руки, визуально определить величину пропуска масла. Даже незначительный пропуск масла через клапан или резьбу свидетельствует об их негерметичности.

Допускается незначительное капельное выделение масла через две диаметрально расположенные риски на торце корпуса гидронатяжителя, предназначенные для выхода воздуха из его внутренней полости.

Герметичность клапана можно попытаться восстановить, промыв узел шарикового клапана в бензине, осторожно нажимая при этом на шариковый клапан тонкой проволокой или спичкой через маслоподводящее отверстие в корпусе клапана. Если промывка клапана не даст результата, то гидронатяжитель следует заменить.

Разборку гидронатяжителя производите в следующем порядке:

- вывернуть клапан из корпуса, для чего закрепить в тисках стальную пластину толщиной 1,8…1,9 мм, выставив ее над губками тисков на 2…3 мм;

- установить на пластину гидронатяжитель в вертикальном положении так, чтобы пластина вошла в прорезь на корпусе клапана и ключом 19 мм отвернуть корпус;

- вынуть из корпуса пружину и вылить масло;

- вынуть из корпуса плунжер в сборе с запорным и стопорным кольцами, для чего передвинуть плунжер по корпусу так, чтобы запорное кольцо прошло все канавки в корпусе и попало в канавку под стопорное кольцо, после чего, осторожно покачивая плунжер из стороны в сторону, вывести запорное кольцо из этой канавки.

Сборка гидронатяжителя производится в следующей последовательности:

- на закрепленную вертикально оправку 5 (рис.59) установить корпус гидронатяжителя 1;

Рис.59. Сборка гидронатяжителя с помощью оправки.

1 – корпус; 2 – запорное кольцо; 3 – плунжер; 4 – стопорное кольцо; 5 – оправка.

- в корпус гидронатяжителя вставить плунжер 3 до упора стопорного кольца 4 на плунжере в поясок оправки;

- нажать металлическим стержнем диаметром 5…7 мм (можно отверткой) на дно плунжера или пальцем руки на торец плунжера так, чтобы стопорное кольцо с канавки на плунжере перешло в канавку корпуса (слышен легкий фиксирующий щелчок). Произойдет фиксация корпуса и плунжера – «зарядка». Одновременно запорное кольцо 2 войдет в первую канавку корпуса;

- заполнить внутреннюю полость корпуса и плунжера чистым моторным маслом, применяемым на двигателе;

- вставить в плунжер пружину;

- на пружину установить клапан гидронатяжителя и, сжимая пружину, наживить, а затем вручную завернуть его в корпус, при этом стопорное кольцо на плунжере должно находиться в проточке корпуса и препятствовать перемещению плунжера в корпусе;

- снять гидронатяжитель с оправки и окончательно завернуть клапан в корпус моментом 18,6…23,5 Н·м (1,9…2,4 кгс·м), используя пластину толщиной 1,8…1,9 мм, зажатую в тисках, и ключ 19 мм, как при разборке гидронатяжителя.

2. Проверка состояния и зарядка гидронатяжителей, применяемых с адаптерами.

После снятия с двигателя плунжер гидронатяжителя должен быть полностью выдвинут из корпуса. Длина гидронатяжителя при этом должна быть 55,5 мм. Нахождение плунжера в промежуточном положении говорит о его заклинивании. Такой гидронатяжитель подлежит замене.

Для зарядки гидронатяжитель следует медленно сжать до длины 39,5 мм, утапливая плунжер в корпус. Масло, при этом, будет вытекать через зазор между корпусом и плунжером.

При сжатии гидронатяжителя до требуемой длины запорное кольцо перейдёт в первую канавку корпуса, имеющую специальный профиль, позволяющий плунжеру удерживаться в корпусе в транспортном положении, которое показано на рис.25.

3. Установка гидронатяжителя на двигатель:

- смазать чистым моторным маслом, применяемым на двигателе, отверстие под гидронатяжитель в крышке цепи или головке цилиндров и установить со- бранный гидронатяжитель (или гидронатяжитель с адаптером) до касания башма- ка, но не нажимать на гидронатяжитель, с целью исключения преждевременной его «разрядки»;

- закрыть крышкой с шумоизоляционной прокладкой гидронатяжитель, затянув болты, и вывернуть пробку из отверстия крышки;

- через отверстие в крышке гидронатяжителя нажать металлическим стержнем или отверткой на гидронатяжитель, переместив его до упора, затем отпустить, при этом стопорное кольцо на плунжере выйдет из зацепления с корпусом гидронатяжителя и даст возможность плунжеру и корпусу перемещаться под действием пружины. Корпус (или адаптер) переместится до упора в крышку гидронатяжителя, а гидронатяжитель натянет цепь через башмак;

- завернуть пробку в крышку гидронатяжителя, предварительно нанеся на резьбу пробки анаэробный герметик «Фиксатор-6».

Внимание!

- 1. Разряжать гидронатяжители следует только после затяжки болтов крепления их крышек. Преждевременная разрядка гидронатяжителя при незатянутой крышке и последующая затяжка болтов крышек приведет к жесткому расклиниванию гидронатяжителя и исключению гидравлического регулирования натяжения цепи, что повлечет многократное увеличение нагрузок в приводе, ускоренный износ и выход из строя деталей привода распределительных валов.

- 2. На двигатель устанавливайте только «заряженный» гидронатяжитель, когда плунжер удерживается в корпусе с помощью стопорного кольца.

- После каждого снятия гидронатяжителя перед его последующей установкой необходимо произвести его зарядку.

- 3. Не допускается на собранном гидронатяжителе нажатие на выступающий из корпуса носик плунжера во избежание выхода плунжера из зацепления с корпусом под действием сжатой пружины.

- 4. Не допускается при сборке зажимать корпус гидронатяжителя во избежание нарушения геометрии пары плунжер-корпус.

- 5. Не допускается разукомплектовывать корпус с плунжером, так как они составляют подобранную пару по зазору.

- 6. После замены гидронатяжителя при работе двигателя в течение некоторого времени гидронатяжитель «стучит», пока внутренняя полость корпуса не заполнится полностью маслом.

Термостат.

Проверить работу термостата можно без снятия его с двигателя. После запуска холодного двигателя шланг подвода жидкости в радиатор не должен нагреваться. Постепенный рост температуры шлангов радиатора, бачков радиатора при прогреве двигателя указывает на негерметичность клапана термостата или его заклинивание в открытом положении. Интенсивный нагрев шланга подвода охлаждающей жидкости в радиатор должен происходить при открытии основного клапана – при подъеме температуры охлаждающей жидкости выше плюс 82±2°С.

После снятия с двигателя очистить термостат, дренажное отверстие во фланце и седло основного клапана. Между основным клапаном и его седлом не должно быть загрязнений, рисок и заусенцев, приводящих к негерметичности основного клапана.

Герметичность посадки основного клапана термостата проверить по прохождению щупа 0,1 мм между основным клапаном и седлом у холодного термостата. При прохождении щупа по всей окружности клапана термостат браковать.

Проверить термостат на температуру начала открытия и полный ход клапана.

Установить термостат в воду с температурой плюс 76°С и выдержать не менее 3 минут, после чего проверить зазор между клапаном и седлом щупом 0,1 мм. Прохождение щупа по всей окружности клапана говорит о слишком раннем открытии термостата и необходимости его замены.

Установить термостат в воду с температурой плюс 87°С и выдержать не менее 3 минут, после чего еще раз проверить зазор щупом 0,1 мм между клапаном и седлом. Щуп должен проходить по всей окружности. Непрохождение щупа говорит о слишком позднем открытии клапана термостата и необходимости его замены.

Установить термостат в воду или глицерин с температурой плюс 99°С и выдержать до остановки хода основного клапана, но не менее 1,5 минут, после чего проверить ход клапана штангенциркулем или шаблоном 6,8 мм. Если шаблон не проходит в зазор между клапаном и седлом, то термостат подлежит замене.

При проведении испытаний жидкость должна непрерывно перемешиваться, для получения одинаковой температуры во всем ее объеме.

Термоклапан.

Для проверки технического состояния термоклапан разобрать, промыть его детали в керосине или бензине и продуть сжатым воздухом.

Убедиться, что плунжер термоклапана перемещается в отверстии корпуса свободно, без заеданий, а пружина находится в исправном состоянии. На сопрягаемых поверхностях плунжера и корпуса не должно быть отложений и заусенцев, которые могут привести к заклиниванию плунжера.

Проверить износ отверстия термоклапана и плунжера. При значительном отклонении размера от номинала (приложение 1, термоклапан) изношенную деталь браковать.

Длина пружины плунжера в свободном состоянии должна быть 70 мм. Усилие на пружину при сжатии ее до длины 41,8 мм должно быть (57,3±10,5) Н. При меньшем усилии пружину браковать.

Длина пружины предохранительного шарикового клапана в свободном состоянии должна быть 56 мм. Усилие на пружину при сжатии ее до длины 41 мм должно быть (7,5±1,5) Н. При ослаблении пружину заменить.

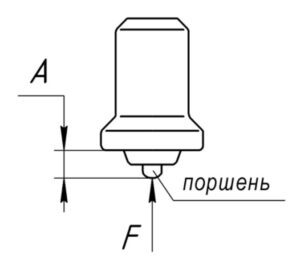

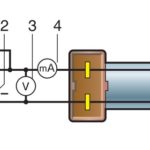

Проверить исправность термосилового датчика по вылету поршня “А” (рис.60) при различных температурах омывающего датчик масла и нагрузках “F” на поршень, создаваемых пружиной.

Рис.60. Проверка термосилового датчика.

Начальный вылет “А” поршня при температуре масла (20±15)°С и нагрузке на поршень (44,1±4,4) Н должен быть не более 7 мм.

При температуре (95±2)°С и нагрузке на поршень (113±11,3) Н, создаваемой в результате дальнейшего сжатия пружины с (44,1±4,4) Н, вылет поршня должен быть не менее 12,88 мм.

При температуре (115±2)°С и усилии, создаваемым в результате дальнейшего сжатия пружины, вылет “А” должен быть не более 21 мм.

При несоответствии вылета приведенным величинам термосиловой датчик браковать.

Вылет измерять индикатором часового типа с ценой деления 0,01 мм. Интенсивность нагрева масла не должно быть выше 1°С/мин. При проведении испытания масло должно непрерывно перемешиваться, для получения одинаковой температуры во всем объеме.

При сборке термоклапана пробку плунжера завернуть моментом 39,2…44,1 Н·м (4…4,5 кгс·м), пробку шарикового клапана моментом 24,5…29,4 (2,5…3 кгс·м), штуцер моментом 19,6…49,1 (2…5 кгс·м), предварительно нанеся на резьбу штуцера герметик «Фиксатор-6». После установки на двигатель прогреть двигатель до температуры плюс 90°С и проверить герметичность термоклапана.

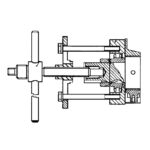

Масляный насос.

Наиболее полно оценить состояние масляного насоса позволяет проверка его на специальном стенде.

При низком давлении в системе смазки, возможной причиной которого могла послужить неисправность масляного насоса, насос необходимо разобрать и проверить техническое состояние его деталей.

При проверке редукционного клапана убедиться, что его плунжер перемещается в отверстии приемного патрубка свободно, без заеданий, а пружина находится в исправном состоянии. Проверить наличие дефектов на рабочей поверхности плунжера и отверстия приемного патрубка масляного насоса, которые могут привести к падению давления в системе смазки и заеданию плунжера.

При необходимости мелкие дефекты поверхности отверстия приёмного патрубка устранить шлифованием мелкозернистой шкуркой, не допуская увеличения диаметра. Износ отверстия приемного патрубка под плунжер свыше размера Ø 13,1 мм и плунжера менее размера наружного диаметра Ø 12,92 мм не допускается.

Проверить ослабление пружины. Длина пружины редукционного клапана в свободном состоянии должна быть 50 мм. Усилие сжатия пружины до длины 40 мм должно быть 45 Н±2,94 Н (4,6 кгс±0,3 кгс). При меньшем усилии пружина подлежит бракованию.

Если на плоскости перегородки имеется значительная выработка от шестерен, необходимо прошлифовать ее до устранения следов выработки, но до размера высоты перегородки не менее 5,8 мм.

При значительных износах (номинальные размеры приведены в приложении 1, размеры сопрягаемых деталей двигателя) корпуса, шестерен, запрессованной в корпус насоса оси и других деталей следует заменить изношенную деталь или насос в сборе.

Порядок разборки:

- отогнуть усы каркаса сетки, снять каркас и сетку;

- отвернуть три винта, снять приемный патрубок и перегородку;

- вынуть из корпуса ведомую шестерню и валик с ведущей шестерней в сборе;

- вынуть шайбу, пружину и плунжер редукционного клапана из приемного патрубка, предварительно сняв шплинт;

- промыть детали и продуть сжатым воздухом.

Сборка насоса:

- установить плунжер, пружину, шайбу редукционного клапана в отверстие в приемном патрубке и закрепить шплинтом. Шайбу следует устанавливать, снятую при разборке насоса, так как она является регулировочной;

- установить в корпус масляного насоса валик в сборе с ведущей шестерней и проверить легкость его вращения;

- установить в корпус ведомую шестерню и проверить легкость вращения обеих шестерен;

- установить перегородку, приемный патрубок и привернуть к корпусу тремя винтами с шайбами;

- установить сетку, каркас сетки и завальцевать усы каркаса на края приемника масляного насоса.