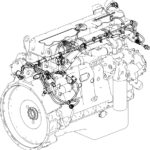

Система питания воздухом двигателей семейства ЯМЗ-530 CNG.

ОБЩАЯ СХЕМА СИСТЕМЫ ПИТАНИЯ ВОЗДУХОМ.

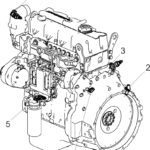

Система питания воздухом двигателя состоит из воздухоочистителя, турбокомпрессора, охладителя надувочного воздуха типа «воздух-воздух», системы рециркуляции отработавших газов, замкнутой системы вентиляции картера двигателя. Кроме этого на впускном патрубке установлена дроссельная заслонка, а в системе выпуска ТС имеется нейтрализатор газов, совмещенный с глушителем.

ВОЗДУХООЧИСТИТЕЛЬ.

Воздухоочиститель предназначен для очистки воздуха, поступающего в двигатель от пыли и оборудован сменным бумажным фильтрующим элементом с коэффициентом пропуска пыли не более 0,2% и сигнализатором засоренности, устанавливаемым в трассе подвода воздуха к турбокомпрессору.

Разрежение в месте установки сигнализатора на номинальном режиме работы двигателя не должно превышать 7,0 кПа (700 мм вод. ст.) при предельном засорении фильтрующего элемента.

Воздухоочиститель (воздушный фильтр) не входит в комплект поставки двигателя и устанавливается заводом изготовителем ТС. Техническое обслуживание воздухоочистителя должно проводиться в соответствии с руководством по эксплуатации ТС.

При срабатывании сигнализатора засоренности воздухоочиститель подлежит техническому обслуживанию независимо от установленной периодичности обслуживания.

ТУРБОНАДДУВ.

Для обеспечения требуемых мощностных показателей двигатель оборудован турбокомпрессором, использующим энергию выхлопных газов для подачи сжатого воздуха (наддува) в двигатель. Увеличивая массу воздуха, поступающего в цилиндры, турбокомпрессор способствует более эффективному сгоранию увеличенной дозы топлива, за счет чего повышается мощность двигателя.

ТУРБОКОМПРЕССОР.

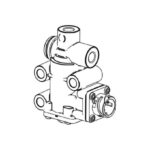

На двигателях установлен турбокомпрессор с радиальной центростремительной турбиной и центробежным компрессором, принудительно охлаждаемым корпусом подшипников. Турбина оборудована перепускным клапаном, который управляется актуатором за счет изменения давления наддувочного воздуха.

ОХЛАДИТЕЛЬ НАДДУВОЧНОГО ВОЗДУХА.

Температура сжатого воздуха после турбокомпрессора может достигать величины 126-136°С. Охладитель надувочного воздуха служит для снижения температуры воздуха, поступающего в цилиндры до величины не более 50°С и увеличения его плотности. Это оказывает положительный эффект на тепловую напряженность двигателя и приводит к уменьшению выбросов вредных веществ с отработавшими газами.

Теплоотдача в окружающую среду охладителем воздуха типа «воздух-воздух» может достигать величины до 38 кВт.

Охладитель надувочного воздуха не входит в комплект поставки двигателя и устанавливается на автомобиле перед радиатором системы охлаждения.

В процессе эксплуатации двигателя следует обращать внимание на герметичность трубопроводов, соединяющих охладитель с двигателем.

СИСТЕМА РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ.

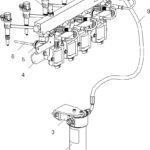

Двигатели оборудованы системой рециркуляции отработавших газов (EGR). Отработавшие газы обладают высокой теплоемкостью и, при возвращении в цилиндр, позволяют снизить максимальную температуру в момент вспышки топлива, обеспечивая, таким образом, неблагоприятные условия для образования окислов азота.

В цилиндры возвращается до 20% отработавших газов. Величина возврата газов регулируется автоматически механической заслонкой с пневмоэлектрическим приводом через блок микропроцессорного управления двигателем.

Для повышения теплоемкости, газы охлаждаются в радиаторе отработавших газов.

Радиатор неразборной конструкции, расположен на водяной трубе, и часть охлаждающей жидкости из водяной трубы отводится в него. Отвод жидкости из радиатора осуществляется по внешнему трубопроводу.

СИСТЕМА ВЕНТИЛЯЦИИ КАРТЕРА.

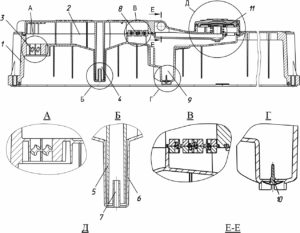

Система вентиляции картера замкнутого типа.

В процессе работы двигателя часть газов из цилиндров прорывается в картерную часть, где смешивается с масляным туманом и отводится на всасывание в турбокомпрессор.

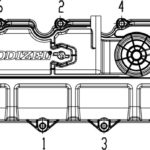

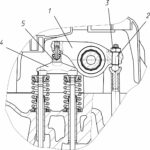

Для предотвращения закоксовки турбокомпрессора, картерные газы очищаются от масла в сапуне 2. Сапун – двухступенчатый, встроен в пластиковую крышку головки цилиндров 1.

Первая ступень предварительной очистки представляет собой сложный лабиринт с завихрителями 3 на входе и заканчивается гидравлическим затвором 4, через который происходит слив отфильтрованного масла в головку цилиндров. Гидравлический затвор 4 представляет собой два цилиндра 5 и 6, вставленных друг в друга со сливной трубкой 7 в центре. Высота сливной трубки поддерживает необходимый столб масла на сливе, превышающий давление картерных газов.

Вторая ступень тонкой очистки газов так же представляет собой сложный лабиринт с завихрителями 8, и заканчивается отстойником для масла 9 с грибковым сливным клапаном 10.

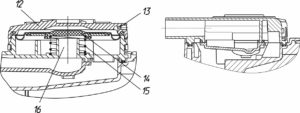

Далее очищенные от масла картерные газы отводятся на всасывание турбокомпрессора через диафрагменный клапан 11.

К диафрагме сверху через отверстие 13 диаметром 2 мм в крышке 12 подводится управляющее атмосферное давление. Снизу, со стороны картерных газов диафрагма 14 подпружинена цилиндрической пружиной 15.

Картерные газы отводятся по кольцевой щели между мембраной и центральной отводящей трубой 16. Когда турбокомпрессор высасывает из двигателя излишнее количество картерных газов, внутри двигателя создается разряжение, и диафрагма 14 под действием атмосферного давления садится на центральную отводящую трубу 16, перекрывая отвод картерных газов.

ВНИМАНИЕ! СИСТЕМА ВЕНТИЛЯЦИИ КАРТЕРА НЕ ТРЕБУЕТ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РАЗБОРКЕ НЕ ПОДЛЕЖИТ.

ПЕРЕД ПУСКОМ НОВОГО ДВИГАТЕЛЯ ИЛИ ДВИГАТЕЛЯ ПОСЛЕ РЕМОНТА ЗАПОЛНИТЬ ПОЛОСТЬ ГИДРОЗАТВОРА 4 ЧИСТЫМ МОТОРНЫМ МАСЛОМ В ОБЪЁМЕ НЕ МЕНЕЕ 20 МЛ.

Система вентиляции картера.

1 – крышка головки цилиндров; 2 – сапун двухступенчатый; 3 – завихрители первой ступени сапуна; 4 – гидравлический затвор первой ступени сапуна; 5 – внутренний цилиндр; 6 – наружный цилиндр; 7 – сливная трубка; 8 – завихрители второй ступени сапуна; 9 – отстойник масла с грибковым сливным клапаном; 10 – грибковый сливной клапан; 11 – диафрагменный клапан; 12 – крышка; 13 – отверстие в крышке для подвода атмосферного давления; 14 – диафрагма; 15 – цилиндрическая пружина; 16 – центральная отводящая труба.

Е-Е – патрубок отвода газов на всасывание турбокомпрессора.

НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ.

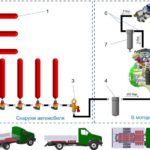

Нейтрализатор отработавших газов – трехкомпонентный, предназначен для преобразования трех токсичных веществ: угарный газ СО, углеводороды НС и окислы азота NOx, которые образуются при сгорании топлива в газовом двигателе, в нетоксичные вещества водяной пар Н2О, углекислый газ СО2 и азот N2 и обеспечения ТС соответствующих норм по токсичности.

Нейтрализация вредных веществ в отработавших газах происходит в два этапа в результате химических реакций окисления и восстановления.

Каталитический трехкомпонентный нейтрализатор состоит из корпуса из нержавеющей стали и керамического блока с пористым абсорбционным покрытием. Пористое покрытие служит для увеличение эффективной поверхности, на которую нанесены активные каталитические покрытия из благородных металлов палладий и родий, ускоряющие химические реакции в нейтрализаторе. Палладий ускоряет окисление углеводородов НС и угарного газа СО в водяной пар Н2О и углекислый газ СО2. Кислород, требующийся для процесса окисления, присутствует в отработавших газах в результате неполного сгорания топлива. Родий необходим для реакции восстановления оксидов азота NOx с образованием азота и углекислого газа. При этом НС и СО действуют в качестве восстановителей для N0x.

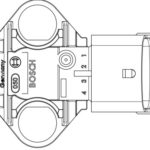

Для оптимального преобразования трехкомпонентным каталитическим нейтрализатором всех трех токсичных компонентов необходим стехиометрический состав топливо-воздушной смеси в соотношении топливо /воздух = 1/17,3), что обеспечивается системой управления двигателя с использованием датчиков кислорода (управляющего и диагностического), установленных в выпускном тракте ТС. Коэффициент избытка воздуха может лежать в пределах 0,95 – 1,0 для устойчивой и эффективной работы газового двигателя.

Оптимальная рабочая температура, при которой происходят химические преобразования вредных веществ в отработавших газах, должна быть от 350 до 800°С. При превышении указанной температуры, происходит тепловое старение каталитического нейтрализатора, т.е. спекание благородных металлов и пористого слоя.

Нейтрализатор не требует технического обслуживания и выполняет свои функции в течение всего срока службы двигателя при выполнение следующих основных условий:

- Применять сжатый (компримированный) природный газ (см. раздел «Эксплуатационные материалы»).

- Должна обеспечиваться температура отработавших газов на входе в нейтрализатор в диапазоне 350…800°С.

- Целостность выпускной системы до нейтрализатора и самого нейтрализатора.

Диагностика состояния нейтрализатора обеспечивается системой управления двигателя, для чего используется второй датчик кислорода, установленный после нейтрализатора.

В газовом каталитическом нейтрализаторе происходят экзотермические химические реакции, сопровождающиеся выделением теплоты и повышением температуры компонентов выпускной системы. При эксплуатации температуры достигают 800°С. Следует избегать остановки ТС в местах, где возможен контакт компонентов выхлопной системы с легко возгораемыми материалами: сухой травой, древесиной, пластиком и т.д.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СИСТЕМЫ ОЧИСТКИ ВОЗДУХА.

Несвоевременное обслуживание воздушного фильтра ухудшает очистку воздуха и приводит к проникновению пыли в двигатель, что вызывает повышенный износ гильз, поршней, поршневых колец двигателя и преждевременный выход его из строя. Для нормальной работы двигателя требуется регулярное обслуживание воздушного фильтра, а также постоянное внимание к состоянию его деталей, особенно уплотнительных прокладок, и к правильной установке воздушного фильтра.

Заменять фильтрующий элемент необходимо в случае срабатывания сигнализатора засоренности воздушного фильтра или ежегодно. Новые элементы не должны быть деформированы и подвержены ударам.

В процессе эксплуатации необходимо контролировать работу сигнализатора засоренности воздушного фильтра при каждой смене фильтрующего элемента, для чего необходимо закрыть входное отверстие фильтра при работающем двигателе с частотой вращения коленчатого вала 1500 мин-1. Сигнализатор должен сработать.

ВНИМАНИЕ! ЗАКРЫВАТЬ ВХОДНОЕ ОТВЕРСТИЕ ВОЗДУШНОГО ФИЛЬТРА ПРИ РАБОТАЮЩЕМ ДВИГАТЕЛЕ РУКОЙ ВО ИЗБЕЖАНИЕ ТРАВМ ИЛИ МЯГКИМ МАТЕРИАЛОМ (ТКАНЬ, ВЕТОШЬ И Т.П.) ДЛЯ ИСКЛЮЧЕНИЯ ЕГО ЗАСОРЕНИЯ КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ.

ПРОВЕРКА ГЕРМЕТИЧНОСТИ СИСТЕМЫ ВПУСКА И ВЫПУСКА.

- Двигатель работает на минимальной частоте вращения холостого хода при 700 мин-1.

Проверить герметичность воздушного трубопровода между воздушным фильтром и турбокомпрессором. Для чего в местах соединения распылять жидкость на эфире. Наличие утечек будет выявлено по увеличению частоты вращения.

ВНИМАНИЕ! ЗАПРЕЩАЕТСЯ ПРИМЕНЯТЬ ЖИДКОСТИ НА ЭФИРЕ ДЛЯ ОБЛЕГЧЕНИЯ ПУСКА ДВИГАТЕЛЯ.

- Двигатель работает в режиме холостого хода при 1200 мин-1.

Проверить герметичность между турбокомпрессором и двигателем в системе нагнетания воздуха в местах соединений трубопроводов по утечкам воздуха, и в системе выпуска по утечкам газов, при необходимости заменить прокладки и подтянуть хомуты