Датчики кислорода. Описание работы.

Датчики кислорода.

На сегодняшний день уже миллионы владельцев автомобилей и тысячи техников наслышаны об этих датчиках и готовы иногда часами обсуждать нюансы их влияния на состояние современного

автомобиля. Но автомобили постоянно совершенствуется и требования к токсичности его выхлопных газов становятся все более жесткими. Поэтому конструкторы современных инжекторных систем вынуждены совершенствовать системы управления и применять более совершенные датчики. И вместо обычных датчиков содержания кислорода, которые по старинке называют «Лямбда-зондами», в настоящее время применяются датчики, которые в состоянии более точно проверять состав выхлопных газов. Конструкция и методики проверки таких датчиков радикально отличаются от общеизвестных. Поэтому предлагается вашему вниманию новую редакцию этой известной публикации (Лещенко В.П., «Кислородные датчики», М, Легион-Автодата, 2003).

На этой фотографии слева направо представлены четыре основные причины неисправности этих датчиков.

Первая – неисправность контактов электрических разъемов и проводки автомобиля. Это относительно несложные поломки, так как легко устраняются после проверки соответствующих параметров с помощью сканера или тестера. А также проверки проводки для нахождения обрыва или замыкания.

Вторая неисправность несколько сложнее, так как ее истоки достаточно субъективны и иногда просто неожиданны. Это так называемый «человеческий фактор». На фотографии показано то, что осталось после поломки датчика, но недобросовестные исполнители посчитали, что, залепив затылок датчика, они смогут обмануть блок управления инжекторной системой этого Matrix 2005 г.в. и заодно владельца автомобиля. Но к счастью это не удалось.

Следующий сабж – пример разгильдяйства владельца. На фото показан результат безответственного отношения к своему автомобилю. Дескать, «ну что, что не гаснет эта идиотская лампочка? Снял клемму на пару минут – она и гаснет!». Но, такой «народный умелец» не хочет понять, что отключение аккумулятора только стирает коды неисправности и не устраняет причину неисправности. Так и хочется такому горе-владельцу напомнить объявление в зоопарке: «Не пугайте страусов! В вольерах бетонный пол!». При топливной коррекции более 30-40 % выхлопной тракт раскаляется до вишневого цвета минут за 10-15… На фотографии представлен результат термического разрушения (оплавления) металлического защитного колпачка датчика.

Справа на фото показано состояние датчика после заправки автомобиля жидкостью, лишь внешне напоминающей бензин. Избыточное содержание октаноповышающих добавок на основе

марганца не только свой «кроваво-красный след» на поверхности, но и полностью «отравило» чувствительный элемент этого датчика состава топливной смеси.

И, если, с первой и последней причиной мы бессильны бороться, то устранение информационного «голода», невежества и предрассудков – вполне по силам как автовладельцам, так и работникам сервисных станций. Этому и посвящена книга, фрагменты из которой предлагаются вашему вниманию.

Описание обычных кислородных датчиков.

Как известно, для правильной работы бензинового двигателя, необходимо определенное соотношение между объемами топлива и воздуха, которые поступают в цилиндры.

Блок управления (БУ) системой подачей топлива предназначен для поддержания этого соотношения в пропорции, наиболее соответствующей температурным условиям и нагрузке на двигатель. При этом обязательно соблюдение требований экономичности и защиты окружающей среды и достижения определенных технических параметров.

Исторически сложилось характеризовать отношение количества воздуха к количеству топлива, которое поступает в цилиндры двигателя внутреннего сгорания, коэффициентом Лямбда (λ).

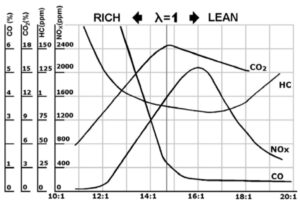

При стехиометрическом составе топливновоздушной смеси (отношение количества воздуха к количеству топлива примерно 14.7:1) коэффициент λ=1 и смесь в цилиндрах двигателя внутреннего сгорания является оптимальной. При отклонении состава смеси происходит изменение состава отработавших газов (Состав выхлопных газов зависит и от других факторов.). На рис. 1 показано изменение содержания вредных веществ в отработавших газах в зависимости от степени обогащения смеси.

Рис. 1.

Строго говоря, значение коэффициента состава смеси определяется не только содержанием кислорода в отработавших газах. Его величина зависит и от содержания других веществ (CO, CO2 , NOx, HC). Кроме этого, обязательно учитываются параметры применяемого топлива. Для расчета точного значения λ-коэффициента обычно используется уравнение Бретшнайдера (Dr. J. Brettschneider (“Bosch technische Berichte”, Vol 6 (1979) No.4, Pages 177-186)).

БУ определяет состав смеси (Лямбдакоэффициент) по напряжению кислородного датчика, которое, в свою очередь, зависит от содержания остаточного кислорода в отработавших газах автомобиля. Поэтому для определения этого датчика стали использовать термин Лямбда-зонд.

Остальные названия этого датчика (Lambda-Zonde, O2-sensor, Oxygen Sensor) являются результатом использования дословного перевода, аббревиатуры и т.п.

Этот датчик располагается в выпускном коллекторе двигателя.

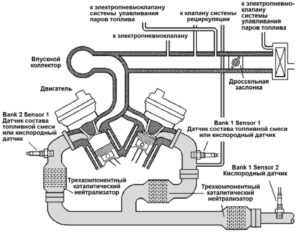

В современных системах впрыска топлива часто применяется несколько датчиков содержания кислорода. В одних случаях это определяется конструкцией выпускного коллектора (V-образные двигатели), в других дополнительные датчики располагаются после каталитического нейтрализатора и используются для проверки его состояния и состояния основных датчиков кислорода. На рис. 2. схема расположения кислородных датчиков.

Рис. 2.

В зависимости от напряжения кислородного датчика, БУ корректирует параметры смеси согласно заложенным в нем алгоритмам (программам) управления. При прогретом двигателе и исправной системе впрыска, система находится в режиме управления с обратной связью по напряжению датчика содержания кислорода (“Closed Mode”). В этом режиме происходит так называемое лямбда-регулирование количеством топлива подаваемого в цилиндры. При этом коэффициент коррекции состава топливно-воздушной смеси составляет от 0.8 до 1.2 (±20%) относительно расчетного значения.

Например, если БУ определяет смесь как бедную (низкое выходное напряжение), то он увеличивает время открытого состояния форсунок, что увеличивает количество топлива, и затем проверяет реакцию двигателя (т.е. вновь “считывает” напряжение на датчике). В зависимости от результата – продолжает увеличивать количество топлива или, если произошло перерегулирование, и смесь слишком обогатилась и выходное напряжение возросло, уменьшает время открытого состояния форсунок.

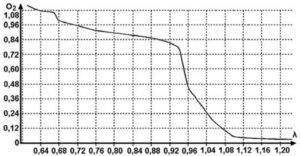

Рис. 3. Зависимость напряжения (О2) циркониевого кислородного датчика от состава топливовоздушной смеси (А).

При неисправном датчике БУ переходит в режим, при котором его напряжение не учитывается для определения параметров смеси, т.е. в режим управления без обратной связи по выходному напряжению кислородного датчика (“Open Loop Mode”). В этом режиме БУ продолжает управлять составом смеси с учетом температуры двигателя, нагрузки и других параметров.

При этом возможно следующие состояния:

- обогащение состава топливно-воздушной смеси, следствием чего является:

- увеличение содержания СО и СН;

- неустойчивая частота вращения холостого хода;

- “плавающая” частота вращения коленчатого вала;

- перегрев каталитического нейтрализатора;

- увеличение расхода топлива.

- при обеднении смеси может происходить:

- увеличение содержания СН и NOx;

- «стремление» двигателя заглохнуть;

- «подергивание» на холостом ходу;

- неустойчивая частота вращения холостого хода;

- «плавающая» частота вращения коленчатого вала;

- пропуски вспышек в цилиндрах;

- ухудшению динамических свойств.

Обычно в режиме разомкнутой обратной связи используется коэффициент коррекции состава смеси равный 1.0.

Кроме этого, режим управления составом смеси без обратной связи реализуется:

- при запуске двигателя,

- в режиме прогрева,

- при резком ускорении (открывании дроссельной заслонки),

- при отключении подачи топлива,

- при полностью открытой дроссельной заслонке,

- при наличии неисправности в системе впрыска.

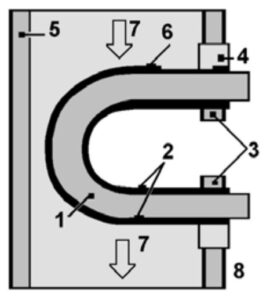

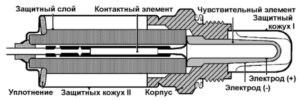

Обычно используются датчики на основе двуокиси циркония (ZrO2) или двуокиси титана (TiO2) с использованием иттрия (Y), платины (Pt), палладия (Pd), сложных соединений на основе алюминия (Al). Конструктивно датчик выполнен в виде металлического корпуса, в котором находится чувствительный элемент с платиновыми электродами (рис. 4). Один электрод находится в потоке выхлопных газов, а второй – в атмосфере (рис. 4).

Рис. 4. Устройство циркониевого кислородного датчика.

1 – Электролит ZrO2; 2 – Электроды; 3, 4– Контакты; 5 – Выпускной коллектор; 6 – Защитный кожух; 7 – Отработавшие газы; 8 – Окружающий воздух.

Пористая керамика на основе ZrO2 легированная оксидом иттрия, является твердым электролитом, т.е. проводит ионы кислорода. После прогрева до рабочей температуры между электродами Pt/ZrO2/Pt возникает напряжение, величина которого определяется разностью содержания кислорода в отработавших газах двигателя (0,1…2 %) и в наружном воздухе (21 %).

Рис. 5. Конструкция циркониевого кислородного датчика.

Чем больше концентрация кислорода в отработавших газах, тем меньше выходное напряжение на кислородном датчике. Диапазон рабочих температур обычных датчиков составляет 300…400°С. Диапазон выходного напряжения кислородного датчика составляет 0.01-1.2 вольт и определяется его конструкцией. При стехиометрическом составе смеси (14.7:1) среднее значение выходного напряжения составляет примерно 0.45-0.5 вольт. Следует отметить, что в зоне оптимального состава смеси (при λ примерно равным 1) напряжение кислородного датчика характеризуется достаточно высокой крутизной выходной характеристики. Т.е. при таком составе смеси его выходное напряжение резко изменяется даже при незначительных изменениях содержания кислорода в отработавших газах.

Поэтому принято считать, что циркониевый датчик является “переключательным” (см. рис.3). Со временем это свойство обычного циркониевого элемента стало его недостатком. ЕСМ не мог с его помощью получать данные о содержании кислорода в отработавших газах в области обедненных смесей.

Рис. 6.

керамики ZrO2 легированной оксидом иттрия и его подогреватель: 1 Чувствительный элемент. 2 Нагревательный элемент.

Механизм возникновения напряжения (э.д.с.) в чувствительном циркониевом элементе кислородного датчика представляет собой сумму достаточно сложных для описания электрохимических реакций на границе Pt|ZrO2|Pt твердого электролита элемента. Его суть заключается в том, что за счет разного парциального давления (вследствие разной концентрации) кислорода в атмосфере и в отработанных газах его ионы перемещаются и создают разность потенциалов. Подробное описание этих процессов выходит за рамки этого издания.

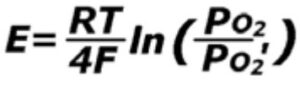

Зависимость выходного напряжения кислородного датчика от разницы содержания кислорода в отработавших газах и атмосфере описывается следующей формулой.

Где: R – газовая постоянная, T – абсолютная температура, F – постоянная Фарадея, PО2 – парциальное давление кислорода в атмосфере, PO2′ – парциальное давление кислорода в отработавших газах. Необходимо отметить, что платиново-циркониевый элемент находится в одном ряду с другими гальваническими элементами, вырабатывающими напряжение в зависимости от разницы освещенности, давления или температуры. Особо следует отметить то, что процесс является обратимым.

То есть, если при разной концентрации кислорода у электродов напряжение вырабатывается, то прикладывание напряжения вызывает перемещение ионов кислорода в твердом электролите. Это явление нашло свое применение при дальнейшем совершенствовании датчиков кислорода.

Датчики содержания кислорода различаются конструкцией корпуса и чувствительного элемента, способами крепления (фото). Используется установка с помощью фланца или посредством резьбового соединения. Также возможны различные варианты количества проводов, с помощью которых производится подключение к БУ (от одного до восьми).

Рис. 7.

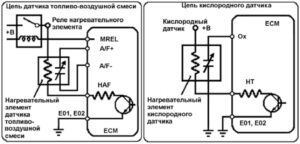

Для стабилизации температурного режима при ХХ двигателя, (то есть при относительно невысокой температуре отработавших газов) и для уменьшения времени прогрева после запуска холодного двигателя чувствительный элемент некоторых датчиков имеет встроенный нагреватель (см. рис. 8). Признаком таких датчиков является большее двух количество контактов и несколько иная конструкция.

Рис. 8.

Подогреваемые кислородные датчики (Heater Oxygen Sensors) входят в рабочий режим за десятки секунд.

Сокращение времени вхождения в рабочий режим позволяет уменьшить расход топлива, сократить количество выбросов вредных веществ в атмосферу и продлить срок службы каталитического нейтрализатора.

Сопротивление нагревательного элемента обычно составляет от 1.2…15 Ом. Но при этом на таких датчиках появилась и возможность обрыва (перегорания) нагревательного элемента. В современных системах на подогреватель БУ подает на подогреватель напряжение переменной скважности и проверят потребляемый ток. Схема подключения датчиков кислорода с встроенным нагревательным элементом.

Титановые кислородные датчики.

В некоторых системах впрыска нашли применение датчики, в которых используется чувствительный элемент на основе окислов титана (TiO2). Титановые датчики используются в некоторых моделях Nissan: Stanza 4WD (1986 г.в. и позже), Maxima, Stanza 4WD, 300 ZX и Sentra выпуска 1987 и ранее, Mitsubishi (GT 3000), Toyota (4A-GE на Corolla GTS, 3VZ-E в 2WD грузовиках), Chrysler (Jeep Cherokee, Wrangler).

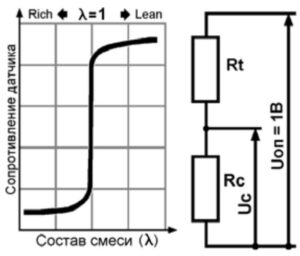

Принцип действия титанового кислородного датчика отличается от принципа работы циркониевого датчика. Чувствительный элемент такого датчика изменяет проводимость (сопротивление) в зависимости от содержания кислорода (см. рис. 8) скачкообразно: от малого (менее 1 кОм) при богатой смеси, к большому (более 20 кОм) при обедненной смеси.

Рис. 9. Характеристика титанового датчика.

Наличие гистерезиса, т.е. разности порогов срабатывания при переходе от богатой к бедной смеси и наоборот, не установлено. БУ формирует на сигнальном выходе титанового датчика опорное напряжение (обычно 1 вольт) от высокоомного источника тока. Изменение состава смеси вызывает скачкообразное изменение сопротивления титанового датчика и, как следствие, столь же быстро изменяется протекающий через него ток.

Соответственно этому, изменяется падение напряжения на включенном последовательно с датчиком сопротивлении Rc. При богатой смеси сопротивление титанового элемента уменьшается, что приводит к увеличению тока через чувствительный элемент и к увеличению падения напряжения на эталонном сопротивлении (Rc). При бедной смеси его сопротивление увеличивается, протекающий ток уменьшается и, как следствие, напряжение уменьшается.

Титановый измерительный элемент характеризуется значительной температурной зависимостью, поэтому для поддержания необходимой температурной стабильности в него встроен подогреватель.

Рис. 10.

Системы впрыска некоторых производителей (например, 4.0L Jeep Cherokee) оборудованы титановыми датчиками, на которые подается эталонное напряжение 5 вольт.

В зависимости от состава отработавших газов его выходное напряжение изменяется от 5 до 1 вольта. Такой датчик можно проверить омметром. Для этого отсоедините разъем датчика (при выключенном зажигании) и измерьте его сопротивление, оно должно быть в пределах 5-7 Ом. Бесконечное сопротивление указывает на неисправность.

Рис. 11. Титановый датчик кислорода.

Титановые датчики по сравнению с циркониевыми имеют некоторые преимущества:

- отсутствие необходимости контакта с атмосферой;

- меньшее время прогрева (приблизительно 15 секунд);

- меньшая рабочая температура.

Поэтому они могут располагаться на большем расстоянии от двигателя и использоваться в двигателях с турбокомпрессором.

Есть у них и недостатки. За счет большой крутизны выходной характеристики ухудшается точность поддержания оптимального состава смеси. В настоящее время титановые

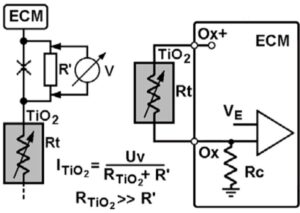

датчики, даже в фирме Nissan впервые их применившей, практически вытеснены чувствительными элементами на основе циркония. Проверка титанового датчика не всегда достоверна при подключении к нему вольтметра, т.к. входное сопротивление датчика сравнимо с выходным сопротивлением измерительного прибора. Наиболее эффективна его проверка с помощью амперметра, который подключается последовательно с сигнальным проводом, т.е. в “разрыв” электрической цепи сигнального провода. Возможна проверка

с помощью дополнительного низкоомного сопротивления (R’), которое устанавливается в “разрыв” сигнального провода датчика. Производя измерение падения напряжения на этом дополнительном резисторе (Uv) и зная его сопротивление, достаточно просто определить ток.

Во второй части этой главы изложено описание правил проверки кислородных датчиков.

Лямбда-зонд – диагностика.

Прекрасные формы, но далеко не всегда исправное состояние.

Так можно определить эту фотографию чувствительных элементов разного типа кислородных датчиков.

Рис. 12.

Диагностика (проверка) кислородных датчиков.

Обычно, долговечность кислородных датчиков составляет примерно от 100 до 160 тыс. км.

Преждевременный выход из строя датчика провоцируют:

- продукты сгорания насыщенных углеводородов моторного масла (при низкой кондиции маслосъемных колец или колпачков);

- применение этилированного бензина, а также бензина с железо – и марганец – содержащими добавками, повышающими детонационные свойства топлива, известные среди автомобилистов как “красная смерть” свечей;

- попадание в чувствительный элемент продуктов кремнийорганических (силиконовых) герметиков;

- всевозможные “присадки”, “очистители топливных систем”, растворители, сольвенты и тому подобные добавки в топливо. Использовать следует только жидкости, сертифицированные для систем с датчиками кислорода и каталитическими нейтрализаторами;

- составные части охлаждающей жидкости (антифриза), попавшие в систему выпуска.

В результате воздействия перечисленных факторов ухудшается быстродействие датчика. Это является начальным этапом ухудшения его выходных параметров и вызывает запаздывание срабатывания цепи обратной связи при поддержании оптимального состава топливно-воздушной смеси, что значительно снижает эффективность управления. При этом возможно ухудшение характеристик управляемости автомобиля (потеря мощности, снижение экономичности, повышение содержания вредных веществ в отработавших газах). Следует отметить, что некоторые неисправности датчиков (снижение чувствительности, уменьшение быстродействия и диапазона выходного напряжения) БУ фиксирует не всегда. Алгоритм определения этой неисправности зависит от года выпуска, модели, комплектации и т.п. Поэтому и судить об исправности датчиков содержания кислорода можно только после соответствующей проверки и не ограничиваться только считыванием кодов самодиагностики. Не столь редко встречаются механические повреждения и обрыв нагревателя. Эту неисправность ЕСМ определяет сразу и информирует об этом негаснущим индикатором «Check Engine».

При анализе состояния кислородного датчика следует учитывать, что его ненормальное напряжение может быть вызвано не только его неисправностью, но и другими причинами. Иногда встречаются ситуации, при которых этот датчик только отражает состояние (неисправность) других датчиков или исполнительных устройств.

Часто при значительном загрязнении датчик перестает реагировать на состав смеси, т.е. наступает его полная неработоспособность. Как следствие, напряжение датчика не меняется или в нем появляется отрицательная составляющая. Система самодиагностики обычно идентифицирует эту неисправность, и инжекторная система переходит в режим управления без обратной связи – “Open Loop Mode”.

В этом режиме показания кислородного датчика не учитываются при определении продолжительности импульса управления форсункой (До тех пор, пока БУ “видит” реакцию кислородного датчика на изменение состава топливно-воздушной смеси, он ею управляет, используя его выходное напряжение (ток). Но, разные производители, в разных системах, в разные годы используют разные алгоритмы определения его неисправности. Так на “старых” ММС его низкое напряжение воспринимается как “бедная” смесь, но не более того.). Об этом состоянии информирует негаснущий после запуска двигателя, транспарант на приборном щитке “Check Engine”. В этой ситуации ЕСМ управляет составом топливно-воздушной смеси только на основании других датчиков (температуры, разрежения, положения дроссельной заслонки и т.д.) и поэтому её состав значимо отличается от стехиометрического соотношения.

Проведение диагностики кислородного датчика начинайте со считывания кодов неисправностей.

Если коды соответствующие неисправности датчика не считаны, то это ещё не есть свидетельство его исправности. Некоторые системы самодиагностики определяют только “крайние” ситуации (обрыв или замыкание сигнального провода или нагревателя), но для них не доступно определение ухудшения быстродействия датчика и уменьшение диапазона выходного напряжения. Наличие кода неисправности датчика является необходимым, но не достаточным условием для замены датчика.

Обрыв провода, его замыкание или другие причины могут спровоцировать появление кода неисправности датчика. Проверять выходное напряжение (осциллографом, тестером, сканером данных) необходимо подключаясь к сигнальному проводу датчика при работающем и прогретом двигателе. При проверке выходного напряжения кислородного датчика вольтметром используйте стрелочный прибор (При использовании цифровых вольтметров возможны ошибки из-за недопустимо большого (для данного измерения) времени преобразования.) с достаточно высоким входным сопротивлением или соответствующий индикатор.

Полную информацию о состоянии этого датчика можно получить с помощью осциллографа или соответствующих сканеров данных.

При проверке нагревателя не стоит ограничиваться проверкой его сопротивления. Необходимо проверять и напряжение, которое подводится к его контактам.

Неисправность кислородного датчика возможная, но далеко не единственная причина увеличенного расхода топлива, проблем с динамикой и неустойчивого ХХ двигателя! Следует проводить комплексную проверку состояния датчиков, исполнительных устройств и других составных частей инжекторной системы. Практика показывает, что часто причиной “недостатков” автомобиля является несвоевременное прохождение технического обслуживания: замена топливного и воздушного фильтров, свечей и т.п.

Нередко причиной беспокойства по поводу увеличенного расхода бывает “неправильная” методика его проверки. Например, расчет “по стрелке указателя уровня топлива” просто несерьезен.

Часто проблемы повышенного расхода топлива возникают “на ровном месте”. Владелец начинает беспокоиться при частых ежедневных поездках на незначительные расстояния, т.е. в ситуации, когда двигатель и прогреться не успевает до их окончания. А проблема в том, что двигатель практически все время работает в режиме прогрева, т.е. при обогащенной смеси, а это не может не сказаться на экономичности.

Напряжение кислородного датчика может не соответствовать составу формируемой смеси по самым разным причинам. Например, пропуск воспламенения в цилиндре вызывает попадание атмосферного кислорода в выхлопную систему и провоцирует “ложное” (в данном случае, пониженное) выходное напряжение этого датчика.

Если выходное напряжение кислородного датчика постоянно больше 0.45 В, то это может являться признаком обогащенной смеси. Обычно причинами этого являются:

- неисправности датчика разрежения во впускном коллекторе (МАР) или датчика потока воздуха (MAF),

- нарушение герметичности форсунок,

- повышенное давление в топливной системе,

- неисправность датчиков температуры воздуха на впуске и охлаждающей жидкости,

- неправильное функционирование системы рециркуляции отработавших газов (EGR),

- неисправности системы вентиляции картера,

- неисправная система улавливания паров топлива,

- а также при неисправности самого кислородного датчика.

Если его выходное напряжение постоянно меньше 0.45 В, то это признак обедненной смеси. Это может быть вызвано:

- неисправностью датчика разрежения во впускном коллекторе (МАР) или датчика потока воздуха (MAF);

- негерметичностью впускного коллектора (“подсос” воздуха);

- пониженным давлением в топливной системе;

- неисправностями системы зажигания;

- загрязненностью форсунок;

- неисправностью системы рециркуляции отработавших газов;

- нарушением теплового режима или неисправностью самого датчика.

БУ в попытке компенсации якобы “бедной” смеси, реагирует на эту ситуацию увеличением времени открытого состояния форсунок. Это приводит к повышенному расходу топлива, увеличению содержания СО и может провоцировать преждевременный выход их строя каталитического нейтрализатора.

Выходное напряжение датчика при исправной системе и при ХХ прогретого двигателя должно постоянно изменятся от высокого уровня к низкому и обратно. Эти флуктуации напряжения является признаком того, что БУ находится в режиме замкнутой обратной связью по напряжению кислородного датчика (“closed loop”) и постоянно отслеживает и регулирует состав топливно-воздушной смеси (“feedback”). Обычно выходное напряжение изменяется в диапазоне от 0,1 до 0,9 вольт.

Полезно проверять кислородный датчик путем определения количества “переключений” выходного напряжения датчика при больших оборотах двигателя (2000-2500 об/мин). Формальный критерий проверки – наличие более 8 переключений в течение 10 секунд.

Обязательно проверяйте диапазон выходного напряжения датчика и оценивайте время переключения из состояния “богатая смесь”(“rich mixture”) в состояние “бедная смесь” (“lean mixture”) и обратно при разных режимах.

Достаточно информативна проверка реакции выходного напряжения датчика на поступление дополнительного топлива. Если при работе прогретого двигателя на режиме холостого хода снять вакуумный шланг с регулятора давления в топливной системе, то это вызовет повышение давления и, как следствие, увеличение количества топлива, подающееся в цилиндры. При исправном датчике, его выходное напряжение повысится. Если этого не происходит, то причинами этого могут быть или проблемы с давлением в топливной системе или действительная неисправность датчика.

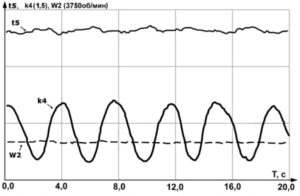

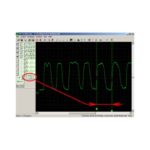

Графики выходного напряжения циркониевого кислородного датчика (k4), частоты вращения коленчатого вала (W2) и времени открытого состояния форсунок (t5) при работе прогретого двигателя на холостом ходу.

Рис. 13.

Рис. 14.

На рисунке приведены графики выходного напряжения циркониевого кислородного датчика (k4), частоты вращения коленчатого вала (W2) и времени открытого состояния форсунок (t5) при работе прогретого двигателя на режиме холостого хода.

Заметно, что система функционирует при замкнутой обратной связи по выходному напряжению датчика (“closed mode”). При увеличении выходного напряжения кислородного датчика (т.е. при обогащенной смеси) БУ уменьшает время открытого состояния форсунок и, наоборот, при бедной смеси (низком напряжении) – увеличивает.

Анализ возможных причин выхода из строя датчика на основе его внешнего вида выходит за рамки этой публикации.

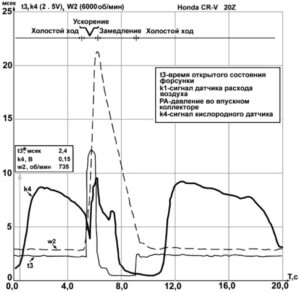

При ХХ прогретого двигателя возможна проверка только диапазона выходного напряжения кислородного датчика, но не возможна достоверная проверка его быстродействия (постоянной времени). При этом режиме время нарастания (как и время спада) его выходного напряжения зависит не только и не столько от его динамических свойств, а от “программной” постоянной времени системы. Т.е. от дискретности приращения длительности следующего управляющего форсункой импульса напряжения. Проверка быстродействия датчика по его выходному напряжению возможна только при анализе его выходного напряжения после окончания режима “принудительного холостого хода”. При проверке обратите внимание на то, что при резком открывании дроссельной заслонки происходит обогащение смеси (участок 2 на рисунке). При отпускании педали акселератора и на “принудительном” ХХ – значительное обеднение её состава. В связи с тем, что датчик расположен на некотором удалении от выпускных клапанов, то его выходное напряжение изменяется с задержкой.

Следует проверить выходное напряжение датчика при ХХ (участок 1) и при принудительном ХХ (участок 3), то есть при отпущенной педали акселератора, но ещё больших оборотах двигателя, когда осуществляется “отсечка” подачи топлива. Сравните с графиком.

Рассмотрим участки “А” и “В” (рисунок). И тот, и другой соответствуют переходу выходного напряжения датчика в состояние обогащенной смеси. Но участок “А” соответствует режиму лямбда-регулирования составом смеси и характеризует постоянную времени всей системы управления подачей топлива в режиме “Closed Mode” (в данном случае ECM’s Management time constant, а=800 мс). Повторюсь, но длительность этого участка не может быть критерием оценки постоянной времени (быстродействия), потому что она определяется не столько его быстродействием, сколько скоростью увеличения (изменения) подачи топлива ЕСМ. То есть тем, на сколько длительность открытого состояния форсунки в следующем рабочем такте будет больше чем в текущем.

Участок “B” – реакция кислородного датчика на возобновление подачи топлива в момент времени “С“. В этот промежуток времени длительность переключения датчика зависит только от его быстродействия, и только это время может служить критерием оценки. В этой ситуации (участок “С“) происходит возобновление подачи топлива и резкое обогащение смеси и поэтому время переключения датчика зависит только от его динамических свойств. Постоянная времени данного датчика (Response Rate), b=300 мс.

Смещение диапазона выходного напряжения может быть вызвано повышенным сопротивлением между минусовыми контактами аккумулятора, кузова, двигателя, ЕСМ; неисправностью (неточностью) измерительного прибора. Одной из причин низкого (малого) выходного напряжения может быть недостаточная «прогретость» датчика, вызванная утечками в системе выхлопа.

Если в результате проведенной диагностики выясняется, что неисправен датчик, то его необходимо заменить.

Иногда причиной того, что не гаснет индикатор “Check Engine” (“MIL”) при работающем двигателе, является небрежность технического персонала при проведении ремонтных работ.

Например, включение зажигания при отсоединенном разъеме какого-нибудь узла, в том числе и разъема кислородного датчика. Поэтому после считывания соответствующего кода диагностики следует проверить датчик, очистить память кодов самодиагностики, совершить контрольную поездку и вновь считать коды. И в случае «рецидива» (повторного) считывания того же кода – стоит вплотную заняться диагностикой и ремонтом.

Пример диагностики состояния кислородного датчика.

Рассмотрим историю Honda CR-V 1999 года выпуска (пробег 46214 км) с двигателем 2.0 DOHC B20Z1. Симптомы: регулярное включение лампы индикатора “Check Engine” через несколько минут после запуска прогретого двигателя. При этом происходило заметное ухудшение динамических качеств автомобиля и устойчивости работы двигателя при ХХ.

Рис. 15.

После считывания кодов самодиагностики (замыкания контактов 2-х контактного диагностического разъема “Service Check Connector”) с помощью лампы Check Engine” был считан код самодиагностики “1” (DTC P0131 – “Primary HO2S-1 Low Voltage”).

Рис. 16.

Согласно документации, этот код идентифицируется как “неисправность (низкое напряжение) переднего датчика кислорода”.

На рисунке приведены некоторые параметры системы при различных режимах прогретого двигателя этого автомобиля. Из значений графиков соответствующих параметров видно, что выходное напряжение кислородного датчика (параметр k4) вполне адекватно увеличивается из-за кратковременного обогащения смеси (t3 – время открывания форсунок) при открывании дроссельной заслонки.

При отпускании педали газа (принудительный холостой ход) и при еще достаточно большой скорости вращения двигателя (параметр W2), как известно, БУ ненадолго прекращает подачу топлива, на что датчик откликается уменьшением выходного напряжения

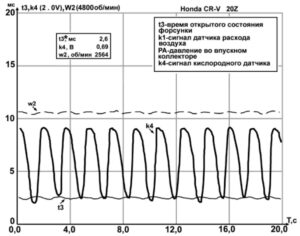

Рис. 17.

На этом рисунке (слева) представлен результат проверки напряжения датчика при повышенной (2500 об/мин) частоте вращения коленвала прогретого двигателя. Кислородный датчик характеризуется большим диапазоном изменения выходного напряжения, значительным быстродействием. Заметна реакция БУ (изменение времени открывания форсунок, k4) на изменение состава смеси (выходное напряжение кислородного датчика). Все эти данные (диапазон выходного напряжения, быстродействие) были в пользу версии об исправности датчика.

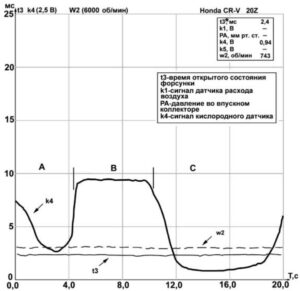

Рис. 18.

Для окончательной проверки была проверена реакция системы на повышение давления в топливной системе (следующий рисунок). При ХХ прогретого двигателя был

снят и заглушен вакуумный шланг с регулятора давления в системе (участок “B”).

После повышения давления, выходное напряжение датчика резко возросло. БУ “ответил” на обогащение топливной смеси уменьшением времени открытого состояния форсунок (с 2,5 мсек до 2,4). Судя по графику, БУ еще какое-то время “приходил в себя” после нормализации давления. Но, как известно, чудес не бывает…

Рис. 19.

При проверке (внешнем осмотре) системы выпуска оказалось, что при ее сборке слесари неправильно установили фрагмент крепления (фото) и гайки просто «наживили» в месте присоединения выхлопной системы с выпускным коллектором. Но в этом месте соединения из-за перекоса осталась небольшая щель, на которую не обратили внимания и, через которую часть отработавших газов попадала в атмосферу, минуя датчик. Это происходило из-за того, что в системе выпуска установлен каталитический нейтрализатор, который оказывает динамическое сопротивление потоку газов и, вследствие чего давление в нем несколько выше атмосферного. БУ, сопоставляя количество топлива, подаваемого в цилиндры с выходным напряжением кислородного датчика, определял их несоответствие и делал вывод о неисправности последнего. Механизм этой “неисправности” можно объяснить тем, что при осуществлении коррекции состава топливно-воздушной смеси, диапазон напряжения датчика “смещался” относительно реального состава в сторону более бедного состава. Т.е. приращение напряжения датчика не соответствовало реальному изменению количества топлива и БУ это “объяснял” неисправностью системы. В принципе он был прав, хотя и ошибался в определении “виноватого”. В очередной раз сработал так называемый «человеческий фактор».

Copyright 2007 © V. P. Leshchenko.

Copyright photo and Images © V. P Leshchenko.