Двигатель. Автомобиль ВАЗ-2105 – многокрасочный альбом.

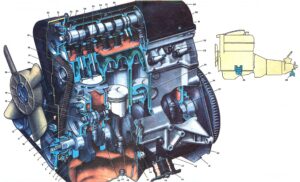

Двигатель.

1 – Коленчатый вал. 2 – Крышка подшипника коленчатого вала. 3 – Держатель переднего сальника коленчатого вела. 4 – Нижняя защитная крышка зубчатого ремня. 5 – Зубчатый шкив коленчатого вала. 6 – Шкив коленчатого вала. 7 – Шпонка сегментная. 8 – Храповик. 9 – Крышка привода распределительного вала. 10 – Средняя защитная крышка зубчатого ремня. 11 – Ремень привода вентилятора, водяного насоса и генератора. 12 – Шкив привода генератора. 13 – Валик привода масляного насоса. 14 – Шкив валика привода масляного насоса. 15 – Вентилятор системы охлаждения двигателя. 16 – Блок цилиндров. 17 – Натяжной ролик зубчатого ремня. 18 – Зубчатый ремень привода распределительного вала. 19 – Головка цилиндров. 20 – Шкив распределительного вала. 21 – Верхняя защитная крышка зубчатого ремня. 22 – Держатель сальника распределительного вала. 23 – Установочная метко на корпусе подшипников распределительного вала. 24 – Выпускной клапан. 25 – Впускной клапан. 26 – Корпус подшипников распределительного вала. 27 – Распределительный вал. 28 – Рычаг привода клапана. 29 – Маслоналивная горловина крышки головки цилиндров. 30 – Прокладка крышки головки цилиндров. 31 – Крышка головки цилиндров. 32 – Датчик указателя температуры охлаждающей жидкости. 33 – Свеча зажигание. 34 – Поршневой палец. 35 – Маховик с зубчатым ободом в сборе. 36 – Держатель заднего сальника коленчатого вала в сборе. 37 – Полукольцо упорного подшипника коленчатого вала. 38 – Подушка передней опоры двигателя. 39 – Подушка задней опоры силового агрегата. 40 – Крышка картера сцепления. 41 – Масляный картер. 42 – Кронштейн средней опоры. 43 – Пружина передней опоры. 44 – Буфер ограничения хода пружины. 45 – Резиновая подушка передней опоры. 46 – Поршень. 47 – Указатель уровня масла. 48 – Шатун с крышкой в сборе. 49 – Пробка сливного отверстия масляного картера. 50 – Подшипники валика привода масляного насоса (передний и задний).

На автомобиле установлен четырехцилиндровый четырехтактный карбюраторный двигатель с верхним распределительным валом. Компоновка двигателя обеспечивает хороший доступ к его основным агрегатам при их обслуживании.

Двигатель в сборе со сцеплением и коробкой передач установлен на автомобиле на двух передних 38 и одной задней 39 эластичных опорах. Опоры воспринимают как массу двигателя, так и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении.

Передняя опора состоит из двух резиновых. подушек – колец 45, помещенных между стальными шайбами и привулканизированных к ним. Внутри опоры для увеличения жесткости имеются пружина 43 и резиновый буфер 44. Передние опоры крепятся к блоку цилиндров с помощью кронштейнов 42.

Задняя опора состоит из резиновой подушки, помещенной между стальными пластинами. В подушку завулканизирована пластина, с помощью которой опора крепится к задней крышке коробки передач.

Цилиндры двигателя объединены вместе с верхней частью картера и представляют собой единую обливку – блок цилиндров 13. В нижней части блока цилиндров на пяти опорах установлен коленчатый вал 1. Поршни 46 имеют по два компрессионных кольца и одно маслосъемное. Шатуны имеют стержни двутаврового сечения.

Поршень с шатуном соединен с помощью пальца, запрессованного в верхнюю головку шатуна.

Головка 19 цилиндров двигателя общая для всех цилиндров. В каждом цилиндре двигателя установлено по одному впускному 15 и одному выпускному 24 клапану.

Распределительный вал установлен на головке цилиндров в корпусе 76 и приводится во вращение от колончатого вала с помощью зубчатого ремня. Клапаны приводятся в действие специальными рычагами 28.

Блок цилиндров является базовой деталью и служит для установки и крепления механизмов и вспомогательных агрегатов двигателя. Блок цилиндров отлит из специального низколегированного чугуна.

Цилиндры блока подразделяются по диаметру на пять классов через 0,01 мм, обозначаемых буквами А, В, С, D, Е. На нижней плоскости блока против каждого цилиндра указан класс диаметра цилиндра. Цилиндр и сопрягающийся с ним поршень должны иметь одинаковый класс.

При ремонте блока цилиндры могут быть расточены и хонингованы под увеличенный диаметр поршней (на 0,2–0,4–0,6 мм) с учетом обеспечения зазора между поршнем и цилиндром, равного 0,05–0,07 мм,

В нижней части блока цилиндров расположены пять коренных подшипников коленчатого вала с тонкостенными сталеалюминиевыми вкладышами. Подшипники имеют съемные крышки 2, которые кропятся к блоку с помощью самоконтрящихся болтов. Отверстия под подшипники коленчатого вала в блоке цилиндров обрабатываются в сборе с крышками 2 подшипников. Крышки подшипников невзаимозаменяемы. Для различия крышек на их наружной поверхности имеются риски. Опоры подшипников и соответствующие им крышки отсчитываются от переднего торца блока цилиндров.

В левой части блока установлен валик привода масляного насоса, распределителя зажигания и топливного насоса. В отверстия под подшипники валика запрессованы свертные сталеалюминиевые втулки. Совместная их обработка в блоке обеспечивает необходимую соосность подшипников. При проверке технического состояния и ремонте блока необходимо следить за совпадением смазочного отверстия в передней втулке с каналом в блоке цилиндров.

В передней части блока цилиндров имеется полость для привода механизма газораспределения, отделенная от картера двигателя тремя сальниками. Полость закрыта тремя пластмассовыми крышками 4, 10 и 21. С задней стороны к блоку цилиндров крепится держатель заднего сальника. С левой стороны к блоку цилиндров прикреплены масляный фильтр, топливным насос, установлены система вентиляции картера и датчик давления масла. С правой стороны на блок цилиндров установлены водяной насос и генератор. На верхней плоскости блока в передней левой се части установлен прерыватель-распределитель. Снизу блок цилиндров закрыт поддоном 41.

Между поддоном картера и блоком цилиндров установлена прокладка из пробкорезиновой смеси.

Головка блока цилиндров 19 отлита из алюминиевого сплава, имеет камеры сгорания клиновидной формы. В головку запрессованы направляющие втулки и седла клапанов, изготовленные из чугуна. Размеры седла впускного клапана больше размеров седла выпускного клапана.

В отверстиях направляющих втулок имеются спиральные канавки для смазки.

У втулок впускных клапанов канавки нарезаны до половины длины отверстия, а у втулок выпускных клапанов – на всей длине отверстия.

Между головкой и блоком цилиндров установлена прокладка, изготовленная из железоасбестового материала с окантовкой по краям отверстий под цилиндры. Чтобы прокладка не прилипала к блоку и головке цилиндров, перед сборкой ее рекомендуется натереть графитовым порошком.

Головка цилиндров крепится к блоку цилиндров одиннадцатью болтами. Для равномерного и плотного прилегания головки к блоку и исключения коробления болты необходимо затягивать на холодном двигателе в два приема с помощью динамометрического ключа и в строго определенной последовательности (от центра к периферии налево и направо поочередно). В первый прием затяжка осуществляется предварительно (момент затяжки приблизительно 40 Н-м (4 кгс-м) для десяти основных болтов и 15 Н·м (1,5 кгс·м) для одного болта на приливе). Во второй прием производится окончательная затяжка (момент затяжки 115 Н·м (11,5 кгс·м) для десяти болтов и 38 Н·м (3,8 кгс·м) для болта на приливе).

Сверху головка цилиндров закрыта крышкой 31. Крышка отлита ил алюминия.

В верхней части крышки имеется горловина для заливки в двигатель масла. Для устранения течи масла между головкой цилиндров и крышкой установлена прокладка. Крышка крепится к головке цилиндров с помощью шпилек и гаек.

Работа двигателя.

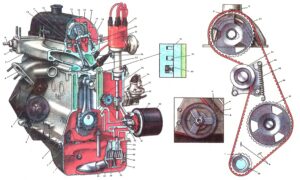

1 – Крышка шатуна. 2 – Вкладыш. 3 – Шатун. 4 – Стартер. 5 – Теплоизолирующий щиток стартера. 6 – Выпускной коллектор. 7 – Впускная труба. 8 – Дренажная трубка впускной трубы. 9 – Штуцер трубки отвода горячей жидкости. 10 – Наружная пружина клапана. 11 – Внутренняя пружина клапана 12 – Сухарь клапана. 13 – Тарелка пружин. 14 – Маслоотражательный колпачок. 15 – Рычаг привода клапана. 16 – Пружина рычага привода клапана. 17 – Регулировочный болт клапана. 18 – Контргайка регулировочного болта. 19 – Распределитель зажигания. 20 – Стопорная пластина пружины рычага клапана. 21 – Втулка регулировочного болта. 22 – Направляющая втулка клапана. 23 – Седло клапана. 24 – Поршень. 25 – Эксцентрик привода топливного насоса. 26 – Шестерня валика привода масляного насоса и распределителя зажигания. 27 – Шестерня привода масляного насоса и распределителя зажигания. 28 – Топливный насос. 29 – Штуцер крепления фильтра очистки масла. 30 – Фильтр очистки масла. 31 – Переходник крепления фильтра очистки масла. 32 – Прокладка. 33 – Валик масляного насоса. 34 – Ось ведомой шестерни масляного насоса. 35 – Корпус масляного насоса. 36 – Ведущая шестерня масляного насоса. 37 – Пружина редукционного клапана масляного насоса. 38 – Редукционный клапан масляного насоса. 39 – Крышка корпуса масляного насоса. 40 – Ведомая шестерня масляного насоса. 41 – Приемный патрубок масляного насоса. 42 – Шкив распределительного вала. 43 – Натяжной ролик зубчатого ремня. 44 – Кронштейн натяжного ролика. 45 – Пружина натяжного ролика. 46 – Зубчатый ремень привода распределительного вала. 47 – Шкив привода масляного насоса и распределителя зажигания. 48 – Зубчатый шкив коленчатого вала. 49 – Маслосъемное кольцо. 50 – Нижнее компрессионное кольцо. 51 – Верхнее компрессионное кольцо.

Установочные метки:

а – на шкиве распределительного вала; б – на крышке головки цилиндров; в – на крышке привода распределительного вала; г – на зубчатом шкиве коленчатого вала; д – на шкиве коленчатого вала; е – на средней защитной крышке, соответствующая в. м. т. первого или четвертого цилиндра; ж – на средней защитной крышке, соответствующая 5° до В.М.Т. поршня первого или четвертого цилиндра; и – на средней защитной крышке, соответствующая 10° до в. м. т. поршня первого или четвертого цилиндра.

Рабочий цикл в цилиндре двигателя происходит за два оборота коленчатого вала, т. е. за четыре последовательных хода (такта) поршня: впуск в цилиндр горючей смеси, сжатие, рабочий ход, при котором происходит сгорание и расширение смеси, выпуск отработавших газов. Правильное выполнение процессов впуска горючей смеси и выпуска отработавших газов обеспечивается своевременным открытием и закрытием клапанов. Вместе с тем, чем полнее будет очищен цилиндр от отработавших газов и чем больше поступит в него свежего заряда горючей смеси, тем больше можно будет получить работы за цикл.

При решении этой задачи использованы инерционные свойства газовой струи, позволяющие интенсивно отсасывать газы из цилиндров и нагнетать в них горючую смесь. Для этого впускные и выпускные клапаны открываются и закрываются неточно в верхней точке (в. м. т.) или нижней мертвой точке (н. м. т.), а с некоторым опережением или запаздыванием и такты «впуск» и «выпуск» более длительны, чем такты «сжатие» и «рабочий ход». Впускной клапан начинает открываться до прихода поршня в верхнюю мертвую точку на расстояние, соответствующее 12° поворота коленчатого вала до в. м. т. Это необходимо для того, чтобы клапан был полностью открытым, когда поршень пойдет вниз, и через полностью открытое отверстие по возможности поступило больше горючей смеси.

Закрывается впускной клапан после прохождения поршнем нижней мертвой точки на расстоянии, соответствующем 40° поворота коленчатого вала после н. м. т. Вследствие инерционного напора струи всасываемой горючей смеси она продолжает поступать в цилиндр, когда поршень уже начал движение вверх, и тем самым обеспечивается лучшее наполнение цилиндра. Таким образом, впуск практически происходит за время поворота коленчатого вала на 232°.

Выпускной клапан начинает открываться еще до полного окончания рабочего хода, до прихода поршня в н. м. т. на расстояние, соответствующее 42° поворота коленчатого вала до н. м. т. В этот момент давление в цилиндре еще велико и газы начинают интенсивно истекать из цилиндра, в результате чего их давление и температура быстро падают, это значительно уменьшает работу двигателя во время выпуска и предохраняет двигатель от перегрева.

Выпуск продолжается и после прохождения поршнем в. м. т., когда коленчатый вал повернется еще на 10° после в. м. т. Таким образом, продолжительность выпуска составляет 232°.

Существует такой момент (22° поворота коленчатого вала около е. м. т.), когда открыты одновременно оба клапана – впускной и выпускной. Такое положение называется перекрытием клапанов. Из-за малого промежутка времени перекрытие клапанов не приводит к проникновению отработавших газов во впускной трубопровод, а наоборот, инерция потока отработавших газов вызывает подсос горючей смеси в цилиндр и тем самым улучшает его наполнение.

Описанные фазы газораспределения имеют место при зазоре 0,30 мм между кулачком распределительного вала и рычагом привода клапана на холодном Двигателе.

Чтобы обеспечить согласование моментов открытия и закрытия клапанов с углами поворота коленчатого вала (т. е. обеспечить правильную установку фаз газораспределения), на шкивах коленчатого и распределительного валов имеются метки г и а, а также метка в на крышке привода распределительного вала и метка б – на крышке головки цилиндров. Если фазы газораспределения установлены правильно, то при положении поршня четвертого цилиндра в в.м. т. в конце такта сжатия метка б на крышке головки цилиндров должна совпадать с меткой а на шкиве распределительного вала, а метка г на зубчатом шкиве коленчатого вала совпадать с меткой в на крышке привода распределительного вала.

Когда полость привода распределительного вала закрыта защитными крышками, то положение коленчатого вала можно определить по меткам на шкиве коленчатого вала и средней защитной крышке привода распределительного вала. При положении поршня четвертого цилиндра в в. м. т. метка д на шкиве должна совпадать с меткой е на средней защитной крышке привода распределительного вала.

Привод вспомогательных агрегатов.

Регулирование процессов впуска топливной смеси в цилиндры и выпуска из них отработавших газов в соответствии с принятым для двигателя порядком работы цилиндров и фазами газораспределения осуществляется газораспределительным механизмом, который приводится в действие от ведущего шкива 48 коленчатого вала зубчатым ремнем 46. Этим же ремнем через шкив 47 приводятся в действие масляный насос, распределитель зажигания и топливный насос. Ременная передача работает в сухой среде без смазки.

Особенностью привода является применение ременной передачи с зубчатым ремнем. Ремень изготовлен из резины и для обеспечения высокой прочности армирован шнуром из стекловолокна, навитым по спирали. Зубья ремня имеют трапециевидную форму и для повышения износостойкости покрыты эластичной тканью. Резина, шнур и тканевая оболочка зубьев завулканизирована в единый прочный элемент, способный выдерживать нагрузку на разрыв до 10 000 Н (1000 кгс).

Натяжение ремня регулируется с помощью натяжного ролика 43, закрепленного на кронштейне 44. Степень натяжения ремня устанавливается пружиной 45 на неработающем двигателе при ослабленных болтах крепления кронштейна натяжного ролика.

Снаружи ременная передача закрыта тремя пластмассовыми защитными крышками.

Валик привода масляного насоса и распределителя зажигания установлен вдоль двигателя и имеет две опорные шейки, винтовую шестерню 26 и эксцентрик 25, который через толкатель приводит в действие топливный насос. Винтовая шестерня валика находится в зацеплении с шестерней 27 и приводит в действие распределитель зажигания и масляный насос. Шестерня 27 установлена вертикально и, вращается в металлокерамической втулке, запрессованной в блок цилиндров. В шестерне выполнено отверстие со шлицами, в которое входят шлицевые концы валиков распределителя зажигания и масляного насоса.

Корпус распределителя зажигания установлен на верхней плоскости блока цилиндров и крепится к нему стальной пластиной. Масляный насос крепится болтами к нижней плоскости блока цилиндров.