Двигатель ГАЗель Бизнес.

Описание конструкции.

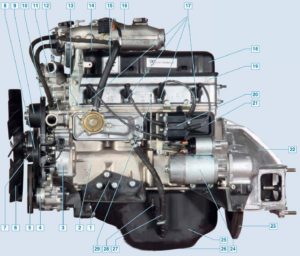

Двигатель (вид слева по направлению движения автомобиля).

1 – кронштейн левой опоры силового агрегата; 2 – блок цилиндров; 3 – крышка распределительных шестерен; 4 – насос гидроусилителя руля; 5 – ремень привода насоса гидроусилителя руля; 6 – крыльчатка вентилятора; 7 – натяжной ролик ремня привода вентилятора; 8 – ремень привода вентилятора; 9 – шкив насоса охлаждающей жидкости; 10 – ремень привода генератора и насоса охлаждающей жидкости; 11 – насос охлаждающей жидкости; 12 – корпус термостата; 13 – регулятор разрежения системы вентиляции картера; 14 – крышка маслозаливной горловины; 15 – шланг подвода картерных газов во впускной трубопровод; 16 – ресивер; 17 – свечи зажигания; 18 – крышка головки блока цилиндров; 19 – головка блока цилиндров; 20 – катушка зажигания; 21 – крышка коробки толкателей; 22 – картер сцепления; 23 – маховик; 24 – стартер; 25 – поддон картера; 26 – пробка маслосливного отверстия; 27 – шланг слива масла из маслоотделителя; 28 – штуцер шланга слива масла из масляного радиатора; 29 – указатель уровня масла (масляный щуп).

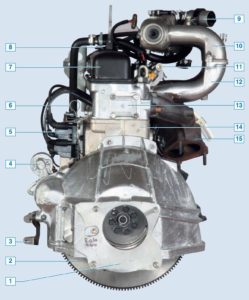

Двигатель (вид справа по направлению движения автомобиля).

1 – пробка маслосливного отверстия; 2 – поддон картера; 3 – маховик; 4 – картер сцепления; 5 – блок цилиндров; 6 – выпускной коллектор; 7 – головка блока цилиндров; 8 – крышка головки блока цилиндров; 9 – топливная рампа; 10 – впускная труба; 11 – ресивер; 12 – датчик абсолютного давления и температуры воздуха на впуске; 13 – регулятор холостого хода; 14 – датчик положения дроссельной заслонки; 15 – дроссельный узел; 16 – крышка корпуса термостата; 17 – датчик температуры охлаждающей жидкости; 18 – генератор; 19 – крыльчатка вентилятора; 20 – ремень привода генератора и насоса охлаждающей жидкости; 21 – муфта включения вентилятора; 22 – датчик сигнализатора аварийного давления масла; 23 – ремень привода вентилятора; 24 – шкив привода вспомогательных агрегатов; 25 – датчик положения коленчатого вала; 26 – кран масляного радиатора; 27 – кронштейн правой опоры силового агрегата; 28 – масляный фильтр.

Двигатель бензиновый, четырехтактный, четырехцилиндровый, рядный, восьмиклапанный, с нижним расположением распределительного вала. Расположение в моторном отсеке продольное. Порядок работы цилиндров: 1–2–4–3, отсчет – от шкива привода вспомогательных агрегатов. Система питания – фазированный распределенный впрыск топлива.

Двигатель с коробкой передач и сцеплением образуют силовой агрегат – единый блок, закрепленный в моторном отсеке на трех эластичных резинометаллических опорах. Правая и левая опоры через кронштейны крепятся к блоку цилиндров, а задняя – к картеру коробки передач.

Справа на двигателе (по направлению движения автомобиля) расположены: впускной трубопровод с дроссельным узлом, датчиком положения дроссельной заслонки и датчиком абсолютного давления и температуры воздуха; выпускной коллектор; топливная рампа с форсунками; генератор; масляный фильтр; кран масляного радиатора; датчики положения коленчатого вала, температуры охлаждающей жидкости и детонации.

Слева расположены: катушка и свечи зажигания; указатель уровня масла; привод масляного насоса; регулятор разрежения системы вентиляции картера; стартер; насос гидроусилителя руля.

Двигатель (вид спереди по направлению движения автомобиля, при снятой крыльчатке вентилятора).

1 – поддон картера; 2 – шкив привода вспомогательных агрегатов; 3 – маховик; 4 – датчик положения коленчатого вала; 5 – кран масляного радиатора; 6 – ремень привода генератора и насоса охлаждающей жидкости; 7 – муфта включения вентилятора; 8 – генератор; 9 – регулировочная планка натяжения ремня привода генератора и насоса охлаждающей жидкости; 10 – впускная труба; 11 – ресивер; 12 – регулятор холостого хода; 13 – дроссельный узел; 14 – топливная рампа; 15 – крышка корпуса термостата; 16 – рым; 17 – корпус термостата; 18 – головка блока цилиндров; 19 – шкив насоса охлаждающей жидкости; 20 – крышка распределительных шестерен; 21 – стартер; 22 – натяжной ролик ремня привода вентилятора; 23 – датчик фаз; 24 – ремень привода вентилятора; 25 – регулировочная планка натяжения ремня привода насоса гидроусилителя руля; 26 – шкив насоса гидроусилителя руля; 27 – ремень привода насоса гидроусилителя руля

Спереди: насос охлаждающей жидкости; термостат; привод распределительного вала (шестернями); привод генератора и насоса охлаждающей жидкости (клиновым ремнем); привод муфты включения вентилятора (клиновым ремнем); привод насоса гидроусилителя руля (клиновым ремнем); датчики фаз и сигнализатора аварийного давления масла.

Сзади: маховик.

Двигатель (вид сзади по направлению движения автомобиля).

1 – картер сцепления; 2 – маховик; 3 – кронштейн крепления рабочего цилиндра сцепления; 4 – стартер; 5 – катушка зажигания; 6 – указатель уровня масла; 7 – крышка головки блока цилиндров; 8 – маслозаливная горловина; 9 – регулятор холостого хода; 10 – впускная труба; 11 – топливная рампа; 12 – ресивер; 13 – головка блока цилиндров; 14 – блок цилиндров; 15 – выпускной коллектор.

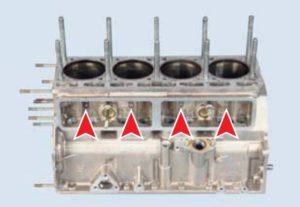

Блок цилиндров выполнен из алюминиевого сплава с залитыми в блок чугунными гильзами.

Номинальный диаметр гильзы цилиндра составляет 100,024 мм с допуском +0,06 мм. Расчетный зазор между юбкой поршня и гильзой цилиндра (для новых деталей) должен быть равен 0,024–0,048 мм. Он определяется как разность минимального диаметра гильзы цилиндра и максимального диаметра юбки поршня. Требуемый зазор обеспечивается установкой в гильзу цилиндра поршня такой же группы, что и гильза. Для этого гильзы цилиндров и поршни в зависимости от размеров (диаметров), полученных при механической обработке, разбиваются на пять групп (через 0,012 мм), обозначаемых буквами А, Б, В, Г, Д.

Размеры групп гильз цилиндров:

А – 100,024–100,036 мм;

Б – 100,036–100,048 мм;

В – 100,048– 100,060 мм;

Г – 100,060–100,072 мм;

Д – 100,072–100,084 мм.

Маркировка групп гильз нанесена на поверхности блока цилиндров под крышками коробки толкателей.

Предельно допустимый износ гильз цилиндров более 0,1 мм на диаметр.

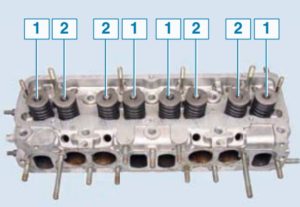

Маркировка групп гильз на блоке цилиндров.

При ремонте блока диаметр гильзы цилиндра может быть увеличен хонингованием до размера 100,1 (+0,084 +0,024) мм или расточкой и хонингованием до размера 100,5 (+0,084 +0,024) мм под поршни ремонтного (увеличенного) размера.

В нижней части блока цилиндров расположены опоры коленчатого вала – пять постелей коренных подшипников вала со съемными крышками, которые крепятся гайками к шпилькам блока. Отверстия в блоке цилиндров под коренные подшипники обрабатываются в сборе с установленными крышками, поэтому крышки невзаимозаменяемы.

Постели коренных подшипников коленчатого вала.

Коленчатый вал – из высокопрочного чугуна, с пятью коренными и четырьмя шатунными шейками.

Вал в сборе с маховиком и сцеплением динамически сбалансирован (допустимый дисбаланс – не более 35 г·см). Диаметр коренных шеек – 64 мм, шатунных – 58 мм. Вал снабжен четырьмя противовесами*, отлитыми за одно целое с валом.

Для подачи масла от коренных шеек к шатунным применены каналы коленчатого вала**, закрытые резьбовыми пробками. При ремонте вала необходимо отворачивать пробки и очищать каналы от скопившихся отложений.

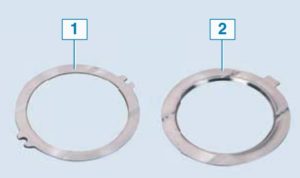

Осевое перемещение коленчатого вала ограничивается двумя упорными сталеалюминиевыми шайбами (упорного подшипника), расположенными по обе стороны переднего коренного подшипника. Передняя шайба антифрикционным слоем обращена к стальной упорной шайбе на коленчатом валу, задняя шайба – к щеке коленчатого вала. Передняя шайба удерживается от вращения двумя штифтами, запрессованными в блок и крышку коренного подшипника. Выступающие концы штифтов входят в пазы шайбы.

Задняя шайба удерживается от вращения своим выступом, входящим в паз на заднем торце крышки коренного подшипника. Осевой зазор составляет 0,125–0,325 мм.

Упорные шайбы коленчатого вала.

1 – передняя; 2 – задняя.

На переднем конце коленчатого вала на шпонках установлены стальная упорная шайба, шестерня привода распределительного вала, маслоотражатель и ступица шкива коленчатого вала. Все эти детали стянуты болтом, ввертываемым в передний торец коленчатого вала. К ступице шестью болтами крепится шкив коленчатого вала, который состоит из двух частей – демпфера крутильных колебаний*** и шкива привода вспомогательных агрегатов.

Составные части шкива коленчатого вала.

1 – шкив привода вспомогательных агрегатов; 2 – демпфер крутильных колебаний.

В заднем торце коленчатого вала расточено гнездо для установки шарикового подшипника первичного вала коробки передач. К заднему концу вала (фланцу) болтами прикреплен маховик****, отлитый из серого чугуна.

На маховик напрессован стальной зубчатый венец для пуска двигателя стартером. Перед сборкой с коленчатым валом маховик статически балансируют.

Коренные и шатунные подшипники коленчатого вала состоят из тонкостенных вкладышей, изготовленных из малоуглеродистой стальной ленты с тонким слоем антифрикционного высокооловянистого алюминиевого сплава. В каждом подшипнике установлено по два вкладыша.

Осевому перемещению и проворачиванию вкладышей в постелях блока или в шатунах препятствуют фиксирующие выступы на вкладышах, входящие в соответствующие пазы в постелях блока или в шатунах. Все коренные вкладыши имеют кольцевую канавку для непрерывного питания маслом шатунных шеек коленчатого вала. Посередине каждого коренного вкладыша выполнено отверстие, через которое подается масло к коренному подшипнику из канала в постели блока. Отверстия в шатунных вкладышах совпадают с отверстиями в шатунах. Для сохранения взамозаменяемости и предупреждения ошибок при установке новых вкладышей на всех коренных и шатунных вкладышах сделаны отверстия.

Диаметральный зазор между шейкой и вкладышами составляет 0,020–0,066 мм для коренных и 0,010–0,049 мм для шатунных подшипников.

Для обеспечения указанных зазоров и исключения деформации деталей гайки шатунных болтов, шпилек крепления крышек коренных подшипников затягивают динамометрическим ключом указанным выше моментом.

Ремонтные вкладыши коренных и шатунных подшипников (шести ремонтных размеров) выпускаются под шейки коленчатого вала, уменьшенные на 0,25; 0,50; 0,75; 1,0; 1,25; 1,50 мм.

Шатуны – стальные кованые, со стержнем двутаврового сечения. Своими нижними (кривошипными) головками шатуны соединены через вкладыши с шатунными шейками коленчатого вала, а верхними головками (в которые запрессованы тонкостенные втулки из оловянистой бронзы) через поршневые пальцы – с поршнями. По диаметру отверстия верхней головки шатуна под поршневой палец шатуны разбиваются на четыре размерные группы с шагом 0,0025 мм, которые маркируются краской на теле шатуна:

1 – белая (25,0045–25,0070 мм);

2 – зеленая (25,0020–25,0045 мм);

3 – желтая (24,9995–25,0020 мм);

4 – красная (24,9970–24,9995 мм).

Расположение порядкового номера цилиндра на шатуне.

Кривошипная головка шатуна – разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью. Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны. Гайки шатунных болтов затягиваются требуемым моментом 68–75 Н·м (6,8–7,5 кгс·м) и стопорятся фиксирующим герметиком.

Крышки шатунов обрабатываются в сборе с шатуном, поэтому их нельзя переставлять с одного шатуна на другой. Для предотвращения возможной ошибки на шатуне и крышке (на бобышках под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, углубления в крышке и шатуне для фиксирующих выступов вкладышей также должны находиться с одной стороны.

В стержне шатуна у кривошипной головки имеется отверстие диаметром 1,5 мм, через которое производится смазка зеркала цилиндра. Это отверстие должно быть направлено в правую сторону двигателя, т. е. в сторону, противоположную распределительному валу.

При правильной сборке числовое значение, выштампованное на средней полке стержня шатуна, а также выступ на крышке шатуна должны быть обращены к передней стороне двигателя.

Расположение меток для установки шатуна и отверстия для смазки гильзы.

1 – выступ на крышке шатуна; 2 – отверстие для смазки гильзы; 3 – числовая метка на теле шатуна.

Поршни отлиты из высококремнистого алюминиевого сплава и термически обработаны. Для улучшения приработки поверхность поршня покрыта (электролитическим способом) слоем олова толщиной 0,001–0,002 мм. Головка поршня – цилиндрическая с плоским днищем. На цилиндрической поверхности головки проточены три канавки под поршневые кольца*****: в двух верхних установлены компрессионные кольца, а в нижней – маслосъемное. В канавке под маслосъемное кольцо с обеих сторон выполнены отверстия, через которые отводится в картер двигателя масло, снимаемое маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Наибольший диаметр юбки поршня располагается на 8 мм ниже оси поршневого пальца. Ось отверстия под поршневой палец смещена от оси симметрии поршня на 1,5 мм в правую (по ходу автомобиля) сторону для уменьшения шума от перекладывания поршня от одной стенки гильзы к другой при изменении направления движения поршня (вверх-вниз). Поэтому, чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на одной из бобышек поршня имеется надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Для подбора поршней к гильзам цилиндров при сборке двигателя поршни разбиваются на пять размерных групп по наружному диаметру юбки (номинальный размер):

А – 99,988–100,000 мм;

Б – 100,000–100,012 мм;

В – 100,012–100,024 мм;

Г – 100,024–100,036 мм;

Д – 100,036–100,048 мм.

Группа поршня клеймится на его днище.

По диаметру отверстия под поршневой палец поршни подразделяются на четыре размерные группы, которые маркируются краской на бобышках поршня:

1 – белая (24,9975–25,0000 мм);

2 – зеленая (24,9950–24,9975 мм);

3 – желтая (24,9925–24,9950 мм);

4 – красная (24,9900–24,9925 мм).

Метки группы отверстия под палец могут быть также нанесены на днище поршня римскими цифрами, при этом каждой цифре соответствует свой цвет (I – белый, II – зеленый, III – желтый; IV – красный).

Обозначение размерных групп на днище поршня.

1 – группа диаметра отверстия под поршневой палец; 2 – группа диаметра юбки поршня.

Компрессионные кольца отлиты из чугуна: верхнее – из высокопрочного чугуна, обладающего высокой упругостью; нижнее – из серого чугуна. Верхнее компрессионное кольцо работает в наиболее тяжелых условиях (при высоких температуре и давлении, а также при недостатке смазки). Для увеличения износостойкости кольцо имеет бочкообразный профиль, а его наружная поверхность, прилегающая к цилиндру, покрыта слоем пористого хрома.

Нижнее компрессионное кольцо скребкового типа – новое кольцо при установке в цилиндр соприкасается с его зеркалом только кромкой (кольцо выполняет не только функцию компрессионного, но и маслосъемного кольца). Для улучшения приработки наружная поверхность нижнего компрессионного кольца фосфатирована.

На поршень кольцо должно быть установлено меткой «ТОР» вверх. Нарушение этого условия вызывает резкое превышение расхода масла и дымление двигателя.

Маслосъемное кольцо чугунное с двумя хромированными рабочими кромками и стальным радиальным расширителем в виде браслетной пружины. Высота компрессионных колец – 2,0 мм, маслосъемного – 5,0 мм.

Номинальный зазор по высоте между поршневыми кольцами и канавками в поршне (можно измерить набором щупов) должен составлять: 0,050–0,082 мм для компрессионных колец и 0,045–0,085 мм для маслосъемных колец.

Замок колец прямой.

Расположение метки на нижнем компрессионном кольце.

Поршневые пальцы стальные, трубчатого сечения, плавающего типа. Палец свободно вращается в бобышках поршня (зазор или натяг 0,0025 мм) и втулке верхней головки шатуна (зазор 0,0045–0,0095 мм), от выпадения зафиксирован двумя стопорными пружинными кольцами, расположенными в проточках бобышек поршня. Наружный диаметр пальца – 25 мм. Чтобы предупредить стук пальцев, их подбирают к поршням с минимальным зазором, допустимым по условиям смазки. Для удобства подбора пальцы (по наружному диаметру) разбивают на четыре размерные группы, которые маркируются краской:

1 – белая (24,9975–25,0000 мм);

2 – зеленая (24,9950–24,9975 мм);

3 – желтая (24,9925–24,9950 мм);

4 – красная (24,9900–24,9925 мм).

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 9 г, что обеспечивается подбором деталей соответствующей массы.

Головка блока цилиндров отлита из алюминиевого сплава, общая для всех четырех цилиндров. Головка крепится к шпилькам блока цилиндров десятью гайками. Между блоком и головкой блока цилиндров установлена уплотнительная прокладка. На правой стороне головки блока цилиндров расположены окна впускных и выпускных каналов. В головку запрессованы седла и направляющие втулки восьми клапанов – соседняя пара клапанов управляет процессами впуска воздуха и выпуска отработавших газов каждого цилиндра.

Клапаны стальные, выпускные – с тарелкой из жаропрочной стали и наплавленной фаской. Диаметр тарелки впускного клапана больше, чем диаметр выпускного. Диаметральный зазор между стержнем клапана и направляющей втулкой не должен быть более 0,25 мм. Сверху на направляющие втулки клапанов надеты металлорезиновые маслоотражательные колпачки (сальники клапанов) с браслетной стальной пружиной. Клапан закрывается под действием двух пружин с разным направлением навивки, установленных соосно. Нижними концами они опираются на шайбу, а верхним – на тарелку, удерживаемую двумя сухарями. Сложенные вместе сухари имеют форму усеченного конуса, а на их внутренних поверхностях выполнены буртики, входящие в проточку на стержне клапана.

Головка блока цилиндров в сборе с клапанами.

1 – впускные клапаны; 2 – выпускные клапаны.

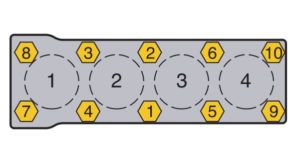

Порядок затяжки гаек головки блока цилиндров.

Шатунно-поршневая группа.

1 – гайка; 2 – крышка шатуна; 3 – вкладыши шатунного подшипника; 4 – шатун; 5 – поршень; 6 – палец; 7 – стопорное кольцо; 8 – верхнее компрессионное кольцо; 9 – нижнее компрессионное кольцо; 10 – расширитель маслосъемного кольца; 11 – маслосъемное кольцо.

Элементы клапанного механизма.

1 – опорная шайба; 2 – наружная пружина; 3 – тарелка; 4 – внутренняя пружина; 5 – сухарь; 6 – клапан; 7 – маслоотражательный колпачок.

Привод клапанов осуществляется от кулачков распределительного вала через толкатели, штанги и коромысла.

Распределительный вал из чугуна вращается в пяти опорах (подшипниках скольжения) блока цилиндров.

Осевое перемещение распределительного вала ограничивается стальным упорным фланцем, прикрепленным к блоку цилиндров. Распределительный вал приводится во вращение от коленчатого вала через пару косозубых шестерен. Ведущая стальная шестерня на коленчатом валу имеет 28 зубьев, а ведомая на распределительном валу – 56 зубьев. При этом ведомая шестерня для снижения шума выполнена из полиамида.

Элементы привода распределительного вала.

1 – шестерня распределительного вала; 2 – шестерня коленчатого вала.

Между четвертой опорной шейкой распределительного вала и кулачком выпускного клапана третьего цилиндра на валу выполнена винтовая шестерня привода масляного насоса.

Кулачки распределительного вала приводят в действие цилиндрические стальные толкатели, расположенные в гнездах блока цилиндров. Толкатель при работе вращается для равномерного износа. В стакан толкателя вставлена штанга, изготовленная из дюралюминия, на оба конца которой напрессованы стальные наконечники.

Штанга проходит через отверстия, выполненные в блоке и головке блока цилиндров.

Штанга и толкатель.

В гнездо верхнего наконечника штанги вставляется сферический наконечник регулировочного винта коромысла. Коромысла качаются на общей оси, которая крепится с помощью шести опор к головке блока цилиндров. Своими носками коромысла надавливают на торцы стержней клапанов.

Ось коромысел в сборе.

Тепловой зазор в приводе клапана регулируется винтом, ввернутым в резьбовое отверстие пяты коромысла.

Смазка двигателя комбинированная – под давлением и разбрызгиванием. Давление в системе создает масляный насос шестеренчатого типа. Редукционный клапан насоса не регулируется. Необходимая характеристика насоса по давлению (1,3 кгс/см² при оборотах коленчатого вала 700–750 мин¯¹) обеспечивается характеристикой пружины редукционного клапана.

Масляный насос с маслоприемником установлен внутри поддона картера.

Масляный насос с приемником.

Ведущая шестерня насоса закреплена на его валике, а ведомая свободно вращается на оси, запрессованной в корпус насоса. На верхнем конце валика выполнен паз, в который входит пластина привода насоса.

Привод масляного насоса осуществляется от распределительного вала парой винтовых шестерен: ведущая расположена на распределительном валу, а ведомая вращается вместе с валиком привода насоса.

Привод масляного насоса.

1 – пластина; 2 – валик; 3 – шестерня; 4 – корпус.

Насос через маслоприемник забирает масло из поддона картера и через масляный фильтр подает его в главную масляную магистраль (продольный канал) блока цилиндров. Масляный фильтр – полнопоточный, неразборный, снабжен перепускным и противодренажным клапанами.

Из главной масляной магистрали по каналам в перегородках блока масло поступает к коренным подшипникам коленчатого вала и к опорам распределительного вала. К шатунным подшипникам коленчатого вала масло поступает из кольцевой канавки на вкладышах коренных подшипников вала.

Через каналы в блоке и головке блока цилиндров масло от задней опоры распределительного вала подводится к четвертой основной стойке оси коромысел и далее – в полость оси. Через отверстия в оси коромысел масло из ее полости поступает к втулкам коромысел и далее по сверлениям в коромыслах – к регулировочным винтам и наконечникам штанг толкателей.

Другие детали двигателя (стержни клапанов, валик привода масляного насоса, кулачки распределительного вала) смазываются маслом, вытекающим из зазоров в подшипниках валов и разбрызгивающимся движущимися деталями двигателя.

В системе смазки двигателя для охлаждения масла применяется масляный радиатор, расположенный перед радиатором системы охлаждения.

Масло поступает в радиатор из главной масляной магистрали через переходник, ввернутый в резьбовое отверстие блока цилиндров. В переходник ввернут корпус клапана, который соединен с краном. Кран соединен шлангом с масляным радиатором.

Охлажденное масло из радиатора через другой шланг сливается в поддон картера. В корпусе клапана установлен подпружиненный шарик, перекрывающий поток масла через радиатор при снижении давления масла в двигателе ниже нормы. В холодное время года, когда нет необходимости в охлаждении масла, можно краном перекрыть циркуляцию масла через радиатор.

Масляный радиатор.

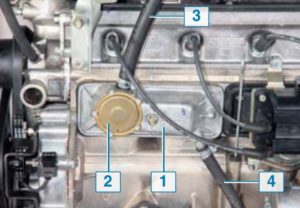

Элементы подвода масла к масляному радиатору.

1 – переходник; 2 – кран; 3 – корпус клапана; 4 – шарик клапана; 5 – пружина клапана; 6 – заглушка.

Система вентиляции картера – принудительная, закрытого типа. Прорвавшиеся через поршневые кольца в картер двигателя газы отводятся во впускной тракт по двум ветвям вентиляции – большой и малой. Система работает за счет перепада давления между впускным трактом и картером. По большой ветви вентиляции картерные газы отводятся по шлангам к дроссельному узлу на режимах частичных и полных нагрузок работы двигателя. По малой ветви вентиляции газы из картера по шлангам отводятся в пространство за дроссельной заслонкой как на режимах частичных нагрузок, так и на режиме холостого хода.

Для отделения капель масла, находящихся в картерных газах во взвешенном состоянии, газы перед их попаданием во впускной тракт проходят через маслоотделитель, расположенный в передней крышке коробки толкателей. Там же находится регулятор разрежения системы вентиляции, предназначенный для уменьшения попадания пыли и частиц грязи в картер двигателя при увеличении в нем разрежения (например, при засорении воздушного фильтра).

Элементы системы вентиляции.

1 – передняя крышка коробки толкателей; 2 – крышка регулятора разрежения; 3 – шланг отвода газов во впускной тракт; 4 – шланг слива масла в поддон картера.

В картере работающего двигателя, при исправной системе вентиляции, в картере должно быть разрежение в пределах от 10 до 40 мм водяного столба. В том случае если зафиксировано избыточное давление, система работает ненормально. Это возможно в случае закоксовывания каналов вентиляции или при значительном износе деталей цилиндропоршневой группы и связанном с ним чрезмерном прорыве газов в картер двигателя.

Повышенное разрежение в картере (более 50 мм водяного столба) свидетельствует о неисправности регулятора разрежения. В этом случае необходимо произвести промывку деталей регулятора.

*Противовесы. Выполнены на продолжении щек коленчатого вала двигателя. Противовесы предназначены для уравновешивания сил и моментов инерции, возникающих при движении кривошипно-шатунного механизма во время работы двигателя.

** Каналы коленчатого вала. Просверлены в теле вала. Служат не только для подвода масла от коренных к шатунным подшипникам вала, но и для центробежной очистки моторного масла от твердых частиц и отложений при вращении коленчатого вала.

*** Демпфер крутильных колебаний. Предназначен для уменьшения шума и защиты ГРМ, за счет снижения амплитуды крутильных колебаний коленчатого вала на резонансных частотах при помощи резинового массива, запрессованного между диском и ступицей шкива.

**** Маховик. Обеспечивает при возвратно-поступательном движении поршней их вывод из верхней и нижней мертвых точек и более равномерное вращение коленчатого вала в режиме холостого хода. Облегчает пуск двигателя и его работу при трогании автомобиля с места.

***** Поршневые кольца. Компрессионные кольца препятствуют прорыву газов из цилиндра в картер двигателя и способствуют отводу тепла от поршня к цилиндру. Маслосъемное кольцо удаляет излишки масла со стенок цилиндра при движении поршня.