Техническое обслуживание. Дизельный двигатель модели ЗМЗ-5143.10 – руководство по эксплуатации, техническому обслуживанию и ремонту.

9. Техническое обслуживание.

Перейти к:

9.1.2 Система вентиляции картера.

9.1.5 Система рециркуляции отработавших газов.

9.1.6 Проверка дымности отработавших газов на режиме свободного ускорения.

9.1.8 Система газотурбинного наддува.

9.1.9 Методика проверки и корректировки фаз газораспределения.

Для обеспечения постоянной готовности двигателя к работе, поддержания его высоких эксплуатационных качеств и предупреждения серьёзных поломок двигателя необходимо проводить техническое обслуживание в сроки, указанные в сервисной книжке, на сервисной станции с помощью квалифицированных специалистов; а также применять топливо, масло и охлаждающую жидкость, рекомендуемые в паспорте на двигатель и настоящем руководстве.

Ежедневное техническое обслуживание.

Проводится каждый день перед первым запуском двигателя.

1. Проверить уровень масла в картере двигателя, уровень охлаждающей жидкости в расширительном бачке.

2. Проверить герметичность систем подачи топлива, смазки, охлаждения и вентиляции картера.

3. Произвести внешний осмотр деталей двигателя (шлангов, патрубков, трубок, проводов и т.п.) с целью определения и устранения их контактов с деталями автомобиля, приводящих к разрушению деталей.

Техническое обслуживание в период обкатки после пробега первой 1000 км.

Выполняется между 1000…1400 км пробега. Проводится в соответствии с регламентом сервисной книжки на двигатель.

Периодическое техническое обслуживание.

Периодичность технического обслуживания устанавливается в километрах пробега автомобиля и по сроку эксплуатации, в зависимости от того, что наступит ранее (табл. 9).

Рекомендуется корректировать периодичность проведения технического обслуживания в зависимости от категории условий эксплуатации автомобиля (тип дорожного покрытия, рельеф местности, условия движения – см. прил. З).

Периодическое техническое обслуживание проводится в соответствии с регламентом сервисной книжки на двигатель.

Таблица 9.

| Категория условий эксплуатации | Периодичность технического обслуживания |

| I | 10 000 км или 12 месяцев |

| II | 9 000 км или 11 месяцев |

| III | 8 000 км или 10 месяцев |

| IV | 7 000 км или 9 месяцев |

| V | 6 000 км или 8 месяцев |

9.1 Работы технического обслуживания.

Внимание!

- Следует применять только рекомендованные моторные масла. От качества заливаемого моторного масла зависит долговечность деталей двигателя.

- Запрещается смешивать моторные масла различных марок и фирм изготовителей! При переходе на моторное масло другой марки или фирмы промывка системы смазки специальным промывочным или заменяющим маслом обязательна. Выбор промывочного масла осуществляйте в соответствии с рекомендациями фирмы изготовителя заменяющего масла.

Обслуживание системы смазки заключается в:

– ежедневной проверке уровня моторного масла в картере двигателя и герметичности системы;

– периодической замене моторного масла и масляного фильтра.

Проверку уровня моторного масла производить ежедневно перед первым запуском двигателя. При необходимости доливайте моторное масло в двигатель для обеспечения его нормальной работы, особенно перед дальними поездками.

Расход моторного масла при эксплуатации двигателя является нормальным явлением и зависит от режимов эксплуатации (частота вращения коленчатого вала, нагрузка). В период обкатки расход моторного масла может быть увеличенным.

Проверку уровня производить при нахождении автомобиля на ровной горизонтальной площадке. После остановки двигателя или после доливки масла уровень следует проверять не ранее, чем через 5 минут, чтобы масло успело стечь в масляный картер.

Для проверки уровня масла:

– вынуть указатель уровня масла;

– протереть конец указателя с метками чистой ветошью;

– вставить указатель в трубку до упора;

– снова вынуть указатель и проверить уровень масла на указателе по меткам.

На указателе уровня масла имеются две метки: «П» и «0» (рис. 45). Уровень масла должен находиться между этими метками. При эксплуатации автомобиля по пересеченной местности уровень масла следует поддерживать вблизи метки «П», не превышая её.

Количество масла, необходимое для доливки в масляный картер от метки «0» до метки «П», составляет примерно 1 литр.

Рис. 45. Указатель уровня масла.

Внимание!

- Заливка моторного масла выше метки «П» указателя приведёт к нарушению нормальной работы двигателя: повышенному угару масла и увеличению токсичности отработавших газов.

Замену моторного масла производить одновременно с заменой масляного фильтра через каждые 10 000 км пробега или 12 месяцев (в зависимости от того, что наступит ранее) для первой категории условий эксплуатации.

Слив масла производить на прогретом двигателе. В этом случае масло имеет меньшую вязкость и хорошо стекает.

Для замены масла установить автомобиль на ровной горизонтальной площадке или эстакаде, открыть крышку маслоналивного патрубка крышки клапанов и отвернуть сливную пробку масляного картера двигателя. Масло стекает не менее 10 минут. При сливе масла соблюдайте осторожность – масло может быть очень горячим. Завернуть сливную пробку масляного картера.

Перед заворачиванием пробки сливного отверстия проверить состояние уплотнительной прокладки. Поврежденную прокладку заменить новой.

Одновременно со сменой моторного масла необходимо заменить масляный фильтр. Перед установкой нового фильтра смазать моторным маслом резиновую прокладку фильтра. Навернуть фильтр на штуцер до касания резиновой прокладкой поверхности жидкостно-масляного теплообменника, после этого довернуть рукой еще на ¾ оборота.

Для замены используйте масляный фильтр W930/21 ф. «MANN+HUMMEL».

Внимание!

- При смене масляного фильтра проверить затяжку гайки крепления жидкостно-масляного теплообменника, при необходимости подтянуть гайку.

Залить свежее масло до верхней метки на указателе уровня масла и установить крышку маслоналивного патрубка крышки клапанов, затем запустить двигатель. После выключения лампы сигнализатора аварийного давления масла остановить двигатель, убедиться в отсутствии течи масла из-под прокладки фильтра.

Дать маслу стечь в картер в течение не менее 5 минут и еще раз проверить уровень масла. При необходимости долить.

При замене одной марки моторного масла на другую необходимо промыть систему смазки двигателя. Для промывки системы смазки двигателя необходимо:

– слить из картера прогретого двигателя отработавшее моторное масло;

– залить специальное промывочное или заменяющее масло на 2…4 мм выше верхней метки «П» указателя;

– запустить двигатель и дать ему поработать на минимальной частоте вращения коленчатого вала не менее 10 минут;

– слить специальное промывочное или заменяющее масло;

– заменить масляный фильтр;

– залить свежее моторное масло до уровня верхней метки на указателе уровня масла;

– запустить двигатель. После выключения лампы аварийного давления масла остановить двигатель и не ранее чем через 5 минут проверить уровень моторного масла в картере. При необходимости долить масло.

Внимание!

- При частом или длительном загорании сигнальной лампы аварийного давления масла на режимах работы двигателя в зоне минимальных оборотов коленчатого вала, что на исправном двигателе может свидетельствовать о предельном загрязнении фильтрующего элемента и масла, смена масла и масляного фильтра производятся незамедлительно.

9.1.2 Система вентиляции картера.

Обслуживания системы вентиляции картера заключается в проверке ее герметичности. Ослабление соединений деталей системы вентиляции не допускается. При необходимости производится подтяжка креплений и замена шланга.

В случае повышенного угара масла, появления следов масла на соединениях между турбокомпрессором и впускной трубой, течи масла через передний сальник коленчатого вала, следует проверить давление картерных газов.

Давление картерных газов проверяется при помощи водного пьезометра, подсоединяемого к трубке указателя уровня масла. В картере исправного, работающего без нагрузки двигателя при частоте вращения коленчатого вала от минимальной до максимальной, должно быть разрежение в диапазоне от 1 до 14 мБар (от 10 до 140 мм вод.ст.).

При давлении в картере более 15 мБар (150 мм вод.ст.) следует проверить компрессию (утечки) в цилиндрах, а также герметичность вакуумных систем автомобиля и двигателя (системы гидровакуумного усилителя тормозов и рециркуляции отработавших газов). При негерметичности вакуумных систем вакуумный насос создает избыточное давление в картере, что приводит к повышенному расходу газов через маслоотделитель и уносу масла с газами.

Возможными причинами избыточного давления в картере двигателя могут быть: засорение отложениями каналов системы вентиляции картера, а также увеличенный прорыв отработавших газов в картер в результате износа (задира) поршней, цилиндров и поршневых колец. Для очистки каналов системы вентиляции, произвести снятие и промывку ее деталей.

Причинами повышенного угара масла также могут быть засорение отложениями дренажных отверстий 2 (рис. 46) и (или) загрязнения воздушного фильтра.

В первом случае поток картерных газов будет захватывать часть масла из переполненных маслосборников маслоотделителя и уносить его в систему впуска двигателя. Во втором случае из-за загрязнения воздушного фильтра в системе впуска (в зоне подвода картерных газов) будет возникать разрежение, которое по шлангу вентиляции передается в маслоотделитель и будет препятствовать сливу масла через дренажные отверстия маслоотделителя.

Для устранения этих причин необходимо снять крышку клапанов, проверить и, при необходимости, произвести прочистку дренажных отверстий в маслоотделителе, продуть или заменить фильтрующий элемент воздушного фильтра.

Для очистки деталей системы вентиляции картера снять воздуховод, охладитель рециркулируемых газов, топливопроводы высокого давления, шланги отсечного топлива с топливных форсунок и детали системы вентиляции: шланг вентиляции, крышку клапанов и впускной патрубок турбокомпрессора. Очистить доступными средствами каналы прохода картерных газов 1 и отверстия 2 для слива отделенного масла в крышке клапанов, канал патрубка вентиляции крышки клапанов, канал во впускном патрубке турбокомпрессора, канал шланга вентиляции, промыть бензином или керосином, продуть сжатым воздухом и протереть насухо. Полость маслоотделителя промыть без снятия крышки маслоотделителя.

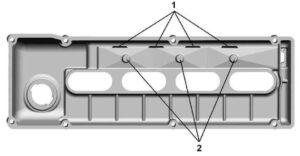

Рис. 46. Очистка крышки клапанов.

1 – каналы для прохода картерных газов; 2 – отверстия для слива масла.

Помещение, где моют детали, должно иметь вытяжную вентиляцию. Установить снятые детали на двигатель. Для установки рекомендуется использовать новые топливопроводы высокого давления. При сборке обеспечить герметичность.

Обслуживание системы охлаждения заключается в:

– ежедневной проверке уровня охлаждающей жидкости в расширительном бачке и герметичности системы;

– замене охлаждающей жидкости с промывкой системы;

– периодической проверке состояния и натяжения ремней привода агрегатов (водяного насоса и вентилятора).

Внимание!

- Низкозамерзающие охлаждающие жидкости являются пищевым ядом и при работе с ними необходимо соблюдать следующие меры предосторожности:

– избегать попадания охлаждающей жидкости в полость рта, на руки и в глаза;

– открытые участки кожи, на которые попала охлаждающая жидкость, необходимо незамедлительно промыть теплой водой с мылом;

– не допускать проливания охлаждающей жидкости в закрытом помещении. При проливании смыть водой пролитую охлаждающую жидкость и проветрить помещение.

Заправлять систему охлаждения допускается только охлаждающими жидкостями рекомендованных марок. Заправка системы охлаждения производится путем заливки охлаждающей жидкости в расширительный бачек.

В исключительных случаях, например, в случае значительной утечки охлаждающей жидкости, допускается кратковременное использование чистой пресной воды. Не допускается использование морской воды, а также щелочи для смягчения воды, так как она разъедает алюминиевые детали двигателя. Перед применением воду профильтровать подручными средствами. При первой же возможности необходимо слить охлаждающую жидкость (воду), промыть систему охлаждения и залить свежую охлаждающую жидкость.

В случае поломки блока цилиндров и головки цилиндров двигателя вследствие замерзания воды в зимний период завод-изготовитель двигателя ответственности не несет.

Внимание!

- Не допускается длительное использование воды в качестве охлаждающей жидкости. Применение воды приводит к коррозии и образованию накипи, которая забивает протоки в головке, блоке цилиндров и препятствует нормальной теплоотдаче от деталей двигателя. Это приводит к ухудшению циркуляции охлаждающей жидкости и возникновению местных перегревов, результатом чего становится систематический перегрев, ускоренный износ деталей и выход двигателя из строя. В холодное время года замерзание воды в системе охлаждения может привести к поломке блока цилиндров и головки цилиндров.

Проверку уровня охлаждающей жидкости производить ежедневно перед первым запуском двигателя. Проверять уровень охлаждающей жидкости в расширительном бачке следует только на холодном двигателе и не следует заправлять расширительный бачок выше максимального уровня. Низкозамерзающие охлаждающие жидкости имеют высокий коэффициент теплового расширения – при увеличении температуры их объем существенно увеличивается.

Уровень жидкости в расширительном бачке должен быть выше метки «MIN» на 3…4 см. При необходимости долить охлаждающую жидкость той же марки в радиатор или расширительный бачок. Для заправки использовать только рекомендованные охлаждающие жидкости.

В случае частой доливки проверить герметичность системы охлаждения и устранить подтекание.

Периодически необходимо производить замену охлаждающей жидкости, так как она начинает терять антикоррозионные свойства. Период замены охлаждающих жидкостей:

– «Лена» и Тосол – три года;

– «Термосол» – десять лет.

Замену охлаждающей жидкости необходимо производить с промывкой системы охлаждения для лучшего удаления остатков старой охлаждающей жидкости, так как присадки свежей охлаждающей жидкости могут вступить в реакцию со старой жидкостью и ресурс свежезалитой охлаждающей жидкости в этом случае будет меньше. Для промывки использовать чистую пресную воду.

Порядок промывки системы охлаждения и замены охлаждающей жидкости следующий:

Слить охлаждающую жидкость, для чего необходимо:

– установить автомобиль на горизонтальную площадку;

– открыть краник 19 (рис. 25) подачи охлаждающей жидкости в отопитель;

– снять пробки заливной горловины радиатора 7 и расширительного бачка 8;

– слить охлаждающую жидкость из системы, отвернув сливные пробки блока цилиндров 16 и радиатора 12;

– продуть сжатым воздухом полости теплообменника 15 и охладителя рециркулируемых газов 2 через шланг отвода охлаждающей жидкости от охладителя рециркулируемых газов, предварительно отсоединив его от тройника. Убедиться в отсутствии охлаждающей жидкости в двигателе. Подсоединить шланг отвода охлаждающей жидкости от охладителя рециркулируемых газов к тройнику, закрепить хомутом;

– завернуть сливные пробки блока цилиндров и радиатора.

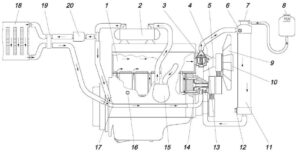

Рис. 25. Схема системы охлаждения двигателя ЗМЗ-5143.10 экологического класса 3 на автомобиле УАЗ-315148(Hunter).

1 – двигатель; 2 – охладитель рециркулируемых газов; 3 – термостат; 4 – датчик указателя температуры охлаждающей жидкости; 5 – датчик температуры охлаждающей жидкости системы управления; 6 – датчик сигнализатора перегрева охлаждающей жидкости 1); 7 – пробка радиатора 1); 8 – пробка расширительного бачка 1); 9 – вентилятор 1); 10 – вязкостная муфта 1); 11 – радиатор 1); 12 – сливная пробка радиатора 1); 13 – привод вентилятора; 14 – водяной насос; 15 – жидкостно-масляный теплообменник; 16 – сливная пробка двигателя; 17 – отводящая трубка отопителя; 18 – радиатор отопителя 1); 19 – краник отопителя 1); 20 – электронасос отопителя 1).

1) С двигателем не поставляется, устанавливается на автомобиле.

Промыть систему охлаждения в следующем порядке:

– заполнить систему охлаждения чистой водой и завернуть пробки заливной горловины радиатора и расширительного бачка;

– запустить двигатель и прогреть его при средней частоте вращения коленчатого вала до температуры не ниже 90 С (для открытия клапана термостата и циркуляции охлаждающей жидкости через радиатор), дать двигателю поработать 5…7 мин;

– заглушить двигатель, слить воду и продуть полости жидкостно-масляного теплообменника и охладителя рециркулируемых газов сжатым воздухом;

– повторить вышеперечисленные операции промывки еще один раз, используя свежую воду.

Произвести заправку системы охлаждения в следующей последовательности:

– открыть кран подачи охлаждающей жидкости в отопитель;

– завернуть сливные пробки блока цилиндров и радиатора. Сливную пробку блока цилиндров заворачивать моментом 17,6…34,3 Н·м (1,8…3,5 кгс·м), предварительно нанеся на резьбу пробки анаэробный герметик «Фиксатор-6» (или аналогичный «Стопор-6», «Техногерм-5», «Гермикон-2К») или силиконовый герметик «Юнисил Н50-1»;

– заполнить свежей охлаждающей жидкостью рекомендуемой марки радиатор на 10…15 мм ниже горловины и расширительный бачок на 3…4 см выше метки «MIN».

Из-за наличия воздуха в системе залить всю норму заправки жидкости без пуска двигателя невозможно. Для удаления воздушных пробок после заливки свежей охлаждающей жидкости сделать следующее:

– запустить двигатель, прогреть до температуры не ниже 90 °С (для открытия термостата и циркуляции охлаждающей жидкости через радиатор), после уменьшения уровня жидкости в верхнем бачке радиатора долить в него и закрыть пробку заливной горловины радиатора;

– заглушить двигатель, дать ему остыть, довести уровень охлаждающей жидкости в расширительном бачке до нормы и закрыть пробку расширительного бачка;

– еще раз прогреть двигатель до температуры не ниже 90 °С и дать поработать на холостом ходу с перегазовками в течение 10…15 мин и снова довести уровень охлаждающей жидкости в расширительном бачке до нормы.

Периодически необходимо проверять состояние ремней привода агрегатов (водяного насоса и вентилятора) и их натяжение. При растрескивании, расслоении, обнажении корда и других дефектах или при чрезмерном их растяжении ремни подлежат замене.

Рекомендуемая периодичность замены ремней – через каждые 50 000 км пробега или 5 лет (в зависимости от того, что наступит ранее) для первой категории условий эксплуатации.

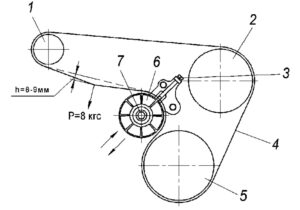

Натяжение ремня привода водяного насоса и генератора должно обеспечивать стрелу прогиба 8…9 мм при приложении нагрузки 78,4 Н (8 кгс) посередине ветви между шкивами натяжного ролика и генератора (рис. 47) или 13…15 мм при приложении той же нагрузки посередине ветви между шкивами генератора и водяного насоса. Проверку произвести с помощью пружинного динамометра и линейки. Недостаточное натяжение и перетяжка ремня недопустимы.

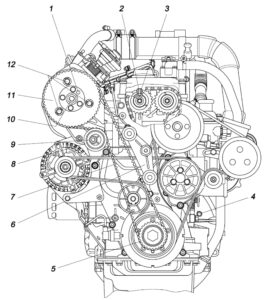

Рис. 47. Схема натяжения ремня привода водяного насоса и генератора.

1 – шкив генератора; 2 – шкив водяного насоса; 3 – болт перемещения натяжного ролика; 4 – ремень привода агрегатов; 5 – шкив коленчатого вала; 6 – натяжной ролик; 7 – болт крепления натяжного ролика на оси

При слабом натяжении ремня привода водяного насоса и генератора во время работы двигателя на высоких оборотах начинается пробуксовка ремня, излишний его перегрев и расслоение, а также перегрев двигателя, что может привести к его поломке. Чрезмерное натяжение ремня вызывает быстрый износ подшипников генератора, водяного насоса и натяжного ролика, а также вытягивание ремня.

Для регулировки натяжения ремня привода водяного насоса и генератора ослабить болт 7 крепления натяжного ролика на оси, вращая болт 3 произвести требуемое натяжение ремня и затянуть болт 7 крепления натяжного ролика на оси.

Порядок действий для замены ремня привода водяного насоса и генератора следующий:

1. Снять ремень привода вентилятора и насоса ГУР (см. далее).

2. Снять ремень привода ТНВД – выполнить п.1–4 методики регулировки натяжения и замена ремня привода ТНВД.

3. Ослабить болт 7 (рис. 47) крепления натяжного ролика на оси.

4. Выкручивая болт 3 перемещения натяжного ролика, ослабить натяжение ремня привода водяного насоса и генератора.

5. Установить новый ремень привода водяного насоса и генератора на шкивы водяного насоса, генератора и натяжной ролик.

6. Произвести натяжение ремня привода водяного насоса и генератора как указано выше.

7. Завернуть болт 7 крепления натяжного ролика на оси.

8. Установить ремень привода ТНВД, произвести натяжение ремня и установить кожухи ремня привода ТНВД – выполнить п.5–15 методики регулировки натяжения и замена ремня привода ТНВД.

9. Установить ремень привода вентилятора и насоса ГУР и произвести его натяжение (см. далее).

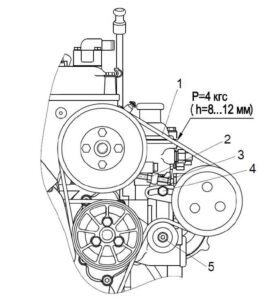

Натяжение ремня привода вентилятора и насоса ГУР должно обеспечивать стрелу прогиба 8…12 мм при приложении нагрузки 39,2 Н (4 кгс) посередине ветви между шкивами вентилятора и насоса ГУР (рис. 48).

Для регулировки натяжения ремня привода вентилятора и насоса ГУР выполнить следующее:

– ослабить гайку 5;

– ослабить болт 4 и отвернуть на несколько оборотов контргайку 2;

– вращая натяжной болт 3, переместить насос ГУР до требуемого натяжения ремня;

– затянуть болт 4 и контргайку 2;

– затянуть гайку 5.

Замену ремня привода вентилятора и насоса ГУР производить в следующей последовательности:

– ослабить гайку 5;

– ослабить болт 4 и отвернуть на несколько оборотов контргайку 2;

– вращая натяжной болт 3, ослабить натяжение ремня;

– заменить ремень и произвести его натяжение, как указано выше.

Рис. 48. Схема натяжения ремня привода вентилятора и насоса ГУР.

1 – ремень; 2 – контргайка; 3 – натяжной болт; 4 – болт натяжного кронштейна; 5 – гайка крепления направляющего ролика.

Обслуживание системы заключается в периодическом сливе отстоя из фильтров и баков, замене фильтрующего элемента фильтра тонкой очистки топлива, регулировке натяжения и замене ремня привода ТНВД и выпуске воздуха из системы подачи топлива.

Периодически производить слив отстоя из фильтра тонкой очистки топлива, из фильтра грубой очистки топлива и баков. Слив отстоя из фильтра тонкой очистки топлива производить через каждые 5000 км или 6 месяцев эксплуатации (в зависимости от того, что наступит ранее) для первой категории условий эксплуатации.

Для слива отстоя из фильтра грубой очистки и баков необходимо отвернуть пробки фильтра и баков и слить отстой до появления чистого топлива (не менее 200 мл).

Для слива отстоя из фильтра тонкой очистки топлива следует надеть на штуцер пробки слива воды фильтра тонкой очистки топлива шланг, внутренним диаметром 8 мм, и отвернуть пробку на 2…3 оборота. После появления из шланга чистого топлива пробку завернуть.

Замену фильтрующего элемента фильтра тонкой очистки топлива следует производить через каждые 20 000 км пробега или 24 месяца эксплуатации (в зависимости от того, что наступит ранее) для первой категории условий эксплуатации. Заменять фильтрующий элемент фильтра тонкой очистки топлива также необходимо при падении мощности двигателя при заправке некачественным топливом. Топливо в данном случае подлежит полной замене. Для замены фильтрующего элемента фильтра тонкой очистки топлива выполнить следующее:

Внимание!

- Перед заменой фильтрующего элемента фильтра тонкой очистки топлива очистить наружную поверхность фильтра от грязи. При замене фильтрующего элемента не допускать попадания грязи во внутреннюю полость фильтра.

1. Слить топливо из фильтра, отвернув на несколько оборотов пробку слива воды.

2. Отвернуть корпус с фильтрующим элементом.

3. Смазать прокладку на корпусе нового фильтрующего элемента чистым дизельным топливом.

4. Завернуть новый корпус с фильтрующим элементом 457 434 061 или 1 457 434 174 ф.«BOSCH» моментом 10…15 Н·м (1,0…1,5 кгс·м).

После обслуживания системы подачи топлива и ремонта, связанного с ее разгерметизацией, а также после длительного простоя двигателя следует удалить воздух из системы. Для этого следует выполнить процедуру, приведенную в руководстве по эксплуатации автомобиля УАЗ-Hunter (УАЗ-315148) с двигателем ЗМЗ-5143.10.

Если двигатель не запускается, то остались незаполненными топливопроводы высокого давления и форсунки. Для прокачивания топливопроводов высокого давления и форсунок необходимо выполнить следующие действия:

– обложить жгутами из чистой ветоши места соединений топливопроводов высокого давления с форсунками;

– ослабить соединения топливопроводов высокого давления с форсунками;

– произвести прокрутку двигателя стартером не более 15 секунд до момента появления топлива в местах соединений. При необходимости повторить прокрутку не раньше, чем через 1 мин;

– затянуть гайки топливопроводов.

Внимание!

- Топливопроводы высокого давления рекомендуется устанавливать на двигатель только один раз. Повторная установка не гарантирует надежную герметизацию стыков и долговременную работу топливопровода.

Регулировку натяжения ремня привода ТНВД производить через каждые 10 000 км пробега или 12 месяцев эксплуатации (в зависимости от того, что наступит ранее) для первой категории условий эксплуатации. Замену ремня привода ТНВД производить через 40 000 км пробега или 48 месяцев эксплуатации (в зависимости от того, что наступит ранее) для первой категории условий эксплуатации.

Для регулировки натяжения и замены ремня привода ТНВД выполнить следующие действия:

1. Снять кожухи ремня привода ТНВД, вынуть заглушку отверстия 4 (рис. 49) блока цилиндров и снять крышку маслоналивного патрубка крышки клапанов. Вставить в отверстие 4 блока цилиндров штифт ЗМ 7820-4582 до упора в маховик.

Рис. 49. Расположение меток и отверстий под штифты для замены ремня привода ТНВД.

1 – отверстие на шкиве ТНВД под штифт-центратор; 2 – отверстие в передней крышке распределительных валов; 3 – отверстие в первой опорной шейке впускного распределительного вала; 4 – отверстие в блоке цилиндров под установочный штифт; 5 – шкив-демпфер коленчатого вала; 6 – коромысло с успокоительными роликами; 7 – зубчатый ремень привода ТНВД; 8 – натяжной ролик; 9 – гайка крепления натяжного ролика; 10 – гайка крепления ступицы шкива ТНВД на валу ТНВД; 11 – шкив ТНВД; 12 – болты крепления ТНВД к кронштейну топливного насоса и генератора.

2. Установить коленчатый вал в положение, соответствующее нахождению поршня первого цилиндра в ВМТ такта сжатия, и зафиксировать положение коленчатого вала штифтом. Для этого медленно вращая коленчатый вал по часовой стрелке (зажигание должно быть выключено), совместить штифт с отверстием маховика. Визуально через маслоналивной патрубок крышки клапанов убедиться, что через отверстие в передней крышке распределительного вала видно отверстие (часть отверстия) в первой шейке распределительного вала. Это свидетельствует, что поршень первого цилиндра находится в верхней мертвой точке такта сжатия.

В противном случае вынуть установочный штифт коленчатого вала из отверстия маховика, повернуть коленчатый вал на 1 оборот и снова зафиксировать положение коленчатого вала с помощью штифта, что будет соответствовать положению поршня первого цилиндра в ВМТ такта сжатия.

3. Ослабить гайку 9 крепления натяжного эксцентрикового ролика 8 зубчатого ремня.

4. При необходимости замены ремня – снять ремень.

5. Ослабить крепление ТНВД к задней опоре и болты 12 крепления ТНВД к передней опоре.

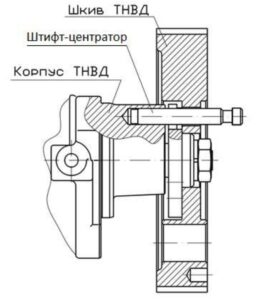

6. Зафиксировать шкив ТНВД с помощью штифта-центратора ТНВД ЗМ 6999-4119, как показано на рис. 50, при необходимости совместив отверстие в корпусе ТНВД с пазом ступицы шкива ТНВД.

Рис. 50. Фиксация шкива ТНВД штифтом.

7. Проверить подвижность коромысла с успокоительными роликами на оси, при необходимости нанести на ось смазку ЦИАТИМ-221 (ГОСТ 9433-80) или ВНИИ НП-279 (ГОСТ 14296-78).

8. При замене ремня привода ТНВД – установить новый зубчатый ремень привода ТНВД зубьями во впадины шкива-демпфера коленчатого вала 5 и шкива ТНВД 11 (следить, чтобы слабина ведущей ветви ремня была минимальной и могла быть выбрана при незначительном повороте корпуса ТНВД со шкивом против часовой стрелки, а ступица ТНВД надежно заштифтована с отверстием в корпусе ТНВД) и поворотом ТНВД рукой выбрать слабину ремня. Для замены использовать зубчатый ремень 2112-1106040 или 2112-1106040-02.

9. Произвести натяжение ремня, повернув ролик 8 специальным приспособлением моментом 39,2 Н·м (4,0 кгс·м). Затянуть гайку 9 крепления ролика.

10. Покачивая корпус ТНВД, добиться, чтобы фиксирующий штифт свободно выходил из отверстия в корпусе ТНВД. Затем подтянуть болты 12 крепления ТНВД к передней опоре.

11. Вынуть штифты, повернуть коленчатый вал на два оборота по часовой стрелке (720°). Снова зафиксировать коленчатый вал штифтом.

12. Проверить совпадение паза ступицы ТНВД с отверстием в корпусе ТНВД, штифт должен входить свободно. В случае несовпадения, а также если штифт входит с усилием – ослабить болты 12 крепления ТНВД и повторить операции, начиная с п.10.

13. Извлечь установочные штифты из ступицы шкива ТНВД и из отверстия блока цилиндров.

14. Затянуть крепление ТНВД к задней опоре.

15. Установить кожухи ремня привода ТНВД и заглушку отверстия 4 блока цилиндров под установочный штифт коленчатого вала.

Примечание: Все операции проводить с установленным коромыслом 6 с успокоительными роликами ремня привода ТНВД.

9.1.5 Система рециркуляции отработавших газов.

Регулировку натяжения ремня привода ТНВД производить через каждые 10 000 км пробега или 12 месяцев эксплуатации (в зависимости от того, что наступит ранее) для первой категории условий эксплуатации. Основной причиной отказа системы рециркуляции отработавших газов является потеря подвижности штока клапана из-за лаковых и коксовых отложений на рабочей поверхности штока. Происходящее в результате этого зависание клапана в открытом положении становится причиной повышенного дымления двигателя.

Для обеспечения возможности экспресс-проверки исправности электрической цепи электромагнитного клапана управления подачей вакуума от вакуумного насоса на клапан рециркуляции (а также самого блока управления) в блоке управления предусмотрен режим его переключения при остановленном двигателе и включенном питании. Переключение должно происходить при каждом нажатии до упора рычага подачи топлива ТНВД. При отпускании рычага электромагнитный клапан возвращается в исходное состояние. При срабатывании клапана слышен характерный звук – «щелчок».

В случае отсутствия переключения электромагнитного клапана могут быть неисправны цепь питания, электромагнитный клапан, датчик положения рычага подачи топлива ТНВД или блок управления.

9.1.6 Проверка дымности отработавших газов на режиме свободного ускорения.

Проверку дымности отработавших газов производить через каждые 20 000 км пробега или 24 месяца эксплуатации (в зависимости от того, что наступит ранее) для первой категории условий эксплуатации.

Дымность отработавших газов проверяют на станциях технического обслуживания и диагностики по ГОСТ Р 52160-2003 приборами, работающими по принципу просвечивания потока отработавших газов (типа AVL 438 или «Хартридж»).

Перед измерением прогреть двигатель до температуры охлаждающей жидкости 80…90 °С (стрелка указателя температуры охлаждающей жидкости в зеленой зоне шкалы).

Для проверки шесть раз увеличить частоту вращения коленчатого вала от минимальной до максимальной, нажимая на педаль акселератора с интервалом не более 15 с. Измерять показатели следует по максимальному отклонению стрелки прибора в последних четырех циклах.

За результат принимают среднее арифметическое по четырем циклам.

Измерение считается точным, если разница в последних четырех циклах не превышает 6 единиц шкалы прибора.

Результат измерения дымности в режиме свободного ускорения не должен превышать предельно допустимого значения коэффициента поглощения света, равного 0,67 м ⁻¹.

В случае несоответствия установленной норме необходимо найти и устранить неисправность (см. п. «10. Возможные неисправности двигателя»).

Уход за системой заключается в периодической очистке корпуса воздушного фильтра и замене его фильтрующего элемента. Заменять фильтрующий элемент и очищать внутреннюю поверхность корпуса воздушного фильтра следует через каждые 30 000 км пробега или 36 месяцев эксплуатации (в зависимости от того, что наступит ранее) для первой категории условий эксплуатации.

Заменять фильтрующий элемент воздушного фильтра также необходимо при снижении мощности двигателя при эксплуатации автомобиля по запыленной местности.

После очистки корпуса рекомендуется проверить герметичность фильтрующего элемента на просвет. Поврежденный или сильно загрязненный фильтрующий элемент заменить.

Внимание!

- Во время проведения работ по обслуживанию воздушного фильтра необходимо тщательно предохранять впускные шланги от попадания посторонних предметов, грязи и песка.

9.1.8 Система газотурбинного наддува.

Периодически рекомендуется проверять герметичность соединений впускной трубы с корректором по наддуву ТНВД. Если корректор не работает, то двигатель теряет до 30 % мощности.

9.1.9 Методика проверки и корректировки фаз газораспределения.

В процессе эксплуатации возможно отклонение фаз газораспределения вследствие растяжения цепи, а так же из-за неквалифицированно проведенного ремонта. При этом происходит повышение дымности выхлопных газов двигателя, падение мощности и возможна встреча клапанов с поршнем, что приведет к поломке двигателя.

Проверять фазы газораспределения необходимо после пробега первых 60000 км или 72 месяцев эксплуатации 1) (в зависимости от того, что наступит ранее) и далее через каждые 10 000 км или 12 месяцев 1) (в зависимости от того, что наступит ранее). В случае замены обеих цепей следующую проверку следует провести еще через 30 000 км пробега или 36 месяцев 1) (в зависимости от того, что наступит ранее).

1) Для первой категории условий эксплуатации.

Для проверки фаз газораспределения необходимо сделать следующее:

1. Вынуть заглушку отверстия блока цилиндров под установочный штифт коленчатого вала и снять крышку маслоналивного патрубка крышки клапанов.

Вставить в отверстие блока цилиндров штифт ЗМ 7820-4582 до упора в маховик.

2. Установить коленчатый вал в положение, соответствующее нахождению поршня первого цилиндра в ВМТ такта сжатия, и зафиксировать положение коленчатого вала штифтом. Для этого медленно вращая коленчатый вал по часовой стрелке (зажигание должно быть выключено), совместить штифт с отверстием маховика.

3. Убедиться в совпадении отверстий в первой шейке впускного распределительного вала и в передней крышке распределительных валов (смотреть через маслоналивной патрубок крышки клапанов). В случае несовпадения отверстий вынуть штифт, повернуть коленчатый вал ещё на один оборот (360°) до совпадения отверстий и зафиксировать это положение штифтом, что будет соответствовать положению поршня первого цилиндра в ВМТ такта сжатия.

4. Оценить визуально перекрытие отверстий в первой шейке впускного распределительного вала и в передней крышке распределительных валов. При перекрытии отверстий более 13 %, необходимо произвести точную установку распределительных валов с помощью приспособлений ЗМ 7820-4579 и ЗМ 7820-4580 как указано далее.

5. В том случае, когда точная установка распределительных валов не требуется, извлечь установочный штифт коленчатого вала из отверстия блока цилиндров. Установить в это отверстие заглушку и установить крышку маслоналивного патрубка на крышку клапанов.

Порядок действий для корректировки установки распределительных валов следующий:

1. Снять вентилятор с муфтой, ремень привода вентилятора и шкив вентилятора.

2. Снять кожухи ремня привода ТНВД, воздуховод, охладитель рециркулируемых газов, топливопроводы высокого давления, шланги отсечного топлива, отсоединить шланг вентиляции от патрубка крышки клапанов. Снять крышку клапанов, коромысло с успокоительными роликами и переднюю крышку головки цилиндров.

3. При отсутствии доступа к лыскам под ключ на первой промежуточной шейке впускного распределительного вала ослабить болты крепления ТНВД к передней и задней опорам, отвести ТНВД в крайнее правое положение и зафиксировать ТНВД, завернув, не затягивая, болты крепления.

4. Удерживая распределительные валы ключом 24 мм за лыски на первых промежуточных шейках, ослабить на 2-3 оборота стяжные болты звездочек распределительных валов. Спрессовать с помощью съемника ЗМ 7814-5135 или молотка и оправки из мягкого металла звездочки вместе с разрезными втулками с переднего конуса распределительных валов для обеспечения их свободного вращения на концах распределительных валов.

Внимание!

- При спрессовке звездочек не допускать ударов по цепи и зубьям звездочек во избежание их повреждения.

5. Довернуть распределительные валы ключом на 24 мм за лыски на первых промежуточных шейках и совместить установочные отверстия в первых шейках распределительных валов с отверстиями в передней крышке распределительных валов.

6. Зафиксировать распределительные валы в данном положении с помощью приспособлений для фиксации распределительных валов ЗМ 7820-4579 и ЗМ 7820-4580. Штифты приспособления ЗМ 7820-4579 через отверстия в передней крышке распределительных валов должны войти в отверстия распределительных валов. Приспособление ЗМ 7820-4580 установить на лыски на передних промежуточных шейках распределительных валов.

7. Принудительным поворотом звездочки впускного распределительного вала ключом ЗМ 7812-4791 против часовой стрелки натянуть рабочую ветвь цепи до устранения слабины и завернуть, не отпуская ключа, моментом 98…107,9 Н·м (10…11 кгс·м) сначала стяжной болт звездочки впускного распределительного вала, затем стяжной болт звездочки выпускного распределительного вала.

Внимание!

- Во избежание перекоса верхней цепи привода распределительных валов, вызывающего повышенный износ зубьев звездочек и цепей, не допускать образования зазоров между торцами звездочек и первых опорных шеек распределительных валов.

8. Извлечь приспособления для фиксации распределительных валов и установочный штифт коленчатого вала, повернуть коленчатый вал на два оборота (720°) и снова зафиксировать коленчатый вал штифтом. При этом установочные отверстия в первых шейках распределительных валов и отверстия в передней крышке распределительных валов должны совпадать и штифты приспособления ЗМ 7820-4579 должны свободно входить и выходить из этих отверстий. В случае несовпадения отверстий, а также если штифты приспособления ЗМ 7820-4579 входят с усилием – повторить операции, начиная с п.4.

9. Снять приспособление ЗМ 7820-4579 и извлечь установочный штифт коленчатого вала из отверстия блока цилиндров.

10. Установить переднюю крышку головки цилиндров с новой прокладкой, коромысло с успокоительными роликами и крышку клапанов. При необходимости на ось коромысла нанести смазку ЦИАТИМ-221 (ГОСТ 9433-80) или ВНИИ НП-279 (ГОСТ 14296-78).

11. При выполнении работ по п.3 (отвод ТНВД в крайнее правое положение для обеспечения доступа к лыскам впускного распределительного вала) произвести установку ТНВД – выполнить следующие действия:

11.1 Зафиксировать положение коленчатого вала штифтом.

11.2 Ослабить болты крепления ТНВД к передней опоре.

11.3 Зафиксировать ТНВД с помощью штифта-центратора ТНВД ЗМ 6999-4119, вставив его через отверстие шкива ТНВД и паз ступицы шкива ТНВД в отверстие корпуса ТНВД (см.рис. 50), для чего, двигая ТНВД, совместить отверстие в корпусе ТНВД с пазом ступицы шкива ТНВД.

11.4 Добиться, чтобы штифт-центратор ТНВД свободно выходил из отверстия в корпусе ТНВД и затем затянуть болты крепления ТНВД к передней опоре.

11.5 Извлечь установочный штифт коленчатого вала и штифт-центратор ТНВД, повернуть коленчатый вал на два оборота по часовой стрелке (720) и снова зафиксировать коленчатый вал штифтом.

11.6 Проверить совпадение паза ступицы ТНВД с отверстием в корпусе ТНВД, штифт должен входить свободно. В случае несовпадения, а также если штифт входит с усилием – повторить операции по установке ТНВД с пп.11.2.

11.7 Извлечь установочный штифт коленчатого вала и штифт-центратор ТНВД.

11.8 Затянуть крепление ТНВД к задней опоре.

12. Установить снятые детали на двигатель. Для установки рекомендуется использовать новые топливопроводы высокого давления. Натянуть ремень привода вентилятора.

В случае проведения корректировки фаз на значительную величину следует учитывать, что удлинение цепи может достигнуть критической для эффективной работы гидронатяжителя величины, привод распределительных валов будет работать с рывками и ударными нагрузками, что приведет к быстрому разрушению цепей и зубьев звездочек и, как следствие, встрече клапанов с поршнями и поломке двигателя. Цепи с повышенным удлинением (нижняя – более 0,8 %, верхняя – более 1 %) необходимо заменить. При этом рекомендуется заменить все звездочки привода, так как ресурс новых цепей при работе с изношенными звездочками будет меньше.