Ремонт. Дизельный двигатель модели ЗМЗ-5143.10 – руководство по эксплуатации, техническому обслуживанию и ремонту.

11. Ремонт двигателя.

Перейти к:

11.1 Снятие двигателя с автомобиля.

11.4 Проверка технического состояния, ремонт деталей и узлов двигателя.

- 11.4.1 Блок цилиндров.

- 11.4.2 Коленчатый вал.

- 11.4.3 Шатунно-поршневая группа.

- 11.4.4 Распределительные валы и отверстия головки цилиндров под опорные шейки распределительных валов.

- 11.4.5 Головка цилиндров.

- 11.4.6 Водяной насос.

- 11.4.7 Термостат.

- 11.4.8 Масляный насос.

- 11.4.9 Винтовые шестерни привода масляного насоса.

- 11.4.10 Топливная аппаратура.

11.6 Установка двигателя на автомобиль.

Надежная работа двигателей во многом зависит от качества технического обслуживания и ремонта. Квалифицированный ремонт возможен в условиях специализированных станций, обеспеченных специальным инструментом, квалифицированным персоналом, соблюдающим необходимую культуру производства.

В случае необходимости допускается заменять отдельные узлы и детали, не снимая двигатель с автомобиля, при этом необходимо исключить попадание пыли и грязи внутрь двигателя.

Разбирать и собирать двигатель, а также проводить его диагностику рекомендуется с использованием специального инструмента, приспособлений и стендов, разработанных для этих целей, на специализированных рабочих местах, исключающих возможность загрязнения двигателя (его агрегатов) в процессе ремонта.

Перечень инструмента, приспособлений и стендов приведен в табл. 11.

Таблица 11. Инструмент, приспособления и оборудование для проведения технического обслуживания и ремонта.

| Обозначение | Наименование | Разработчик |

| ЗМ 7820-4582 1) | Штифт установочный коленчатого вала | ЗФ ООО «УАЗ» |

| ЗМ 7820-4579 1) и

ЗМ 7820-4580 1) |

Приспособления для фиксации распределительных валов | ЗФ ООО «УАЗ» |

| ЗМ 6999-4119 1) | Штифт-центратор ТНВД | ЗФ ООО «УАЗ» |

| ЗМ 7823-4139 1) | Съемник для вынимания топливных форсунок | ЗФ ООО «УАЗ» |

| ЗМ 7823-4737 1) | Переходник для вынимания топливных форсунок | ЗФ ООО «УАЗ» |

| ЗМ 7814-5129 1) | Крючок для вынимания уплотнительной прокладки форсунки | ЗФ ООО «УАЗ» |

| ЗМ 7814-5135 1) | Съемник звездочки распределительного вала | ЗФ ООО «УАЗ» |

| ЗМ 7812-4735 1) | Ключ свечей накаливания | ЗФ ООО «УАЗ» |

| ЗМ 7823-4815 1) | Приспособление для снятия масляного картера | ЗФ ООО «УАЗ» |

| ЗМ 7820-4550 1) | Фиксатор коленчатого вала | ЗФ ООО «УАЗ» |

| ЗМ 7814-5130 1) | Съемник шкива-демпфера коленчатого вала | ЗФ ООО «УАЗ» |

| ЗМ 7814-5118 1) | Съемник звездочки и втулки коленчатого вала | ЗФ ООО «УАЗ» |

| ЗМ 7823-4731 1) | Оправка для извлечения шатуна с поршнем из цилиндров блока | ЗФ ООО «УАЗ» |

| ЗМ 7814-5146 1) | Съемник для снятия крышек коренных подшипников | ЗФ ООО «УАЗ» |

| ЗМ 7814-5128 1) | Клещи для снятия и установки поршневых колец Ø 87 мм | ЗФ ООО «УАЗ» |

| ЗМ 7853-4306 1) | Оправка для установки поршня с шатуном в блок цилиндров | ЗФ ООО «УАЗ» |

| 5-Ф-98 1) | Оправка для установки поршневой группы в блок цилиндров | ЗФ ООО «УАЗ» |

| ЗМ 7853-4357 1) | Оправка для установки сальникодержателя с сальником с пружиной | ЗФ ООО «УАЗ» |

| ЗМ 7820-4733 1) | Приспособление для установки сальникодержателя с сальником без пружины | ЗФ ООО «УАЗ» |

| ЗМ 7853-4418 1) | Оправка для центрирования заднего сальника в сборе с сальникодержателем относительно заднего фланца коленчатого вала | ЗФ ООО «УАЗ» |

| 5-У-10897 1) | Оправка для запрессовки и выпрессовки подшипника первичного вала коробки передач | ЗФ ООО «УАЗ» |

| ЗМ 7853-4023 1) | Оправка для центрирования ведомого диска сцепления | ЗФ ООО «УАЗ» |

| ЗМ 7823-4291-04 1) | Приспособление для напрессовки звездочки и шкива коленчатого вала | ЗФ ООО «УАЗ» |

| S63M15 | Насадка для поворота эксцентрикового ролика зубчатого ремня привода ТНВД | ф. «Instrum-Rand», г.Павлово |

| 3093 GU-3 | Ключ трещеточный | ф. «Gedore», Германия |

| ЗМ 7823-4629 1) | Приспособление для снятия пружин клапанов | ЗФ ООО «УАЗ» |

| 24-Ф-74760 1) | Калибр измерительный утопания клапанов | ЗФ ООО «УАЗ» |

| 24-Т-1643 1) | Эталон для настройки калибра | ЗФ ООО «УАЗ» |

| ЗМ 7871-4389 1) | Установка для проверки герметичности клапанов головки цилиндров | ЗФ ООО «УАЗ» |

| ЗМ 7823-4662 1) | Подставка для подсбора головки цилиндров | ЗФ ООО «УАЗ» |

| ЗМ 7853-4396 1) | Оправка для запрессовки маслоотражательных колпачков | ЗФ ООО «УАЗ» |

| М1.017.000 | Стенд для проверки форсунок дизельных двигателей | ЯЗДА |

| EPS 604* или

EPS 704* или НЦ 108-1318** |

Стенд проверки ТНВД | * ф.BOSCH, Германия

** ф.MOTORPAL, Чехия |

| типа AVL 438

или «Хартридж» |

Дымомер | |

| AVL 873 | Тестер впрыска топлива |

1) Рисунки данных штифтов и приспособлений см. прил. А.

Основанием для проведения ремонта двигателя со снятием его с автомобиля и полной разборкой являются: падение мощности двигателя, уменьшение давления масла, резкое увеличение расхода масла, дымление двигателя, повышенный расход топлива, понижение компрессии в цилиндрах, а также шумы и стуки.

Прежде чем снимать двигатель с автомобиля следует убедиться, что указанные неисправности неустранимы методами, указанными в разделе «10 Возможные неисправности и методы их устранения».

При определении необходимости замены деталей и узлов необходимо провести их тщательный визуальный осмотр (на наличие усталостных трещин, задиров и прижегов на рабочих поверхностях), измерение геометрических параметров по направлениям максимальных износов и расчеты действительных зазоров между сопрягаемыми деталями. Максимально допустимые зазоры в сопряжениях основных деталей двигателя указаны в табл. 12.

Таблица 12. Максимально допустимые зазоры в сопряжениях основных деталей двигателя.

| Наименование сопряжения | Зазор, мм |

| Юбка поршня – цилиндр блока | 0,20 |

| Поршневое кольцо – канавка в поршне (по высоте) | См. табл. 21 |

| Замок поршневого кольца | 1,00 |

| Верхняя головка шатуна – поршневой палец | 0,04 |

| Шатунный подшипник – шатунная шейка коленчатого вала | 0,10 |

| Коренной подшипник – коренная шейка коленчатого вала | 0,15 |

| Коленчатый вал – шатун (ширина) | 0,50 |

| Стержень клапана – направляющая втулка | 0,15 |

| Шейки распределительного вала – опоры в головке цилиндров | 0,20 |

| Осевой зазор коленчатого вала | 0,36 |

Работоспособность двигателя может быть восстановлена либо заменой изношенных деталей новыми стандартного размера, либо восстановлением изношенных деталей и применением сопряженных с ними новых деталей ремонтных размеров.

Документацией предусмотрен выпуск направляющих втулок клапанов, седел, полушайб упорного подшипника ремонтных размеров (табл. 13).

Таблица 13. Детали и комплекты стандартного и ремонтных размеров двигателя.

| Обозначение | Наименование | Изменение ремонтного размера, мм |

| 51432.1004013 | Поршень стандартного размера (Ø 87 мм), поршневые кольца, палец поршневой и стопорные кольца, комплект на один цилиндр | стандартный |

| 51432.1004015-10 | Поршень Ø 87 мм | стандартный |

| 51432.1000100 | Кольца поршневые Ø 87 мм, комплект на двигатель | стандартный |

| 51432.1004025 | Кольцо поршневое компрессионное нижнее размера Ø 87 мм | стандартный |

| 51432.1004030 | Кольцо поршневое компрессионное верхнее размера Ø 87 мм | стандартный |

| 51432.1004034 | Кольцо поршневое маслосъемное размера Ø 87 мм | стандартный |

| 51432.1004020 | Палец поршневой | стандартный |

| 406.1000102 | Вкладыши коренных подшипников, комплект на двигатель | стандартный |

| 514.1000104 | Шатунные вкладыши, комплект на двигатель | стандартный |

| 406.1005186-03 | Полушайба упорного подшипника коленчатого вала верхняя | стандартный |

| 406.1005186-13 | Полушайба упорного подшипника коленчатого вала верхняя, ремонтная | +0,13 |

| 406.1005187-02 | Полушайба упорного подшипника коленчатого вала нижняя | стандартный |

| 406.1005187-12 | Полушайба упорного подшипника коленчатого вала нижняя, ремонтная | +0,13 |

| 514.1007032-01 | Втулка направляющая клапана | стандартный |

| 514.1007032-01-Р | Втулка направляющая клапана ремонтная, увеличенного наружного диаметра на 0,02 мм | +0,02 |

| 514.1007080-01 | Седло выпускного клапана | стандартный |

| 514.1007080-01-Р | Седло выпускного клапана ремонтное, увеличенного наружного диаметра на 0,05 мм | +0,05 |

| 514.1007082-02 | Седло впускного клапана | стандартный |

| 514.1007082-02-Р | Седло впускного клапана ремонтное, увеличенного наружного диаметра на 0,05 мм | +0,05 |

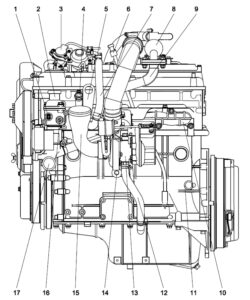

11.1 Снятие двигателя с автомобиля.

Автомобиль необходимо установить на смотровую яму или подъемник. Рабочее место должно быть оборудовано общим и переносным освещением, подъемным устройством грузоподъемностью не менее 300 кг.

В моторном отсеке:

1. Отсоединить провода от аккумуляторной батареи.

2. Слить охлаждающую жидкость. Для этого снять пробки заливной горловины радиатора и расширительного бачка, открыть краник отопителя, отвернуть сливные пробки нижнего бачка радиатора и блока цилиндров.

3. Слить масло из масляного картера двигателя, сняв крышку маслоналивного патрубка крышки клапанов и отвернув пробку сливного отверстия. После слива масла и охлаждающей жидкости завернуть сливные пробки.

4. Отсоединить колодку моторного жгута проводов от блока управления.

Отсоединить от двигателя все электропровода: от стартера, генератора, клапана останова топливоподачи ТНВД, свечей накаливания, провода датчика указателя давления масла, датчиков положения коленчатого вала, положения рычага ТНВД, температуры охлаждающей жидкости, указателя температуры охлаждающей жидкости и сигнализатора аварийного давления масла.

5. Ослабить хомуты, отсоединить все шланги:

– от впускного патрубка турбокомпрессора;

– от водяного насоса и крышки термостата, отводящей трубки отопителя и охладителя рециркулируемых газов;

– подвода и слива топлива от ТНВД;

– вакуумные шланги от вакуумного насоса и клапана рециркуляции.

6. Отсоединить трос акселератора от рычага подачи топлива ТНВД и от кронштейна крепления ТНВД.

7. Удерживая ремень привода вентилятора и насоса ГУР, отсоединить и снять вентилятор с муфтой. Снять облицовку радиатора и радиатор, капот.

8. Снять ремень привода вентилятора и насоса ГУР. Отсоединить насос ГУР от кронштейна и вместе со шлангом отвести его в сторону, закрепить на кузове автомобиля.

Под автомобилем:

1. Отсоединить приемную трубу глушителя от приемного патрубка и коробки передач, снять трубу со шпилек патрубка и отвести вниз.

2. Отсоединить шину «массы» от двигателя.

3. Отсоединить рабочий цилиндр сцепления от коробки передач.

4. Отвернуть крепление двигателя к коробке передач, снять стартер.

Дальнейшие действия:

Завести крюки грузозахватной траверсы за грузовые проушины на двигателе и натянуть таль.

Отсоединить правую опору от рамы, а левую, вместе с кронштейном, от блока цилиндров двигателя.

Отвести двигатель от коробки передач до выхода первичного вала из нажимного диска сцепления. Вынуть двигатель из моторного отсека.

Очистить от грязи и вымыть наружные поверхности двигателя и его агрегатов.

При выполнении разборки обеспечить чистоту и сохранность деталей, в замене которых нет необходимости, от повреждений.

Поршни, поршневые пальцы, поршневые кольца, шатуны, коренные и шатунные вкладыши, клапаны, гидроопоры с рычагами привода клапанов при снятии с двигателя следует пронумеровать в соответствии с занимаемыми местами на двигателе или укладывать на специально пронумерованные места, маркировать детали методами, исключающими их повреждение.

Не допускается менять местами форсунки охлаждения поршней – точность нацеливания струй масла в масляные каналы поршней проверена и отрегулирована при сборке двигателя на заводе-изготовителе.

Внимание!

- Не допускается отворачивание центральной гайки крепления ступицы шкива ТНВД для снятия шкива ТНВД со ступицей. После снятия будет невозможно снова установить ступицу в правильное положение относительно вала ТНВД, что приведет к значительному ухудшению работы двигателя и возможной поломке двигателя.

- При разборке двигателя надо помнить, что крышки шатунов с шатунами, крышки коренных подшипников с блоком цилиндров, крышки опор распределительных валов с головкой цилиндров обрабатывают в сборе, не взаимозаменяемы и имеют соответствующую нумерацию. При сборке двигателя их следует устанавливать в соответствии с порядковыми номерами.

- В гидронатяжителях, применяемых без адаптеров, не допускается разукомплектация корпуса с плунжером.

- Коленчатый вал, маховик, ведомый и нажимной диски сцепления, шкив-демпфер коленчатого вала, шкив ТНВД балансируются отдельно, поэтому они взаимозаменяемые.

Снимать детали, установленные с натягом, необходимо специальными съемниками (использование стальных молотков и выколоток при разборке двигателя недопустимо).

Установить и закрепить двигатель на стенде для разборки за передний кронштейн левой опоры и за отверстия крепления коробки передач в заднем фланце блока цилиндров.

Разборка двигателя на стенде.

Отвернуть болты крепления нажимного диска сцепления, снять нажимной и ведомый диски сцепления.

Вынуть указатель уровня масла из трубки указателя.

Снять шкив вентилятора, отвернув болты крепления его к ступице привода вентилятора.

Снять привод вентилятора, отвернув болты крепления его к передней крышке головки цилиндров.

Снять направляющий ролик ремня привода вентилятора и насоса ГУР со втулкой, отвернув гайку его крепления, и вывернуть ось.

Снять натяжной кронштейн ремня привода насоса ГУРа, отвернув болт его крепления.

Снять нижний и верхний кожухи ремня привода ТНВД, отвернув болты, винты и гайку крепления.

Ослабить болты крепления шкива ТНВД.

Ослабить болты крепления ТНВД к кронштейну топливного насоса и генератора и болт с гайкой крепления ТНВД к опоре кронштейна насоса.

Ослабить гайку крепления натяжного ролика ремня привода ТНВД и снять ремень.

Снять натяжной ролик ремня привода ТНВД.

Снять шкив ТНВД, отвернув болты крепления.

Снять кронштейн успокоительных роликов, отвернув ось крепления кронштейна.

Ослабить болты крепления шкива водяного насоса.

Ослабить натяжение ремня привода генератора и водяного насоса, снять ремень.

Отвернуть болты крепления шкива водяного насоса, снять шкив.

Снять кронштейн натяжного ролика ремня привода водяного насоса в сборе с роликом, отвернув его крепление от крышки цепи.

Снять шланг вентиляции картера с патрубка крышки клапанов и впускного патрубка турбокомпрессора, ослабив хомуты крепления шланга.

Отвернуть крепление хомута воздуховода к кронштейну крепления воздуховода.

Снять воздуховод, ослабив хомуты крепления шлангов воздуховода к впускной трубе и турбокомпрессору.

Отсоединить шланг корректора по наддуву от ТНВД, ослабив хомут крепления шланга.

Ослабить хомуты шланга подвода охлаждающей жидкости от жидкостно-масляного теплообменника к охладителю рециркулируемых газов и снять шланг с хомутами.

Отвернуть гайки болтов крепления охладителя рециркулируемых газов к трубке рециркуляции, болты крепления охладителя рециркулируемых газов к клапану рециркуляции и крышке клапанов и снять охладитель с прокладкой.

Отвернуть гайки крепления трубки рециркуляции к выпускному коллектору и снять трубку.

Отвернуть болты крепления клапана рециркуляции к впускной трубе и снять клапан рециркуляции с прокладкой.

Отвернуть гайки крепления топливопроводов высокого давления от штуцеров ТНВД. Отвернуть гайки крепления топливопроводов высокого давления от форсунок. Снять топливопроводы высокого давления.

Заглушить отверстия форсунок и заглушить отверстия штуцеров ТНВД.

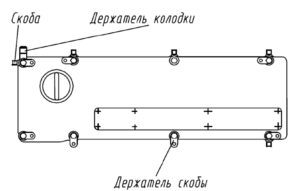

Отсоединить шланги отсечного топлива от форсунок, отвернуть гайки крепления скоб и прижимов, снять скобы и прижимы, вынуть форсунки с помощью съемника ЗМ 7823-4139 с переходником ЗМ 7823-4737.

Извлечь уплотнительные прокладки форсунок из колодцев головки цилиндров с помощью оправки ЗМ 7814-5129.

Отвернуть болты крепления ТНВД к опорам и снять ТНВД.

Отвернуть гайку болта крепления генератора к нижним кронштейнам.

Отвернуть болты крепления нижних кронштейнов крепления генератора и снять кронштейны.

Вывернуть и вынуть болт крепления генератора к кронштейну топливного насоса и генератора, снять генератор.

Снять опору кронштейна насоса и вынуть втулку оси генератора.

Отвернуть болты и гайку крепления кронштейна топливного насоса и генератора, снять кронштейн и дистанционную втулку.

Отвернуть и снять масляный фильтр.

Снять жидкостно-масляный теплообменник, отвернув гайку штуцера его крепления, предварительно отсоединив шланг подвода охлаждающей жидкости из головки цилиндров.

Вывернуть из блока цилиндров штуцер масляного фильтра (при необходимости).

Вывернуть из углового штуцера датчик указателя давления масла.

Вывернуть угловой штуцер из отверстия блока цилиндров (при необходимости).

Отсоединить и снять впускной патрубок турбокомпрессора.

Отсоединить трубку подвода масла и шланг отвода масла от турбокомпрессора.

Снять теплоизоляционный экран с выпускного коллектора и прокладку клапана рециркуляции, отвернуть гайки крепления выпускного коллектора, снять, скобу отводящей трубки отопителя и передний кронштейн подъема двигателя.

Снять выпускной коллектор в сборе с турбокомпрессором.

При необходимости, отсоединить турбокомпрессор от выпускного коллектора и снять с прокладкой турбокомпрессора.

Снять трубку отопителя со шлангом и скобой, ослабив хомут крепления шланга трубки на патрубке водяного насоса.

Отвернуть гайки крепления впускной трубы и снять впускную трубу и кронштейн подъема двигателя.

Вывернуть свечи накаливания ключом ЗМ 7812-4735.

Снять корпус термостата, отвернув винты крепления и ослабив хомут шланга на патрубке термостата.

Снять шланг с патрубка водяного насоса, ослабив хомут крепления.

Снять крышку клапанов с прокладкой и уплотнителями, отвернув болты крепления.

Снять переднюю крышку головки цилиндров, отвернув болты крепления.

Снять средний успокоитель цепи.

Отвернуть болты крепления крышки верхнего гидронатяжителя, снять крышку с прокладкой и вынуть гидронатяжитель с адаптером (при его наличии) из отверстия головки цилиндров.

Установить поворотом коленчатого вала распределительные валы в положение когда лыски на первых промежуточных шейках примерно перпендикулярны верхней плоскости головки цилиндров.

Удерживая рапределительные валы ключом 24 мм за лыски на первых промежуточных шейках, отвернуть стяжные болты звездочек распределительных валов, спрессовать звездочки с помощью съемника ЗМ 7814-5135 или молотка и оправки из мягкого металла и снять звездочки с втулками. При спрессовке звездочек усилие прикладывать к тыльной стороне ступиц звездочек, не наносить удары по зубьям.

Придержать цепь рукой и сложить в нишу крышки цепи.

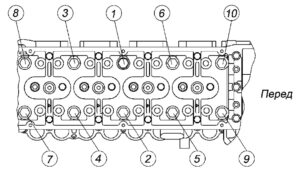

Отвернуть болты крепления крышек распределительных валов и снять крышки. Установочные втулки крышек должны остаться в головке цилиндров. В случае, если втулки остались в крышках распределительных валов, их необходимо установить в головку цилиндров с новыми уплотнительными кольцами.

Снять распределительные валы.

Снять рычаги привода клапанов с гидроопорами.

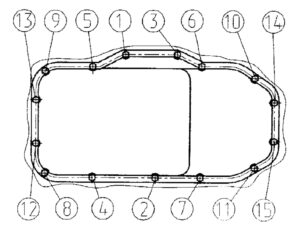

Отвернуть болты крепления головки цилиндров к блоку цилиндров и винты крепления крышки цепи к головке цилиндров, снять болты с шайбами, головку цилиндров и прокладку головки цилиндров.

Поворотом коленчатого вала установить все поршни в среднее положение, скребком удалить нагар на верхних поясах стенки цилиндров.

Установить двигатель масляным картером вверх.

Снять усилитель картера сцепления, отвернув болты его крепления к блоку цилиндров.

Отвернуть болты крепления масляного картера и снять масляный картер.

При установке масляного картера на герметике с помощью съемника ЗМ 7823-4815 сдвинуть и затем снять масляный картер.

Отвернуть болт крепления держателя масляного насоса на третьей крышке коренного подшипника, болты крепления масляного насоса, снять масляный насос с держателем и прокладкой.

Установить коленчатый вал в положение, соответствующее ВМТ поршня первого цилиндра.

Отвернуть болты крепления крышек шатунов второго и третьего цилиндров, снять крышки шатунов с вкладышами.

Во избежание поломки поршневых колец проверить качество зачистки верхних поясов поверхностей цилиндров от нагара. Толкая оправкой ЗМ 7823-4731 поочередно шатуны вниз, вынуть поршни с шатунами из второго и третьего цилиндров.

Повернуть коленчатый вал на 180°, аналогично вынуть поршни с шатунами из первого и четвертого цилиндров.

Вынуть вкладыши из постелей шатунов и крышек.

Установить крышки шатунов на соответствующие шатуны и закрепить болтами.

С помощью клещей ЗМ 7814-5128 снять с поршней компрессионные и маслосъемные кольца.

Снять стопорные кольца поршневых пальцев.

Вынуть поршневые пальцы из поршней и шатунов.

Зафиксировать коленчатый вал от проворачивания с помощью фиксатора ЗМ 7820-4550. Для фиксации коленчатого вала можно использовать старый вкладыш коренного или шатунного подшипника коленчатого вала, который следует установить концами в зубья маховика, а внешней стороной он должен упираться в установочный штифт коробки передач.

Отвернуть стяжной болт коленчатого вала.

Снять шкив-демпфер коленчатого вала съемником ЗМ 7814-5130.

Снять призматическую шпонку шкива-демпфера.

Установить блок цилиндров плоскостью крепления головки цилиндров вверх.

Отвернуть болты крепления крышки нижнего гидронатяжителя, снять скобу крепления провода датчика положения коленчатого вала, крышку гидронатяжителя с прокладкой и вынуть гидронатяжитель с адаптером (при его наличии).

Снять кронштейн насоса ГУР.

Снять водяной насос с прокладкой, отвернув винты и болт крепления к крышке цепи.

Снять крышку цепи и прокладки крышки цепи, отвернув винты крепления крышки цепи к блоку цилиндров.

Снять верхнюю цепь.

Отвернуть болты крепления верхнего и нижнего рычагов натяжного устройства со звездочкой и снять рычаги.

Снять вакуумный насос с прокладкой и вынуть шестигранный валик и привод масляного насоса.

Отогнуть концы стопорной пластины болтов крепления звездочек к промежуточному валу, отвернуть болты крепления звездочек промежуточного вала и снять звездочки с нижней цепью. Коленчатый вал должен быть зафиксирован от проворачивания.

Снять фланец промежуточного вала, отвернув болты его крепления.

Завернуть на несколько оборотов болты звездочек в промежуточный вал.

Удерживая ключом гайку ведущей шестерни и вращая промежуточный вал за болты, снять шестерню ведущую с гайкой с промежуточного вала.

Вынуть промежуточный вал и вывернуть болты из промежуточного вала.

Вынуть сегментную шпонку из хвостовика промежуточного вала (при необходимости).

Отвернуть болты крепления опоры рычага натяжного устройства со звездочкой верхней цепи и снять опору (при необходимости).

Отвернуть болты крепления нижнего успокоителя цепи и снять нижний успокоитель.

Снять звездочку и втулку с переднего конца коленчатого вала съёмником ЗМ 7814-5118.

Вынуть сегментную шпонку звездочки из паза переднего конца коленчатого вала.

Установить блок цилиндров плоскостью крепления масляного картера вверх.

Отвернуть болты крепления маховика, снять шайбу болтов, маховик.

Вынуть с помощью оправки 5-У-10897 из отверстия маховика подшипник первичного вала коробки передач.

Снять сальникодержатель с прокладкой с фланца коленчатого вала, отвернув болты его крепления.

Отвернуть болты крепления крышек коренных подшипников, снять крышки с помощью съемника ЗМ 7814-5146, нижние коренные вкладыши, нижние полушайбы упорного подшипника.

Снять коленчатый вал, верхние полушайбы упорного подшипника и верхние коренные вкладыши из постелей коренных опор блока цилиндров.

Установить крышки коренных подшипников с помощью съемника ЗМ 7814-5146 в блок цилиндров согласно их нумерации и закрепить их, не затягивая, болтами.

При необходимости отвернуть клапаны масляных форсунок охлаждения поршней и снять форсунки.

Для выявления возможных дефектов и проведения замеров детали разобранного двигателя необходимо тщательно очистить от смазки, смол, нагара, грязи.

Детали очищают волосяными или мягкими проволочными щетками и специальными скребками после замачивания в керосине или ином растворителе.

После чего производится промывка в горячем моющем растворе в моечной машине.

Следует помнить, что нельзя промывать в щелочных растворах детали, изготовленные из алюминиевого сплава (головка цилиндров, масляный картер, крышки, поршни и т.д.), так как эти растворы разъедают алюминий.

Для очистки деталей от нагара рекомендуются следующие растворы:

– для алюминиевых: раствор соды (Na2CO3 ) – 18,5 г, мыла – 10,0 г, жидкого стекла – 8,5 г на один литр воды;

– для стальных и чугунных: раствор каустической соды (NaOH) – 25,0 г, соды (Na2CO3 ) – 33,0 г, мыла – 8,5 г, жидкого стекла – 1,5 г на один литр воды.

Помещение, где моют детали (особенно керосином или бензином), должно иметь вытяжную вентиляцию.

Детали двигателя от нагара рекомендуется чистить вручную скребками или проволочной щеткой. Следует помнить, что в нагаре содержатся вредные вещества, поэтому детали, покрытые нагаром, необходимо постоянно смачивать в керосине.

Проволочную щетку применяют для очистки днища поршня, клапанов. Для привода щеток применяют электродрель небольшой мощности.

11.4 Проверка технического состояния, ремонт деталей и узлов двигателя.

Блок цилиндров с трещинами или пробоинами стенок цилиндров, водяной рубашки, картера, с трещинами на верхней плите (плоскости под головку цилиндров) и ребрах, поддерживающих коренные опоры, подлежит замене.

Проверить износ цилиндров, отверстий под опорные шейки промежуточного вала, отверстий под привод масляного насоса, деформацию и соосность опор коренных подшипников.

В результате износа цилиндры блока приобретают неправильную форму.

Наибольшей величины износ достигает от перекладки поршня в верхней мертвой точке в зоне верхнего поршневого кольца, на расстоянии 20…30 мм от верхней плоскости блока, измерение необходимо проводить в направлении, перпендикулярном оси коленчатого вала (в плоскости качания шатуна). Наименьшей – в нижней части, при положении поршня в нижней мертвой точке.

Номинальный размер диаметра цилиндра и поршня разделен на три размерные группы (табл. 14). В случае превышения зазора между цилиндром и поршнем величины 0,2 мм можно устранить зазор установкой более полного поршня. Поршень выбирать, исходя из фактического наименьшего размера диаметра цилиндра и зазора 0,07…0,20 мм. Если зазор устранить невозможно, блок цилиндров браковать.

Таблица 14. Размерные группы поршней и цилиндров блока.

| Обозначение группы | Диаметр, мм | |

| Поршня (юбка) | Цилиндра | |

| А | 86,920…86,930 | 87,000…87,010 |

| B | 86,930…86,940 | 87,010…87,020 |

| Y | 86,940…86,950 | 87,020…87,030 |

Для удаления неглубоких царапин на зеркале цилиндров (в пределах увеличения диаметра цилиндра на 0,05 мм) допускается обработка дефектных цилиндров под более полные поршни.

Отклонения формы цилиндров должны располагаться в поле допуска одной размерной группы.

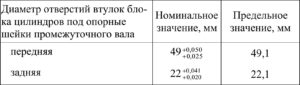

В случае износа отверстий втулок блока цилиндров под опорные шейки промежуточного вала более максимально допустимого необходимо заменить втулки на новые с последующей расточкой отверстий втулок под номинальные размеры (табл. 15).

Перед установкой втулок опор промежуточного вала демонтировать трубку.

При установке втулок обеспечить совпадение отверстий масляных каналов блока цилиндров с отверстиями втулок. Расточку отверстий втулок блока цилиндров под опорные шейки промежуточного вала производить за одну установку для обеспечения соосности. Новую трубку запрессовать с использованием анаэробного герметика «Фиксатор-9» или аналогичного («Стопор-9», «Техногерм-7», «Гермикон-9»), предварительно обезжирив поверхность нанесения герметика.

Таблица 15.

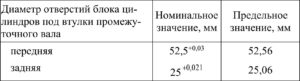

При ослаблении посадки втулок, проворачивании втулок, износе посадочных отверстий блока цилиндров под втулки свыше максимально допустимого (табл. 16) блок цилиндров заменить.

Таблица 16.

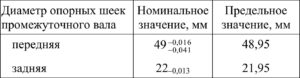

В случае износа шеек промежуточного вала превышающего максимально допустимый (табл. 17) промежуточный вал браковать.

Таблица 17.

В случае износа отверстий блока цилиндров под привод масляного насоса более допустимого (табл. 18), отверстия расточить до размера Ø 21…21,033 под ремонтные втулки. Ремонтные втулки изготовить из серого чугуна наружным диаметром 21,041…21,062 мм и длиной: нижняя – 17 мм, верхняя – 30 мм.

Запрессовать ремонтные втулки. Просверлить в верхней втулке через отверстие, закрытое конической резьбой пробкой, сквозное отверстие для подвода масла Ø 3,5 мм, входящее в масляную магистраль блока цилиндров, и обработать отверстия во втулках до номинального размера.

Для обеспечения кинематической точности зубчатой передачи привода масляного насоса обработку посадочных отверстий блока цилиндров под втулки и отверстий во втулках производить на координатно-расточных станках совместно (за одну установку) с обработкой опор под промежуточный вал, строго выдерживая межцентровое расстояние и перпендикулярность осей опор под промежуточный вал и привод масляного насоса.

Таблица 18.

В случае деформации и отклонения от соосности отверстий опор под вкладыши коренных подшипников более допустимого (табл. 19) – блок цилиндров необходимо заменить.

Таблица 19.

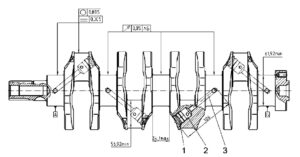

При наличии трещин любого характера коленчатый вал подлежит замене.

Для удаления отложений из полостей 2 (рис. 51) шатунных шеек и масляных каналов 3 необходимо их промыть раствором каустической соды (NaOH), нагретым до плюс 80 °С, продуть и высушить сжатым воздухом, при необходимости вывернуть пробки 1 и прочистить отверстия металлическими ершами. После промывки пробки завернуть моментом 58,8…68,6 Н·м (6,0…7,0 кгс·м), предварительно нанеся на их резьбовую поверхность анаэробный герметик «Стопор-9» или аналогичный («Гермикон-9», «Euroloc 6638»).

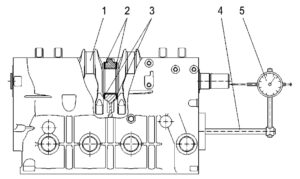

Рис. 51. Предельные размеры коленчатого вала.

1 – пробка; 2 – грязеулавливающая полость; 3 – масляный канал.

Коренные и шатунные шейки коленчатого вала в результате износа принимают форму конуса и овала.

Если коренные и шатунные шейки изношены свыше максимально допустимых размеров или если конусообразность и бочкообразность (седлообразность) овальность и огранка шеек более 0,005 мм, коленчатый вал подлежит замене.

При износе поверхности заднего фланца под рабочей кромкой манжеты для предотвращения утечек масла сместить манжету для контакта ее рабочей кромки с неизношенной поверхностью. Для этого изготовить и установить распорное кольцо необходимой толщины между манжетой и сальникодержателем.

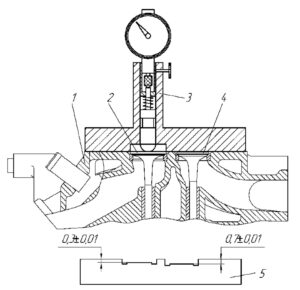

Проверить величину осевого зазора коленчатого вала (рис. 52), который должен быть не более 0,36 мм. Для неизношенных коленчатого вала и полушайб упорного подшипника зазор составляет 0,06…0,27 мм. При превышении осевого зазора максимально допустимой величины заменить упорные полушайбы на новые или ремонтные, увеличенной на 0,13 мм толщины, и вновь замерить величину осевого зазора. Если при замере он окажется более 0,36 мм, заменить коленчатый вал.

Рис. 52. Проверка осевого зазора коленчатого вала.

1 – коленчатый вал; 2 – нижняя полушайба упорного подшипника коленчатого вала; 3 – верхняя полушайба упорного подшипника коленчатого вала; 4 – штатив; 5 – индикатор.

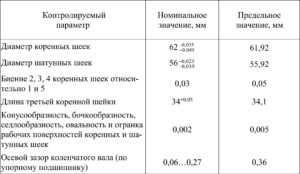

Контролируемые параметры коленчатого вала при проверке технического состояния приведены в табл. 20 и показаны на рис. 51.

Таблица 20. Контролируемые параметры коленчатого вала.

11.4.3 Шатунно-поршневая группа.

Детали шатунно-поршневой группы проверить на отсутствие трещин и других повреждений. Детали, имеющие повреждения подлежат замене.

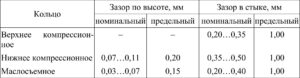

Проверить зазоры между поршневыми кольцами и канавками поршня по высоте и зазоры в замках поршневых колец. Зазоры приведены в табл. 21.

По мере износа нарушается геометрическая форма цилиндров, увеличиваются зазоры в стыках колец, а также зазоры между кольцами и канавками в поршне, упругость колец резко снижается. Это приводит к росту количества газов, проникающих в картер двигателя, увеличению расхода масла на угар. Изношенные поршневые кольца необходимо заменить.

Таблица 21. Параметры зазоров для поршневых колец.

Зазор в замках колец проверяется при установке колец в верхнюю неизношенную часть цилиндра, предварительно очищенную от нагара, или в калибр Ø 87 (+0,030 мм). Зазор в замке измеряется с помощью набора щупов.

Зазоры по высоте между кольцом и стенкой канавки проверяют щупом, вводимым в зазор в нескольких местах по окружности кольца и поршня. Если зазор между кольцом и стенкой канавки больше, чем указан в табл. 20, необходимо заменить поршень и кольца.

Поршни также подлежат замене:

– при наличии на рабочих поверхностях юбки и в отверстиях под поршневой палец значительных «задиров»;

– при увеличении зазора между поршнем и цилиндром свыше 0,2 мм (табл. 12);

– при износе отверстия под поршневой палец свыше 0,05 мм;

– при наличии на перемычках между канавками под поршневые кольца, на кромках юбки и камеры сгорания усталостных трещин.

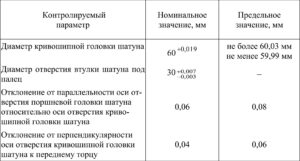

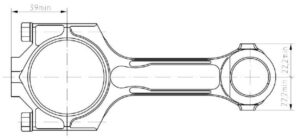

Шатуны.

Изнашивается в основном отверстие втулки верхней головки шатуна под палец. Если зазор между пальцем и шатуном превысит 0,04 мм, ремонт сводится к замене шатуна в сборе или пальца в зависимости от того, где больше износ.

Проверить деформацию отверстия кривошипной головки шатуна. При размере диаметра отверстия кривошипной головки более 60,03 мм или менее 59,99 мм шатун браковать.

При превышении отклонения от параллельности оси отверстия поршневой головки шатуна относительно оси кривошипной головки шатуна величины 0,08 мм на длине 100 мм, отклонения от перпендикулярности оси поверхности отверстия кривошипной головки шатуна к заднему торцу 0,06 мм на длине 100 мм шатун деформирован и подлежит замене.

Таблица 22. Контролируемые параметры шатуна.

Поршневые пальцы.

Поршневые пальцы всегда находятся в сложнонапряженном состоянии, испытывая знакопеременные нагрузки растяжения-сжатия, изгиба и среза. Изнашивается в основном поверхность, сопрягаемая с втулкой верхней головки шатуна.

Несмотря на незначительные износы, поршневые пальцы не ремонтируются, т. к. накопленные за время эксплуатации двигателя усталостные изменения в материале пальца могут, при последующем применении в отремонтированном двигателе, привести к его поломке и отказу двигателя.

11.4.4 Распределительные валы и отверстия головки цилиндров под опорные шейки распределительных валов.

Опорные шейки распределительных валов изнашиваются незначительно.

В случае увеличения зазоров в подшипниках распределительных валов более 0,2 мм необходимо заменить либо головку цилиндров, либо распределительные валы.

Кулачки распределительных валов имеют закаленный до высокой твердости (> 50 HRC) поверхностный слой глубиной 0,2…0,5 мм и практически не изнашиваются. При аварийном разрушении рычага привода клапана на рабочей поверхности кулачка могут появиться забоины и царапины. В этом случае ремонт сводиться к зачистке наждачной бумагой выступающих кромок забоин (царапин) при условии, что максимальный размер забоины не превышает 1/3 ширины дорожки качения ролика рычага.

При значительных повреждениях кулачков, вызывающих потерю кинематической точности звеньев газораспределительного механизма, распределительный вал необходимо заменить.

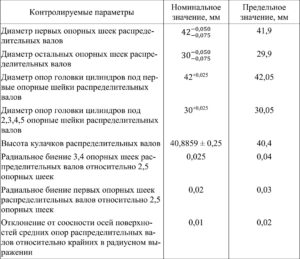

Контролируемые параметры распределительных валов и опор головки цилиндров под опорные шейки распределительных валов при проверке технического состояния приведены в табл.23.

Таблица 23. Контролируемые параметры распределительных валов и опор головки цилиндров под опорные шейки.

При наличии механических повреждений нижней плоскости, «разгарных» трещин и разрушений перемычек между седлами клапанов головку цилиндров необходимо заменить новой.

Ремонт головки цилиндров заключается в замене направляющих втулок клапанов, замене седел клапанов или перешлифовке их фасок, подрезании нижней плоскости для устранения ее коробления при перегреве двигателя, устранении забоин, выходящих в зоны уплотнительных элементов прокладки, обеспечении заданного утопания торцов тарелок клапанов после перешлифовки фасок седел при условии, что величина съема металла не превысит 0,15 мм.

При отклонении от плоскостности поверхности головки цилиндров сопряжения с блоком цилиндров (измеряется на контрольной плите с помощью щупов) более 0,15 мм обработать поверхность до устранения дефекта. При снятии слоя металла более 0,3 мм рекомендуется произвести корректировку выступания распылителей форсунок подбором шайб, устанавливаемых под форсунку, толщиной, равной толщине снятого слоя.

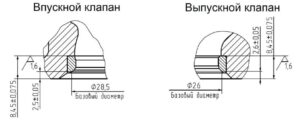

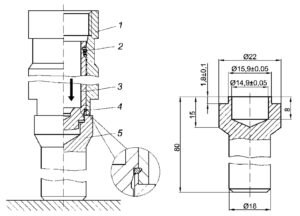

Проверить утопание тарелок клапанов. Утопание тарелок клапанов должно быть в пределах, указанных на рис. 53. Разность утопаний не должна превышать 0,07 мм по каждому ряду клапанов. Проверку производить измерительным калибром 24-Ф-74760, настроенным по эталону 24-Т-1643 (рис. 54). Перед проверкой очистить плоскость головки цилиндров и тарелки клапанов от нагара.

Рис. 53. Утопание клапанов.

Рис. 54. Проверка утопания клапанов.

1 – головка цилиндров; 2 – впускной клапан; 3 – измерительный калибр; 4 – выпускной клапан; 5 – эталон настройки калибра

Для проверки герметичности клапанов залить керосин поочередно во впускные и выпускные каналы головки цилиндров, при этом протекания керосина из-под тарелок клапанов в камеру сгорания быть не должно.

По результатам измерения утопания терелок клапанов принимается решение о возможности устранения негерметичности клапанов притиркой седел и фасок клапанов, шлифовкой или заменой седел и клапанов.

При разборке головки цилиндров клапаны, гидроопоры с рычагами уложить в порядке, соответствующем их расположению в головке цилиндров, с целью последующей их установки на прежние места. Для рассухаривания клапанов использовать специальное приспособление ЗМ 7823-4629.

Втулки клапанов.

Если зазор между клапаном и направляющей втулкой превышает 0,15 мм и не может быть устранен заменой клапана, втулку необходимо заменить. Втулку выпрессовать со стороны седла специальной оправкой легкими ударами молотка или ручным прессом.

Для ремонта предусматриваются направляющие втулки клапанов одного ремонтного размера, с увеличенным наружным диаметром на 0,02 мм по отношению к номиналу. Ремонтные направляющие втулки запрессовывать в головку без обработки гнезд в головке.

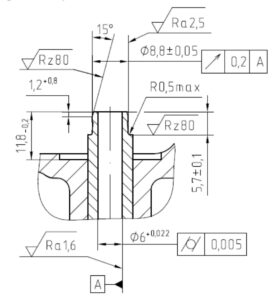

Перед запрессовкой втулку, при необходимости, охладить в двуокиси углерода («сухой лед») до минус 45…50 °С и смазать индустриальным маслом И-20А, а головку цилиндров нагреть до плюс 60 °С. Направляющую втулку запрессовать в головку цилиндров до размера выступания верхнего торца втулки над телом головки 11,6…11,8 мм (рис. 55).

После запрессовки направляющей втулки произвести ее обработку в соответствии с рис.56. Затем следует прошлифовать фаску седла клапана, центрируя инструмент по отверстию втулки.

Рис. 55. Обработка направляющих втулок клапанов после запрессовки их в головку цилиндров.

Седла клапанов.

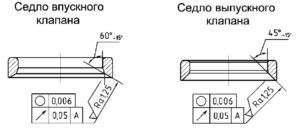

При наличии на рабочей фаске седла дефектов (раковин, коррозии и т.д.), которые приводят к негерметичности клапана и не могут быть устранены притиркой, а также после замены направляющей втулки клапана произвести обработку рабочей фаски седла под углом 60° для седла впускного клапана и 45° для выпускного, центрируя по отверстию соответствующей направляющей втулки клапана (рис. 56).

Рис. 56. Обработка седел клапанов.

Для ремонта предусматриваются седла, с увеличенным наружным диаметром на 0,05 мм по отношению к номиналу. Ремонтные седла запрессовывать в головку без обработки гнезд в головке.

При повреждении и изменении размера посадочного гнезда под седло свыше размера: для впускного клапана – Ø 31,535 мм, для выпускного клапана – Ø 29,035 мм, применить седло с ремонтным размером.

Перед запрессовкой седло, при необходимости, охладить в двуокиси углерода («сухой лед») до минус 45…50 °С и смазать индустриальным маслом И-20А, а головку цилиндров нагреть до плюс 60 °С.

После запрессовки обработать фаску седла, центрируя инструмент по отверстию направляющей втулки клапана.

Для обработки гнезд ремонтных седел в головке и фасок ремонтных седел после запрессовки в головку в дополнении к рис. 56 следует выдерживать размеры рис. 57.

После обработки фасок седел абразивным инструментом головку цилиндров тщательно промыть и продуть сжатым воздухом.

Произвести проверку величины утопания клапанов по рис. 53, 54.

Рис. 57. Обработка ремонтных седел.

Клапаны.

Клапаны, имеющие: износ стержня и торца хвостовика, выработку, риски и раковины на рабочей фаске глубиной более 0,15 мм, трещины на тарелке подлежат замене.

Проверить биение рабочей фаски тарелки клапана относительно стержня клапана на призмах при помощи индикатора. Если биение превышает 0,05 мм, то герметичность клапана не может быть восстановлена и клапан также подлежит замене.

Измерить зазор между клапаном и втулкой. При большом зазоре между клапаном и втулкой герметичность клапана не может быть восстановлена. Если зазор между клапаном и втулкой превышает 0,15 мм, то клапан или втулку, в зависимости от износа, следует заменить новыми.

Для восстановления герметичности клапанов в сборе с головкой произвести притирку их рабочих фасок к седлам, используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А.

Маслоотражательные колпачки.

Маслоотражательные колпачки направляющих втулок клапанов при ремонте головки цилиндров заменить новыми, т. к. с течением времени резина маслоотражательных колпачков теряет эластичность, появляются трещины и расслоения, что способствует прониканию масла в камеру сгорания на малых оборотах холостого хода двигателя и повышенному угару масла.

Пружины клапанов.

Необходимо проверить упругость клапанных пружин, так как при длительной работе упругость их падает и нарушается кинематическая связь отдельных звеньев газораспределительного механизма. Это приведет к снижению мощности, перерасходу топлива, перебоям в работе двигателя и стукам клапанов.

Уменьшение контрольных нагрузок клапанных пружин не должно превышать 10 % от номинальных величин. Усилие новой клапанной пружины при сжатии ее до длины 29,5 мм – 153,2…178 Н (15,6…18,2 кгс), а при сжатии до 21 мм – 336,1…390,5 Н (34,2…39,8 кгс). Пружины, имеющие наработку более 200 тыс. км подлежат замене, независимо от результатов контроля.

Собрать головку цилиндров с клапанами. Перед сборкой головки цилиндров необходимо очистить камеры сгорания и газовые каналы от нагара и отложений, предварительно смочив нагар керосином. Протереть и продуть сжатым воздухом.

Маслоотражательные колпачки напрессовать до упора с помощью оправки ЗМ 7853-4396. Перед напрессовкой посадочную поверхность колпачка смазать моторным маслом.

Стержни клапанов при установке во втулки смазать моторным маслом.

С помощью приспособления ЗМ 7823-4629 произвести установку пружин и сухарей клапанов. Пристукать клапана молотком с медным наконечником.

Проверить утопание тарелок клапанов (см. рис. 53, 54), герметичность их посадки. Для обеспечения одинаковой степени сжатия по цилиндрам разность утопаний по каждому ряду клапанов не должна превышать 0,07 мм. При необходимости клапаны в пределах каждого ряда поменять местами и снова притереть.

Гидронатяжитель.

Гидронатяжитель подлежит проверке и ремонту при обнаружении стука в зоне передней крышки головки цилиндров и крышки цепи. Стук отчетливо слышен при резком сбросе частоты вращения коленчатого вала с помощью стетофонендоскопа, приставленного к пробке крышки верхнего или нижнего гидронатяжителя, причинами которого могут быть заклинивание плунжера и негерметичность шарикового клапана.

Кроме гидронатяжителя причинами стука также могут быть: износ звездочек, повышенная вытяжка цепи, разрушение успокоителя цепи.

Для снятия гидронатяжителя необходимо отвернуть два болта крепления крышки гидронатяжителя, снять крышку с прокладкой, затем извлечь из отверстия гидронатяжитель (гидронатяжитель с адаптером) в разряженном состоянии.

После снятия гидронатяжителя с двигателя необходимо проверить его состояние.

1. Проверка состояния, разборка и зарядка гидронатяжителей, применяемых без адаптеров.

Если плунжер гидронатяжителя при надавливании на его сферический конец пальцем руки неподвижен – он заклинен. Заклинивание плунжера, как правило, вызвано перекосом и заклиниванием запорного кольца, имеющего на торцах разреза с трудом различимые на глаз заусенцы или неплоскостность, образующиеся при изготовлении кольца. Заклиненный гидронатяжитель можно восстановить, разобрав его, промыв его детали в керосине и заменив запорное кольцо (наружный диаметр кольца 16,6 (-0,3) мм, материал – пружинная проволока диаметром 1 мм).

Чтобы проверить герметичность шарикового клапана и резьбы корпуса, необходимо, не выливая масло из гидронатяжителя, вынуть из корпуса плунжер и пружину. Вставить плунжер сферическим торцом в отверстие корпуса гидронатяжителя. Надавливая на противоположный торец плунжера большим пальцем руки, визуально определить величину пропуска масла. Даже незначительный пропуск масла через клапан или резьбу свидетельствует об их негерметичности.

Допускается незначительное капельное выделение масла через две диаметрально расположенные риски на торце корпуса гидронатяжителя, предназначенные для выхода воздуха из его внутренней полости.

Герметичность клапана можно попытаться восстановить, промыв узел шарикового клапана в бензине, осторожно нажимая при этом на шариковый клапан тонкой проволокой или спичкой через маслоподводящее отверстие в корпусе клапана. Если промывка клапана не даст результата, то гидронатяжитель следует заменить.

Разборку гидронатяжителя, применяемого без адаптера, производите в следующем порядке:

– вывернуть клапан из корпуса, для чего закрепить в тисках стальную пластину толщиной 1,8…1,9 мм, выставив ее над губками тисков на 2…3 мм;

– установить на пластину гидронатяжитель в вертикальном положении так, чтобы пластина вошла в прорезь на корпусе клапана и ключом 19 мм отвернуть корпус;

– вынуть из корпуса пружину и вылить масло;

– вынуть из корпуса плунжер в сборе с запорным и стопорным кольцами, для чего передвинуть плунжер по корпусу так, чтобы запорное кольцо прошло все канавки в корпусе и попало в канавку под стопорное кольцо, после чего, осторожно покачивая плунжер из стороны в сторону, вывести запорное кольцо из этой канавки.

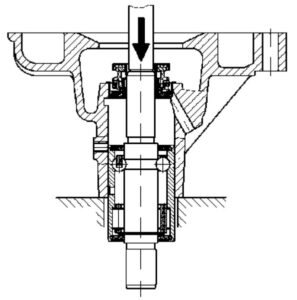

Сборка гидронатяжителя, применяемого без адаптера, производится в следующей последовательности:

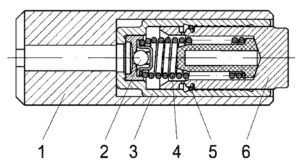

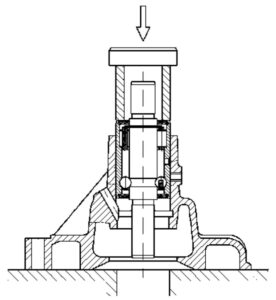

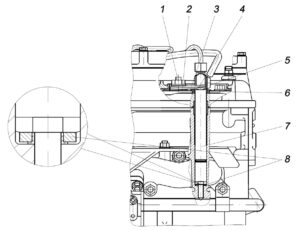

– на закрепленную вертикально оправку 5 (рис. 58) установить корпус гидронатяжителя 1;

Рис. 58. Сборка гидронатяжителя с помощью оправки.

1 – корпус; 2 – запорное кольцо; 3 – плунжер; 4 – стопорное кольцо; 5 – оправка.

– в корпус гидронатяжителя вставить плунжер 3 до упора стопорного кольца 4 на плунжере в поясок оправки;

Внимание!

- Не допускается разукомплектовывать корпус с плунжером, так как они составляют подобранную пару по зазору.

– нажать металлическим стержнем диаметром 5…7 мм (можно отверткой) на дно плунжера или пальцем руки на торец плунжера так, чтобы стопорное кольцо с канавки на плунжере перешло в канавку корпуса (слышен легкий фиксирующий щелчок). Произойдет фиксация корпуса и плунжера – «зарядка». Одновременно запорное кольцо 2 войдет в первую канавку корпуса;

– заполнить внутреннюю полость корпуса и плунжера чистым моторным маслом, применяемым на двигателе;

– вставить в плунжер пружину;

– на пружину установить клапан гидронатяжителя и, сжимая пружину, наживить, а затем вручную завернуть его в корпус, при этом стопорное кольцо на плунжере должно находиться в проточке корпуса и препятствовать перемещению плунжера в корпусе;

– снять гидронатяжитель с оправки и окончательно завернуть клапан в корпус моментом 18,6…23,5 Н·м (1,9…2,4 кгс·м), используя пластину толщиной 1,8…1,9 мм, зажатую в тисках, и ключ 19 мм, как при разборке гидронатяжителя.

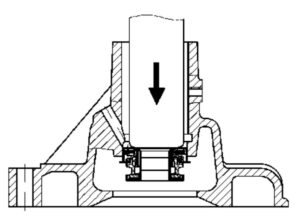

2. Проверка состояния и зарядка гидронатяжителей, применяемых с адаптерами.

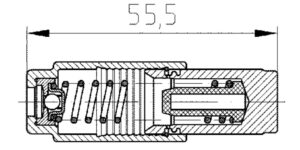

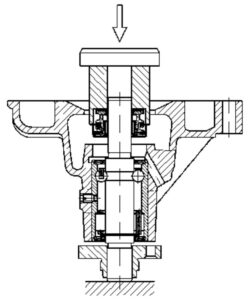

После снятия с двигателя плунжер гидронатяжителя должен быть полностью выдвинут из корпуса. Длина гидронатяжителя при этом должна быть 55,5 мм (рис. 59). Нахождение плунжера в промежуточном положении говорит о его заклинивании. Такой гидронатяжитель подлежит замене.

Рис. 59. Гидронатяжитель с полностью выдвинутым плунжером.

Для зарядки гидронатяжитель следует медленно сжать до длины 39,5 мм, утапливая плунжер в корпус (рис. 60). Масло при этом будет вытекать через зазор между корпусом и плунжером.

Рис. 60. Положение плунжера при зарядке гидронатяжителя.

С целью ускорения сжатия гидронатяжителя и облегчения процесса перезарядки допускается при сжатии нажимать на шарик клапана гидронатяжителя стержнем из мягкого материала (дерево, медь), что позволит маслу вытекать из корпуса гидронятяжителя.

При сжатии гидронатяжителя до длины 39,5 мм запорное кольцо перейдёт во вторую канавку корпуса, имеющую специальный профиль, позволяющий плунжеру удерживаться в корпусе в транспортном положении, которое показано на рис. 14.

Рис. 14. Гидронатяжитель в заряженном состоянии с адаптером.

1 – адаптер; 2 – шариковый клапан; 3 – корпус гидронатяжителя; 4 – пружина; 5 – запорное кольцо; 6 – плунжер.

3. Установка гидронатяжителя на двигатель.

– смазать чистым моторным маслом, применяемым на двигателе, отверстие под гидронатяжитель в крышке цепи или головке цилиндров и установить заряженный гидронатяжитель или гидронатяжитель с адаптером до касания рычага натяжного устройства, но не нажимать на гидронатяжитель, с целью исключения его преждевременной разрядки;

– закрыть крышкой с прокладкой гидронатяжитель, затянув болты, и вывернуть пробку из отверстия крышки;

– через отверстие в крышке гидронатяжителя нажать металлическим стержнем на корпус гидронатяжителя или адаптер, переместив его до упора, затем отпустить. Плунжер гидронатяжителя при этом перестанет удерживаться в корпусе с помощью пружинного кольца и под действием пружины выдвинется до упора в рычаг натяжного устройства, а корпус (корпус с адаптером) переместится до упора в крышку гидронатяжителя. Гидронатяжитель натянет цепь;

Внимание!

- Для разрядки гидронатяжителя нижней цепи, применяемого с адаптером, рекомендуется прикладывать ударное усилие небольшой величины.

– завернуть пробку в крышку гидронатяжителя, предварительно нанеся на резьбу пробки анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»).

Внимание!

1. Разряжать гидронатяжители следует только после затяжки болтов крепления их крышек. Преждевременная разрядка гидронатяжителя при незатянутых болтах крышки и последующая затяжка болтов приведет к жесткому расклиниванию гидронатяжителя и исключению гидравлического регулирования натяжения цепи, что повлечет многократное увеличение нагрузок в приводе, ускоренный износ и выход из строя деталей привода распределительных валов.

2. На двигатель устанавливайте только заряженный гидронатяжитель.

После каждого снятия гидронатяжителя перед его последующей установкой необходимо произвести его зарядку.

3. Не допускается при сборке зажимать корпус гидронатяжителя во избежание нарушения геометрии пары плунжер-корпус.

4. После замены гидронатяжителя при работе двигателя в течение некоторого времени гидронатяжитель работает со стуком, пока внутренняя полость корпуса не заполнится полностью маслом.

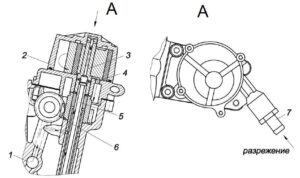

Возможными неисправностями водяного насоса могут быть: течь жидкости в дренажное отверстие водяного насоса вследствие выхода из строя уплотнения и шум вследствие выхода из строя подшипника.

При выходе из строя уплотнения и течи из дренажного отверстия водяного насоса необходимо также заменять подшипник водяного насоса, так как даже при незначительном попадании жидкости в подшипник его ресурс значительно уменьшается. Ремонт водяного насоса производится установкой сразу трех новых деталей: подшипник, уплотнение и крыльчатка (комплект 406.1307002-10). Для этого необходимо разобрать водяной насос.

Разборка водяного насоса производится в следующем порядке:

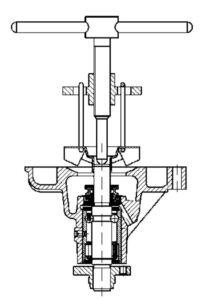

– с помощью съемника снять крыльчатку (рис. 61);

– с помощью специального приспособления снять ступицу шкива водяного насоса (рис. 62);

– вывернуть фиксатор подшипника;

– выпрессовать из корпуса подшипник (рис. 63). Выпрессовку подшипника производить на прессе или с помощью медной оправки. Для более легкой выпрессовки рекомендуется нагреть водяной насос до температуры 80 °С;

– выпрессовать уплотнение из корпуса (рис. 64).

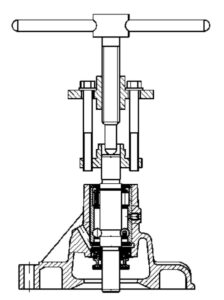

Сборка водяного насоса производится в следующем порядке:

– с помощью оправки запрессовать подшипник с валиком в сборе в корпус так, чтобы гнездо под фиксатор на обойме подшипника совпало с отверстием в корпусе водяного насоса (рис. 65);

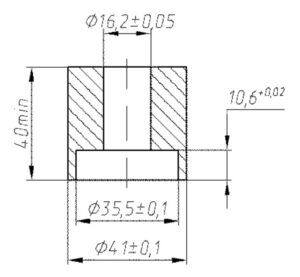

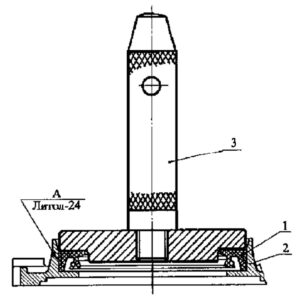

– с помощью оправки запрессовать уплотнение на вал подшипника и в корпус водяного насоса, не допуская перекоса (рис. 66). Для запрессовки уплотнения использовать оправку (рис. 67), с помощью которой обеспечивается необходимое сжатие пружины уплотнения;

– завернуть фиксатор подшипника и закернить, чтобы не происходило его самоотворачивание;

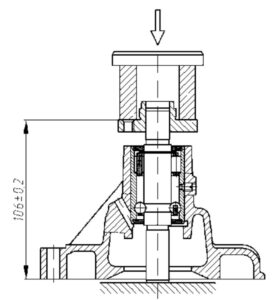

– напрессовать на валик подшипника ступицу шкива водяного насоса, выдержав размер 106,0 ± 0,2 мм (рис. 68);

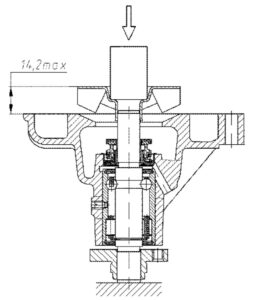

– напрессовать крыльчатку на валик подшипника, выдержав размер между торцом крыльчатки и торцом корпуса водяного насоса не более 14,2 мм (рис. 69).

Не допускается прикладывать усилие запрессовки к обратным сторонам лопастей во избежание их деформации;

– провернуть крыльчатку вместе с валиком. Задевание крыльчатки за корпус не допускается.

Внимание!

- При запрессовке подшипника в корпус насоса и деталей на вал подшипника необходимо исключить возможность передачи усилий запрессовки через тела качения подшипника, во избежание повреждения дорожек качения в корпусе подшипника.

- На наружной поверхности и заплечиках металлической втулки уплотнения нанесен герметик, который обеспечивает герметичность посадки уплотнения в корпусе водяного насоса. Перед запрессовкой уплотнения оценить и не нарушать целостность покрытия герметика.

- На двигатель водяной насос устанавливать с новой прокладкой.

Рис. 61. Снятие крыльчатки водяного насоса.

Рис. 62. Снятие ступицы водяного насоса.

Рис. 63. Выпрессовка подшипника с валиком водяного насоса.

Рис. 64. Выпрессовка уплотнения водяного насоса.

Рис. 65. Запрессовка подшипника с валиком.

Рис. 66. Запрессовка уплотнения водяного насоса.

Рис. 67. Оправка для запрессовки уплотнения.

Рис. 68. Напрессовка ступицы шкива водяного насоса.

Рис. 69. Напрессовка крыльчатки водяного насоса.

Проверить работу термостата можно без снятия его с двигателя. После запуска холодного двигателя шланг подвода жидкости в радиатор не должен нагреваться. Постепенный рост температуры шлангов радиатора, бачков радиатора при прогреве двигателя указывает на негерметичность клапана термостата или его заклинивание в открытом положении. Интенсивный нагрев шланга подвода охлаждающей жидкости в радиатор должен происходить при открытии основного клапана – при подъеме температуры охлаждающей жидкости выше 80±2 °С.

После снятия с двигателя очистить термостат, дренажное отверстие во фланце и седло клапана. Между клапаном и его седлом не должно быть загрязнений, рисок и заусенцев, приводящих к негерметичности основного клапана.

Герметичность посадки клапана термостата проверить по прохождению щупа 0,1 мм между клапаном и седлом у холодного термостата. При прохождении щупа по всей окружности клапана термостат браковать.

Проверить термостат на температуру начала открытия и полный ход клапана.

Установить термостат в воду с температурой плюс 74 °С (75 °С для ТА108-01) и выдержать не менее 3 минут, после чего проверить зазор между клапаном и седлом щупом 0,1 мм. Прохождение щупа по всей окружности клапана говорит о слишком раннем открытии термостата и необходимости его замены.

Установить термостат в воду с температурой плюс 85 °С (84 °С для ТА108-01) и выдержать не менее 3 минут, после чего еще раз проверить зазор щупом 0,1 мм между клапаном и седлом. Щуп должен проходить по всей окружности. Непрохождение щупа говорит о слишком позднем открытии клапана термостата и необходимости его замены.

Установить термостат в воду с температурой плюс 97 °С и выдержать до остановки хода клапана, но не менее 1,5 минут, после чего проверить ход клапана штангенциркулем или шаблоном 6,8 мм (7,8 мм для ТА108-01). Если шаблон не проходит в зазор между клапаном и седлом, то термостат подлежит замене.

Наиболее полно оценить состояние масляного насоса позволяет проверка его на специальном стенде.

Причинами низкого давления масла могут являться неполадки в работе масляного насоса, вызванные износом оси ведомой шестерни и валика ведущей шестерни, опорных поверхностей шестерен в корпусе и перегородке или заклиниванием в открытом положении редукционного клапана (плунжера).

Для определения дефекта масляного насоса необходимо разобрать насос в следующем порядке:

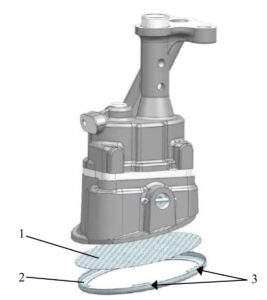

– отогнуть усы 3 (рис. 70) каркаса сетки, снять каркас 2 и сетку 1;

Рис. 70. Снятие каркаса с сеткой с приемного патрубка масляного насоса.

1 – сетка; 2 – каркас; 3 – усы.

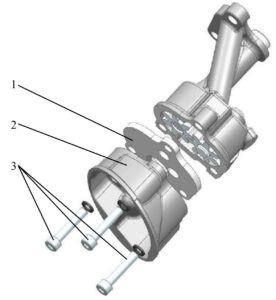

– отвернуть три винта 3 (рис. 71), снять приемный патрубок 2 масляного насоса и перегородку 1;

Рис. 71. Снятие приёмного патрубка с перегородкой масляного насоса.

1 – перегородка; 2 – приемный патрубок; 3 – винты.

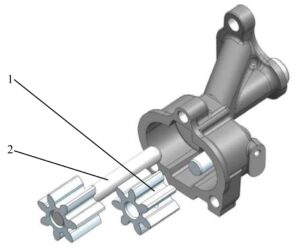

– вынуть из корпуса ведомую шестерню 1 (рис. 72) и валик с ведущей шестерней в сборе 2;

Рис. 72. Снятие шестерен масляного насоса.

1 – ведомая шестерня; 2 – валик с ведущей шестерней в сборе.

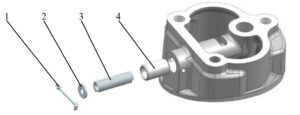

– извлечь из отверстия приемного патрубка регулировочную шайбу (шайбы) 2 (рис. 73), пружину 3 и плунжер 4 редукционного клапана, предварительно сняв шплинт 1;

Рис. 73. Разборка приёмного патрубка масляного насоса.

1 – шплинт; 2 – регулировочная шайба (шайбы); 3 – пружина; 4 – плунжер.

– промыть детали и продуть сжатым воздухом.

При проверке редукционного клапана убедиться, что его плунжер перемещается в отверстии приемного патрубка свободно, без заеданий, а пружина находится в исправном состоянии. Проверить наличие дефектов на рабочей поверхности плунжера и отверстия приемного патрубка масляного насоса, которые могут привести к падению давления в системе смазки и заеданию плунжера.

При необходимости мелкие дефекты поверхности отверстия приёмного патрубка устранить шлифованием мелкозернистой шкуркой, не допуская увеличения диаметра. Износ отверстия приемного патрубка под плунжер свыше размера Ø 13,1 мм и плунжера менее размера наружного диаметра Ø 12,92 мм не допускается.

Проверить ослабление пружины. Длина пружины редукционного клапана в свободном состоянии должна быть 50 мм. Усилие сжатия пружины до длины 40 мм должно быть 45±2,94 Н (4,6±0,3 кгс). При меньшем усилии пружина и насос подлежат бракованию.

Если на поверхности перегородки имеется значительная выработка от шестерен, необходимо прошлифовать ее до устранения следов выработки, но до размера высоты перегородки не менее 5,8 мм.

При значительных износах (номинальные размеры приведены в прил. В, размеры сопрягаемых деталей двигателя) корпуса, шестерен, запрессованной в корпус насоса оси и других деталей следует заменить изношенную деталь или насос в сборе.

Сборку насоса следует проводить в следующем порядке:

– установить плунжер, пружину, регулировочную шайбу (шайбы) редукционного клапана в отверстие приемного патрубка, предварительно смазав плунжер моторным маслом, применяемым для двигателя, и закрепить шплинтом;

Внимание!

- Запрещается удалять или заменять установленную регулировочную шайбу (шайбы) и менять пружину редукционного клапана, поскольку это приведет к изменению давления открытия редукционного клапана.

– установить в корпус масляного насоса валик в сборе с ведущей шестерней, предварительно смазав валик чистым моторным маслом, применяемым для двигателя, и проверить легкость его вращения;

– установить в корпус ведомую шестерню, предварительно смазав отверстие ведомой шестерни чистым моторным маслом, применяемым для двигателя, и проверить легкость вращения обеих шестерен;

– установить перегородку, предварительно смазав торцы шестерен чистым моторным маслом, применяемым для двигателя, и приемный патрубок, завернув винты крепления приёмного патрубка с пружинными шайбами моментом 13,7…17,6 Н∙м (1,4…1,8 кгс∙м);

– установить сетку, каркас и завальцевать усы каркаса на края приемного патрубка масляного насоса.

Проверить давление, развиваемое масляным насосом. Давление проверяется при определенном сопротивлении на выходе. Для этого на специальной установке к выходному патрубку масляного насоса присоединяется жиклер диаметром 1,5 мм и длиной 5 мм. Насос с приемным патрубком и сеткой должен находиться в бачке, залитом смесью, состоящей из 90 % керосина и 10 % масла М-8В или М-53 /10-Г1. Уровень смеси в бачке должен быть на 40…50 мм выше плоскости разъема корпуса и перегородки масляного насоса. Насос приводится во вращение от электромотора. При частоте вращения вала насоса 400±25 мин⁻¹ давление, развиваемое насосом, должно быть не менее 350 кПа (3,5 кгс/см²), а при 725±25 мин⁻¹ не более 500 кПа (5 кгс/см²).

11.4.9 Винтовые шестерни привода масляного насоса.

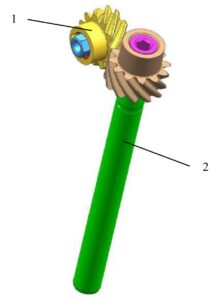

Рис. 74. Привод масляного насоса с ведущей шестерней (комплект запасных частей 406.3906658).

1 – шестерня (ведущая) с гайкой 406.1011216-10; 2 – привод масляного насоса 406.1011200-20.

Работоспособность данного зубчатого зацепления обусловлена наличием износостойкого азотированного слоя на поверхности зубьев, глубина которого составляет 12…15 мкм. Повреждение данного слоя недопустимо, так как это спровоцирует преждевременный износ зубчатой пары. В связи с этим необходимо:

1. Избегать нанесения забоин и царапин при монтаже шестерен во время их замены.

2. В случае обнаружения износа одной из шестерен замене подлежат обе шестерни. Работавшие в паре шестерни приработаны одна к другой, поэтому замена одной (изношенной) шестерни вызовет повышенный износ другой, работающей в паре шестерни в результате приработки и поэтому поврежденный износостойкий слой одной шестерни способствует износу зубьев ответной шестерни.

Для ремонта данного узла используйте комплект запасных частей 406.3906658 (рис. 74), в состав которого входит шестерня с гайкой 406.1011216-10 и привод масляного насоса 406.1011200-20.

Проверку и ремонт топливной аппаратуры настоятельно рекомендуется поручать механикам СТО фирмы-дилера или квалифицированным специалистам по системам впрыска топлива. Проверку производить с максимальной тщательностью и чистотой. После снятия предохранительных колпачков и пробок с входных и выходных штуцеров форсунок и ТНВД не допускать попадания грязи в полости штуцеров, не допускать повреждения резьб и конусных поверхностей штуцеров.

1. Форсунки.

Проверку форсунок рекомендуется проводить на специальном стенде типа М1.017.000 производства ЯЗДА при температуре окружающего воздуха 20 °С.

Сначала необходимо проверить форсунки на давление начала подъема иглы, которое определяют по значению давления в момент впрыска топлива. Каждая форсунка должна быть настроена на подъём иглы при давлении: первая ступень – 19…20,4 МПа (193…208 кгс/см²)

При отклонении контрольного давления от нормы форсунку браковать.

Проверить форсунку на качество распыливания. Качество распыливания считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии, без сплошных струек, легко различимых местных сгущений, и равномерно распределяется по поперечному сечению конуса струи и по каждому отверстию распылителя. Начало и конец впрыска должны быть четкими и сопровождаться характерным звуком отсечки.

В случае неудовлетворительного качества распыливания произвести промывку форсунки чистым отстоянным дизельным топливом и повторную проверку на стенде.

При обнаружении подтекания топлива по конусу распылителя или при заедании иглы распылитель с иглой браковать

Внимание!

- Распылитель и игла составляют прецизионную пару, в которой замена одной какой-либо детали недопустима.

Момент затяжки гайки распылителя 34,3…44,1 Н·м (3,5…4,5 кгс·м), штуцера форсунки 39,2…49,1 Н·м (4…5 кгс·м).

2. ТНВД.

ТНВД рекомендуется проверять на стендах типа EPS 604, EPS 704 фирмы BOSCH (Германия), НЦ108-1318 фирмы MOTORPAL (Чехия) или отечественного производства с характеристиками, соответствующими характеристикам вышеперечисленных стендов.

Стенд для проверки ТНВД должен быть оборудован:

– механизмом, обеспечивающим бесступенчатое изменение числа оборотов приводного вала в диапазоне от 0 до 4700 мин⁻¹;

– устройством для установки и закрепления испытуемого ТНВД без снятия дополнительных устройств;

– выводом с напряжением 12 В;

– фильтрами грубой и тонкой очистки топлива;

– топливоподкачивающей системой, обеспечивающей давление на входе в ТНВД от минус 0,2 кгс/см² до 20 кгс/см² и расходом топлива до 150 л/ч;

– устройством для измерения и отбора порций топлива, подаваемого ТНВД по цилиндрам;

– суммирующим счетчиком количества ходов плунжера, сблокированным с устройством для измерения и отбора порций топлива;

– тахометром для установки скоростного режима;

– лимбом для проверки чередования подач по цилиндрам;

– эталонными трубками высокого давления наружным и внутренним диаметрами 6,00 и 2,00 мм соответственно, длиной 450 мм;

– форсунками DHK 1 688 901 027 BOSCH (Германия);

– стробоскопом;

– тестером впрыска топлива типа AVL 873 (Австрия);

– необходимым количеством манометров, вакуумметров и трубопроводов.

Для обеспечения точности проверки ТНВД оборудование стенда должно отвечать следующим требованиям:

– привод стенда должен обеспечивать постоянство числа оборотов приводного вала в пределах ±5 мин⁻¹;

– пеногасители должны иметь одинаковую пропускную способность с разницей не более 0,5 см³ /1000 ходов плунжера при 2000±10 мин⁻¹ приводного вала и полной подаче топлива;

– стендовые бюретки (в случае визуальной проверки равномерности подачи) должны быть первого класса точности по ГОСТ 1770-74 и обеспечивать точность замера не менее 0,2 см³ для объемов от 20 до 150 см³;

– бюретки, пеногасители и устройства для измерения количества топлива должны быть герметичны, при полностью наполненной бюретке не должно быть утечки топлива в течение 5 мин.;

– счетчик количества циклов впрыска должен отсчитывать 2000 циклов с точностью до одного;

– тахометр должен обеспечивать точность замера числа оборотов в пределах ±5 мин⁻¹;

– лимб должен иметь градуировку через 1° и нониус с ценой деления не более 0°20′;

– манометры и вакуумметры должны быть не ниже класса точности 1,6 по ГОСТ 2405-88 и иметь цену деления не более 0,1 кгс/см 2 для манометров до 4 кгс/см² и 1 кгс/см² – для манометров до 40 кгс/см²;

– топливопроводы низкого давления должны иметь внутренний диаметр 8 мм (Рукав 815-1 ГОСТ 10362-76), штуцер подвода отсечного топлива от форсунок (поз. 17, рис. 31) должен быть заглушен технологической пробкой.

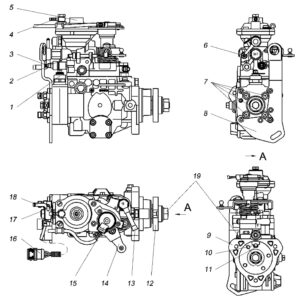

Рис. 31. Топливный насос высокого давления BOSCH типа VE.

1 – электромагнитный клапан остановки двигателя; 2 – винт регулировки максимальных оборотов холостого хода; 3 – регулировочный винт максимальной подачи топлива (опломбирован и при эксплуатации не регулируется); 4 – штуцер корректора по наддуву воздуха; 5 – корректор по наддуву воздуха; 6 – винт регулировки минимальных оборотов холостого хода; 7 – штуцера топливопроводов высокого давления; 8 – кронштейн крепления ТНВД; 9 – фланец крепления ТНВД; 10 – отверстие корпуса ТНВД для установки штифта-центратора; 11 – паз ступицы под штифт-центратор ТНВД; 12 – ступица шкива ТНВД; 13 – штуцер подвода топлива; 14 – рычаг подачи топлива; 15 – датчик положения рычага подачи топлива; 16 – разъем датчика; 17 – штуцер подвода отсечного топлива от форсунок; 18 – штуцер отвода топлива в линию слива; 19 – гайка крепления ступицы на валу ТНВД.

При проверке ТНВД необходимо:

– проверить работоспособность электромагнитного клапана останова двигателя. Заполнить ТНВД топливом, установить рычаг управления топливоподачей в положение, соответствующее 50 % от полной подачи. При проворачивании вала ТНВД на стенде (без включения напряжения на электромагнитный клапан останова двигателя) подачи топлива в линии высокого давления быть не должно;

– проверить начало подачи топлива по цилиндрам. Неточность интервала между началом подачи топлива любого цилиндра относительно первого – не более 0° 20′;

– проверить величину и равномерность подачи топлива по цилиндрам на опорных точках (табл. 24).

Таблица 24.

| Число оборотов вала ТНВД, мин⁻¹ | Цикловая подача, мм³ /ход | Положение рычага топливоподачи | Давление наддува, кгс/см² |

| 100 | >70 | Полная подача | 0 |

| 350 | 6,0±5,0 | Холостой ход | 0 |

| 600 | 33,3±3,5 | Полная подача | 0 |

| 650 | 54,1±4,0 | Полная подача | 0,4 |

| 700 | 73,5±3,5 | Полная подача | 1,2 |

| 1050 | 64,5±4,0 | Полная подача | 1,2 |

| 2000 | 69,7±3,5 | Полная подача | 1,2 |

| 2250 | 46,0±8,0 | Полная подача | 1,2 |

| 2425 | 1,5±1,5 | Полная подача | 1,2 |

Температура топлива при проверке 55±0,5 °С.

После проверки топливной аппаратуры все отверстия заглушить технологическими пробками.

Оборудование и организация работ в производственном помещении должны исключать наличие пыли, грязи в зоне рабочего места для сборки двигателя. Стеллажи, рабочий инструмент, спецодежда рабочего должны исключать загрязнение двигателя в процессе его сборки. Детали и узлы при установке на двигатель должны быть чистыми, без следов коррозии, грязи, пыли, волосовин и ниток от ткани. Распаковывать детали и расконсервировать следует только непосредственно перед установкой их на двигатель.

При выполнении сборочных операций необходимо предохранять детали от повреждений. Использовать выколотки и молотки с насадками из мягких металлов и сплавов. Все трущиеся сопрягаемые поверхности необходимо смазывать моторным маслом. Забоины на трущихся сопрягаемых поверхностях не допускаются.

При установке резиновых уплотнительных колец, во избежание их повреждений, покрыть поверхности трения деталей тонким слоем смазки «Литол-24» или чистым моторным маслом.

При установке прокладок наличие морщин, надрывов и перекрытия уплотняемых каналов не допускается.

При использовании герметиков сопрягаемые поверхности должны быть сухими и обезжирены.

Все резьбовые соединения должны быть затянуты регламентированными моментами. Нормы затяжки резьбовых соединений приведены в приложении Б.

При завинчивании, во избежание прихватывания резьбовых соединений, на одну из сопрягаемых резьбовых поверхностей нанести тонкий слой моторного масла.

Внимание!

- Болты головки цилиндров, крепления маховика во избежание их разрушения при последующей эксплуатации двигателя, при сборке двигателя должны быть заменены новыми.

Воздух, применяемый для обдува деталей, должен быть сухой и чистый.

Зазоры и натяги, которые необходимо соблюдать при сборке двигателя и его узлов, приведены в приложении В.

Дисбаланс вращающихся деталей, допустимый при сборке двигателя, указан в приложении Г.

Внимание!

- Не рекомендуется устанавливать бывшие в эксплуатации топливопроводы высокого давления, прокладку головки цилиндров, уплотнительные прокладки топливных форсунок, штуцеров топливопроводов низкого давления и трубки нагнетательной масла к турбокомпрессору и других узлов и деталей, так как их повторная установка не гарантирует надежную герметизацию соединений.

Установить блок цилиндров на стенд для сборки-разборки двигателя, закрепив его за отверстие крепления коробки передач и за левый кронштейн опоры двигателя.

Внимательно осмотреть зеркало цилиндров, при необходимости аккуратно удалить неизношенный поясок над верхним компрессионным кольцом не допуская повреждения приработанной поверхности цилиндра. Металл следует снимать вровень с рабочей поверхностью цилиндра.

Вывернуть из блока цилиндров пробки масляных каналов и продуть все масляные каналы сжатым воздухом, завернуть пробки на место.

Запрессовать в блок цилиндров установочные штифты и втулки: коробки передач, крышки цепи и головки цилиндров.

Установить форсунки охлаждения поршней и закрепить их клапанами.

Форсунки охлаждения поршней следует устанавливать в соответствии с их позициями до снятия – для сохранения нацеливания подачи струй масла.

При изменении позиций установки форсунок охлаждения поршней или установке новых форсунок необходимо провести контроль и нацеливание подаваемых масляных струй как указано ниже.

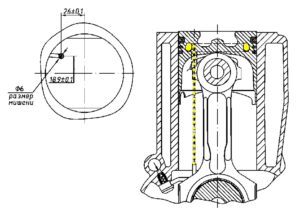

Контроль и нацеливание подаваемых масляных струй форсунками охлаждения поршней.

Испытания проводить на моторном масле при температуре плюс 50±5 °С или индустриальном масле «И-5А» ГОСТ 20799-88 при температуре плюс 20 °С и давлении подаваемого масла в центральную масляную магистраль блока цилиндров 0,30±0,02 МПа (3±0,2 кгс/см²). Перед проверкой заглушить остальные отверстия для выхода масла.

Струя масла, исходящая из отверстия трубки форсунки, должна попадать в отверстие Ø 6 мм контрольного приспособления (рис. 75). При необходимости корректировки направления подачи струи масла подогнуть трубки форсунок.

Несрабатывание клапана масляной форсунки при давлении более 157 кПа (1,6 кгс/см²) или срабатывание при давлении до 108 кПа (1,1 кгс/см²) является признаком неисправности клапана.

Рис. 75. Нацеливание форсунки охлаждения поршня.

Установить блок цилиндров плоскостью сопряжения с масляным картером вверх.

Очистить полости шатунных шеек и масляные каналы коленчатого вала.

Для удаления отложений из полостей шатунных шеек и масляных каналов необходимо их промыть раствором каустической соды (NaOH), нагретым до плюс 80 °С, продуть и высушить сжатым воздухом, при необходимости вывернуть пробки и прочистить отверстия металлическими ершами. После промывки пробки завернуть моментом 58,8…68,6 Н·м (6,0…7,0 кгс·м), предварительно нанеся на их резьбовую поверхность анаэробный герметик «Стопор-9» или аналогичный («Гермикон-9», «Euroloc 6638»).

Проверить состояние рабочих поверхностей коленчатого вала. Забоины, задиры и другие наружные дефекты не допускаются.

Снять крышки коренных подшипников с болтами с помощью съемника ЗМ 7814-5146.

Протереть насухо хлопчатобумажной салфеткой постели под вкладыши в блоке цилиндров и крышках коренных подшипников.

Установить в постели блока цилиндров верхние (с проточкой) вкладыши коренных подшипников так, чтобы усик вкладыша плотно вошел в замочный паз.

Установить в постели крышек коренных подшипников нижние (без проточки) вкладыши коренных подшипников так, чтобы усик вкладыша плотно вошел в замочный паз.

Протереть вкладыши хлопчатобумажной салфеткой и смазать моторным маслом.

Протереть хлопчатобумажной салфеткой шейки коленчатого вала и установить в блок цилиндров.

Смазать моторным маслом антифрикционную поверхность с канавками полушайб упорного подшипника коленчатого вала и установить полушайбы, ориентируя их поверхностью с канавками в сторону щек коленчатого вала:

– верхние – в проточки третьей коренной постели;

– нижние – вместе с крышкой третьего коренного подшипника. Выступы нижних полушайб должны зайти в пазы крышки.

Внимание!

- Полиамидные полушайбы упорного подшипника коленчатого вала подлежат установке только в передние (ближайшие к переднему торцу блока цилиндров) проточки коренной постели и крышки опоры, ориентируя поверхностью с канавками к щеке коленчатого вала.

Смазать моторным маслом коренные шейки коленчатого вала.

Установить крышку третьего коренного подшипника с полушайбами в блок цилиндров с помощью съемника ЗМ 7814-5146.

Установить крышки остальных коренных подшипников на соответствующие коренные шейки коленчатого вала с помощью съемника ЗМ 7814-5146.

Внимание!

- При установке крышек коренных подшипников строго соблюдать нумерацию, которая начинается от переднего торца блока цилиндров. При установке крышек замочные пазы под вкладыши в блоке цилиндров и в крышках располагать с одной стороны.

Наживить болты крепления крышек коренных подшипников и подвинуть вручную коленчатый вал вперед-назад до упора с целью правильного расположения крышки с полушайбами.

Затянуть болты крепления крышек коренных подшипников окончательно моментом 98…107,9 Н·м (10…11 кгс·м).

Проверить вращение коленчатого вала прокручиванием вручную, оно должно быть свободным, без затруднений.

Проверить величину осевого зазора коленчатого вала (рис. 52 (см. выше)), который должен быть не более 0,36 мм. Для неизношенных коленчатого вала и полушайб упорного подшипника зазор составляет 0,06…0,27 мм. При превышении осевого зазора максимально допустимой величины заменить упорные полушайбы на новые или ремонтные, увеличенной на 0,13 мм толщины, и вновь замерить величину осевого зазора. Если при замере он окажется более 0,36 мм, заменить коленчатый вал.

Произвести подсборку шатунно-поршневой группы.

Очистить канавки поршней от нагара.

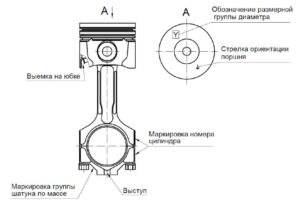

Поршни по наружному наибольшему диаметру юбки и цилиндры по внутреннему наименьшему диаметру делятся на три размерные группы и маркируются буквами А, B, Y по мере увеличения размера.

Буква, обозначающая группу поршня, выбивается на днище поршня (рис. 76). Буква, обозначающая группу неизношенного цилиндра, указывается краской на заглушках блока цилиндров с левой стороны.

Поршни к цилиндрам необходимо подбирать одной размерной группы по маркировке цилиндра или, исходя из фактического наименьшего диаметра цилиндра. Соответствие групп поршней размерам диаметров цилиндров приведено в табл. 25.

Таблица 25 Размерные группы поршней и цилиндров блока.

| Обозначение группы | Диаметр, мм | |

| Поршня (юбка) | Цилиндра | |

| А | 86,920…86,930 | 87,000…87,010 |

| B | 86,930…86,940 | 87,010…87,020 |

| Y | 86,940…86,950 | 87,020…87,030 |

Шатуны по массе сортируются на две группы и маркируются краской на крышке шатуна: белой – тяжёлый (от 1030 до 1035 г), зелёной – лёгкий (от 1025 до 1030 г). В один двигатель должны быть установлены шатуны одной группы по массе.

Поршни по массе на группы не сортируются.

Рис. 76. Маркировка поршня и шатуна.