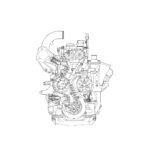

Ремонт двигателя. Дизельный двигатель модели ЗМЗ-5143.10 – руководство по эксплуатации, техническому обслуживанию и ремонту (2006 год).

9. Ремонт двигателя.

Перейти к:

9.1 Снятие двигателя с автомобиля.

9.4 Проверка технического состояния, ремонт деталей и узлов двигателя.

9.6 Установка двигателя на автомобиль.

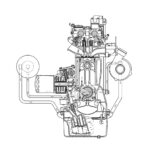

Надежная работа двигателя ЗМЗ-5143.10 во многом зависит от качества технического обслуживания и ремонта. Квалифицированный ремонт возможен в условиях специализированных станций, обеспеченных специальным инструментом, квалифицированным персоналом, соблюдающим необходимую культуру производства.

В случае необходимости допускается заменять отдельные узлы и детали, не снимая двигатель с автомобиля, при этом необходимо исключить попадание пыли и грязи внутрь двигателя.

Разбирать и собирать двигатель, а также проводить его диагностику рекомендуется с использованием специального инструмента, приспособлений и стендов, разработанных для этих целей и имеющихся на специализированных станциях технического обслуживания.

Перечень инструмента, приспособлений и стендов приведен в таблице 8.

Таблица 8. Инструмент, приспособления и оборудование для проведения технического обслуживания и ремонта.

| Обозначение | Наименование | Разработчик |

| ЗМ 7820-4582* | Штифт установочный коленчатого вала | ЗМЗ |

| ЗМ 7820-4579 *

и ЗМ 7820-4580 * |

Приспособления для фиксации распределительных валов | ЗМЗ |

| ЗМ 6999-4095* | Штифт-центратор ТНВД (до Ⅲ кв. 2002 г.) | ЗМЗ |

| или ЗМ 6999-4119* | Штифт-центратор ТНВД (с Ⅲ кв. 2002 г.) | ЗМЗ |

| ЗМ 7812-4645 | Ключ для проворачивания коленчатого вала | ЗМЗ |

| ЗМ 7812-4802 | Ключ специальный (для отворачивания болтов головки цилиндров и стяжного болта коленчатого вала) | ЗМЗ |

| ЗМ 7820-4550 | Фиксатор коленчатого вала | ЗМЗ |

| ЗМ 7812-4805 | Оправка для поворота натяжного ролика ремня привода ТНВД | ЗМЗ |

| ЗМ 7812-4791 | Ключ для проворачивания звездочки распределительного вала | ЗМЗ |

| ЗМ 7812-4764 | Ключ для свечей накаливания | ЗМЗ |

| ЗМ 7812-4644

или 6991-4521 |

Ключ для отвинчивания масляного фильтра | ЗМЗ

ГАЗ автотехобслуживание |

| 24-Ф-73595 | Калибр для измерения натяжения ремня привода агрегатов | ЗМЗ |

| ЗМ 7814-5129 | Крючок для вынимания уплотнительной шайбы форсунки из колодца | ЗМЗ |

| ЗМ 7823-4655 | Оправка для вынимания гидроопор | ЗМЗ |

| ЗМ 7814-5146 | Съемник крышек коренных подшипников | ЗМЗ |

| ЗМ 7814-5118 | Съемник звездочки и втулки коленчатого вала | ЗМЗ |

| ЗМ 7814-5130 | Съемник шкива коленчатого вала | ЗМЗ |

| ЗМ 7814-5135 | Съемник звездочки распределительного вала | ЗМЗ |

| ЗМ 7814-5136

и ЗМ 7814-5137 |

Съемники крышек распределительных валов | ЗМЗ |

| 6999-7679 | Съемник для снятия подшипника первичного вала КПП из полости маховика | ГАЗ автотехобслуживание |

| ЗМ 7853-4306 | Оправка для установки поршня с шатуном в блок цилиндров | ЗМЗ |

| ЗМ 7814-5128 | Клещи для снятия поршневых колец Ø 87мм | ЗМЗ |

| ЗМ 7853-4357 | Оправка для установки сальникодержателя на фланец коленчатого вала | ЗМЗ |

| ЗМ 7823-4291-04 | Приспособление для напрессовки шестерни и ступицы на коленчатый вал | ЗМЗ |

| ЗМ 7853-4023 | Оправка для ведомого диска сцепления | ЗМЗ |

| ЗМ 7853-4309 | Оправка для выколачивания поршневого пальца из поршня с шатуном | ЗМЗ |

| ЗМ 7823-4629 | Приспособление для рассухаривания клапанов | ЗМЗ |

| ЗМ 7829-4151 | Приспособление для сборки и разборки гидронатяжителя | ЗМЗ |

| 24-Ф-74760 | Калибр измерительный утопания клапанов | ЗМЗ |

| 24-Т-1643 | Эталон для настройки калибра | ЗМЗ |

| 5-У-10897 | Оправка для запрессовки подшипника первичного вала коробки передач | ЗМЗ |

| 514.1112102

и 514.1112105 |

Заглушки конусные | ЗМЗ |

| М1.017.000 | Стенд для проверки форсунок дизельных двигателей | ЯЗДА |

| EPS 604*

или EPS 704* или НЦ 108-1318** |

Стенд проверки ТНВД | * ф.BOSCH, Германия

** ф.MOTORPAL, Чехия |

| AVL 415

или AVL 438 |

Дымомер | |

| AVL 873 | Тестер впрыска топлива |

* Рисунки данных штифтов и приспособлений см. Приложение А.

После пробега 250…300 тыс. км может возникнуть необходимость в ремонте двигателя.

Необходимость ремонта со снятием его с автомобиля и полной разборкой определяется по следующим признакам:

– повышение расхода масла на угар (более 0,6 % от расхода топлива) при исправной работе вентиляции картера и герметичности вакуумной системы автомобиля;

– падение мощности более 10 % от номинальной;

– падение давления масла ниже 0,5 кгс/см² на минимальной частоте вращения холостого хода;

– повышение расхода топлива;

– повышение уровня шума при работе двигателя, появления при перегазовках стуков.

Прежде чем снимать двигатель с автомобиля следует убедиться, что указанные неисправности неустранимы методами, указанными в подразделе 8.2 «Возможные неисправности и методы их устранения».

При определении необходимости замены деталей и узлов следует руководствоваться данными таблицы 9.

Таблица 9. Максимально допустимые зазоры в сопряжениях основных деталей двигателя.

| Наименование сопряжения | Зазор, мм |

| Юбка поршня – цилиндр блока | 0,20 |

| Поршневое кольцо – канавка в поршне (по высоте) | См. табл.12, табл.13 |

| Замок поршневого кольца | См. табл.12, табл.13 |

| Шатунный подшипник – шейка шатунная кол.вала | 0,10 |

| Коренной подшипник – шейка коренная кол.вала | 0,15 |

| Коленчатый вал – шатун (ширина) | 0,50 |

| Коренная шейка – упорный подшипник | 0,40 |

| Шейки распределительного вала – опоры в головке | 0,20 |

| Стержень клапана – втулка | 0,15 |

| Верхняя головка шатуна – поршневой палец | 0,05 |

Работоспособность двигателя может быть восстановлена либо заменой изношенных деталей новыми стандартного размера, либо восстановлением изношенных деталей и применением сопряженных с ними новых деталей ремонтного размера.

Для этой цели документацией предусмотрен выпуск поршней, поршневых колец, вкладышей шатунных и коренных подшипников коленчатого вала, втулок клапанов, седел и ряда других деталей ремонтного размера.

Для ремонта шеек коленчатого вала предусмотрены вкладыши ремонтного размера. Технической документацией на коленчатый вал допускается два вида упрочнения шеек коленчатого вала: закалка ТВЧ на глубину 2…5 мм или газовое азотирование на глубину 0,25…0,6 мм. Поэтому необходимо иметь ввиду, что при ремонтном шлифовании шеек, подвергнутых азотированию, упрочненный слой может быть снят.

9.1 Снятие двигателя с автомобиля.

Автомобиль необходимо установить на смотровую яму или подъемник. Рабочее место должно быть оборудовано общим и переносным освещением, подъемным устройством грузоподъемностью не менее 300 кг.

В моторном отсеке.

1. Отсоединить провода от аккумуляторной батареи.

2. Слить охлаждающую жидкость. Для этого отвернуть сливную пробку на нижнем бачке радиатора, открыть краники на блоке цилиндров и отопителе. Пробки заливной горловины радиатора и расширительного бачка должны быть сняты.

3. Слить масло из масляного картера двигателя, отвернув пробку сливного отверстия. После слива масла и охлаждающей жидкости пробки завернуть на место, краники закрыть.

4. Отсоединить от двигателя все электропровода: от стартера, генератора, клапана останова топливоподачи ТНВД, свечей накаливания, датчиков положения коленчатого вала, положения рычага ТНВД, температуры охлаждающей жидкости системы управления, указателя температуры ОЖ и сигнализатора перегрева ОЖ, указателя давления масла и сигнализатора аварийного давления масла.

5. Ослабить хомуты, отсоединить все шланги:

– от впускного патрубка турбокомпрессора;

– от водяного насоса и крышки термостата, трубки отопителя и теплообменника;

– подвода и слива топлива от ТНВД;

– вакуумные шланги от вакуумного насоса и клапана рециркуляции.

6. Отсоединить трос акселератора от рычага подачи топлива ТНВД и от кронштейна.

7. Снять облицовку радиатора и радиатор, капот.

8. Удерживая ремень привода вентилятора и насоса ГУР, отсоединить и снять вентилятор с муфтой. Положить их в кожух вентилятора. Снять ремень привода вентилятора и насоса ГУР, отсоединить насос от кронштейна и отвести его в сторону.

Под автомобилем.

1. Отсоединить приемную трубу глушителя от патрубка турбокомпрессора и коробки передач, снять трубу со шпилек патрубка и отвести вниз.

2. Отсоединить шину «массы» от двигателя.

3. Отвернуть болты крепления рабочего цилиндра сцепления и отсоединить его от картера сцепления.

4. Отвернуть крепление картера сцепления к коробке передач.

Дальнейшие действия.

Завести крюки грузозахватной траверсы за грузовые проушины на двигателе и натянуть таль.

Отсоединить правую опору от рамы, а левую, вместе с кронштейном, от блока.

Отвести двигатель от коробки передач до выхода первичного вала из нажимного диска. Вынуть двигатель из моторного отсека.

Перед разборкой двигатель очистить от грязи и вымыть.

При разборочно-сборочных работах необходимо обеспечить чистоту и сохранность рабочих поверхностей деталей. Детали, в замене которых нет необходимости, необходимо устанавливать на свои места для сохранения приработки.

Для этого такие детали, как поршни, поршневые пальцы, поршневые кольца, шатуны, вкладыши, клапаны, гидроопоры и другие, при снятии с двигателя следует маркировать методами исключающими порчу деталей (надписывание, прикрепление бирок, укладка на пронумерованные стеллажи).

Внимание!

- Не допускается отворачивание центральной гайки крепления ступицы шкива ТНВД для снятия шкива ТНВД со ступицей. После снятия будет невозможно снова установить ступицу в правильное положение относительно вала ТНВД, что приведет к значительному ухудшению работы двигателя.

- При разборке двигателя надо помнить, что крышки шатунов с шатунами, крышки коренных подшипников с блоком цилиндров, крышки опор распределительных валов с головкой цилиндров обрабатывают в сборе, поэтому их нельзя разукомплектовывать.

- Коленчатый вал, маховик, ведомый и нажимной диски сцепления, шкив-демпфер коленчатого вала, шкив ТНВД балансируются отдельно, поэтому они взаимозаменяемые. Картер сцепления обрабатывается отдельно от блока цилиндров, при установке на блок центрируется на точно расположенные установочные штифты и также взаимозаменяемый.

- В гидронатяжителях не допускается разукомплектация корпуса с плунжером, так как они составляют подобранную по зазору пару.

Снимать детали, установленные с натягом, необходимо специальными съемниками (использование стальных молотков и выколоток при разборке двигателя недопустимо).

Перед установкой двигателя на стенд для разборки необходимо снять стартер и картер сцепления.

Установить и закрепить двигатель на стенде для разборки за передний кронштейн левой опоры, и за отверстия крепления картера сцепления в заднем фланце блока цилиндров.

Разборка двигателя на стенде.

Снять шкив вентилятора, отвернув болты крепления его к ступице привода вентилятора.

Снять привод вентилятора, отвернув болты крепления его к передней крышке головки цилиндров.

Снять направляющий ролик ремня привода вентилятора и насоса ГУР со втулкой, отвернув гайку его крепления и вывернув ось.

Снять натяжной кронштейн, отвернув болт его крепления.

Снять нижний и верхний кожухи ремня привода ТНВД, отвернув болты, винты и гайку крепления.

Отсоединить шланг корректора по наддуву от ТНВД, ослабив хомут крепления шланга.

Снять воздуховод, отвернув болты крепления воздуховода к ресиверу и ослабив хомут крепления воздуховода к патрубку.

Снять шланг с впускного патрубка, ослабив хомут его крепления.

Отвернуть болты крепления клапана рециркуляции от трубки рециркуляции и от патрубка выпускного турбокомпрессора, снять клапан рециркуляции.

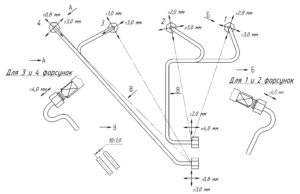

Отвернуть гайки крепления трубок высокого давления от штуцеров ТНВД, заглушить отверстия трубок и штуцеров.

Отвернуть гайки крепления трубок высокого давления от форсунок, заглушить отверстия форсунок, отверстия трубок, снять трубки.

Отсоединить шланги отсечного топлива от форсунок, отвернуть гайки крепления скоб и прижимов, вынуть форсунки и прокладки уплотнительные с помощью крючка ЗМ 7814-5129.

Снять шланг вентиляции картера с патрубка крышки клапанов и впускного патрубка турбокомпрессора, ослабив хомуты крепления шланга.

Снять крышку клапанов, отвернув болты крепления.

Установить коленчатый вал в положение верхней мертвой точки первого цилиндра на такте сжатия, совместив метки на роторе датчика шкива коленчатого вала с меткой на крышке цепи.

Ослабить болты крепления шкива ТНВД.

Ослабить гайку крепления натяжного ролика ремня ТНВД, повернуть ролик по часовой стрелке до упора с помощью оправки ЗМ 7812-4805 и зафиксировать его гайкой в этом положении, снять ремень.

Отвернуть болт крепления кронштейна натяжного ролика, снять пружину.

Снять шкив ТНВД, отвернув болты крепления.

Отвернуть болты крепления ТНВД к кронштейну, опоры кронштейна ТНВД, снять ТНВД.

Снять кронштейн успокоительных роликов, отвернув ось крепления кронштейна.

Снять переднюю крышку головки цилиндров, отвернув болты крепления.

Снять средний успокоитель.

Отвернуть болты крепления крышки верхнего гидронатяжителя, снять крышку, вынуть гидронатяжитель.

Зафиксировать распределительные валы приспособлением ЗМ 7820-4580, отвернуть болты крепления звездочек и снять звездочки с помощью съемника ЗМ 7814-5135, придержать цепь рукой и сложить в нишу крышки цепи.

Отвернуть болты крепления крышек распределительных валов и снять крышки с помощью съемников ЗМ 7814-5136 (переднюю) и ЗМ 7814-5137 (остальные).

Направляющие втулки должны остаться в головке цилиндров. В случае, если втулки остались в крышках распределительных валов, их необходимо установить в головку цилиндров с уплотнительными кольцами.

Снять распределительные валы.

Снять рычаги привода клапанов и гидроопоры с помощью оправки ЗМ 7823-4655.

Отсоединить трубку подвода масла и рукав отвода масла от турбокомпрессора.

Снять теплоизолирующий экран с коллектора, отвернуть гайки крепления коллектора, снять, скобу отводящей трубки и передний кронштейн подъема двигателя, снять коллектор в сборе с турбокомпрессором.

Снять отводящую трубку, ослабив ее крепление к штуцеру водяного насоса.

Отвернуть гайки крепления впускной трубы, снять впускную трубу в сборе с ресивером.

Ослабить болты крепления шкива водяного насоса.

Ослабить натяжение ремня привода генератора и водяного насоса, снять ремень.

Отвернуть болты крепления шкива водяного насоса, снять шкив.

Снять натяжной ролик ремня привода ТНВД.

Снять генератор с вакуумным насосом, предварительно отсоединив шланги

подвода и отвода масла от вакуумного насоса и двигателя.

Отвернуть болты крепления кронштейна генератора, снять кронштейн.

Отвернуть болты крепления кронштейна ТНВД, снять кронштейн.

Снять корпус термостата, отвернув винты крепления и ослабив хомут шланга на патрубке термостата.

Снять шланг с патрубка водяного насоса, ослабив хомут крепления.

Вывернуть свечи накаливания ключом ЗМ 7812-4764.

Отвернуть болты крепления головки цилиндров, снять болты с шайбами, головку цилиндров, прокладку.

Снять крышку привода масляного насоса и вынуть шестигранный валик и привод масляного насоса.

Отвернуть предварительно на 2…3 оборота гайку ведущей шестерни привода масляного насоса.

Отогнуть концы стопорной пластины, отвернуть болты крепления звездочек промежуточного вала, снять звездочки.

Снять фланец промежуточного вала, отвернув болты его крепления.

Снять шестерню ведущую с гайкой с промежуточного вала, снять промежуточный вал.

Установить блок цилиндров плоскостью крепления масляного картера вверх.

Снять масляный картер, прокладку, отвернув болты и гайки крепления.

Отвернуть болт крепления держателя масляного насоса на третьей крышке коренного подшипника, болты крепления масляного насоса, снять масляный насос, прокладку.

Вынуть шестигранный валик привода масляного насоса.

Снять усилитель картера сцепления, отвернув болты его крепления к блоку цилиндров.

Отвернуть и снять масляный фильтр.

Снять теплообменник масляного фильтра, отвернув штуцер его крепления и предварительно отсоединив шланги подвода и отвода охлаждающей жидкости.

Отвернуть болты крепления крышек шатунов второго и третьего цилиндров, снять крышки шатунов с вкладышами, вынуть поршень с шатуном из второго и третьего цилиндров.

Повернуть коленчатый вал на 180° ключом ЗМ 7812-4645.

Отвернуть болты крепления крышек шатунов первого и четвертого цилиндров, снять крышки шатунов с вкладышами, вынуть поршень с шатуном из первого и четвертого цилиндров.

Вынуть вкладыши из постелей шатунов и крышек.

Установить крышки шатунов на шатуны и закрепить болтами.

Установить в шлицевое отверстие ведомого диска сцепления оправку ЗМ 7853-4023 до упора.

Отвернуть болты крепления нажимного диска сцепления, снять нажимной и ведомый диски, снять оправку.

Вынуть из отверстия маховика подшипник первичного вала коробки передач съемником 6999-7679.

Отвернуть болты крепления маховика, снять шайбу болтов, маховик.

Вынуть из отверстия коленчатого вала распорную втулку.

Снять сальникодержатель с фланца коленчатого вала, отвернув болты крепления.

Застопорить коленчатый вал от проворачивания фиксатором ЗМ 7820-4550, отвернуть стяжной болт.

Снять шкив-демпфер коленчатого вала съемником ЗМ 7814-5130.

Установить блок цилиндров плоскостью крепления головки цилиндров вверх.

Отвернуть болты крепления крышки нижнего гидронатяжителя, снять крышку, вынуть гидронатяжитель.

Снять кронштейн натяжного ролика в сборе с роликом, отвернув его от крышки цепи.

Снять кронштейн насоса ГУР и крышку цепи в сборе с водяным насосом, отвернув болты крепления крышки цепи к блоку.

Снять рычаги натяжного устройства со звездочкой, отвернув болты крепления.

Снять звездочку и втулку с хвостовика коленчатого вала съемником ЗМ 7814-5118.

Установить блок цилиндров плоскостью крепления масляного картера вверх.

Отвернуть болты крепления крышек коренных подшипников, снять крышки с помощью съемника ЗМ 7814-5146, вкладыши, полушайбы упорного подшипника нижние.

Снять коленчатый вал, полушайбы верхние, вкладыши.

Установить крышки коренных подшипников в блок согласно нумерации.

Закрепить крышки коренных подшипников болтами.

С помощью клещей ЗМ 7814-5128 снять с поршней компрессионные и маслосъемное кольца.

Снять стопорные кольца поршневого пальца.

С помощью оправки ЗМ 7853-4309 выколотить поршневые пальцы из поршней и шатунов.

Для выявления возможных дефектов и проведения замеров детали разобранного двигателя необходимо тщательно очистить от смазки, смол, нагара, грязи.

Детали очищают волосяными или мягкими проволочными щетками и специальными скребками после замачивания в керосине или ином растворителе.

После чего производится промывка в горячем моющем растворе в моечных машинах.

Следует помнить, что нельзя промывать в щелочных растворах детали, изготовленные из алюминиевого сплава (головка цилиндров, масляный картер, картер сцепления, крышки, поршни и т.д.), так как эти растворы разъедают алюминий.

Для очистки деталей от нагара рекомендуются следующие растворы:

- для алюминиевых – раствор соды (Na2CO3) – 18,5 г, мыла – 10,0 г, жидкого стекла – 8,5 г на один литр воды;

- для стальных и чугунных – раствор каустической соды (NaOH) – 25,0 г, соды (Na2CO3) – 33,0 г, мыла – 8,5 г, жидкого стекла – 1,5 г на один литр воды.

Помещение, где моют детали (особенно керосином или бензином), должно иметь вытяжную вентиляцию.

Многие детали двигателя лучше всего чистить вручную. Нагар обычно очищают ручным скребком или проволочной щеткой. Следует помнить, что в нагаре содержатся вредные вещества, поэтому детали, покрытые нагаром, смочить (промыть) в керосине.

Проволочную щетку применяют для очистки днища поршня, клапанов. Для привода щеток применяют электродрель небольшой мощности.

9.4 Проверка технического состояния, ремонт деталей и узлов двигателя.

Блок цилиндров. Блок цилиндров с трещинами или пробоинами стенок цилиндров, водяной рубашки и картера или с трещинами верхней плоскости и ребер, поддерживающих коренные опоры, подлежит замене.

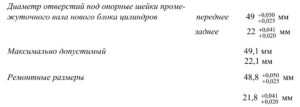

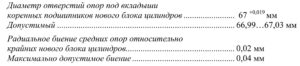

Проверить износ цилиндров, отверстий под опорные шейки промежуточного вала, отверстий под привод масляного насоса, деформацию и соосность опор под вкладыши коренных подшипников.

В результате износа цилиндры блока приобретают неправильную форму. Наибольшей величины износ достигает от перекладки поршня в верхней мертвой точке в зоне верхнего поршневого кольца, на расстоянии 20…30 мм от верхней плоскости блока, измерение необходимо проводить в направлении, перпендикулярном оси коленчатого вала (в плоскости качания шатуна).

Для ремонта блока цилиндров предусматривается два ремонтных размера диаметра цилиндров и поршни двух ремонтных размеров по диаметру юбки с увеличением размера на 0,5 мм и 1,0 мм.

В случае износа цилиндров более допустимого или наличия задиров, глубоких рисок – блок цилиндров необходимо ремонтировать. Все цилиндры в одном блоке должны обрабатываться под один и тот же ремонтный размер, за исключением случаев, когда требуется вывести неглубокие царапины на зеркале цилиндров (в пределах увеличения диаметра цилиндра на 0,05 мм), здесь допускается исправление только дефектных цилиндров.

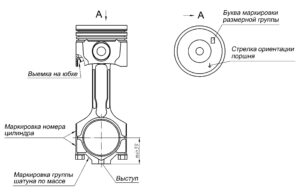

В тех случаях, когда в распоряжении имеется лишь ограниченное число поршней, необходимо обрабатывать цилиндры, исходя из группы размера диаметра юбки поршня, предназначенного для работы в данном цилиндре, в соответствии с таблицей 10. Буква, обозначающая группу размера диаметра юбки поршня, выбита на его днище (Рисунок 56).

Таблица 10. Соответствие групп поршней размерам диаметра цилиндров.

| Ремонтное увеличение | Маркировка поршня | Обозначение группы диаметра юбки поршня | Диаметр цилиндра, мм |

| – | 514 | А | 87,000-87,010 |

| В | 87,010-87,020 | ||

| Y | 87,020-87,030 | ||

| 0,5 | 514-АР | А | 87,500-87,510 |

| В | 87,510-87,520 | ||

| Y | 87,520-87,530 | ||

| 1,0 | 514-БР | А | 88,000-88,010 |

| В | 88,010-88,020 | ||

| Y | 88,020-88,030 |

На боковой стенке одной из бобышек поршня под поршневой палец отлита надпись, обозначающая: «514» – стандартный размер диаметра юбки поршня, «514-АР» – ремонтное увеличение на 0,5 мм, «514-БР» – ремонтное увеличение на 1,0 мм.

Отклонения от геометрически правильной формы цилиндров должны располагаться в поле допуска размерной группы на диаметр цилиндра.

В случае износа отверстий под опорные шейки промежуточного вала более допустимого необходимо заменить втулки на ремонтные (увеличенной толщины) с последующей расточкой под номинальный или ремонтный размер в зависимости от величины износа опорных шеек промежуточного вала.

Шейки промежуточного вала шлифуют под ремонтный размер в случае износа, превышающего максимально допустимый.

В случае износа отверстий под привод масляного насоса более допустимого, отверстия обработать до Ø 21 (+0,033) под ремонтные втулки. Изготовить ремонтные втулки из серого чугуна, запрессовать ремонтные втулки и обработать отверстия во втулках до номинального размера.

В случае деформации и отклонения от соосности отверстий опор под вкладыши коренных подшипников более допустимого – блок цилиндров необходимо заменить.

Коленчатый вал. При наличии трещин любого характера коленчатый вал подлежит замене.

Для удаления отложений из полостей шатунных шеек и масляных каналов необходимо вывернуть пробки из шатунных шеек, промыть раствором каустической соды (NaOH), нагретым до 80 °С, и металлическим ершиком тщательно прочистить полости и каналы. Промыть керосином и высушить сжатым воздухом, после чего завернуть пробки на место моментом 3,8…4,2 Н·м (3,8…4,2 кгс·м), предварительно нанося на их резьбовую поверхность герметик Стопор-9.

В процессе работы коренные и шатунные шейки коленчатого вала изнашиваются, теряют геометрическую форму, что снижает работоспособность кривошипно-шатунного механизма, вызывает повышенный износ цилиндров и поршневых колец, при этом может произойти выталкивание поршневым пальцем стопорных колец из канавок в поршне и выход поршневого пальца из поршня.

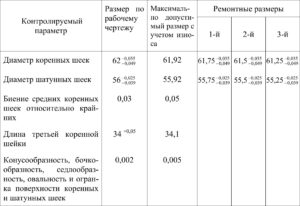

Коренные и шатунные шейки коленчатого вала в результате износа принимают форму конуса и овала.

Если коренные и шатунные шейки изношены более максимально допустимых размеров и если конусность и овальность шеек более 0,05 мм, то шейки вала необходимо шлифовать в один из ремонтных размеров. Все одноименные шейки шлифуют в один ремонтный размер. Острые кромки фасок масляных каналов притупляют конусным абразивным инструментом, а затем шейки и фаски полируют.

Контролируемые параметры коленчатого вала при проверке технического состояния приведены в таблице 11.

Таблица 11. Контролируемые параметры коленчатого вала.

(размеры в миллиметрах)

Шатунно-поршневая группа. Детали шатунно-поршневой группы проверить на отсутствие трещин и других повреждений. Детали, имеющие повреждения подлежат замене.

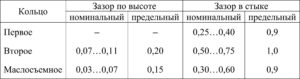

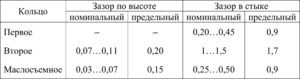

Проверить зазоры между поршневыми кольцами и канавками поршня по высоте и зазоры в замках поршневых колец. Зазоры приведены в таблицах 12 и 13.

Таблица 12. Параметры зазоров для поршневых колец Goetze.

(размеры в миллиметрах)

Таблица 13. Параметры зазоров для поршневых колец Mahle.

(размеры в миллиметрах)

По мере износа нарушается геометрическая форма цилиндров, увеличиваются зазоры в стыках колец, а также зазоры между кольцами и канавками в поршне, упругость колец резко снижается. Это приводит к росту количества газов, проникающих в картер двигателя, увеличению расхода масла на угар. Изношенные поршневые кольца заменяют.

Зазоры проверяют щупом, вводимым в зазор по высоте в нескольких местах по окружности кольца и поршня.

Если зазор между кольцом и стенкой канавки больше, чем указан в таблице, необходимо заменить поршень и кольца: при этом резко возрастает расход масла на угар (даже при нормальном зазоре в стыке колец) из-за “насосного” действия колец.

Заменить поршень также необходимо при увеличении зазора между поршнем и цилиндром (стук поршней) или при износе отверстия под поршневой палец (стук поршневых пальцев).

Шатуны. Изнашивается в основном отверстие втулки верхней головки шатуна под палец. Ремонт сводится к замене шатуна в сборе, если отверстие верхней головки достигнет размера 30 (+0,015) мм.

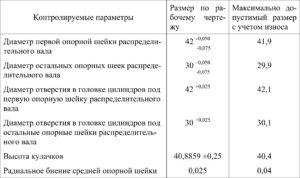

Распределительные валы. Опорные шейки распределительных валов изнашиваются незначительно.

В случае увеличения зазоров в подшипниках распределительных валов более 0,2 мм необходимо заменить либо головку цилиндров, либо распределительные валы.

Кулачки распределительных валов изнашиваются равномерно. При небольших износах и задирах (глубиной до 0,1 мм) кулачки зачищают сначала крупнозернистой, а затем полируют мелкозернистой наждачной бумагой № 120. При зачистке и полировке наждачная бумага должна охватывать примерно половину профиля кулачка и иметь небольшое натяжение.

Работа газораспределительного механизма с кулачками неправильного профиля приводит к шумной работе, поломкам клапанных пружин, разбиванию седел клапанов.

При износе кулачков, уменьшающих подъем клапанов более чем на 0,5 мм, распределительный вал необходимо заменить.

Контролируемые параметры распределительных валов и отверстий головки цилиндров под опорные шейки при проверке технического состояния приведены в таблице 14.

Таблица 14. Контролируемые параметры распределительных валов и отверстий головки цилиндров под опорные шейки.

(размеры в миллиметрах)

Головка цилиндров, клапаны, пружины, гидроопоры. При наличии пробоин, прогара и трещин на стенках камер сгорания и разрушения перемычек между гнездами седел клапанов головку цилиндров необходимо заменить на новую.

Проверить герметичность клапанов. Проверять созданием избыточного давления воздуха со стороны камер сгорания. Допускается снижение давления с 1,5 до 1,3 кгс/см² в течение 10 с. Можно также залить керосин поочередно во впускные и выпускные каналы головки цилиндров. Протекание керосина из-под тарелок клапанов свидетельствует об их негерметичности.

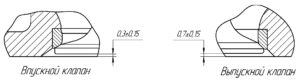

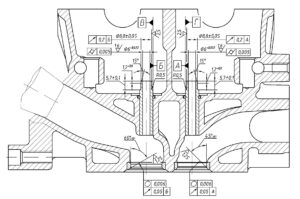

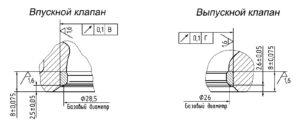

Перед снятием клапанов проверить утопание тарелок клапанов относительно нижней плоскости головки цилиндров (Рисунок 43). Перед проверкой очистить плоскость головки цилиндров и тарелки клапанов от нагара.

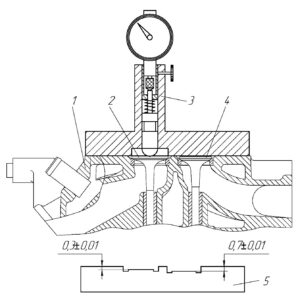

Проверка утопания тарелок клапанов производится измерительным калибром 24-Ф-74760, настроенным по эталону 24-Т-1643 (Рисунок 44). Разность показаний индикатора не должна превышать 0,07 мм для каждого ряда клапанов.

По результатам измерений принимается решение о возможности устранения негерметичности клапанов шлифовкой, притиркой седел и фасок клапанов или заменой седел или клапанов.

Разобрать головку цилиндров с помощью приспособления ЗМ 7823-4629.

При разборке клапаны уложить в порядке, соответствующем их расположению в головке цилиндров, для последующей их установки на прежние места.

Произведя замеры, проверить зазор между стержнем клапана и втулкой. Если он более 0,15 мм, втулку выпрессовать легкими ударами молотка или ручным прессом через оправку и заменить.

Для ремонта предусмотрены направляющие втулки клапанов двух ремонтных размеров, с увеличенным наружным диаметром на 0,02 мм и на 0,20 мм по отношению к номиналу. При ослаблении посадки втулки, износе посадочного отверстия под втулку свыше размера 10,98 мм, втулку заменить на ремонтную, в зависимости от износа посадочного отверстия. Для установки ремонтной втулки посадочное гнездо головки обработать до размера диаметра с допуском, обеспечивающим необходимый натяг 0,063…0,108 мм. Перед запрессовкой втулку необходимо охладить в двуокиси углерода («сухом льду») до минус 45…50 °С, а головку цилиндров нагреть до плюс 60 °С. При обработке следует выдерживать размеры, указанные на рисунке 45.

После запрессовки направляющей втулки клапанов обработать отверстие втулки под клапан. Затем обработать поверхность втулки, предназначенную для установки маслоотражательного колпачка, центрируя по отверстию втулки под клапан. После установки и развертки втулки фаску седла обработать шлифованием или расточкой, центрируя инструмент по отверстию во втулке.

Предусматриваются седла двух ремонтных размеров, с увеличенным наружным диаметром на 0,05 мм и 0,25 мм по отношению к номиналу. При ослаблении посадки седел, износе гнезд седел свыше размеров: впускного клапана – 31,535 мм, выпускного клапана – 29,035 мм, седла заменить на ремонтные, в зависимости от износа гнезда головки. Посадочные отверстия головки обработать до размеров диаметров с допусками, обеспечивающими необходимый натяг 0,085…0,135 мм. Перед запрессовкой седла необходимо охладить в двуокиси углерода («сухом льду») до минус 45…50 °С, а головку цилиндров нагреть до плюс 60 °С. Затем обработать фаску седла.

При обработке гнезд ремонтных седел в головке, фасок ремонтных седел после запрессовки в дополнении к рисунку 45 выдерживать размеры рисунка 46.

Для восстановления рабочей фаски (при наличии на ней раковин и других дефектов, которые не могут быть устранены притиркой) необходимо прошлифовать или расточить фаску в соответствии с рисунком 45.

Рисунок 43. Утопание клапанов.

Рисунок 44. Проверка утопания клапанов.

1 – головка цилиндров; 2 – клапан впускной; 3 – измерительный калибр; 4 – клапан выпускной; 5 – эталон настройки калибра.

Рисунок 45. Размеры седел и втулок клапанов.

Рисунок 46. Обработка для запрессовки ремонтных седел.

Снятые клапаны могут иметь следующие дефекты: погнутость, выработку и износ стержня, выработку, риски и раковины на рабочей фаске. Погнутость стержня проверяют на призмах по индикатору. При нелинейности образующей (выработке) на стержне более 0,15 мм, рисках, раковинах и выработке на рабочей фаске клапан подлежит выбраковке. Небольшие дефекты на рабочей фаске устраняют шлифованием «как чисто». При этом слой снятого металла не должен превышать 0,15 мм.

Притирку клапанов производят, используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А.

Проверить эластичность маслоотражательных колпачков. При затвердевании и появлении трещин колпачки подлежат замене.

Необходимо проверить упругость клапанных пружин, так как при длительной работе упругость их падает и нарушается кинематическая связь отдельных звеньев газораспределительного механизма. Это приведет к снижению мощности, перерасходу топлива, перебоям в работе двигателя и стукам клапанов. Уменьшение контрольных нагрузок клапанных пружин не должно превышать 10…15 % от номинальных величин. Усилие новой клапанной пружины при сжатии ее до длины 29,5 мм – 166 ±8 Н (16,6±0,8 кгс), а при сжатии до 21 мм – 363±18 Н (36,3±1,6 кгс).

Пружины, имеющие наработку более 200 тыс. км. подлежат замене, независимо от результатов контроля.

Замерить отверстия и корпуса гидроопор, определить зазор. Зазор не должен превышать 0,1 мм. При износе отверстия под гидроопору произвести ремонт либо замену головки цилиндров.

Перед сборкой головки цилиндров необходимо очистить камеры сгорания и газовые каналы от нагара и отложений, предварительно смочив нагар керосином.

Протереть и продуть сжатым воздухом.

Собрать головку цилиндров с клапанами.

Маслоотражательные колпачки напрессовать до упора с помощью оправки ЗМ 7853-4226. Перед напрессовкой посадочную поверхность колпачка смазать моторным маслом.

Стержни клапанов при установке во втулки смазать моторным маслом.

С помощью приспособления ЗМ 7823-4629 произвести засухаривание клапанов. Пристукать клапана молотком с медным наконечником.

Проверить утопание клапанов и их герметичность, как описано выше.

Для восстановления глубины утопания вновь притертых клапанов до величин, указанных на рисунке 43, нижнюю плоскость головки цилиндров необходимо подрезать. При снятии слоя металла более 0,3 мм произвести корректировку выступания распылителей форсунок подбором шайб толщиной, равной толщине снятого слоя.

Методика проверки и корректировки фаз газораспределения.

В процессе эксплуатации возможно отклонение фаз газораспределения вследствие растяжения цепи, а так же из-за неквалифицированно проведенного ремонта.

При этом происходит повышение дымности выхлопных газов двигателя, падение мощности и возможно встреча клапанов с поршнем, что приведет к поломке двигателя.

Проверять фазы необходимо после пробега первых 60 000 км и далее при каждом ТО-1 (через каждые 10 000 км). В случае замены обеих цепей следующую проверку следует провести еще через 30 000 км пробега.

Для проверки фаз газораспределения необходимо сделать следующее:

– повернуть коленчатый вал по часовой стрелке до совпадения метки на роторе датчика положения коленчатого вала с указателем ВМТ на крышке цепи и зафиксировать его положение с помощью технологического установочного штифта ЗМ 7820-4582, установив его в отверстие блока цилиндров, при этом штифт должен зайти в паз маховика;

– убедиться в совпадении отверстия в первой шейке впускного распределительного вала и отверстия в передней крышке распределительных валов (смотреть через маслозаливную горловину крышки клапанов). В случае несовпадения отверстий вынуть штифт, повернуть коленчатый вал ещё на 360° до совпадения отверстий и зафиксировать это положение штифтом, что будет соответствовать положению поршня первого цилиндра в ВМТ такта сжатия;

– оценить визуально перекрытие отверстий в первой шейке впускного распределительного вала и в передней крышке распределительных валов. При перекрытии отверстий более 13 %, необходимо произвести точную установку распределительных валов с помощью приспособления ЗМ 7820-4579.

Порядок действий при этом следующий:

1. Отсоединить и снять трубки высокого давления, шланги отсечного топлива, шланг вентиляции и крышку клапанов.

2. Ослабить стяжные болты звездочек распределительных валов с помощью накидного ключа на 19 мм. Спрессовать с помощью молотка из мягкого металла звездочки с переднего конуса распределительных валов.

3. Довернуть распределительные валы ключом за лыски на первой промежуточной шейке и совместить установочные отверстия на первых шейках распределительных валов и на передней крышке.

4. Зафиксировать распределительные валы в данном положении с помощью приспособлений для фиксации распределительных валов ЗМ 7820-4579 и ЗМ 7820-4580. Приспособление ЗМ 7820-4580 установить на лыски на передних промежуточных шейках распределительных валов.

5. Принудительным поворотом звездочки впускного распределительного вала ключом ЗМ 7812-4791 против часовой стрелки натянуть рабочую ветвь цепи до устранения слабины и завернуть, не отпуская ключа, стяжной болт звездочки впускного распределительного вала моментом 9,8…10,8 Н·м (10…11 кгс·м). Затем завернуть стяжной болт звездочки выпускного распределительного вала моментом 9,8…10,8 Н·м (10…11 кгс·м). Зазора между торцевой поверхностью звездочки и опорной поверхностью распределительного вала быть не должно.

6. Убедиться в правильности установки распределительных валов, вынув приспособления для фиксации валов и штифт установочный коленчатого вала и повернув коленчатый вал на два оборота до совпадения метки на роторе датчика коленчатого вала с указателем ВМТ (штифт) на крышке цепи. Проверить положение распределительных валов. Установочные отверстия распределительных валов и передней крышки должны совпадать и пальцы приспособления ЗМ 7820-4579 должны свободно входить и выходить из этих отверстий.

7. Установить снятые детали на двигатель.

Кроме корректировки фаз необходимо установить степень вытяжки цепей.

При повышенном растяжении (износе) цепей привода ГРМ в передней части двигателя наблюдается равномерный шум, усиливающийся при средних оборотах и переменных нагрузках. Также будет наблюдаться стук гидронатяжителей, который отчетливо слышен на перегазовках.

Повышенное растяжение цепей также можно установить с помощью гидронатяжителя (см. далее). Цепи в данном случае необходимо заменить.

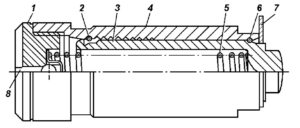

Гидронатяжитель.

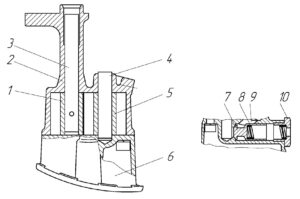

Гидронатяжитель (Рисунок 12) подлежит проверке и ремонту при обнаружении стука в зоне передней крышки головки цилиндров и крышки цепи.

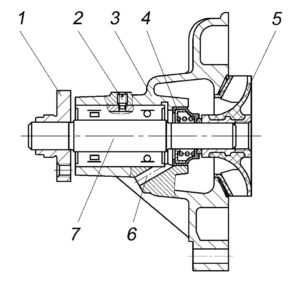

Рисунок 12. Гидронатяжитель с транспортным стопором.

1 – корпус клапана в сборе; 2 – запорное кольцо; 3 – плунжер; 4 – корпус; 5 – пружина; 6 – стопорное кольцо; 7 – транспортный стопор; 8 – отверстие для подвода масла.

Стук отчетливо слышен при резком сбросе частоты вращения коленчатого вала с помощью стетофонендоскопа, приставленного к пробке крышки верхнего или нижнего гидронатяжителя. Причинами стука могут быть износ звездочек, повышенная вытяжка цепи, разрушение успокоителя цепи, заклинивание плунжера в корпусе гидронатяжителя, негерметичность шарикового клапана гидронатяжителя.

Повышенную вытяжку цепи с помощью гидронатяжителя можно установить следующим образом. После разборки гидронатяжителя определить величину темного участка на переднем конце плунжера от его носика, длина которого соответствует вылету плунжера в его рабочем состоянии. Если величина темного участка более 17 мм, запорное кольцо при работе гидронатяжителя находилось в последней канавке корпуса, что свидетельствует о повышенной вытяжке цепи. Цепь в этом случае необходимо заменить.

Для снятия гидронатяжителя необходимо отвернуть два болта крепления крышки гидронатяжителя, снять крышку с прокладкой, затем извлечь из отверстия гидронатяжитель в разряженном состоянии.

После снятия гидронатяжителя с двигателя необходимо проверить его состояние.

Если плунжер гидронатяжителя при надавливании на его торец пальцем руки неподвижен – он заклинен. Заклиненный гидронатяжитель можно восстановить, разобрав его, как указано ниже, промыв его в керосине и заменив запорное кольцо (наружный диаметр кольца 16,6 (-0,3 мм), материал – пружинная проволока диаметром 1 мм).

Чтобы проверить герметичность шарикового клапана, необходимо, не выливая масло из гидронатяжителя, вынуть из корпуса плунжер и пружину.

Вставить плунжер сферическим торцом в отверстие корпуса гидронатяжителя.

Надавливая на противоположный торец плунжера большим пальцем руки, визуально определить герметичность шарикового клапана. Даже незначительный пропуск масла через клапан свидетельствует о его негерметичности.

Герметичность клапана можно попытаться восстановить, промыв узел шарикового клапана в бензине, осторожно нажимая при этом на шариковый клапан тонкой проволокой или спичкой через маслоподводящее отверстие в корпусе клапана. Если промывка клапана не даст результата, то гидронатяжитель следует заменить.

После каждого снятия гидронатяжителя перед его последующей установкой на двигатель необходимо его разобрать и зарядить.

Разборку гидронатяжителя производите в следующем порядке:

– вывернуть клапан 1 (Рисунок 12) из корпуса 4, для этого закрепить в тисках стальную пластину толщиной 1,8…1,9 мм, выставив ее над губками тисков на 2…3 мм;

– установить на пластину гидронатяжитель в вертикальном положении так, чтобы пластина вошла в прорезь на корпусе клапана 1 и ключом на «19» отвернуть корпус 4;

– вынуть из корпуса 4 пружину 5 и вылить масло;

– вынуть из корпуса 4 плунжер 3 в сборе с запорным 2 и стопорным 6 кольцами, для этого передвинуть плунжер по корпусу так, чтобы запорное кольцо прошло все канавки в корпусе и попало в канавку под стопорное кольцо, после чего, осторожно покачивая плунжер из стороны в сторону, вывести запорное кольцо из этой канавки.

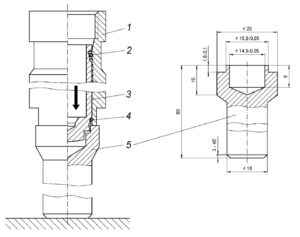

Сборка гидронатяжителя производится в следующей последовательности:

– на закрепленную вертикально оправку 5 (Рисунок 47) установить корпус 1 гидронатяжителя;

– в корпус гидронатяжителя вставить плунжер 3 до упора стопорного кольца 4 на плунжере в торец оправки;

– нажать металлическим стержнем диаметром 5…7 мм (можно отверткой) на дно плунжера или пальцем руки на торец плунжера так, чтобы стопорное кольцо с канавки на плунжере перешло в канавку корпуса (слышен легкий фиксирующий щелчок). Произойдет фиксация корпуса и плунжера – «зарядка». Одновременно запорное кольцо 2 войдет в первую канавку корпуса;

– в плунжер вставить пружину 5 (Рисунок 12);

– на пружину установить клапан гидронатяжителя 1 и, сжимая пружину, наживить, а затем вручную завернуть его в корпус 4, при этом стопорное кольцо на плунжере должно находиться в проточке корпуса и препятствовать перемещению плунжера в корпусе;

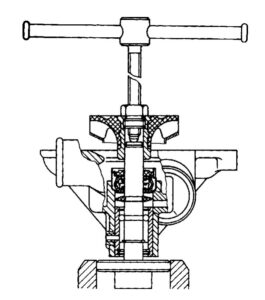

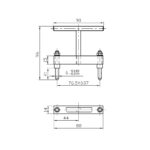

Рисунок 47. «Зарядка» гидронатяжителя с помощью оправки.

1 – корпус; 2 – запорное кольцо; 3 – плунжер; 4 – стопорное кольцо; 5 – оправка.

– снять гидронатяжитель с оправки и окончательно завернуть клапан в корпус моментом 18,6…23,5 Н·м (1,9…2,4 кгс·м), используя пластину, зажатую в тисках, и ключ «19», как при разборке гидронатяжителя.

Внимание!

1. На двигатель устанавливайте только «заряженный» гидронатяжитель, когда плунжер удерживается в корпусе с помощью стопорного кольца. После каждого снятия гидронатяжителя перед его последующей установкой необходимо его зарядить.

2. Разряжать гидронатяжители следует только после затяжки болтов крепления их крышек. Преждевременная разрядка гидронатяжителя при незатянутой крышке приведет к жесткому расклиниванию гидронатяжителя между крышкой и упорной площадкой рычага натяжного устройства и к полному исключению элемента гидравлического регулирования, что повлечет многократное увеличение нагрузок в приводе, ускоренный износ и выход из строя деталей привода распределительных валов.

3. Не допускается на собранном гидронатяжителе нажатие на выступающий из корпуса носик плунжера во избежание выхода плунжера из зацепления с корпусом под действием сжатой пружины.

4. Не допускается при сборке зажимать корпус гидронатяжителя во избежание нарушения геометрии пары плунжер-корпус.

5. Не допускается раскомплектовывать корпус с плунжером, так как они составляют подобранную пару по зазору.

6. После замены гидронатяжителя при работе двигателя в течение некоторого времени гидронатяжитель «стучит», пока внутренняя полость корпуса не заполнится маслом.

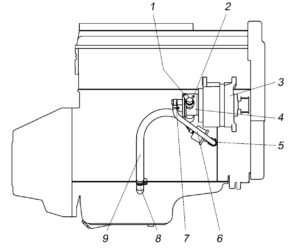

Водяной насос. Возможными неисправностями насоса могут быть: течь жидкости в контрольное отверстие 6 (Рисунок 23) в результате износа кольца скольжения сальника 4, уменьшения усилия пружины сальника, износа подшипника 7, раковин и трещин на рабочем торце втулки крыльчатки 5.

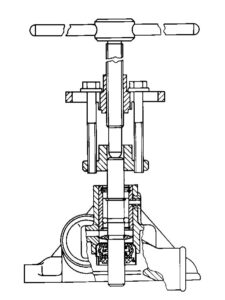

Рисунок 23. Водяной насос.

1 – ступица; 2 – фиксатор; 3 – корпус; 4 – сальник; 5 – крыльчатка; 6 – контрольное отверстие для выхода охлаждающей жидкости; 7 – валик с подшипником.

Течь жидкости устранять установкой деталей ремонтного комплекта для водяного насоса дизельного двигателя, в который входят: подшипник, сальник и крыльчатка. Для этого необходимо разобрать насос.

Разборка насоса производится в следующем порядке:

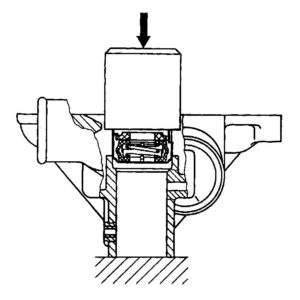

– с помощью съемника снять крыльчатку (Рисунок 48);

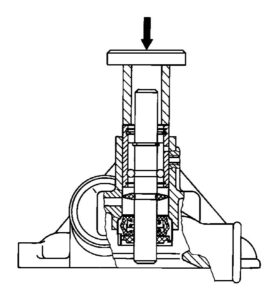

– с помощью специального приспособления снять ступицу шкива насоса (Рисунок 49);

– вывернуть фиксатор подшипника (2, Рисунок 23);

– выпрессовать из корпуса подшипник (Рисунок 50). Выпрессовку подшипника производить на прессе или с помощью медной оправки;

– выпрессовать сальник из корпуса.

Сборка насоса производится в следующем порядке:

– с помощью оправки установить сальник в корпус насоса, не допуская перекоса (Рисунок 51), предварительно смазав наружную поверхность сальника чистым моторным маслом;

– с помощью оправки запрессовать подшипник с валиком в сборе в корпус так, чтобы гнездо под фиксатор на обойме подшипника совпало с отверстием в корпусе насоса (Рисунок 52);

– завернуть фиксатор подшипника и закернить, чтобы не происходило само- отворачивания фиксатора;

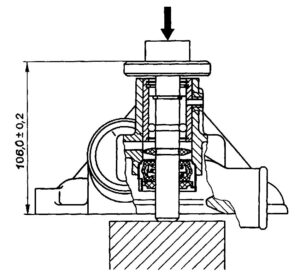

– напрессовать на валик подшипника ступицу шкива насоса, выдержав размер (106,0±0,2) мм (Рисунок 53);

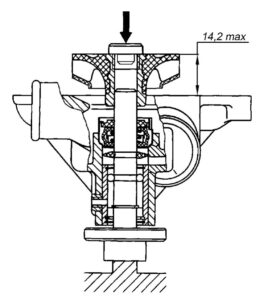

– напрессовать крыльчатку на валик подшипника, выдержав размер между торцом крыльчатки и торцом корпуса насоса не более 14,2 мм (Рисунок 54);

– провернуть крыльчатку вместе с валиком. Задевание крыльчатки за корпус не допускается.

При напрессовке ступицы и крыльчатки необходимо разгружать корпус, фиксатор и подшипник насоса от усилий запрессовки, т.е. упор при напрессовке должен осуществляться на торец валика.

При запрессовке подшипника в корпус усилие допускается прикладывать только к наружной обойме подшипника. Не допускается производить запрессовку за валик подшипника.

При установке насоса на двигатель прокладку водяного насоса необходимо заменить.

Рисунок 48. Снятие крыльчатки водяного насоса.

Рисунок 49. Снятие ступицы водяного насоса.

Рисунок 50. Выпрессовка подшипника с валиком водяного насоса.

Рисунок 51. Запрессовка сальника водяного насоса.

Рисунок 52. Запресовка подшипника с валиком водяного насоса в корпус.

Рисунок 53. Напрессовка ступицы шкива водяного насоса на вал.

Рисунок 54. Напрессовка крыльчатки водяного насоса.

Масляный насос. При неисправностях в системе смазки, вызванных неполадками в работе масляного насоса, его необходимо разобрать.

Для разборки насоса необходимо сделать следующее:

– отогнуть усы каркаса сетки, снять каркас и сетку;

– отвернуть три винта, снять приемный патрубок 6 (Рисунок 19);

– вынуть из корпуса ведомую шестерню 5 и валик 3 с ведущей шестерней 1 в сборе;

– вывернуть пробку 8, вынуть пружину 10 и плунжер 9 редукционного клапана из приемного патрубка;

– промыть детали и продуть сжатым воздухом.

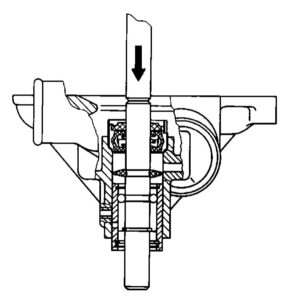

Рисунок 19. Масляный насос и редукционный клапан.

1 – ведущая шестерня; 2 – корпус; 3 – валик; 4 – ось; 5 – ведомая шестерня; 6 – приемный патрубок с сеткой и редукционным клапаном; 7 – плунжер; 8 – пружина; 9 – перепускное отверстие, 10 – пробка.

При проверке редукционного клапана убедиться, что его плунжер перемещается в отверстии приемного патрубка свободно, без заеданий, а пружина находится в исправном состоянии.

Длина пружины редукционного клапана в свободном состоянии должна быть 60 мм. Усилие на пружину при сжатии ее на 13,5 мм должно быть 81Н±5Н (8 кгс±0,5 кгс). При ослаблении усилия пружину необходимо заменить.

Если на плоскости приемного патрубка масляного насоса обнаруживается выработка от шестерен, то необходимо прошлифовать ее до устранения следов выработки «как чисто». При значительных износах корпуса – корпус или насос следует заменить.

Сборку насоса следует проводить нижеуказанным способом:

– установить плунжер, пружину и завернуть пробку редукционного клапана в отверстие в приемном патрубке, предварительно смазав плунжер маслом, применяемым для двигателя;

– установить в корпус масляного насоса валик в сборе с ведущей шестерней и проверить легкость его вращения;

– установить в корпус ведомую шестерню и проверить легкость вращения обеих шестерен;

– установить приемный патрубок и привернуть его к корпусу тремя винтами с шайбами моментом 1,4-1,8 Н·м (1,4-1,8 кгс·м).

– установить сетку, каркас и завальцевать усы каркаса на края приемника масляного насоса.

Проверить давление, развиваемое насосом. Давление проверяется при определенном сопротивлении на выходе. Для этого на специальной установке к выходному патрубку насоса присоединяется жиклер диаметром 1,5 мм и длиной 5 мм. Насос с приемным патрубком и сеткой должен находиться в бачке, залитом смесью, состоящей из 90 % керосина и 10 % масла М-8-В или М-5.3 /10-Г.1. Уровень смеси в бачке должен быть на 40…50 мм выше плоскости разъема корпуса и приемного патрубка.

Насос приводится во вращение от электромотора. При частоте вращения вала насоса (250±25) мин⁻¹ давление, развиваемое насосом, должно быть не менее 120 кПа (1,2 кгс/см², а при (725 ±25) мин⁻¹ не более 420…530 кПа (4,8…5,5 кгс/см²).

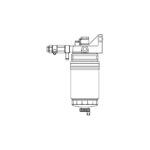

Топливная аппаратура. Проверку и ремонт топливной аппаратуры настоятельно рекомендуется поручать механикам СТО фирмы-дилера или квалифицированным специалистам по системам впрыска топлива. Проверку производить с максимальной тщательностью и чистотой. После снятия предохранительных колпачков и пробок с входных и выходных штуцеров форсунок и ТНВД не допускать попадания грязи в полости штуцеров, не допускать повреждения резьб и конусных поверхностей штуцеров.

1. Форсунки.

Проверку форсунок рекомендуется проводить на специальном стенде типа М1.017.000 производства ЯЗДА при температуре окружающего воздуха 20 °С.

Сначала необходимо проверить форсунки на давление начала подъема иглы, которое определяют по значению давления в момент впрыска топлива, Каждая форсунка должна быть настроена на подъём иглы при давлении: первая ступень – 19…20,4 МПа (190…204 кгс/см²)

При отклонении контрольного давления от нормы форсунку браковать.

Проверить форсунку на качество распыливания. Качество распыливания считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии, без сплошных струек, легко различимых местных сгущений, и равномерно распределяется по поперечному сечению конуса струи и по каждому отверстию распылителя. Начало и конец впрыска должны быть четкими и сопровождаться характерным звуком отсечки.

В случае неудовлетворительного качества распыливания произвести промывку форсунки чистым отстоянным дизельным топливом и повторную проверку на стенде.

При обнаружении подтекания топлива по конусу распылителя или при заедании иглы распылитель с иглой браковать

Внимание!

- Распылитель и игла составляют прецизионную пару, в которой замена одной какой-либо детали недопустима.

Момент затяжки гайки распылителя 3,4…4,4 Н·м (3,5…4,5 кгс·м), штуцера форсунки 3,9…4,9 Н·м (4…5 кгс·м).

2. ТНВД.

ТНВД рекомендуется проверять на стендах типа EPS 604, EPS 704 фирмы BOSCH (Германия), НЦ108-1318 фирмы MOTORPAL (Чехия) или отечественного производства с характеристиками, соответствующими характеристикам вышеперечисленных стендов.

Стенд для проверки ТНВД должен быть оборудован:

– механизмом, обеспечивающим бесступенчатое изменение числа оборотов приводного вала в диапазоне от 0 до 4700 мин⁻¹;

– устройством для установки и закрепления испытуемого ТНВД без снятия дополнительных устройств;

– выводом с напряжением 12 В;

– фильтрами грубой и тонкой очистки топлива;

– топливоподкачивающей системой, обеспечивающей давление на входе в ТНВД от минус 0,2 кгс/см 2 до 20 кгс/см 2 и расходом топлива до 150 л/ч;

– устройством для измерения и отбора порций топлива, подаваемого ТНВД по цилиндрам;

– суммирующим счетчиком количества ходов плунжера, сблокированным с устройством для измерения и отбора порций топлива;

– тахометром для установки скоростного режима;

– лимбом для проверки чередования подач по цилиндрам;

– эталонными трубками высокого давления наружным и внутренним диаметрами 6,00 и 2,00 мм соответственно, длиной 450 мм;

– форсунками DHK 1 688 901 027 BOSCH (Германия);

– стробоскопом;

– тестером впрыска топлива типа AVL 873 (Австрия);

– необходимым количеством манометров, вакуумметров и трубопроводов.

Для обеспечения точности проверки ТНВД оборудование стенда должно отвечать следующим требованиям:

– привод стенда должен обеспечивать постоянство числа оборотов приводного вала в пределах ±5 мин⁻¹;

– пеногасители должны иметь одинаковую пропускную способность с разницей не более 0,5 см³/1000 ходов плунжера при (2000±10) мин⁻¹ приводного вала и полной подаче топлива;

– стендовые бюретки (в случае визуальной проверки равномерности подачи) должны быть первого класса точности по ГОСТ 1770 и обеспечивать точность замера не менее 0,2 см³ для объемов от 20 до 150 см³;

– бюретки, пеногасители и устройства для измерения количества топлива должны быть герметичны, при полностью наполненной бюретке не должно быть утечки топлива в течение 5 мин.;

– счетчик количества циклов впрыска должен отсчитывать 2000 циклов с точностью до одного;

– тахометр должен обеспечивать точность замера числа оборотов в пределах ±5 мин⁻¹;

– лимб должен иметь градуировку через 1° и нониус с ценой деления не более 0°20’;

– манометры и вакуумметры должны быть не ниже класса точности 1,6 по ГОСТ 2405 и иметь цену деления не более 0,1 кгс/см² для манометров до 4 кгс/см² и 1 кгс/см² – для манометров до 40 кгс/см²;

– топливопроводы низкого давления должны иметь внутренний диаметр 8 мм (Рукав 8×15-1 ГОСТ 10362-76), штуцер подвода отсечного топлива от форсунок (17, Рисунок 28) должен быть заглушен технологической пробкой.

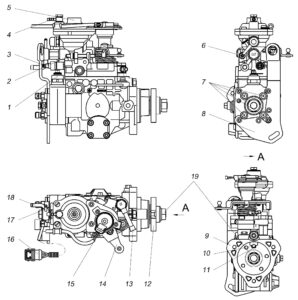

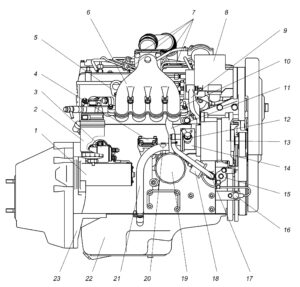

Рисунок 28 – Топливный насос высокого давления BOSCH типа VE.

1 – электромагнитный клапан остановки двигателя; 2 – винт регулировки максимальных оборотов холостого хода; 3 – регулировочный винт максимальной подачи топлива (опломбирован и при эксплуатации не регулируется); 4 – штуцер корректора по наддуву воздуха; 5 – корректор по наддуву воздуха; 6 – винт регулировки минимальных оборотов холостого хода; 7 – штуцера топливопроводов высокого давления; 8 – кронштейн крепления ТНВД; 9 – фланец крепления ТНВД; 10 – отверстие корпуса ТНВД для установки штифта-центратора; 11 – паз ступицы под штифт-центратор ТНВД; 12 – ступица шкива ТНВД; 13 – штуцер подвода топлива; 14 – рычаг подачи топлива; 15 – датчик положения рычага подачи топлива; 16 – разъем датчика; 17 – штуцер подвода отсечного топлива от форсунок; 18 – штуцер отвода топлива в линию слива; 19 – гайка крепления ступицы на валу ТНВД.

При проверке ТНВД необходимо:

– проверить работоспособность электромагнитного клапана останова двигателя. Заполнить ТНВД топливом, установить рычаг управления топливоподачей в положение, соответствующее 50 % от полной подачи. При проворачивании вала ТНВД на стенде (без включения напряжения на электромагнитный клапан останова двигателя) подачи топлива в линии высокого давления быть не должно;

– проверить начало подачи топлива по цилиндрам. Неточность интервала между началом подачи топлива любого цилиндра относительно первого – не более 0°20΄;

– проверить величину и равномерность подачи топлива по цилиндрам на опорных точках (таблица 15).

Таблица 15.

| Число оборотов вала ТНВД, мин⁻¹ | Цикловая подача, мм³/ход | Положение рычага топливоподачи | Давление наддува, кгс/см² |

| 100 | >70 | Полная подача | 0 |

| 350 | 6,0±5,0 | Холостой ход | 0 |

| 600 | 33,3±3,5 | Полная подача | 0 |

| 650 | 54,1±4,0 | Полная подача | 0,4 |

| 700 | 73,5±3,5 | Полная подача | 1,2 |

| 1050 | 64,5±4,0 | Полная подача | 1,2 |

| 2000 | 69,7±3,5 | Полная подача | 1,2 |

| 2250 | 46,0±8,0 | Полная подача | 1,2 |

| 2425 | 1,5±1,5 | Полная подача | 1,2 |

Температура топлива при проверке (55±0,5) °С.

После проверки топливной аппаратуры все отверстия заглушить технологическими пробками.

Сцепление. Нажимной диск и ведомый диск сцепления в процессе эксплуатации не ремонтируются (ремонт нажимного диска производят только на заводе-изготовителе), а при их непригодности заменяются новыми.

Ведомый диск необходимо заменить, если на поверхности фрикционных накладок имеются следы перегрева, трещины или сильное замасливание, а также если расстояние от поверхности накладок до головок заклепок менее 0,2 мм.

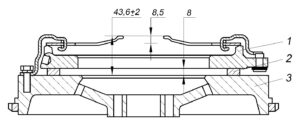

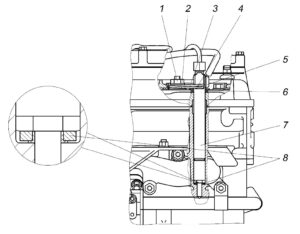

При отсутствии на нажимном диске видимых повреждений, надиров, кольцевых канавок, прожигов на рабочей поверхности нажимного диска, износов концов лепестков диафрагменной пружины и т.п. необходимо проверить расположение концов лепестков диафрагменной пружины и усилие выключения. Для этого закрепить нажимной диск на рабочей поверхности маховика (поверхность должна быть ровной и неизношенной), поместив между ними три равномерно расположенные шайбы 2 (Рисунок 55) толщиной 8 мм. Размер от торца маховика до концов лепестков должен быть (43,6±2) мм, биение (отклонение от положения в одной плоскости) не должно превышать 0,65 мм, при необходимости подогнуть лепестки диафрагменной пружины.

Рисунок 55. Регулировка концов лепестков и проверка нажимного диска сцепления.

1 – нажимной диск; 2 – шайба; 3 – маховик.

При перемещении концов лепестков на 8,5 мм отход нажимного диска должен быть не менее 1,4 мм.

Переместить концы лепестков на 10 мм и убрать шайбы. Замерить усилие на концах лепестков, отпуская их до получения расстояния между плоскостью маховика и нажимного диска 6 и 8 мм. В обоих случаях усилие должно быть не более 240,3 Н (245 кгс).

Требования к сборке.

Детали и узлы при установке на двигатель должны быть чистыми, без следов коррозии, грязи, пыли, волосовин и ниток от ткани. Распаковать детали и расконсервировать следует только перед установкой на двигатель.

При сборке необходимо предохранять детали от повреждений. Использовать стальные выколотки и молотки недопустимо.

Все трущиеся сопрягаемые поверхности необходимо смазывать моторным маслом. Забоины на трущихся сопрягаемых поверхностях не допускаются.

При установке резиновых уплотнительных колец, во избежание их повреждений, покрыть поверхности трения деталей тонким слоем смазки Литол-24 или чистым моторным маслом.

При установке прокладок наличие морщин, надрывов и перекрытия уплотняемых каналов не допускается.

При использовании герметиков сопрягаемые поверхности должны быть обезжирены.

Все резьбовые соединения должны быть надежно затянуты. Нормы затяжки некоторых резьбовых соединений приведены в приложении Б. При свинчивании, во избежание прихватывания резьбовых соединений, на одну из сопрягаемых резьбовых поверхностей нанести тонкий слой моторного масла.

Воздух, применяемый для обдува деталей, должен быть сухой и чистый.

Зазоры и натяги, которые необходимо соблюдать при сборке двигателя и его узлов, приведены в приложении В.

Дисбаланс вращающихся деталей, допустимый при сборке двигателя, указан в приложении Г.

Внимание!

- Не допускается устанавливать уже использованные топливопроводы высокого давления, прокладку головки цилиндров, прокладки уплотнительные топливных форсунок, штуцеров топливопроводов низкого давления и трубки нагнетательной масла к турбокомпрессору, так как эти детали допускают только одну затяжку.

Сборку двигателя производить в следующей последовательности.

Установить блок цилиндров на стенд для сборки-разборки двигателя, закрепив его за отверстие крепления картера сцепления и за левый кронштейн опоры двигателя.

Внимательно осмотреть зеркало цилиндров, при необходимости аккуратно удалить неизношенный поясок над верхним компрессионным кольцом не допуская повреждения приработанной поверхности цилиндра. Металл следует снимать вровень с рабочей поверхностью цилиндра.

Вывернуть пробки масляных каналов и продуть все масляные каналы сжатым воздухом, завернуть пробки на место.

Снять крышки коренных подшипников с болтами съемником ЗМ 7814-5146.

Протереть хлопчатобумажной салфеткой постели под вкладыши в блоке и крышках коренных подшипников.

Установить в постели блока верхние (с проточкой) вкладыши коренных подшипников так, чтобы усик вкладыша плотно вошел в замочный паз.

Установить в постели крышек коренных подшипников нижние (без проточки) вкладыши коренных подшипников так, чтобы усик вкладыша плотно вошел в замочный паз.

Протереть вкладыши хлопчатобумажной салфеткой и смазать моторным маслом.

Протереть хлопчатобумажной салфеткой шейки коленчатого вала и установить в блок.

Смазать моторным маслом антифрикционную поверхность полушайб упорного подшипника и установить:

– верхние – в проточки третьей коренной опоры антифрикционным слоем к упорным торцам коленчатого вала;

– нижние – в проточки третьей коренной крышки так, чтобы усики полушайб зашли в пазы крышки, а антифрикционный слой обращен к упорным торцам коленчатого вала.

Установить крышку третьего коренного подшипника с полушайбами в блок.

Установить крышки остальных коренных подшипников на соответствующие коренные шейки коленчатого вала.

При установке крышек коренных подшипников соблюдать нумерацию, которая начинается от переднего торца блока цилиндров. При установке крышек замочные пазы под вкладыши в блоке цилиндров и в крышках располагать с одной стороны.

Наживить болты крепления крышек коренных подшипников и подвинуть вручную коленчатый вал вперед-назад до упора с целью правильного расположения крышки с полушайбами.

Завернуть болты крепления крышек коренных подшипников окончательно моментом 9,8…10,8 Н·м (10…11 кгс·м).

Проверить вращение коленчатого вала прокручиванием вручную, оно должно быть свободным, без затруднений.

Осевой зазор в упорном подшипнике должен быть 0,06…0,27 мм.

Произвести подсборку шатунно-поршневой группы.

Очистить канавки поршней от нагара.

Поршни по наружному диаметру юбки и цилиндры по внутреннему диаметру делятся на три размерные группы и маркируются буквами А, B, Y по мере увеличения размера.

Буква, обозначающая группу поршня выбивается на днище поршня (Рисунок 56), а обозначающая группу цилиндра, наносится резиновой печаткой на заглушках блока цилиндров с левой стороны.

Поршни к цилиндрам необходимо подбирать одной размерной группы.

Размерные группы диаметра цилиндров приведены в таблице 16.

Таблица 16.

| Размерная группа диаметра цилиндра | Диаметр цилиндра, мм |

| A | 87,000-87,010 |

| B | 87,010-87,020 |

| Y | 87,020-87,030 |

Шатуны по массе сортируются на две группы и маркируются краской на крышке шатуна: белой – тяжелый, зеленой – легкий (Рисунок 56). В один двигатель должны быть установлены шатуны одной группы по массе. Поршни по массе на группы не сортируются. После сборки поршня с шатуном, пальцем и поршневыми кольцами разница комплектов по массе, устанавливаемых в один двигатель, не должна превышать 10 граммов.

При большем разновесе комплектов шатун-поршень следует снять металл у более тяжелых комплектов с бобышки в нижней части крышки шатуна, но до размера до оси отверстия кривошипной головки шатуна не менее 39 мм.

Сборку деталей узла “поршень и шатун” необходимо начинать с подбора поршневого пальца к шатуну. Поршневой палец должен входить в отверстие поршневой головки шатуна свободно и перемещаться без заеданий под действием собственного веса.

После того, как поршневой палец подобран к шатуну, производят подборку пальца к поршню. Поршневой палец в отверстиях поршня должен перемещаться под действием пальцев руки без значительных усилий.

Перед сборкой поршневой палец необходимо смазать чистым моторным маслом. Собрать поршень с шатуном, вставив поршневой палец в отверстия поршня и шатуна. При сборке выступ на крышке шатуна должен быть направлен по направлению стрелки на днище поршня (Рисунок 56).

Вставить в канавки поршня стопорные кольца поршневого пальца.

Надеть с помощью приспособления ЗМ 7814-5128 поршневые кольца на поршень маркировкой на торце колец «ТОР» или «mTOP» или «m» в сторону днища поршня. Кольца в канавках должны свободно перемещаться.

Снять крышки шатунов с болтами.

Протереть салфеткой постели под вкладыши в шатуне и крышке, а также вкладыши.

Уложить вкладыши в постели шатуна и крышки так, чтобы усик вкладыша вошел в замочный паз, смазать вкладыши моторным маслом.

Рисунок 56. Маркировка поршня и шатуна.

Смазать моторным маслом поверхность цилиндров.

Поворотом коленчатого вала установить шатунные шейки второго и третьего цилиндра в крайнее нижнее положение (НМТ), протереть хлопчатобумажной салфеткой шатунные шейки.

Развести замки компрессионных и маслосъемного кольца. Замки компрессионных колец расположить параллельно оси поршневого пальца в противоположные стороны относительно друг друга, стык пружинного расширителя и замок маслосъемного кольца также установить в противоположные друг к другу стороны и под углом 90° к замкам компрессионных колец.

Одеть на поршень второго цилиндра оправку ЗМ 7853-4306 для обжатия поршневых колец, вставить поршень с шатуном во второй цилиндр так, чтобы выемка на юбке поршня (Рисунок 56) была со стороны форсунки охлаждения либо стрелка ориентации поршня на его днище была обращена в сторону переднего торца блока цилиндров, установить поршень ударами резиновой части оправки 5-Ф-98 до касания вкладыша шатуна шейки коленчатого вала.

Установить в третий цилиндр поршень с шатуном третьего цилиндра.

Установить крышки шатунов с болтами так, чтобы порядковый номер на шатуне и крышке совпадали и были расположены с одной стороны.

Завернуть болты крышек шатунов второго и третьего цилиндров моментом 6,7…7,4 Н·м (6,8…7,5 кгс·м).

Повернуть коленчатый вал так, чтобы первая и четвертая шатунные шейки были в крайнем нижнем положении, протереть салфеткой шатунные шейки.

Установить поршень с шатуном первого и четвертого цилиндров.

Провернуть коленчатый вал на 360 о , проверить наличие зазоров между противовесами коленчатого вала и корпусами форсунок охлаждения поршня, между поршнями и трубками форсунок.

Проверить на угле поворота коленчатого вала момент сопротивления вращению кривошипно-шатунного механизма, который должен быть 1,4…1,7 Н·м (1,4…1,7 кгс·м).

Установить блок задним торцем вверх.

Установить прокладку сальникодержателя на плоскость заднего торца блока, совместив отверстия.

Взять сальникодержатель с резиновой манжетой заднего конца коленчатого вала, проверить пригодность манжеты к дальнейшей работе. Если манжета имеет изношенную рабочую кромку или слабо охватывает фланец коленчатого вала – заменить ее новой. Запрессовку манжеты в сальникодержатель произвести оправкой ЗМ 7853-4263.

Перед установкой сальникодержателя полость между рабочей кромкой и пыльником манжеты на 2/3 объема заполнить смазкой ЦИАТИМ-221 (допускается ЦИАТИМ-279), установить сальникодержатель с помощью оправки ЗМ 7853-4357 на фланец коленчатого вала, совместить отверстия блока, прокладки и сальникодержателя, закрепить сальникодержатель к блоку цилиндров болтами моментом 0,6…0,9 Н·м (0,6…0,9 кгс·м).

Запрессовать распорную втулку в отверстие коленчатого вала до упора с помощью оправки 5-У-10897.

Установить маховик на выступающую распорную втулку, совместив отверстие в маховике с центрирующей втулкой в коленчатом валу.

Установить шайбу болтов маховика, наживить и затянуть болты моментом 7,0…7,8 Н·м (7,2…8,0 кгс·м), застопорив коленчатый вал от проворачивания фиксатором ЗМ 7820-4550.

Запрессовать шариковый подшипник 6203.2RS2.Р6Q6/С9 первичного вала коробки передач в отверстие маховика до упора в распорную втулку с помощью оправки 5-У-10897.

Установить диск сцепления ведомый на маховик, центрируя его оправкой ЗМ 7853-4023.

Установить на маховик диск сцепления нажимной и закрепить его болтами моментом 1,9…2,4 Н·м (2,0…2,5 кгс·м). Заворачивание болтов производить поочередно за несколько приемов.

Установить блок плоскостью головки цилиндров вверх.

Установить шпонку и напрессовать звездочку коленчатого вала до упора с помощью напрессовки ЗМ 7823-4291-04.

Установить резиновое уплотнительное кольцо и втулку, большой внутренней фаской к уплотнительному кольцу, на хвостовик коленчатого вала.

Вынуть заглушку под фиксатор. Зафиксировать точное положение коленчатого вала штифтом ЗМ 7820-4582, проходящим через стенку заднего фланца блока цилиндров в паз маховика, при этом метка на звездочке коленчатого вала должна совпасть с меткой на блоке, что будет соответствовать положению поршня первого цилиндра в ВМТ. Метка на блоке цилиндров должна быть расположена симметрично относительно оси впадины зубьев звездочки.

Установить нижний успокоитель цепи, не закручивая болты крепления окончательно.

Установить шпонку в паз на хвостовике промежуточного вала и завернуть два болта крепления звездочек в отверстия на торце передней шейки.

Смазать моторным маслом опорные шейки промежуточного вала и установить вал в отверстия блока до выхода хвостовика.

Установить шестерню с гайкой на хвостовик промежуточного вала и завернуть гайку шестерни ключом, вращая вал за предварительно ввернутые болты.

Установить и закрепить фланец промежуточного вала, при этом торец с меньшей фаской в отверстии фланца должен прилегать к блоку.

Установить привод маслонасоса в отверстие блока цилиндров, предварительно смазав моторным маслом валик привода, до входа в зацепление шестерен привода, смазать шестерни привода чистым моторным маслом.

Установить и закрепить крышку привода масляного насоса с прокладкой болтами моментом затяжки 2,0…2,4 Н·м (2,0…2,5 кгс·м).

Проверить легкость вращения промежуточного вала.

Подсобрать ведомую и ведущую звездочки промежуточного вала. Вывернуть болты из промежуточного вала.

Надеть на большую звездочку (число зубьев 38) цепь (число звеньев 72) и установить подсобранный комплект звездочек с цепью на промежуточный вал с одновременным надеванием цепи на звездочку коленчатого вала и установкой в успокоитель. Поворотом звездочки промежуточного вала против часовой стрелки натянуть ведущую ветвь цепи.

Установить стопорную пластину и закрепить звездочки промежуточного вала двумя болтами моментом 2,1…2,4 Н·м (2,2…2,5 кгс·м). Отогнуть по одному концу стопорной пластины на грани головок болтов.

Установить и закрепить болтом рычаг натяжного устройства со звездочкой первой ступени привода распределительных валов.

Натянуть цепь, нажимая на рычаг натяжителя, и завернуть окончательно болты нижнего успокоителя цепи. После установки цепи привода промежуточного вала не допускается вращение коленчатого вала до момента установки цепи привода распределительных валов и гидронатяжителей.

Установить и закрепить двумя болтами опору натяжного устройства цепи второй ступени, смазав резьбовую часть болтов герметиком «Стопор-6».

Установить и закрепить болтом рычаг натяжного устройства со звездочкой второй ступени привода распределительных валов.

Надеть цепь (число звеньев 82) привода распределительных валов на ведущую звездочку промежуточного вала (число зубьев 19).

Установить левую и правую прокладки крышки цепи, взять крышку цепи с резиновой манжетой, проверить пригодность манжеты к дальнейшей работе. Если манжета имеет изношенную рабочую кромку или слабо охватывает втулку коленчатого вала – заменить ее новой. Запрессовку манжеты в крышку произвести оправкой.

Перед установкой крышки цепи полость между рабочей кромкой и пыльником манжеты на 2/3 объема заполнить смазкой ЦИАТИМ-221 (допускается ЦИАТИМ-279), установить крышку цепи, уложив и зафиксировав цепь в полости крышки цепи.

Установить нижний кронштейн генератора и закрепить специальным болтом.

Закрепить крышку цепи винтами и болтом моментом 2,1…2,6 Н·м (2,2…2,7 кгс·м).

Установить и закрепить водяной насос на крышку цепи.

Смазать моторным маслом отверстие в крышке цепи под гидронатяжитель, вставить собранный гидронатяжитель в отверстие крышки до касания в упор рычага натяжного устройства, но не нажимать с целью исключения срабатывания фиксатора гидронатяжителя.

Установить крышку гидронатяжителя с уплотнительной прокладкой и закрепить двумя болтами к крышке цепи момент затяжки 2,0…2,4 Н·м (2,0…2,5 кгс·м).

Через отверстие в крышке гидронатяжителя оправкой нажать на гидронатяжитель с усилием, обеспечивающим выход плунжера из корпуса гидронатяжителя. Под действием пружины корпус гидронатяжителя переместится до упора в крышку, а плунжер через натяжное устройство натянет цепь.

Завернуть пробку в крышку гидронатяжителя, предварительно нанеся на резьбу пробки герметик «Стопор-6».

Запрессовать в паз коленчатого вала призматическую шпонку и напрессовать с помощью напрессовки ЗМ 7823-4291-04 шкив-демпфер на хвостовик коленчатого вала до упора.

Завернуть болт коленчатого вала моментом 19,6…24,5 Н·м (20…25 кгс·м).

Нанести клей-герметик «Эластосил 137-83» на плоскость крышки цепи, прилегающей к головке цилиндров и на поверхность блока цилиндров на 10…15 мм от торца прокладки крышки цепи.

Установить прокладку головки цилиндров на установочные втулки блока и нанести клей-герметик «Эластосил 137-83» на поверхность прокладки от передней части до отверстий под передние болты крепления головки цилиндров.

Установить на установочные втулки головку цилиндров. Перед установкой болтов их резьбу и шайбы смазать моторным маслом. При установке головки цилиндров на двигатель контролировать положение прокладки головки цилиндров.

Нависание окантовок окон цилиндров над зеркалом цилиндров не допускается.

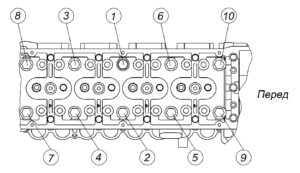

Затяжку болтов головки цилиндров производить в последовательности, указанной на рисунке 57 в четыре этапа:

– произвести предварительную затяжку болтов моментом 3,9…5,9 Н·м (4…6 кгс·м) и выждать не менее 2 мин;

– произвести затяжку болтов моментом 11,8…13,2 Н·м (12,0…13,5 кгс·м) и выждать не менее 2 мин;

– произвести затяжку болтов моментом 14,7…16,2 Н·м (15,0…16,5 кгс·м) и выждать не менее 7 мин;

– отвернуть болты на угол 90…100°;

– затянуть окончательно болты моментом 14,7…16,2 Н·м (15…16,5 кгс·м).

Рисунок 57. Последовательность затяжки болтов крепления головки цилиндров.

Отвернуть болты крепления и снять все крышки распределительных валов с помощью съемников ЗМ 7814-5136 (для передней крышки) и ЗМ 7814-5137 (для остальных крышек).

Смазать моторным маслом отверстия в головке цилиндров под гидроопоры.

Установить гидроопоры и рычаги привода клапанов.

Ослабить стяжные болты звездочек распределительных валов до обеспечения свободного вращения звездочек.

Убедиться в отсутствии зазора между торцевыми поверхностями звездочек и опорными торцами распределительных валов.

Вытянуть цепь из ниши крышки цепи.

Подвести распределительный вал выпускных клапанов звездочкой под цепь, уложить ее звеньями на соответствующие дорожки звездочки. Установить вал опорными шейками в постели головки цилиндров, предварительно смазанные моторным маслом, ориентируя его таким образом, чтобы установочное отверстие на первой шейке было направлено вверх.

Таким же образом установить распределительный вал впускных клапанов.

Смазать моторным маслом кулачки распределительных валов.

Установить резиновые уплотнительные кольца на установочные втулки крышек распределительных валов.

Установить, не затягивая болты, переднюю крышку распределительных валов с установленными в ней упорными фланцами на установочные втулки, за счет продольного перемещения распределительных валов, обеспечить установку упорных фланцев в канавки распределительных валов.

Установить, не затягивая болты, остальные крышки распределительных валов в соответствии с порядковыми номерами.

Перед установкой поверхности трения крышек смазать моторным маслом.

Поворачивая поочередно распределительные валы за лыски на первой промежуточной шейке, совместить установочные отверстия на первых шейках распределительных валов и на передней крышке.

В данном положении зафиксировать распределительные валы с помощью технологических установочных штифтов ЗМ 7820-4579 и приспособления для фиксации ЗМ 7820-4580, используя лыски на передних промежуточных шейках.

Кулачки распределительных валов первого цилиндра при этом должны быть направлены наружу.

Завернуть болты крепления крышек распределительных валов моментом 1,9…2,2 Н·м (1,9…2,3 кгс·м).

Внимание!

- Новые гидроопоры полностью заполнены маслом и принимают рабочее положение не ранее, чем через 30 минут после затяжки болтов крепления крышек распределительных валов. В течение этого времени запуск двигателя не допускается во избежание встречи поршней с клапанами и поломки двигателя.

Установить, не затягивая болты, средний успокоитель цепи.

Смазать моторным маслом отверстие в головке цилиндров под гидронатяжитель.

Вставить собранный гидронатяжитель в отверстие до касания в упор рычага натяжного устройства, но не нажимать с целью исключения срабатывания фиксатора натяжителя.

Установить крышку гидронатяжителя с уплотнительной прокладкой и закрепить двумя болтами к головке цилиндров момент затяжки 2,0…2,4 Н·м (2,0…2,5 кгс·м).

Через отверстие в крышке гидронатяжителя оправкой нажать на гидронатяжитель с усилием, обеспечивающим выход плунжера из корпуса гидронатяжителя. Под действием пружины корпус гидронатяжителя переместится до упора в крышку, а плунжер через натяжное устройство натянет цепь, при этом звездочки распределительных валов должны свободно провернуться. При необходимости, принудительным поворотом звездочек ключом ЗМ 7812-4791 против часовой стрелки натянуть рабочие ветви цепи до устранения слабины.

Завернуть пробку в крышку гидронатяжителя, предварительно нанеся на резьбу пробки герметик «Стопор-6».

Завернуть стяжные болты звездочек моментом 9,8…10,8 Н·м (10…11 кгс·м).

Убедиться в отсутствии зазора между торцовыми поверхностями звездочек и опорными торцами распределительных валов.

Окончательно затянуть болты крепления среднего успокоителя момент затяжки 2,0…2,4 Н·м (2,0…2,5 кгс·м).