Тормозная система КамАЗ-4308.

Тормозная система автомобилей КамАЗ-4308.

Раздел 6. Тормозная система.

Автомобили и автопоезда КамАЗ оборудованы четырьмя автономными тормозными системами: рабочей, запасной, стояночной и вспомогательной.

Хотя эти системы имеют общие элементы, работают они независимо и обеспечивают высокую эффективность торможения в любых условиях эксплуатации. Кроме того, автомобиль оснащен приводом экстренного растормаживания, обеспечивающим возможность возобновления движения автомобиля КамАЗ-4308 при отсутствии сжатого воздуха в тормозной системе, аварийной сигнализацией и контрольными приборами, позволяющими следить за работой пневмопривода.

Система тормозная рабочая предназначена для уменьшения скорости движения автомобиля КамАЗ-4308 или полной его остановки. Тормозные механизмы рабочей тормозной системы установлены на всех четырех колесах автомобиля КамАЗ-4308. Привод рабочей тормозной системы – пневматический двухконтурный, он приводит в действие раздельно тормозные механизмы передней оси и заднего моста автомобиля. Управление рабочими тормозами осуществляется двухсекционным тормозным краном с подвесной педалью, установленной на передней панели кабины.

Исполнительными органами привода рабочей тормозной системы являются тормозные камеры.

Стояночная тормозная система обеспечивает торможение неподвижного автомобиля КамАЗ-4308, в том числе на уклоне и в отсутствие водителя, а также для подтормаживания движущегося автомобиля КамАЗ-4308. Управление стояночной тормозной системой осуществляется ручным краном, приводящим в действие пружинные энергоаккумуляторы тормозных камер, установленных на заднем мосту автомобиля.

Запасная тормозная система служит для плавного снижения скорости или остановки движущегося автомобиля КамАЗ-4308 при частичном выходе из строя рабочей тормозной системы. Функцию запасной тормозной системы выполняют контуры рабочей тормозной системы.

Система тормозная вспомогательная автомобиля КамАЗ-4308 служит для уменьшения нагруженности и температуры тормозных механизмов рабочей тормозной системы. Вспомогательной тормозной системой на автомобилях КамАЗ является моторный тормоз-замедлитель, при включении которого перекрывается выпускной трубопровод двигателя.

Система аварийной сигнализации и контроля состоит из двух частей:

– световой и звуковой сигнализации о работе тормозных систем и их приводов.

В ресиверах пневмопривода установлены выключатели падения давления, которые при недостаточном давлении в ресиверах замыкают цепи сигнализаторов, расположенных на панели приборов, а также цепь звукового сигнала (зуммера). Кроме того, имеется выключатель сигнала тормозной системы, кроме вспомогательной, который замыкает цепь сигнализаторов торможения при срабатывании любой:

– клапанов контрольных выводов, по которым проводится диагностика технического состояния тормозного пневмопривода, а также при необходимости отбор сжатого воздуха из пневмосистемы.

Для экстренного растормаживания автомобиля в случае крайней необходимости движения, необходимо ввернуть до упора гайку-барашек на кране 29 (рис. 6-2) экстренного растормаживания, после чего пустить двигатель и установить рукоятку крана 10 в положение ’’Отторможено”. При этом воздух из компрессора 12 поступает в энергоаккумуляторы через двухмагистральный клапан 17, минуя весь объем тормозной системы, и через 20-30 с они растормозятся (контрольная лампа “Р” в блоке сигнализаторов погаснет) и можно начать движение. Затормаживание при отсутствии воздуха в рабочих тормозных камерах необходимо производить краном 10. После растормаживания энергоаккумуляторов воздух начнет поступать в пневмопривод тормозной системы.

При неисправности компрессора или двигателя автомобиль КамАЗ-4308 можно растормозить с помощью устройства для механического растормаживания. Для этого следует вывернуть винты механизмов аварийного растормаживания тормозных камер с пружинными энергоаккумуляторами до упора. Кроме того, автомобиль КамАЗ-4308 можно растормозить, подключив внешний источник сжатого воздуха (гаражная сеть сжатого воздуха, колесо автомобиля и т. д.), имеющий давление 600-785 кПа (6,0-8,0 кгс/см²), к крану 29 экстренного растормаживания.

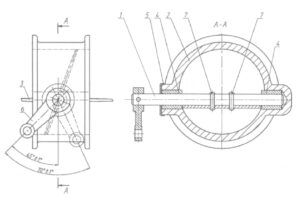

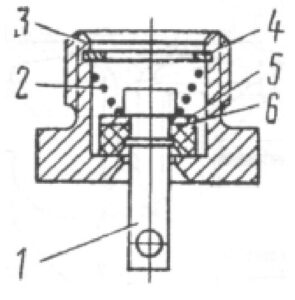

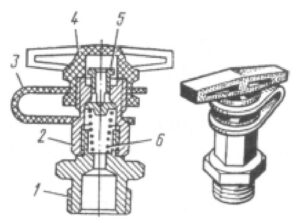

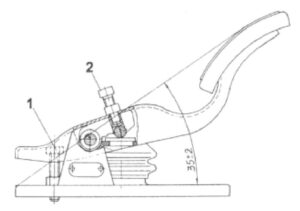

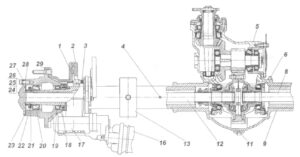

Механизм вспомогательной тормозной системы (рис. 6-1) установлен между фланцем приемного патрубка и металлорукавов. Механизм состоит из сферического корпуса 1 и заслонки 3, закрепленной на валу 4. На валу заслонки закреплен также поворотный рычаг 2, соединенный со штоком пневмоцилиндра. Рычаг и связанная с ним заслонка имеют два фиксированных положения тормозного механизма.

При выключении вспомогательной тормозной системы заслонка устанавливается вдоль потока отработавших газов, а при включении – поперек потока, препятствуя их выходу, тем самым, обеспечивая возникновение противодавления в выпускной системе.

Одновременно прекращается подача топлива. Двигатель начинает работать в режиме торможения.

Рис. 6-1 Механизм вспомогательной тормозной системы.

1 – вал заслонки; 2 – корпус; 3 – заслонка; 4 – втулка; 5 – крышка; 6 – рычаг поворотный; 7 – заклепка.

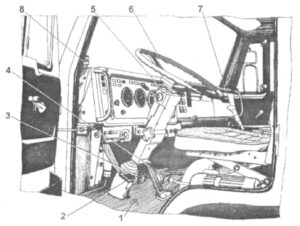

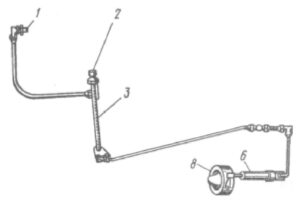

При нажатии на кнопку 1 (рис. 1-4) крана управления вспомогательной тормозной системой, сжатый воздух из ресивера потребителей поступает в пневмоцилиндр 6 (рис. 6-4). Шток пневмоцилиндра, связанный с рычагом 6 (рис. 6-1) заслонки механизма вспомогательной тормозной системы, повернет заслонку и она перекроет приемную трубу глушителя.

Рис. 1-4. Органы управления.

1 – кнопка крана управления вспомогательной тормозной системой; 2 – педаль сцепления; 3 – тормозная педаль рабочей тормозной системы; 4 – педаль подачи топлива; 5 – комбинированный переключатель; 6 – рулевое колесо; 7 – рычаг механизма дистанционного управления коробкой передач; 8 – индикатор засоренности воздушного фильтра.

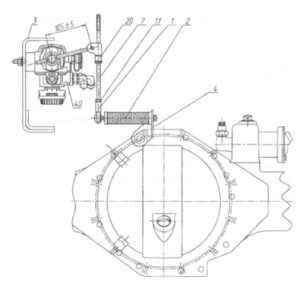

Рис. 6-4. Привод механизма вспомогательной тормозной системы.

1 – штуцер подвода воздуха от четырехконтурного защитного клапана; 2 – кран управления вспомогательной тормозной системой; 3 – соединительный трубопровод; 6 – пневмоцилиндр управления механизмом вспомогательной тормозной системы; 8 – механизм вспомогательной тормозной системы.

Привод тормозных механизмов.

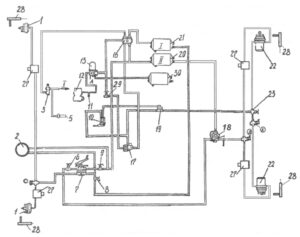

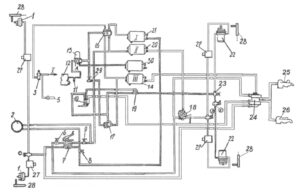

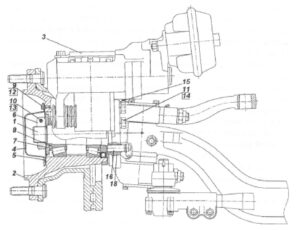

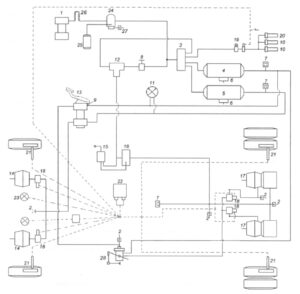

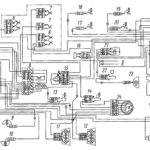

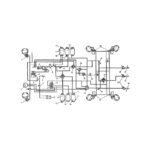

Принципиальная схема привода приведена на рис. 6-2 и 6-3. Источником сжатого воздуха в приводе является компрессор 12. Компрессор, охладитель 11 и адсорбентный осушитель 13, составляют питающую часть привода, из которой очищенный сжатый воздух под заданным давлением подается в необходимом количестве в остальные части пневматического тормозного привода и к другим потребителям сжатого воздуха. Пневматический тормозной привод разбит на автономные контуры, отделенные друг от друга четырехконтурным защитным клапаном. Каждый контур действует независимо от других контуров, в том числе и при возникновении неисправностей.

Рис. 6-2. Схема пневмопривода тормозных систем одиночного автомобиля KамA3-4308.

1 – тормозные камеры типа 24; 2 – манометр; 3 – кран управления вспомогательной тормозной системой; 5 – пневмоцилиндр привода заслонки механизма вспомогательной тормозной системы; 6 – выключатель сигнала торможения; 7 – двухсекционный тормозной кран; 8, 9 – датчики падения давления; 10 – кран управления стояночной тормозной системой; 11 – охладитель; 12 – компрессор; 13 – осушитель; 16 – четырехконтурный защитный клапан; 17 – двухмагистральный перепускной клапан; 18 – автоматический регулятор тормозных сил; 19 – ускорительный клапан; 20 – ресивер контура II; 21 – ресивер контура I; 22 – тормозная камера 20/20 с пружинным энергоаккумулятором; 23 – датчик контрольной лампы стояночного тормоза; 27 – модуляторы антиблокировочной системы; 28 – датчик скорости АБС; 29 – кран экстренного растормаживания; 30 – ресивер регенерационный. А – клапан забора воздуха для накачивания шин. В, С, Д, Е – клапаны контрольных выводов. I – к потребителю сжатого воздуха.

Контур I привода рабочих тормозных механизмов передней оси (рис. 6-2 и 6-3) состоит из части четырехконтурного защитного клапана 16; ресивера 21 вместимостью 20 л с краном слива конденсата и датчиком 8 падения давления, установленным в нижней секции тормозного крана 7, части двухстрелочного манометра 2; нижней секции двухсекционного тормозного крана 7; клапана контрольного вывода (С); двух тормозных камер 1; тормозных механизмов передней оси автомобиля, трубопроводов и шлангов между этими аппаратами, двух модуляторов 27 и двух датчиков 28.

Рис. 6-3. Схема пневмопривода тормозных систем автомобиля-тягача KамA3-4308.

1 – тормозные камеры типа 24; 2 – манометр; 3 – кран управления вспомогательной тормозной системой; 5 – пневмоцилиндр привода заслонок механизма вспомогательной тормозной системы; 6 – выключатель сигнала торможения; 7 – двухсекционный тормозной кран; 8, 9 – датчики падения давления; 10 – кран управления стояночной тормозной системой; 11 – охладитель; 12 – компрессор; 13 – осушитель; 14 – ресивер контура III, 16 – четырехконтурный защитный клапан; 17 – двухмагистральный перепускной клапан; 18 – автоматический регулятор тормозных сил; 19 – ускорительный клапан; 20 – ресивер контура II; 21 – ресивер контура I; 22 – тормозная камера 20/20 с пружинным энергоаккумулятором; 23 – датчик контрольной лампы стояночного тормоза; 24 – клапан управления тормозами прицепа; 25, 26 – автоматические соединительные головки (питающая и управляющая); 27 – модуляторы антиблокировочной системы; 28 – датчик скорости АБС; 29 – кран экстренного растормаживания; 30 – ресивер регенерационный. А – клапан забора воздуха для накачивания шин. В, С, Д, Е – клапаны контрольных выводов. I – к потребителю сжатого воздуха.

Контур II привода рабочих тормозных механизмов заднего моста состоит из части четырехконтурного защитного клапана 16 (рис. 6-2 и 6-3); ресивера 20 вместимостью 20 л с кранами слива конденсата и датчиком 9 падения давления, установленным в верхней секции тормозного крана 7; части двухстрелочного манометра 2; верхней секции двухсекционного тормозного крана 7; клапана контрольного вывода (D), автоматического регулятора тормозных сил 18 с упругим элементом; двух тормозных камер 22; тормозных механизмов заднего моста; трубопроводов и шлангов между этими аппаратами, двух модуляторов 27 и двух датчиков 28.

Контур III привода механизмов стояночной тормозной системы (рис. 6-2) состоит из части четырехконтурного защитного клапана 16, ресивера 14 вместимостью 20 л (только для тягача) с краном слива конденсата и датчиком падения давления в ресивере, двух клапанов 7 контрольного вывода (В и Е) ручного тормозного крана 10, ускорительного клапана 19, части двухмагистрального перепускного клапана 17, двух пружинных энергоаккумуляторов 22, датчика 23 контрольной лампы стояночного тормоза и шлангов между этими аппаратами. Следует отметить, что пневмоэлектрический датчик 23 в контуре установлен таким образом, что он обеспечивает включение ламп “стоп-сигнала” при торможении автомобиля.

Контур IV привода вспомогательной тормозной системы и других потребителей (рис. 6-2 и 6-3) состоит из секции четырехконтурного защитного клапана 16; пневмокрана 3; цилиндра 5 привода заслонки газодинамического тормозного механизма; трубок и шлангов между этими аппаратами; магистралей дополнительных потребителей.

От контура IV сжатый воздух поступает к дополнительным потребителям: к пневмосигналу, пневмоусилителю сцепления, управлению агрегатами трансмиссии и др.

Для наблюдения за работой пневматического тормозного привода и своевременной сигнализации о его состоянии и возникающих неисправностях в кабине на щитке приборов имеются пять сигнальных лампочек, двухстрелочный манометр, показывающий давление сжатого воздуха в ресиверах двух контуров (I и II) пневматического привода рабочей тормозной системы, и зуммер, сигнализирующий об аварийном падении давления сжатого воздуха в ресиверах любого контура тормозного привода.

Приборы пневматического тормозного привода.

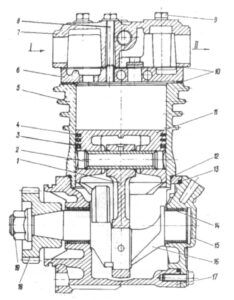

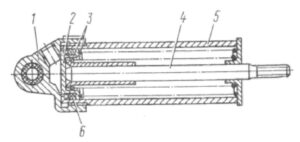

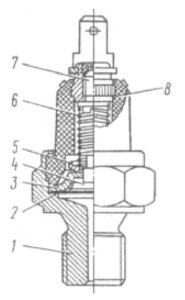

Компрессор (рис. 6-4) поршневого типа, одноцилиндровый, одноступенчатого сжатия. Производительность 380 л/мин при противодавлении 0,7 мПа (7 кгс/см²) и оборотах двигателя 2200 мин⁻¹. Компрессор закреплен на переднем торце картера маховика двигателя.

Поршень алюминиевый, с плавающим пальцем. От осевого перемещения палец в бобышках поршня фиксируется упорными кольцами. Воздух из коллектора двигателя поступает в цилиндр компрессора через пластинчатый впускной клапан. Сжатый поршнем воздух вытесняется в пневмосистему через расположенный в головке цилиндра пластинчатый нагнетательный клапан.

Головка охлаждается жидкостью, подводимой из системы охлаждения двигателя.

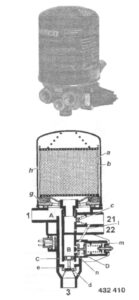

Адсорбентный осушитель (рис. 6-5) с встроенным регулятором давления фирмы “Wabko Westingaus” (Германия) предназначен для выделения из сжатого воздуха конденсата и автоматического удаления его из питающей части привода.

Рис. 6-4. Компрессор.

1 – шатун; 2 – палец поршня; 3 – маслосъемное кольцо; 4 – компрессионное кольцо; 5 – корпус цилиндра компрессора; 6 – проставка цилиндра; 7 – головка цилиндра; 8 – стяжной болт; 9 – гайка; 10 – прокладки; 11 – поршень; 12, 13 – уплотнительные кольца; 14 – подшипники скольжения; 15 – задняя крышка картера; 16 – коленчатый вал; 17 – картер; 18 – зубчатое колесо привода; 19 – гайка крепления зубчатого колеса; I – ввод; II – вывод в пневмосистему.

Осушка сжатого воздуха, подаваемого компрессором, осуществляется с помощью адсорбционной сушки холодной регенерации, когда сжатый компрессором воздух продувается через гранулят (адсорбент), который в состоянии впитывать содержащиеся в воздухе водяные пары.

Принцип действия.

Рис. 6-5. Осушитель воздуха 432 410.

В фазе наполнения системы нагнетаемый компрессором сжатый воздух попадает через вход 1 в камеру А. Здесь конденсат, образовавшийся в результате понижения температуры, по каналу С попадает в выпускное отверстие (е).

Воздух через фильтр тонкой очистки (g) и кольцевую камеру (h), встроенные в картридж, стремится к верхней части картриджа с гранулятом (b). При прохождении через гранулят (а) из воздуха выводится влага и осаждается в его поверхностном слое (а). Осушенный воздух через обратный клапан (с), вход 21 и подключаемые тормозные приборы попадает в ресиверы тормозной системы. Одновременно осушенный воздух через дроссельное отверстие и вход 22 попадает в ресивер регенерации.

Воздух попадает через отверстие (i) в камеру D и давление отключения воздействует на мембрану (m). После преодоления усилия пружины открывается впускное отверстие (n), а затем поршень (d) под воздействием давления открывает выпускное отверстие (е).

Теперь воздух, нагнетаемый компрессором, стремится в атмосферу через камеру А, канал С и выпускное отверстие 3. Одновременно поршень (d) берет на себя функцию предохранительного клапана. При появлении избыточного давления поршень (d) автоматически открывает выпускное отверстие (е).

Если давление в устройстве падает вследствие расхода воздуха ниже величины давления включения, то впускное отверстие (n) закрывается, и давление в камере В снижается путем выпуска воздуха через регулятор. Выпускное отверстие (е) закрывается и процесс осушки начинается снова.

Клапан отбора воздуха для накачивания шин. При навинчивании штуцера шланга для накачивания шин клапан утапливается, открывая доступ сжатому воздуху в шланг и преграждая поступление сжатого воздуха в тормозную систему.

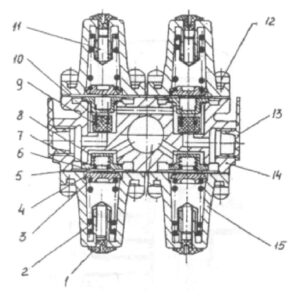

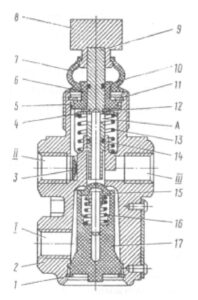

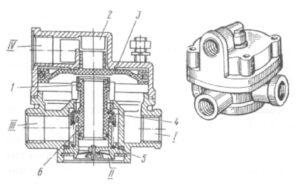

Четырехконтурный защитный клапан (рис. 6-6) предназначен для разделения сжатого воздуха, поступающего от компрессора, на четыре контура; для автоматического отключения одного из контуров при нарушении его герметичности и сохранения сжатого воздуха в герметичных контурах; для сохранения сжатого воздуха во всех контурах при нарушении герметичности питающей магистрали; для питания дополнительных контуров от двух основных контуров (до тех пор, пока давление в них не снизится до заданного уровня).

Четырехконтурный защитный клапан прикреплен к лонжерону рамы автомобиля.

Сжатый воздух, поступающий в четырехконтурный защитный клапан из питающей магистрали, при достижении заданного давления открытия, устанавливаемого усилием пружин 3, открывает клапаны 7, воздействуя на мембрану 5, поднимает ее, и поступает через выводы в два основных контура.

После открытия обратных клапанов сжатый воздух поступает к клапанам 7, открывает их и через вывод проходит в дополнительный контур.

При нарушении герметичности одного из основных контуров давление в этом контуре, а также на входе в клапан падает до заданной величины. Вследствие этого клапан исправного контура и обратный клапан дополнительного контура закрываются, предотвращая уменьшение давления в этих контурах. Таким образом, в исправных контурах будет поддерживаться давление, соответствующее давлению открытия клапана неисправного контура, излишнее количество сжатого воздуха при этом будет выходить через неисправный контур.

При отказе в работе дополнительного контура давление падает в двух основных контурах и на входе в клапан. Это происходит до тех пор, пока не закроется клапан 6 дополнительного контура.

При дальнейшем поступлении сжатого воздуха в защитный клапан 6 в основных контурах будет поддерживаться давление на уровне давления открытия клапана дополнительного контура.

Рис. 6-6. Клапан защитный четырехконтурный.

1 – колпачок защитный; 2 – тарелка пружины; 3, 8, 10 – пружины; 4 – направляющая пружины; 5 – мембрана; 6 – толкатель; 7, 9 – клапаны; 11, 12 – винты; 13 – пробка транспортная; 14 – корпус; 15 – крышка.

Рис. 6-7. Кран слива конденсата.

1 – шток; 2 – пружина; 3 – корпус; 4 – кольцо опорное; 5 – шайба; 6 – клапан.

Кран слива конденсата (рис. 6-7) предназначен для принудительного слива конденсата из ресивера пневматического тормозного привода, а также для выпуска из него сжатого воздуха при необходимости. Кран слива конденсата ввернут в резьбовую бобышку на нижней части корпуса ресивера. Соединение между краном и бобышкой ресивера уплотнено прокладкой.

Ресиверы предназначены для накопления сжатого воздуха, производимого компрессором, и для питания им приборов пневматического тормозного привода, а также для питания других пневматических узлов и систем автомобиля.

Ресиверы закреплены хомутами на кронштейнах рамы.

Двухсекционный тормозной кран (рис. 6-8) служит для управления исполнительными механизмами двухконтурного привода рабочей тормозной системы автомобиля.

Управление краном осуществляется педалью, непосредственно связанной с тормозным краном.

Рис. 6-8. Кран тормозной с приводом от педали.

1 – педаль; 2 – регулировочный болт; 3 – защитный чехол; 4 – ось ролика; 5 – ролик; 6 – толкатель; 7 – опорная плита; 8 – гайка; 9 – тарелка; 10, 16, 19, 27 – уплотнительные кольца; 11 – шпилька; 12 – пружина следящего поршня; 13, 24 – пружины клапанов; 14, 20 – тарелки пружин клапанов; 15 – малый поршень; 17 – клапан нижней секции; 18 – толкатель малого поршня; 21 – атмосферный клапан; 22 – упорное кольцо; 23 – корпус атмосферного клапана; 25 – нижний корпус; 26 – пружина малого поршня; 28 – большой поршень; 29 – клапан верхней секции; 30 – следящий поршень; 31 – упругий элемент; 32 – верхний корпус; А – отверстие; В – полость над большим поршнем; I, II – ввод от ресивера; III, IV – вывод к тормозным камерам соответственно задних и передних колес.

Кран имеет две независимые секции, расположенные последовательно. Вводы I и II крана соединены с ресиверами двух раздельных контуров привода рабочей тормозной системы. От выводов III и IV сжатый воздух поступает к тормозным камерам. При нажатии на тормозную педаль силовое воздействие передается через толкатель 6, тарелку 9 и упругий элемент 31 на следящий поршень 30. Перемещаясь вниз, следящий поршень 30 сначала закрывает выпускное отверстие клапана 29 верхней секции тормозного крана, а затем отрывает клапан 29 от седла в верхнем корпусе 32, открывая проход сжатому воздуху через ввод II и вывод III и далее к исполнительным механизмам одного из контуров. Давление на выводе III повышается до тех пор, пока сила нажатия на педаль 1 не уравновесится усилием, создаваемым этим давлением на поршень 30. Так осуществляется следящее действие в верхней секции тормозного крана. Одновременно с повышением давления на выводе III сжатый воздух через отверстие А попадает в полость В над большим поршнем 28 нижней секции тормозного крана. Перемещаясь вниз, большой поршень 28 закрывает выпускное отверстие клапана 17 и отрывает его от седла в нижнем корпусе. Сжатый воздух через ввод I поступает к выводу IV и далее в исполнительные механизмы первого контура рабочей тормозной системы.

Одновременно с повышением давления на выводе IV возрастает давление под поршнями 15 и 28, в результате чего уравновешивается сила, действующая на поршень 28 сверху. Вследствие этого на выводе IV также устанавливается давление, соответствующее усилию на рычаге тормозного крана. Так осуществляется следящее действие в нижней секции тормозного крана.

При отказе в работе верхней секции тормозного крана нижняя секция будет управляться механически через шпильку 11 и толкатель 18 малого поршня 15, полностью сохраняя работоспособность. При этом следящее действие осуществляется уравновешиванием силы, приложенной к педали 1, давлением воздуха на малый поршень 15. При отказе в работе нижней секции тормозного крана верхняя секция работает как обычно.

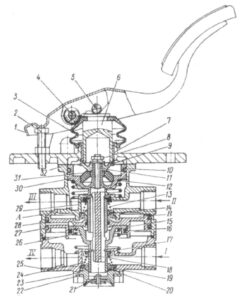

Кран управления стояночной тормозной системой (рис. 6-9) предназначен для управления пружинными энергоаккумуляторами привода стояночной и запасной тормозных систем.

При движении автомобиля рукоятка 14 крана находится в горизонтальном положении, и сжатый воздух от ресивера привода стояночной и запасной тормозных систем подводится через ввод I. Под действием пружины 6 шток 16 находится в крайнем нижнем положении, клапан 22 усилием пружины 2 прижат к выпускному седлу 21 штока 16. Сжатый воздух через отверстия в поршне 23 поступает в полость Л, а через впускное седло клапана 22, которое выполнено на дне поршня 23 – в полость В, затем по вертикальному каналу в корпусе 3 воздух проходит к выводу Ш и далее к пружинным энергоаккумуляторам привода.

При изменении положения рукоятки 14 поворачивается вместе с крышкой 13 направляющий колпачок 15. Скользя по винтовым поверхностям кольца 9, колпачок 15 поднимается вверх и увлекает за собой шток 16. Седло 21 отрывается от клапана 22, и клапан под действием пружины 2 поднимается до упора в седло поршня 23. Вследствие этого прекращается прохождение сжатого воздуха через ввод I к выводу III; через открытое выпускное седло 21 на штоке 16 сжатый воздух через клапан 22 выходит из вывода III в атмосферный вывод II до тех пор, пока сила давления воздуха в полости А под поршнем 23 не преодолеет усилия уравновешивающей пружины 5 и давления воздуха над поршнем в полости В. Преодолевая усилие пружины 5, поршень 23 вместе с

клапаном 22 поднимается вверх до соприкосновения клапана с выпускным седлом 21 штока 16, после чего выпуск воздуха прекращается. Таким образом осуществляется следящее действие.

Рис. 6-9. Кран управления стояночной тормозной системой.

1, 10 – упорные кольца; 2 – пружина клапана; 3 – корпус; 4, 24 – уплотнительные кольца; 5 – уравновешивающая пружина; 6 – пружина штока; 7 – тарелка уравновешивающей пружины; 8 – направляющая штока; 9 – фигурное кольцо; 11 – штифт; 12 – пружина колпачка; 13 – крышка; 14 – рукоятка крана; 15 – направляющий колпачок; 16 – шток; 17 – ось ролика; 18 – фиксатор; 19 – ролик; 20 – стопор; 21 – выпускное седло клапана на штоке; 22 – клапан; 23 – следящий поршень; I – ввод от ресивера; II – атмосферный вывод; III – вывод управляющей магистрали ускорительного клапана.

Стопор 20 крана имеет профиль, обеспечивающий автоматический возврат рукоятки в нижнее положение при ее отпускании. Только в крайнем верхнем положении фиксатор 18 рукоятки 14 входит в специальный вырез стопора 20 и фиксирует рукоятку. При этом воздух из вывода III полностью выходит в атмосферный вывод II, так как поршень 23 упирается в тарелку 7 пружины 5 и клапан 22 не доходит до выпускного седла 21 штока.

Для растормаживания пружинных энергоаккумуляторов рукоятку крана необходимо вытянуть в радиальном направлении, при этом фиксатор 18 выходит из паза стопора, и рукоятка 14 свободно возвращается в нижнее положение.

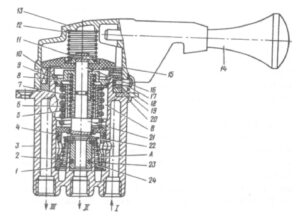

Кран пневматический (рис. 6-10) с кнопочным управлением предназначен для подачи и отключения сжатого воздуха. На автомобиле КамАЗ установлено два таких крана. Один управляет системой аварийного оттормаживания пружинных энергоаккумуляторов, второй – пневмоцилиндром вспомогательной тормозной системы.

Рис. 6-10. Кран пневматический.

1, 11, 12 – кольца упорные; 2 – корпус; 3 – фильтр; 4-тарелка пружины штока; 5, 10, 14 – кольца уплотнительные; 6 – втулка; 7 – чехол защитный; 8 – кнопка; 9 – толкатель; 13 – пружина толкателя; 15 – клапан: 16 – пружина клапана; 17 – направляющая клапана. I – от питающей магистрали; II – в атмосферу; III – в управляющую магистраль.

Устройство пневматического крана показано на рис. 6-10. В атмосферном выводе II пневматического крана установлен фильтр 3, предотвращающий проникновение в кран грязи и пыли. Сжатый воздух в пневматический кран поступает через вывод I. При нажатии на кнопку 8 толкатель 9 перемещается вниз и своим выпускным седлом давит на клапан 15, разобщая вывод III с атмосферным выводом II. Затем толкатель 9 отжимает клапан 15 от впускного седла корпуса, открывая тем самым проход сжатому воздуху от вывода I к выводу III и далее в магистраль к пневматическому исполнительному механизму.

При отпускании кнопки 8 толкатель 9 под действием пружины 13 возвращается в верхнее положение. При этом клапан 15 закрывает отверстие в корпусе 2, прекращая дальнейшее поступление сжатого воздуха в вывод III, а седло толкателя 9 отрывается от клапана 15, сообщая тем самым вывод III с атмосферным выводом II. Сжатый воздух из вывода III через отверстие А в толкателе 9 и вывод II выходит в атмосферу.

Клапан ускорительный предназначен для уменьшения времени срабатывания привода запасной тормозной системы за счет сокращения длины магистрали впуска сжатого воздуха в пружинные энергоаккумуляторы и выпуска воздуха из них непосредственно через ускорительный клапан в атмосферу.

Клапан установлен на внутренней стороне лонжерона рамы автомобиля КамАЗ-4308 в зоне задней тележки.

Рис. 6-11. Клапан ускорительный.

1 – клапан выпускной; 2 – камера управляющая; 3 – поршень; 4 – клапан впускной; 5 – пружина; 6 – корпус клапанов. I – к двухмагистральному клапану; II – атмосферный вывод; III – от ресивера; IV – от крана управления стояночной тормозной системой.

Устройство ускорительного клапана показано на рис. 6-11. К выводу III подается сжатый воздух из ресивера. Вывод IV соединен с управляющим прибором – тормозным краном обратного действия с ручным управлением, а вывод I – с пружинным энергоаккумулятором. При отсутствии давления в выводе IV поршень 3 находится в верхнем положении. Впускной клапан 4 закрыт под действием пружины 5, а выпускной клапан 1 открыт.

Через открытый выпускной клапан 1 и вывод I пружинные энергоаккумуляторы сообщаются с атмосферным выводом II. Автомобиль КамАЗ-4308 заторможен пружинными энергоаккумуляторами.

При подаче сжатого воздуха к выводу IV от ручного тормозного крана он поступает в надпоршневое пространство – камеру 2. Поршень 3 под действием сжатого воздуха движется вниз, сначала закрывает выпускной клапан 1 и затем открывает впускной клапан 4. Заполнение цилиндров пружинных энергоаккумуляторов, присоединенных к выводу I, производится сжатым воздухом от ресивера через вывод III и открытый впускной клапан 4.

Пропорциональность управляющего давления на выводе IV и выходного давления на выводе I осуществляется поршнем 3. При достижении в выводе I давления, соответствующего давлению на выводе IV, поршень 3 перемещается вверх до момента закрытия впускного клапана 4, движущегося под действием пружины 5. При снижении давления в управляющей магистрали (то есть на выводе IV) поршень 3 вследствие более высокого давления на выводе I перемещается вверх и отрывается от выпускного клапана 1. Сжатый воздух из пружинных энергоаккумуляторов через открытый выпускной клапан I, полый корпус 6 клапанов и атмосферный клапан выходит в атмосферу, автомобиль КамАЗ-4308 затормаживается.

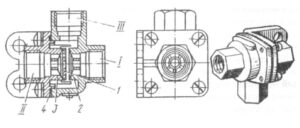

Клапан двухмагистральный (рис. 6-12) предназначен для обеспечения возможности управления одним исполнительным механизмом с помощью двух независимых органов управления. С одной стороны к нему подведена магистраль от тормозного крана обратного действия с ручным управлением (вывод I); с другой – от крана аварийного растормаживания стояночной тормозной системы (вывод II). Выходящая магистраль (вывод III) соединена с пружинными энергоаккумуляторами тормозных механизмов задней тележки автомобиля КамАЗ-4308.

Рис. 6-12. Двухмагистральный перепускной клапан.

1 – уплотнитель; 2 – корпус; 3 – крышка; 4 – кольцо уплотнительное; I – от крана аварийного растормажнвання; II – от ускорительного клапана; III – к цилиндрам энергоаккумуляторов.

Двухмагистральный клапан установлен внутри правого лонжерона рамы автомобиля рядом с ускорительным клапаном. Подсоединение клапана производится согласно стрелке на корпусе. При подаче сжатого воздуха в вывод I от ручного тормозного крана (через ускорительный клапан) уплотнитель 1 перемещается влево и садится на седло в крышке 3, закрывая вывод II. При этом вывод III соединяется с выводом I, сжатый воздух проходит в пружинные энергоаккумуляторы, и автомобиль КамАЗ-4308 растормаживается.

При подаче сжатого воздуха в вывод II от пневматического крана аварийного растормаживания уплотнитель 1 перемещается вправо и садится на седло в корпусе 2, закрывая вывод I, при этом вывод III соединяется с выводом II, сжатый воздух также проходит в пружинные энергоаккумуляторы, и автомобиль КамАЗ-4308 растормаживается. При затормаживании, то есть при выпуске воздуха из пружинных энергоаккумуляторов, уплотнитель 1 остается прижатым к тому седлу, к которому он переместился, и сжатый воздух свободно проходит из пружинных энергоаккумуляторов через вывод III в выводы I или II.

В случае одновременного подведения сжатого воздуха к выводам I и II клапан занимает нейтральное положение и не мешает проходу воздуха к выводу III и далее в пружинные энергоаккумуляторы.

Тормозная камера для дискового тормоза.

Предназначена для создания тормозного усилия для колесного тормоза с помощью сжатого воздуха.

В зависимости от исполнения предназначается для механической или гидравлической передачи усилия.

Рис. 6-13. Камера тормозная типа 24.

Принцип действия:

Как только сжатый воздух попадает в тормозной цилиндр, образующееся в нем усилие поршня посредством нажимного стержня воздействует на тормозной рычаг или на главный гидравлический цилиндр. Во время сброса давления пружина сжатия с предварительным натягом отжимает поршень или диафрагму обратно в исходное положение.

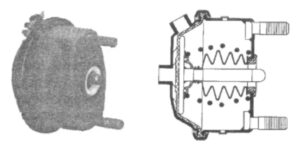

Цилиндр пневматический предназначен для приведения в действие механизма вспомогательной тормозной системы. Цилиндр диаметром 35 мм и ходом поршня 65 мм (рис. 6-15) для управления дроссельными заслонками, установленными в выпускном трубопроводе двигателя.

Рис. 6-15. Пневматический цилиндр привода заслонки механизма вспомогательной тормозной системы.

1 – крышка цилиндра; 2 – поршень; 3 – пружины возвратные; 4 – шток; 5 – корпус; 6 – манжета.

Пневматический цилиндр 035×65 шарнирно закреплен на кронштейне при помощи пальца. Шток цилиндра резьбовой вилкой соединяется с рычагом управления заслонкой. При включении вспомогательной тормозной системы сжатый воздух от пневматического крана через вывод в крышке 1 (рис. 6-15, а) поступает в полость под поршнем 2. Поршень 2, преодолевая силу возвратных пружин 3, перемещается и воздействует через шток 4 на рычаг управления заслонкой, переводя ее из положения «ОТКРЫТО» в положение «ЗАКРЫТО».

При выпуске сжатого воздуха поршень 2 со штоком 4 под действием пружин 3 возвращается в исходное положение. При этом заслонка поворачивается в положение «ОТКРЫТО».

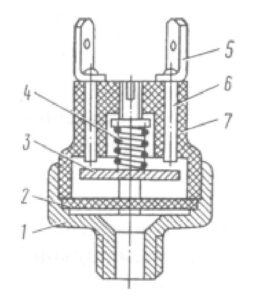

Клапан контрольного вывода (рис. 6-16) предназначен для присоединения к приводу контрольно-измерительных приборов с целью проверки давления, а также для отбора сжатого воздуха. Таких клапанов на автомобилях КамАЗ установлено пять – во всех контурах пневматического тормозного привода. Для присоединения к клапану следует применять шланги и измерительные приборы с накидной гайкой M16x1,5.

Рис. 6-16. Клапан контрольного вывода.

1 – штуцер; 2 – корпус; 3 – петля; 4 – колпачок; 5 – толкатель с клапаном; 6 – пружина.

При измерении давления или для отбора сжатого воздуха отвернуть колпачок 4 клапана и навернуть на корпус 2 накидную гайку шланга, присоединенного к контрольному манометру или какому-либо потребителю. При наворачивании гайка перемещает толкатель 5 с клапаном, и воздух через радиальные и осевое отверстия в толкателе 5 поступает в шланг. После отсоединения шланга толкатель 5 с клапаном под действием пружины 6 прижимается к седлу в корпусе 2, закрывая выход сжатому воздуху из пневмопривода.

Датчик падения давления (рис. 6-17) представляет собой пневматический выключатель, предназначенный для замыкания цепи электрических ламп и звукового сигнала (зуммера) аварийной сигнализации при падении давления в ресиверах пневматического тормозного привода. Датчики с помощью наружной резьбы на корпусе вворачиваются в ресиверы всех контуров тормозного привода, а также в арматуру контура привода стояночной и запасной тормозных систем и при их включении загораются красная контрольная лампочка на щитке приборов и лампы сигнала торможения.

Рис. 6-17. Датчик падения давления.

1 – корпус; 2 – мембрана; 3 – контакт неподвижный; 4 – толкатель; 5 – контакт подвижный; 6 – пружина; 7 – винт регулировочный; 8 – изолятор.

Датчик имеет нормально замкнутые центральные контакты, которые размыкаются при повышении давления выше 441,3…539,4 кПа (4,5…5,5кгс/см²).

При достижении в приводе указанного давления мембрана 2 под действием сжатого воздуха прогибается и через толкатель 4 воздействует на подвижный контакт 5. Подвижный контакт, преодолев усилие пружины 6, отрывается от неподвижного контакта 3 и разрывает электрическую цепь датчика. Замыкание контакта и, следовательно, включение контрольных ламп и зуммера, происходит при снижении давления ниже указанной величины.

Рис. 6-18. Датчик включения сигнала торможения.

1 – корпус; 2 – мембрана; 3 – контакт подвижный; 4 – пружина; 5 – вывод неподвижного контакта; 6 – контакт неподвижный; 7 – крышка.

Датчик включения сигнала торможения (рис. 6-18) предназначен для замыкания цепи электрических сигнализаторов при торможении. Датчик имеет замыкающие контакты, которые замыкаются при давлении 10-50 кПа (0,1-0,5 кгс/см²).

При подводе сжатого воздуха под мембрану, мембрана прогибается, подвижный контакт 3 замыкает неподвижные контакты 6 электрической цепи датчика.

Автоматический регулятор тормозных сил 475.720.001.0 (рис. 6-19) предназначен для автоматической регулировки тормозной силы в зависимости от прогиба рессор и, соответственно, загрузки автомобиля КамАЗ-4308.

Благодаря встроенному ускорительному клапану осуществляется быстрая подача и выпуск сжатого воздуха из тормозных цилиндров.

Принцип действия:

Регулятор тормозных сил установлен на раме автомобиля КамАЗ-4308 и при помощи рычага соединен с расположенным на оси упором или же пружинящим элементом. Когда автомобиль КамАЗ-4308 не загружен, расстояние между регулятором тормозных сил и осью достигает максимальной величины, рычаг (J) находится в самом нижнем положении. При загрузке автомобиля КамАЗ-4308 это расстояние уменьшается, и рычаг (J) перемещается из положения, соответствующего отсутствию нагрузки, в направлении положения, соответствующего полной загрузке. Вращающийся в направлении движения рычага (J) штифт (i) через управляющий кулачок в крышке подшипника (р) двигает шток (q) а с ним и толкатель клапана (q) в положение, соответствующее текущему состоянию загрузки.

Регулируемый тормозным клапаном сжатый воздух (давление) проходит через вывод 4 в камеру А и нагружает поршень (b). Последний сдвигается влево, закрывая выпускное отверстие (d) и открывая впускное отверстие (m).

Подаваемый на вывод 4 сжатый воздух попадает в камеру С слева от диафрагмы (е), а также через канал F в камеру G, нагружая рабочую поверхность ускорительного поршня (f).

Рис. 6-19 Автоматический регулятор тормозных сил 475.720.001.0.

Одновременно сжатый воздух проходит через открытый клапан (а), а также через канал Е в камеру D, нагружая правую поверхность диафрагмы (е). При помощи этой предварительной подачи давления осуществляется увеличение передаточного числа при небольших (макс. 1,4 Бар) управляющих давлений.

Если же давление продолжает расти, поршень (n) перемещается против направления силы пружины (о), закрывая клапан.

Нарастающее в камере G давление двигает ускорительный поршень (f) вверх.

Выпускное отверстие (h) закрывается, а впускное отверстие (к) открывается.

Подаваемый на вывод 1 сжатый воздух проходит через впускное отверстие (к) в камеру В и через выводы 2 попадает в подключенные далее пневматическим тормозным цилиндрам.

Одновременно в камере В нарастает давление, действующее на нижнюю поверхность поршня (f). Как только это давление станет больше давления в камере G, поршень (f) перемещается вверх, закрывая впускное отверстие (к).

При смещении поршня (b) влево, диафрагма (е) прижимается к стопорной шайбе (i), таким образом увеличивая свою рабочую поверхность. Когда сила, воздействующая на левую поверхность диафрагмы в камере С, сравнивается с силой, воздействующей на поршень (b), последний смещается вправо.

Выпускное отверстие (m) закрывается. Рабочий цикл завершен.

Положение толкателя клапана (g), зависящее от положения рычага (j), определяет рабочую поверхность диафрагмы, и таким образом регулирует результирующее тормозное давление. Поршень (b) со стопорной шайбой (i) должен совершить рабочий ход, соответствующий текущему положению толкателю клапана (g), прежде чем будет приведен в действие клапан (с). В зависимости от этого рабочего хода, изменяется рабочая поверхность диафрагмы (е). В положении, соответствующем состоянию полной загрузки, рабочие поверхности диафрагмы (е) и поршня (b) равны. Таким образом обеспечиваются равные значения давления, подаваемого на вывод 4, давления в камере С и давления в камере G. Поскольку ускорительный клапан (f) нагружен до максимума, ускорительный механизм передает давление в соотношении 1:1. То есть снижение подводимого к нему тормозного давления не происходит.

После падения давления на выводе 4, поршень (b), под действием давления в камере С сдвигается вправо, а ускорительный поршень (f), под действием давления на выводе 2 – вверх. Выпускные отверстия (d и h) открываются, и сжатый воздух выпускается наружу через отверстие стравливания 3.

Техническое обслуживание.

Периодичность выполнения операций по техническому обслуживанию приведена в «Сервисной книжке».

При техническом обслуживании выполняются следующие операции:

– слить конденсат из ресиверов системы (по окончании смены);

– проверить герметичность всех контуров пневмосистемы (на слух);

– закрепить механизмы вспомогательной тормозной системы и ее привод;

– внешним осмотром элементов и по показаниям штатных приборов автомобиля проверить исправность тормозной системы, устраните неисправности;

– проверить исправность АБС (антиблокировочной системы) по контрольным лампам на панели приборов;

– проверить шплинтовку пальцев штоков тормозных камер;

– закрепить тормозные камеры и кронштейны тормозных камер;

– закрепить хомуты ресиверов к раме;

– промыть защитные сетки в тормозном кране, ускорительных клапанах и клапане управления тормозами прицепа;

– заменить патрон осушителя.

Слив конденсата из ресиверов системы (по окончании смены).

При осмотре шлангов тормозной системы не допускать их перекручивания и контактов с острыми кромками других деталей.

Сливать конденсат из ресиверов при номинальном давлении воздуха в пневмоприводе, отведя в сторону шток сливного крана. Не тянуть шток вниз и не нажимать его вверх. Повышенное содержание масла в конденсате указывает на неисправность компрессора.

При замерзании конденсата в ресиверах прогреть их горячей водой или теплым воздухом. Запрещается пользоваться для прогрева открытым пламенем.

После слива конденсата довести давление воздуха в пневмосистеме до номинального.

Проверка работоспособности пневматического тормозного привода заключается в определении выходных параметров давления воздуха по контурам с помощью контрольных манометров и штатных приборов в кабине (двухстрелочный манометр и блок контрольных ламп тормозной системы). Проверку проводить по клапанам контрольных выводов, установленным во всех контурах пневмопривода, и соединительным головкам питающей и управляющей магистралей.

Клапаны контрольных выводов расположены:

– контура привода рабочих тормозных механизмов передней оси – в нижней секции тормозного крана.

– контура привода рабочих тормозных механизмов задней тележки – на правой тормозной камере заднего моста;

– контура привода стояночной тормозной системы – на левой тормозной камере заднего моста.

Перед проверкой устранить утечку сжатого воздуха из пневмосистемы. В качестве контрольных технологических манометров использовать манометры с пределом измерений 0-980,7 кПа (0-10 кгс/см²) класса точности 1,5. Проверку работоспособности пневматического тормозного привода проводить в следующем порядке:

– заполнить пневмосистему воздухом до срабатывания регулятора давления.

При этом давление во всех контурах тормозного привода должно быть 650-800 кПа (6,5-8,0 кгс/см²).

Контрольные лампы на щитке приборов должны погаснуть при достижении давления в контурах 441,3-539,4 кПа (4,5-5,5 кгс/см²). Одновременно прекращает работу шумовой сигнализатор (зуммер);

– нажать полностью педаль привода рабочей тормозной системы. Давление по двухстрелочному манометру должно резко снизиться не более чем на 49,5 кПа (0,5 кгс/см²). При этом давление в клапане контрольного вывода С должно быть равно показанию верхней шкалы двухстрелочного манометра в кабине.

Давление в клапане контрольного вывода Д должно быть не менее 225,6-264,9 кПа (2,3-2,7 кгс/см²) (для незагруженного автомобиля). Поднять вверх вертикальную тягу привода регулятора 18 тормозных сил на величину статического прогиба подвески 40 мм.

Давление в тормозных камерах должно быть определено по нижней шкале двухстрелочного манометра.

– установить рукоятку привода крана 10 в фиксированное положение “Отторможено”. Давление в клапане контрольного вывода Е должно быть равным давлению в ресивере стояночного контура и находиться в пределах 650-800 кПа (6,5-8,0 кгс/см²),

– установить рукоятку привода крана стояночной тормозной системы в фиксированное положение “Заторможено”. На блоке контрольных ламп должна загораться контрольная лампа стояночной тормозной системы в мигающем режиме. Давление в клапане контрольного вывода Е должно упасть до 0.

– нажать на кран 3 механизма вспомогательной тормозной системы. Шток пневмоцилиндра 5 управления заслонкой должен выдвинуться.

В процессе проверки работоспособности пневматического тормозного привода при снижении давления в контурах до 441,3-539,4 кПа (4,5-5,5 кгс/см²) должен включаться зуммер и должны загораться контрольные лампы соответствующих контуров на щитке приборов.

Отрегулировать положение педали тормоза относительно пола кабины.

Регулировать согласно схеме установки педали на тормозной кран (рис. 6-20).

Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35°±2° и свободный ход педали 10-15 мм.

Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

Рис. 6-20. Схема установки педали на тормозной кран.

1 – установочный болт; 2 – регулировочный болт.

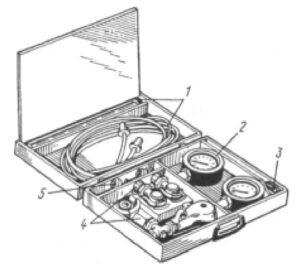

Рис. 6-21. Комплект для проверки параметров пневматического привода.

1 – шланги соединительные; 2 – манометр контрольный; 3 – ключи; 4 – головки соединительные; 5 – клапаны контрольного вывода.

При техническом обслуживании тормозного механизма обратить внимание на расстояние от поверхности накладок до головок заклепок. Если это расстояние менее 0,5 мм, сменить тормозные накладки. Предохранять накладки от попадания на них масла, так как фрикционные свойства промасленных накладок нельзя полностью восстановить очисткой и промывкой. Если требуется заменить одну из накладок левого или правого тормозных механизмов, меняйте все накладки у обоих тормозных механизмов (левого и правого колес).

Перед проверкой параметров пневматического привода тормозной системы:

– затянуть болты крепления компрессора и гайки крепления головки цилиндров компрессора;

– слить конденсат из ресиверов;

– снять механизмы вспомогательной тормозной системы, очистить их внутренние поверхности от нагара, промыть в керосине, продуть сжатым воздухом и установить на место;

– осмотреть трубопроводы, шланги, чехлы тормозных камер и тормозного крана, устранить неисправности.

Проверку проводить в соответствии с перечнем контролируемых параметров, приведенных в протоколе проверки параметров пневматического привода (см. таблицу). Проверку проводить с помощью комплекта (рис. 6-21), включающего в себя: контрольные манометры 2 класса 1,5, соединительные шланги 1, соединительные головки 4, клапаны 5 контрольного вывода, набор штуцеров и уплотнительных шайб, набор 3 наиболее часто применяемых ключей (19×22; 24×27).

Проверка параметров пневматического привода тормозной системы.

| Контролируемый параметр | Место подключения контрольных манометров, см. поз. на рис. 6-2 | Величина | |

| контрольная | фактическая | ||

| Погрешность показаний штатного манометра, кРа (кгс/см²) (%) | 22, 24 | 24,5 (0,25) (5) | – |

| Давление включения СТОП-СИГНАЛА, кПа (кгс/см²) | 26 | 9,81-49 (0,1-0,5) | – |

| Время наполнения привода воздухом (до погасания контрольных ламп) от компрессора при работающем прогретом двигателе с частотой вращения коленчатого вала 2000 мин⁻¹ | – | 8 | – |

| Давление выключения (включения) контрольных ламп, кПа (кгс/см²) | В, 14, 20, 21 | 441,3-539,4 (4,5-5,5) | – |

| Давление выключения регулятора давления, кПа (кгс/см²) | 2 | 686,5-735,5 (7-7,5) | – |

| Давление включения регулятора давления, кРа (кгс/см²) | А, В, 22, 24 | 608-637,5 (6,2-6,5) | – |

| Разница между давлением включения и давлением выключения, кПа (кгс/см²) | – | 49-107,9 (0,5-1,1) | – |

| Падение давления в приводе за 15 мин от номинального, кПа (кгс/см²): | |||

| при выключенных органах управления | В, 14, 20,21 | <49,0 (0,5) | – |

| при включенном органе управления | В, 14, 20,21 | <49,0 (0,5) | – |

| Падение давления в ресиверах за одно торможение, кПа (кгс/см²) | 14, 20, 21 | <49,0 (0,5) | – |

| Давление в соединительных головках, кПа (кгс/см²): | |||

| автомобиль расторможен: | |||

| типа А при рабочем торможении | 25 | 637,5-735,5 (6,5-7,5) | – |

| типа А при стояночном торможении | 25 | 637,5-735,5 (6,5-7,5) | – |

| Давление в задних тормозных камерах, кПа (кгс/см²): | |||

| для порожнего автомобиля | D | >215,8-245,2 (2,2-2,5) | – |

| при имитации груженого автомобиля | D | Не ниже давления в ресивере 21 (рис. 6-2) | – |

В заключение проверить тормозные свойства автомобилей на тормозном стенде типа СТП-3.

Примечание.

- При отсутствии стенда эффективность тормозных систем автомобиля КамАЗ-4308 можно оценить дорожными испытаниями по специальной методике. В этом случае критерием эффективности является тормозной путь и поведение автомобиля КамАЗ-4308 на дороге.

Критерием оценки эффективности тормозной системы является удельная тормозная сила Q, представляющая собой отношение суммарной тормозной силы всех колес к массе автомобиля:

Q=ZT / Р;

где ZT – суммарная тормозная сила всех колес автомобиля; Р – масса автомобиля.

Удельная тормозная сила должна быть не менее 5,49 (0,56) при проверке рабочих тормозных механизмов; 2,75 (0,28) – при проверке запасной тормозной системы.

Кроме того, определить на стенде разность тормозных сил правого и левого колес одной оси. Разность не должна превышать 15% (для приработанных тормозных накладок).

Погрешность показаний штатного двухстрелочного манометра определить сравнением с показаниями контрольных манометров. Контрольные манометры подсоединить вместо резьбовых пробок к ресиверу 21 (рис. 6-2) первого контура и к ресиверу 20 второго контура. Постепенно повышая, а затем, понижая давление в системе, сверить показания штатного и контрольных манометров.

Давление включения СТОП-СИГНАЛА определить при номинальном давлении в системе контрольным манометром, который подсоединить к контрольному выводу Д. Плавно нажимая на тормозную педаль, зафиксировать давление включения и выключения СТОП-СИГНАЛА по загоранию фонарей. Так же определить давление включения и выключения СТОП-СИГНАЛА, плавно приводя в действие ручной тормозной кран.

Давление выключения (включения) контрольных ламп определить для всех контуров пневматического привода. Для этого подсоединить контрольные манометры к ресиверам всех контуров, пустить двигатель и довести давление воздуха в системе до номинального.

Медленно выпуская воздух (например, открыв кран слива конденсата) из ресивера 21 первого контура, зафиксировать на контрольном манометре давление загорания контрольной лампы первого контура. Так же определить давление выключения (включения) контрольных ламп второго, третьего и четвертого контуров пневматического привода.

Давление выключения и давление включения регулятора давления определить по штатному двухстрелочному манометру, погрешность показания которого предварительно проверена. Автомобиль должен быть расторможен, т.е. положение тормозной педали и ручного тормозного крана должно обеспечивать движение автомобиля, потребители сжатого воздуха должны быть выключены.

Пустить двигатель и, повышая давление воздуха в системе, зафиксировать на манометре момент начала выхода воздуха из вывода регулятора давления в атмосферу (давление включения).

Нажать несколько раз тормозную педаль, при этом следить по манометру за снижением давления в системе и зафиксировать момент прекращения выхода воздуха из вывода регулятора давления в атмосферу (давление выключения).

Падение давления в ресиверах за одно торможение определить по контрольным манометрам, подсоединенным вместо резьбовых пробок к ресиверам 20 и 21 или по проверенному штатному манометру.

Заполнить систему воздухом, пустив двигатель, до номинального давления.

Остановить двигатель, полностью нажать тормозную педаль (потребители сжатого воздуха должны быть выключены) и зафиксировать по манометрам падение давления в ресиверах.

Ремонт.

Для повышения безотказности и надежности работы тормозной системы провести один раз в два года принудительную проверку и разбраковку тормозных аппаратов независимо от их технического состояния.

Принудительной разбраковке подлежат: осушитель со встроенным регулятором давления; регулятор тормозных сил; тормозные камеры (мембрана); 4-х контурный защитный клапан; ручной тормозной кран; двухсекционный тормозной кран; клапан ускорительный; кран пневматический.

Принудительно снятые или обнаруженные при контрольной проверке неисправные аппараты должны быть отремонтированы с помощью ремонтных комплектов, проверены на работоспособность и соответствие характеристикам.

Порядок сборки и проверки аппаратов изложен в специальных инструкциях. Их ремонт производится лицами, прошедшими необходимую подготовку.

Полное регулирование тормозного механизма проводить после замены тормозных накладок в следующем порядке:

Примечание.

- Перед регулированием проверьте затяжку подшипников ступиц колес. Тормозные барабаны должны быть холодными.

На автомобилях КамАЗ-4308 предусмотрена установка регулировочных рычагов с автоматической регулировкой зазора в тормозных механизмах между тормозной накладкой и барабаном.

Рис. 6-23. Установка регулятора тормозных сил.

1 – наконечник; 2 – элемент упругий; 3 – правый лонжерон рамы; 4 – кронштейн; 7 – тяга упругого элемента; 11 – гайка; 20 – хомут; 40 – регулятор тормозных сил.

При установке регулятора тормозных сил после замены заднего моста обратить внимание на то, чтобы регулятор 40 (рис. 6-23) и тяга 7, соединяющая рычаг регулятора с упругим элементом, были установлены вертикально, упругий элемент 2 должен быть в горизонтальном положении (нейтральном), а кронштейн 4 изгибом вверх (как показано на рисунке). Длина регулировочного рычага должна соответствовать величине, указанной на рис. 6-23 (100-110 мм).

Установив необходимую длину рычага, затянуть болт крепления рычага на регуляторе. После установки проверьте выходное давление регулятора тормозных сил. Для этого пневмосистему заполните сжатым воздухом до контрольного давления, равного 637,5 кПа (6,5 кгс/см²).

При полностью нажатой педали давление в клапане контрольного вывода Д (рис. 6-2) должно быть 250 (+20) кПа (2,5 (+0,2) кгс/см²) (для порожнего автомобиля).

Если в клапане вывода Е давление отличается от указанного, то приведите его в соответствие изменением длины вертикальной тяги 7 (рис. 6-23), перемещая ее в соединительной муфте.

Проверить стабильность выдаваемого регулятором тормозных сил давления, нажимая неоднократно тормозную педаль, после чего затянуть хомут на соединительной муфте.

Подняв наконечник упругого элемента на величину статического прогиба подвески, равную 40 мм, убедиться, что давление в тормозных камерах задней тележки стало равно контрольному давлению, т.е. 588,4 кПа (6 кгс/см²); если этого не происходит, откорректировать длину регулировочного рычага и тяги 7.

При этом помнить, что тяга 7 должна входить в соединительную муфту регулятора на глубину не менее 45 мм. Окончательно закрепить все соединения.

При снятии тормозной камеры с пружинным энергоаккумулятором:

– установить ручной тормозной кран в положение «стояночный тормоз»;

– вывернуть до упора болт механического растормаживания пружинного энергоаккумулятора, убедиться при этом, что шток тормозной камеры убрался;

– отсоединить проводящие трубопроводы, ослабить крепление тормозной камеры;

– снять тормозную камеру.

Возможные неисправности пневмопривода тормозных механизмов и способы их устранения.

| Причина неисправности | Метод устранения |

| 1. Ресиверы пневмосистемы не заполняются или заполняются медленно (регулятор давления срабатывает) | |

| Повреждение шлангов и трубопроводов | Заменить шланги и трубопроводы |

| Ослабление затяжки мест соединений трубопроводов, шлангов, соединительной и переходной арматуры | Подтянуть места соединений, заменить неисправные детали соединений и уплотнений |

| Ослабление затяжки корпусных деталей аппаратов | Подтянуть крепление корпусных деталей |

| Неисправность аппаратов | Заменить аппарат |

| Нарушение герметичности ресивера | Заменить ресивер |

| 2. Часто срабатывает регулятор давления при заполненных ресиверах пневмосистемы | |

| Утечка сжатого воздуха в магистрали от компрессора до 4-х контурного | Устранить утечку способами, указанными в п. 1 |

| 3. Ресиверы пневмосистемы не заполняются (регулятор давления срабатывает) | |

| Неправильно отрегулирован регулятор давления | Отрегулировать регулятор давления регулировочным винтом, при необходимости заменить регулятор давления |

| Засорены трубопроводы на участке от регулятора давления до 4-х контурного защитного клапана | Осмотреть трубопроводы. При необходимости снять и продуть. Если трубопровод неправильно изогнут (есть излом), заменить его |

| 4. Не заполняются ресиверы I и II контуров | |

| Неисправен 4-х контурный защитный клапан | Заменить неисправный клапан |

| Засорены питающие трубопроводы | Продуть трубопроводы |

| Засорены питающие трубопроводы | Продуть трубопроводы сжатым воздухом. При необходимости заменить |

| 5. Давление в ресиверах I и II контуров выше или ниже нормы при работающем регуляторе давления | |

| Неисправен двухстрелочный манометр | Заменить двухстрелочный манометр |

| Нарушена регулировка регулятора давления | Отрегулировать регулятор давления регулировочным винтом. При необходимости регулятор давления заменить |

| 6. Неэффективное торможение или отсутствие торможения автомобиля КамАЗ-4308 рабочей тормозной системой при полностью нажатой тормозной педали | |

| Значительная утечка сжатого воздуха в магистралях I и II контуров на участке за тормозным краном | Устранить утечку способами, указанными в п. 1 |

| Нарушена регулировка привода тормозного крана | Отрегулировать привод тормозного крана |

| Неправильная установка привода регулятора тормозных сил | Отрегулировать установку привода регулятора тормозных сил или заменить регулятор тормозных сил |

| 7. Неэффективное торможение или отсутствие торможения автомобиля стояночной, тормозной системой при приведенном в действие кране управления стояночной тормозной системой | |

| Неисправны ускорительный клапан, кран управления стояночной тормозной системой, кран аварийного растормаживания | Заменить неисправный тормозной аппарат |

| Засорены трубопроводы или шланги III контура | Очистить трубопроводы и продуть их сжатым воздухом. При необходимости заменить исправными |

| Неисправны пружинные энергоаккумуляторы | Заменить неисправные тормозные камеры с пружинными энергоаккумуляторами |

| Ход штоков тормозных камер превышает установленную величину | Отрегулировать ход штоков |

| 9. При движении автомобиля происходит подтормаживание задней тележки без приведения в действие тормозной педали и крана управления стояночной тормозной системой | |

| Неисправен двухсекционный тормозной кран. Неправильно отрегулирован привод тормозного крана | Заменить кран. Отрегулировать привод тормозного крана |

| Нарушено уплотнение между полостью пружинного энергоаккумулятора и рабочей камерой | Заменить тормозную камеру с пружинным энергоаккумулятором |

| Утечка сжатого воздуха | Устранить утечку способами, указанными в п. 1 |

| Засорение трубопроводов | Трубопроводы снять и продуть сжатым воздухом |

| 10. При нажатии тормозной педали или при включения стояночной тормозной системы фонари сигнала торможения не загораются | |

| Неисправен датчик включения фонарей сигнала торможения аппаратов пневмопривода | Заменить неисправные датчик или аппараты |

| 11. Наличие значительного количества масла в пневмосистеме | |

| Износ поршневых колец компрессора | Заменить компрессор |

Примечание.

- В случае нерастормаживания автомобиля КамАЗ-4308 при отпущенной тормозной педали и выключенных кране стояночной тормозной системы и кране включения вспомогательной тормозной системы причины нерастормаживания и способы их устранения аналогичны перечисленным в п. 7… 9.

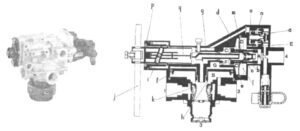

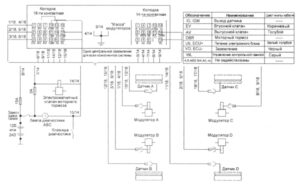

Антиблокировочная система. Пневмопривод шасси оборудован 4-х канальной антиблокировочной системой (АБС) типа 4S/4M (4 датчика /4 модулятора) фирмы “Wabko Westingaus” или фирмы “Knorr-Bremse” (Германия), или фирмы «Экран» (Белоруссия).

Основное назначение системы – автоматическое поддержание оптимального торможения автомобиля КамАЗ-4308 без блокировки (юза) колес независимо от того, на какой дороге происходит торможение – скользкой или сухой.

АБС состоит из датчиков угловой скорости вращения колес, модуляторов тормозного давления, электромагнитного клапана отключения вспомогательной тормозной системы, электронного блока управления, реле, блока предохранителей, соединительных кабелей, диагностической лампы и клавиши диагностики.

Датчики угловой скорости индуктивного типа, установленные в колесах передней оси и заднего моста, состоят из зубчатого ротора напрессованного на ступицу, и датчика, установленного в поворотном кулаке передней оси (рис. 4-4) или на кронштейне заднего моста (рис. 3-29).

Рис. 4-4. Передняя ось с тормозами.

1 – ось передняя; 2 – ступица колеса с диском тормоза, подшипником и манжетой; 3 – тормоз передний; 4 – крышка; 5 – прокладка; 6 – гайка подшипников; 7 – шайба; 8 – подшипник роликовый конический 6-7610 А однорядный; 9, 10, 11 – болт; 12, 13, 14 – шайба пружинная; 15 – скоба; 16 – датчик; 18 – втулка датчика.

Рис. 3-29. Задний мост.

1 – кронштейн датчика; 2 – диск тормозной; 3 – датчик; 4 – клапан предохранительный; 5 – картер главной передачи; 6 – гайка крепления картера главной передачи; 8 – полуось правая; 9 – картер заднего моста; 11 – пробка сливная магнитная; 12 – полуось левая; 13 – опора рессоры; 16 – камера тормозная типа 20/24; 17 – тормозной механизм; 18 – манжета; 19, 20 – конический роликовый подшипник; 21 – шайба замковая; 22 – шайба отгибная; 23 – гайка подшипника; 24 – шпилька крепления полуоси; 25 – шайба пружинная; 26 – гайка; 27 – втулка разжимная крепления полуоси; 28 – прокладка полуоси; 29 – ступица заднего колеса.

При вращении колеса в обмотке датчика наводится переменная ЭДС, создающая переменное напряжение, частота которого пропорциональна частоте вращения колеса. Полученный сигнал по кабелям передается в блок управления. Для нормальной работы датчика зазор между ротором и датчиком не должен превышать 1,3 мм.

Электронный блок управления вместе с кожухом, предназначенным для защиты блока от влаги и механических повреждений, крепится в правом нижнем углу передней панели кабины. Блок служит для обработки сигналов, поступающих с датчиков угловой скорости, выдачи управляющих сигналов на модуляторы, электромагнитный клапан отключения вспомогательной тормозной системы и диагностическую лампу, а также для диагностики элементов системы.

Модуляторы тормозного давления 18 (рис. 6-26), установленные в тормозных магистралях передних и задних колес на каркасе основания шасси перед тормозными камерами, представляют собой электропневматические регулировочные клапаны, обеспечивающие точное, ступенчатое регулирование давления в тормозных камерах в процессе торможения в зависимости от регулирующих сигналов электронного блока управления. Модуляторы выполняют следующие функции:

– повышение давления в тормозных камерах при увеличении угловой скорости;

– поддержание давления в тормозных камерах;

– понижение давления в тормозных камерах при блокировании колес.

Когда АБС не вступает в работу, сжатый воздух свободно проходит через модулятор.

Электромагнитный клапан отключения вспомогательной тормозной системы установлен на второй поперечине и включен в магистраль вспомогательной тормозной системы и при торможении служит для её отключения в случае блокирования колес.

Блок предохранителей, установленный под откидной панелью, служит для защиты электроуправляемых элементов АБС.

Диагностические лампы с символами «ABS», сигнализирующие об исправности (неисправности АБС). Клавиша диагностики АБС, расположенная на панели выключателей в кабине водителя, служит для активизации режима диагностики АБС. Клавиша не фиксированная, т.е. после нажатия ее следует удерживать определенное время в зависимости от требуемого режима.

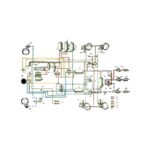

Рис. 6-26. Функциональная схема АБС одиночного автомобиля.

1 – компрессор; 2 – клапан контрольного вывода; 3 – четырехконтурный защитный клапан; 4 – ресивер контура привода тормозов задней тележки; 5 – ресивер контура привода тормозов передних колес; 6 – кран слива конденсата; 7 – датчик падения давления; 8 – кран экстренного растормаживания; 9 – датчик сигнала торможения; 10 – пневматический цилиндр; 11 – манометр; 12 – двухмагистральный клапан; 13 – тормозной кран; 14 – тормозная камера передняя; 15 – тормозной кран обратного действия с ручным управлением; 16 – ускорительный клапан; 17 – тормозные камеры задние; 18 – модулятор тормозного давления АБС; 19 – кран пневматический; 20 – пневматический цилиндр; 21 – датчик частоты вращения колеса; 22 – блок управления АБС (в кабине); 23 – сигнальная лампа АБС; 24 – осушитель с регулятором давления; 25 – ресивер регенерационный; 26 – охладитель; 27 – клапан забора воздуха для накачивания шин; 28 – регулятор тормозных сил.

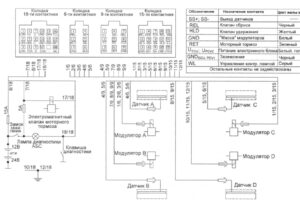

Принципиальные схемы подключения АБС приведены на рисунках 6-27 и 6-28.

Работа системы. При включении питания (при повороте ключа замка включения стартера в положение «приборы») включаются диагностическая сигнальная лампа с символом «ABS» на щитке приборов происходит автоматический тест-контроль электронного блока и электрических цепей датчиков, модуляторов и устройств коммутации.

Рис. 6-27. Принципиальная схема подключения АБС ф. “Wabco”.

Рис. 6-28. Принципиальная схема подключения АБС ф. “Knorr-Bremse”.

При исправной системе лампа с символом «ABS» гаснет при начале движения, когда автобус достигает скорости 5-7 км/ч, если АБС только что подключена, либо после окончания самодиагностики, если система уже использовалась.

При возникновении неисправности в системе или электрических цепях одного из элементов (датчиков, модуляторов и т.д.) или контуров управления загорается диагностическая лампа с символом ABS. При этом, возможно отключение соответствующего контура АБС и тормозная система работает как обычно (без режима АБС).

Система не требует специального обслуживания, кроме контрольной проверки функционирования и проверки установки датчиков АБС при регулировке или замене подшипников в колесных узлах или смене тормозных накладок (если при этом производится снятие ступиц).

Если диагностическая лампа с символом ABS не гаснет при скорости движения выше 7-10 км/ч, либо после устранения неисправности, определённой по мигающему коду (см. таблицу 1 или 2 – Световые коды состояния элементов АБС ф. “Wabco” или ф. “Knorr-Bremse”), следует обратиться на сервисную станцию для устранения неисправности.

Внимание.

- При проведении ремонта и устранении неисправностей необходимо заглушить двигатель и отключить питание системы. Питание системы отключается при повороте ключа замка включения стартера и приборов в положение «выключено» и выключения выключателя «массы».

- Категорически запрещается проводить сварочные работы на шасси (автомобиле) при установленном электронном блоке. В этом случае электронный блок необходимо отключить и снять с автомобиля КамАЗ-4308.

Режимы принудительной диагностики АБС ф. “Wabco” и ф. “Knorr-Bremse”.

Системы имеют встроенную самодиагностику, контроль над собственной работоспособностью системы осуществляют непрерывно. При возникновении неисправности загорается лампа.

Для принудительной проверки работоспособности с целью поиска неисправностей необходимо задействовать режим принудительной диагностики.

Включение электронного блока в режим принудительной диагностики производится путем нажатия и удержания в нажатом состоянии в течение (1-2) с (для АБС ф. “Wabco…”) и (0,5-8) с (для АБС ф. “Knorr-Bremse”) клавиши диагностики АБС, расположенной на панели приборов, при включенном состоянии выключателя «массы» и выключателя стартера и приборов (ротор замка должен быть повёрнут ключом в положение «I»),

При этом, если диагностическая лампа горела до входа в режим диагностики, (что свидетельствует о наличии активных ошибок, т.е. ошибок или неисправностей, присутствующих в момент диагностики), то при нажатии кнопки она гаснет примерно на 1 с, а затем выдается циклически повторяющийся код активной ошибки через каждые (4-4,5) с до устранения данной неисправности.

Световой мигающий код активной ошибки о характере неисправности и неисправном элементе системы состоит из двух информационных блоков, представляющих собой два блока световых вспышек. Длительность каждой вспышки 0,5 с, пауза между вспышками 0,5 с, между блоками – 1,5 с.

Неисправный компонент и характер неисправности определяется по числу вспышек диагностической лампы соответственно в первом и втором блоках, согласно таблицам 6-4а и 6-4б. При отсутствии отказов или неисправностей, выдается световой код 1-1 (по одной вспышке контрольной лампы в каждом информационном блоке). Если в системе присутствуют несколько активных ошибок, то после устранения первой ошибки будет выдаваться световой код второй активной ошибки и т.д. (до устранения всех неисправностей).

После устранения всех активных ошибок необходимо в выключателе стартера и приборов ротор замка повернуть ключом сначала в положение «0», а затем в положение «I».

Если активных ошибок нет, то в режиме диагностики выдаются последовательно (через каждые 4 с) световые коды четырех последних пассивных или «плавающих» ошибок, т.е. ошибок, которые были, но в момент диагностики отсутствуют (или остались не стертыми в памяти блока).

Информация о пассивных ошибках выдается один раз. Для повторного вывода светового кода пассивных ошибок необходимо повторно нажать диагностическую кнопку, как описано выше.

Световые коды состояния элементов АБС ф. “Wabco”.

Таблица 1.

| Световой код | Неисправный элемент | Характер неисправности | Устранение |

| Ра Рб | |||

| 1-1 | Все элементы системы исправны | – | – |

| 2-1 | Модулятор В | Обрыв или замыкание на «массу» | Проверить соединительные кабели, подсоединение к блоку и модулятору. Устранить повреждение. При отсутствии повреждений заменить модулятор |

| 2-2 | Модулятор А | ||

| 2-3 | Модулятор D | ||

| 2-4 | Модулятор С | ||

| 3-1 | Датчик В | Большой воздушный зазор | Отрегулировать зазор между датчиком и ротором. Максимальный зазор – 1,3 мм |

| 3-2 | Датчик А | ||

| 3-3 | Датчик D | ||

| 3-4 | Датчик С | ||

| 4-1 | Датчик В | Короткое замыкание или обрыв | Проверить датчик, подсоединение к блоку и датчику, кабель датчика на наличие обрыва или КЗ. Устранить. Заменить датчик |

| 4-2 | Датчик А | ||

| 4-3 | Датчик D | ||

| 4-4 | Датчик С | ||

| 5-1 | Датчик В | Перемежающийся сигнал | Проверить кабель и уровень сигнала датчика при вращении колес. Проверить целостность ротора |

| 5-2 | Датчик А | ||

| 5-3 | Датчик D | ||

| 5-4 | Датчик С | ||

| 6-1 | Датчик В | Дефект ротора/ датчика | Заменить датчик или ротор |

| 6-2 | Датчик А | ||

| 6-3 | Датчик D | ||

| 6-4 | Датчик С | ||

| 7-1 | Связь с БУ | Ошибка связи | Проверить проводку. Устранить неисправность. Проверить БУ, заменить в случае неисправности |

| 7-3 | Реле вспомогательного тормоза | Короткое замыкание или обрыв | Проверить кабель, реле на наличие обрыва или КЗ. Устранить. Проверить работоспособность реле |

| 7-4 | Диагностическая лампа АБС | То же | Проверить кабель, реле на наличие обрыва или КЗ. Устранить. Проверить работоспособность реле |

| 8-1 | Питание БУ | Пониженное напряжение бортовой сети | Проверить аккумуляторы и предохранители. Обеспечить напряжение 24-28 В |

| 8-2 | Питание БУ | То же | Проверить аккумуляторы и предохранители. Обеспечить напряжение 24-28 В. Проверить реле напряжения автомобиля. В случае необходимости – заменить |

| 8-3 | БУ | Внутренняя ошибка | Заменить БУ |

| 8-4 | БУ | Ошибка конфигурации | Заменить БУ |

| 8-5 | Питание БУ | Ошибка подключения по «массе» | Проверить правильность подключения. Устранить неисправность |

Световые коды состояния элементов АБС ф. ’’Knorr-Bremse”.

Таблица 2.

| – | Мигающий код ошибки | Описание неисправностей | |

| Компонент | Неисправность | ||

| Система АБС | 1 | 1 | Неисправностей нет |

| Датчик частоты вращения колеса | N* | 1 | Воздушный зазор слишком большой |

| 2 | Отсутствие сигнала датчика при торможении | ||

| 3 | Плохое импульсное кольцо, подошел срок обслуживания АБС | ||

| 4 | Нестабильность сигнала датчика | ||

| 5 | Потеря сигнала датчика | ||

| 6 | Короткое замыкание на «массу» или батарею. Обрыв провода | ||

| Модулятор тормозного давления | К* | 1 | Короткое замыкание катушки сброса на батарею |

| 2 | Короткое замыкание катушки сброса на «массу» | ||

| 3 | Обрыв провода питания катушки сброса | ||

| 4 | Обрыв провода «массы» | ||

| 5 | Короткое замыкание катушки удержания на батарею | ||

| 6 | Короткое замыкание катушки удержания на «массу» | ||

| 7 | Обрыв провода питания катушки удержания | ||

| 8 | Ошибка конфигурации клапана | ||

| Контакты подключения заземления диагоналей | 10 | 10 | Замыкание диагонали 1 на батарею |

| 11 | Замыкание диагонали 1 на «массу» | ||

| 12 | Все модуляторы короткозамкнуты на «массу» | ||

| Электронный блок управления | 15 | 1-11 | БУ дефектный. Внутренняя ошибка электронного блока |

| Электромагнитный клапан отключения моторного тормоза | 17 | 1 | Замыкание катушки на батарею. Обрыв провода |

| 2 | Замыкание катушки на «массу» | ||

| Электропитание | 16 | 1 | Высокое напряжение в диагонали 1 |

| 2 | Низкое напряжение в диагонали 1 | ||

| 3 | Обрыв провода диагонали 1 | ||

| 4 | Обрыв провода на контакте GNDpcvi или большая разность напряжений с GNDecu | ||

| 9 | Высокое напряжение на контакте Uecu | ||

| 10 | Низкое напряжение на контакте Uecu | ||

| Специальные ошибки | 16 | 5 | Большое различие между размерами передних и задних шин |

| 10 | Дефект аварийной лампы | ||

| 12 | Проблема памяти параметров датчиков | ||

| 13 | Перепутаны датчики передней оси и заднего моста | ||

| Примечания:

1) N*: 1 (2) – левый (правый) датчики частоты вращения передней оси; 3 (4) – левый (правый) датчики частоты вращения ведущего моста. 2) К*: 1 (2) – левый (правый) модуляторы тормозного давления передней оси; 3 (4) – левый (правый) модуляторы тормозного давления ведущего моста. |

|||

Системные режимы контроля АБС ф. “Wabco” и ф. “Knorr-Bremse”. В системном режиме может быть определена конфигурация системы, стерты четыре последние (пассивные) ошибки из памяти электронного блока и произведена переконфигурация системы.

Для активизации системного режима контроля АБС ф. “Wabco…” необходимо нажать на клавишу диагностики на панели приборов и удерживать его во включенном состоянии от 3,0 до 6,3 с. При активизации системного режима происходит автоматическое стирание всех пассивных ошибок, если они были в памяти блока. Признаком этого будет восемь быстрых (длительностью 0,1 с) миганий диагностической лампы. Если имеются активные ошибки, то указанных миганий не последует, и будет выдаваться сразу код конфигурации.

Световой код конфигурации выдается после активизации системного режима (на автомобилях КАМАЗ 4308 установлена система типа 4S/4M 4 датчика/4 модулятора), число вспышек лампы должно быть равным двум (две световые вспышки длительностью 0,5 с с паузой 1,5 с). Код конфигурации повторяется через каждые 4 с. Для выхода из системного режима необходимо выключить и повторно включить замок включения стартера и приборов в положение «приборы» или нажать диагностическую кнопку на время, от 6,3 до 15с. При этом вывод световых кодов на диагностическую лампу прекращается.

Если стирание кода неисправности затруднено (после многократного повторения операций стирания сохраняется один и тот же код), необходимо еще раз убедиться в устранении соответствующей неисправности и повторить операции до получения кода 1-1.

Для полного стирания из памяти электронного блока АБС ф. “Knorr-Bremse” кодов пассивных ошибок, необходимо при включении замка стартера в положение «I», удерживать клавишу диагностики АБС в нажатом состоянии.

Клавиша диагностики должна быть нажата в течение не менее 0,5 с и после поворота ротора замка стартера в положение «I». После этого зажигание должно оставаться включенным не менее 5 с! После стирания памяти ошибок необходимо выключить и снова включить зажигание.

Для определения кода конфигурации данной системы необходимо при включенном в положение «I» замке стартера дважды нажать клавишу диагностики. Длительность каждого нажатия должна быть в пределах (0,5-8) с., временной интервал между нажатиями – не более одной секунды.