Диагностика. Двигатель ЯМЗ-651 – руководство по ремонту.

7. Диагностика двигателя ЯМЗ-651.

7.1. Общие положения.

Диагностирование – это совокупность методов и средств для определения основных показателей технического состояния силового агрегата и его составных частей без разборки или при частичной разборке.

В задачу диагностирования входят:

– проверка исправности и работоспособности изделия в целом и его частей;

– проверка качества функционирования механизмов и систем;

– поиск дефектов, нарушивших исправность или работоспособность изделия;

– установление потребности в ремонте изделия;

– установление исходных данных для определения остаточного ресурса изделия и его составных частей.

Диагностирование позволяет:

– правильно определить техническое состояние и ликвидировать при ТО ненужные разборки отдельных частей и механизмов изделия, а в результате снизить скорость изнашивания деталей, число отказов и время простоя машин по техническим неисправностям;

– точно установить вид и объём ремонта, снизить трудоёмкость текущего ремонта за счет сокращения разборочно-сборочных и ремонтных работ;

– полнее использовать ресурсы отдельных частей и изделия в целом, а следовательно, сократить расход запасных частей и общие затраты на ремонт.

Определение технического состояния двигателя начинают с анализа информации работника, эксплуатирующего технику. Об общем состоянии двигателя можно судить по внешним проявлениям его работы: двигатель не запускается; двигатель не развивает мощности; двигатель работает неравномерно; двигатель внезапно останавливается; двигатель идет в разнос; стук двигателя; повышенная дымность выпуска; снижение давления в масляной магистрали; повышенный расход масла, топлива; повышенная вибрация; повышенная температура жидкости в системе охлаждения; попадание масла в систему охлаждения; попадание воды в систему смазки; разжижение масла топливом; течь, подтекания масла, топлива, охлаждающей жидкости и др. Однако действительное состояние двигателя может быть выявлено только при диагностировании.

Исправность системы смазки оценивают по давлению масла. Давление масла на прогретом двигателе в магистрали блока на номинальных оборотах коленвала – 400 – 660 кПа и при минимальных оборотах не менее 80 кПа. Пониженное давление масла указывает на загрязненность фильтров, негерметичность маслопроводов, разжижение масла топливом и др. Неисправность манометра устанавливают по разности показаний эталонного и рабочего манометра, если превышение более 0,02 МПа, то необходимо заменить манометр. Замеры производят в гл. масляной магистрали, на ЖМТ и корпусе масляного фильтра, в месте установки датчика давления масла.

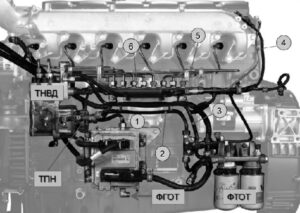

Исправность топливной системы проверяют по давлению в системе до топливного фильтра и после на номинальном скоростном режиме работы двигателя и на минимальных оборотах холостого хода прогретого двигателя 700 мин⁻¹ (см Рис. 146). Неисправность форсунки определяется методом поочередного отключения, путем установки заглушки на штуцер рампы, соответствующий проверяемой форсунке, проверки объема слива топлива обратки из всех остальных форсунок. Норма слива из 6 форсунок за 1 минуту – 80 см³.

Рис. 146. Параметры давления топлива в контурах.

1 – Давление топлива в контуре н/д между ЭВУ (ФГОТ) и ТНВД (ТПН) при работе двигателя на х/ходу 70-80 кРа.

2 – Давление топлива в контуре н/д между ТНВД и ФТОТ при работе двигателя на х/ходу 700-750 кРа.

3 – Давление топлива в контуре н/д между ФТОТ и ТНВД при работе двигателя на х/ходу – 500-550 кРа.

4 – Давление топлива обратки из дренажного канала головки цилиндров 100-120кРа.

5 – Давление топлива в контуре в/д при работе двигателя на номинальном режиме – 140 МРа, допустимое -180 МРа.

6 – Давление топлива в топливной рампе при работе двигателя на х/ходу – 55 МРа, допустимое – 75 МРа.

При большом расходе топлива обратки вероятными причинами неисправности форсунки является:

– негерметичность конусного соединения бокового штуцера с форсункой;

– закоксованы отверстия распылителей из-за износа поршневых колец, повышения давления картерных газов и как следствие заброс а масла из ТКР (подсос в компрессорный контур в сочетании с затрудненным сливом из ТКР) в камеру сгорания через интеркуллер;

– управляющий плунжер форсунки завис в корпусе из-за наличия загрязнения топлива или несоответствия топлива;

– износ седла и клапана форсунки, потеря жесткости пружины клапана.

При малом расходе:

– форсунка «льет», то есть имеет место струйное истечение топлива из отверстий распылителя;

– обрыв провода подключения к форсунке, недостаточная сила тока на управление клапаном.

Данная диагностика имеет ряд достоинств:

– оценка неисправности форсунки без применения диагностического модуля;

– позволяет установить качество установки бокового штуцера на форсунку, неисправность форсунки, неисправность жгута форсунки, неисправность перепускного предохранительного клапана рампы.

Ресурс двигателя в большей степени ограничивается износом основных деталей цилиндро-поршневой группы и кривошипно-шатунного механизма и предельные зазоры в их сопряжениях служат основанием для постановки двигателя на ремонт. Своевременная оценка технического состояния ЦПГ и подшипников коленвала позволяет установить остаточный ресурс деталей и прогнозировать сроки возможной эксплуатации. Диагностирование ЦПГ и КШМ проводят при появлении внешних признаков износа деталей: стуки, падение давления масла в главной магистрали, снижение мощности, повышения расхода топлива и масла.

Техническое состояние ЦПГ проверяют по угару картерного масла; по количеству газов, прорывающихся в картер; по компрессии и утечкам воздуха, вводимого в цилиндр; на прослушивание.

Расход масла на угар не должен превышать 0,1 % от расхода топлива. Повышенный расход масла указывает на большой износ поршневых колец.

Количество газов, прорывающихся в картер, определяют индикатором расхода газов на работающем двигателе.

Измерение компрессии и утечки воздуха в цилиндрах определяют в конце такта сжатия с помощью компрессометра, установленного вместо форсунки. При компрессии менее 3 МПа на цилиндр и разности её показаний по цилиндрам менее 0,2 МПа указывает на предельный износ или неисправность деталей ЦПГ (поломка, залегание колец).

7.2. Самодиагностика ЭСУ.

Электронная система управления двигателем обеспечивает самодиагностику работы блока управления, датчиков и некоторых других устройств транспортного средства. При обнаружении отклонении в работе двигателя в кабине транспортного средства загорается диагностическая лампа.

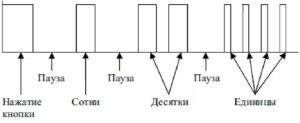

При загорании диагностической лампы, необходимо нажать и удерживать диагностическую клавишу более 2 секунд. После отпускания клавиши диагностическая лампа «промигает» блинк-код неисправности двигателя в виде серии вспышек (см. пример блинк-кода 1-2-4 на рисунке).

При следующем нажатии на диагностическую клавишу будет «мигать» блинк-код следующей неисправности. Таким образом выводятся все неисправности, хранящиеся в электронном блоке. После вывода последней запомненной неисправности блок начинает вновь выводить первую неисправность.

7.3. Диагностика с помощью диагностического модуля KTS.

Для диагностирования двигателя ЯМЗ-651 необходимо диагностическое оборудование фирмы BOSCH семейства KTS (KTS 530/540/570), представленное на Рис. 146.

Рис. 147. Диагностическое оборудование KTS пятой серии.

В сочетании с персональным компьютером модули KTS 5-й серии образуют универсальный системный тестер (сканер), работающий с любыми электронными системами управления автомобиля (системой управления двигателем, АКПП, АБС, подушкой безопасности и т.д.). Широчайший перечень марок и моделей автомобилей (не только с двигателями ЯМЗ-650), с которыми работает прибор, определяется программным продуктом ESI[tronic], обеспечивающим его работу.

Модуль непосредственно подключается к диагностическому разъему автомобиля с помощью кабеля-адаптера. Блок управления распознается автоматически и производится считывание действительных значений, памяти ошибок и других специфических данных.

KTS 530 оснащается мультиметром для измерения напряжения, сопротивления и силы тока, а также оборудован встроенным сменным ISO-CAN-адаптером для автоматической перепиновки диагностической колодки и 4-полюсным OBD-адаптером.

Модуль KTS 540 аналогичен прибору KTS 530, но может обмениваться данными с компьютером не только через USB-кабель, но и посредством радиоканала Bluetooth.

KTS 570, обладающий всеми преимуществами модуля KTS 540, оборудован усовершенствованными двухканальными мультиметром и осциллографом.

| Функция | KTS 530 | KTS 540 | KTS 570 |

| Диагностика блоков управления | × | × | × |

| 1-канальный мультиметр | × | × | × |

| 2-канальный мультиметр | – | – | × |

| 2-канальный осциллограф | – | – | × |

| 2-канальный диагностический осциллограф | – | – | × |

| Радиосвязь Bluetooth | – | × | × |

| Соединение USB | × | × | × |

Функции приборов и технические данные:

1. Чтение и стирание памяти ошибок бортовой системы диагностики.

2. Вывод текущих параметров системы управления в реальном времени в цифровом и графическом виде.

3. Управление исполнительными механизмами.

4. Отображение положения разъемов и распределения контактов в них.

5. Сброс и установка сервисных сообщений.

6. Контроль масла.

7. Деблокирование иммобилайзера.

8. Вариантное кодирование.

9. Базисные настройки.

10. Параметры адаптации.

11. Функциональные тесты.

12. Проверка ESP.

13. Инициализация угла поворота колес.

14. Мультиметр.

15. Осциллограф.

16. Прочие функции (вентиляция соленоидов ABS, статический тест, чтение VIN и др.).

Краткие технические данные.

| Поддерживаемые протоколы обмена данными | ISO 9141-2 K/L lines; Blink-code; SAE-J1850 DLC (GM…); SAE-J1850 SPC (Ford); CAN ISO 11898 ISO 15765-4 (OBD); CAN Single Wire, High Speed-, Middle Speed-, Low Speed CAN |

| Мультиметр | |

| Напряжение | 200 мВ – 200 В |

| Сопротивление | 100 Ом – 1 МОм |

| Ток | 2 мА – 1000 А |

| Осциллограф (только для KTS 570) | |

| Диапазон измерений | 0-200 В |

| Диапазон частот | До 5 МГц |

| Общие характеристики | |

| Рабочее напряжение | 7-30 В постоянного напряжения |

| Мощность, потребляемая от аккумуляторной батареи транспортного средства или от источники питания | примерно 6 Вт |

| Габариты (ДxШxВ) | 170x120x40 мм |

| Масса (без соединительных проводов) | 325 г |

| Рабочая температура | 0-40 °C |

| Относительная влажность воздуха | 90% (при 2 °C) |

Требования к компьютеру.

– Процессор Pentium IV / 1,5 ГГц и выше.

– RAM не менее 256 Мб.

– HDD не менее 40 Гб.

– DVD-дисковод.

– Интерфейсы: 1 параллельный, 2 последовательных, 2 USB порта.

Для повышения удобства работы приборы KTS можно дооснастить специализированными кабель-адаптерами и прочими дополнительными принадлежностями.

Комплектация.

| Обозначение | Номер для заказа | KTS 530 | KTS 540 | KTS 570 |

| Источник питания (15 В / 1 A) | 1 687 022 889 | 1 | 1 | 1 |

| Кабель для подключения к сети | 1 684 461 106 | 1 | 1 | 1 |

| Кабель с адаптером OBD 1,5 м | 1 684 465 555 | – | 1 | 1 |

| Кабель с адаптером OBD 3 м | 1 684 465 557 | 1 | – | – |

| Адаптер UNI4 | 1 684 463 539 | 1 | 1 | 1 |

| Измерительный провод двойной (красный, черный) 3 м | 1 684 463 214 | – | 1 | 1 |

| Измерительный провод двойной (синий, желтый) 3 м | 1 684 463 550 | – | 1 | 1 |

| Измерительный провод синий | 1 684 430 066 | 1 | 1 | – |

| Измерительный провод желтый | 1 684 430 067 | 1 | 1 | – |

| Провод заземления черного цвета | 1 684 430 068 | 1 | 1 | 1 |

| Измерительный щуп красного цвета | 1 684 485 035 | 1 | 1 | 2 |

| Соединительная клемма черного цвета | 1 684 480 022 | 1 | 1 | 1 |

| Соединительный провод USB 3 м | 1 684 465 562 | 1 | 1 | 1 |

| USB-адаптер Bluetooth | 1 687 023 382 | – | 1 | 1 |

| Чемодан | 1 685 438 019 | 1 | 1 | 1 |

| Крепежный кронштейн | 1 681 398 030 | 1 | 1 | 1 |

| Инструкция по эксплуатации | – | 1 | 1 | 1 |

| DVD-ROM ESI[tronic] | – | 1 | 1 | 1 |

| Крепежные винты | – | 5 | 5 | 5 |

7.5. Диагностика с помощью диагностического тестера АСКАН-10.

Для диагностирования двигателя ЯМЗ-651 также возможно применение диагностирования тестера АСКАН-10.

Диагностический тестер АСКАН-10.

Диагностический тестер АСКАН-10 предназначен для диагностики систем управления рабочим процессом двигателя транспортного средства с напряжением бортовой сети 12 или 24 В.

Тестер позволяет:

– диагностировать различные системы управления;

– считывать параметры блока управления как в виде выходных сигналов датчиков, так и в нормализованном виде;

– выводить на дисплей графики параметров в реальном масштабе времени;

– записывать в память тестера параметры блока управления с дискретностью 0,2 секунды с последующим отображением их в цифровом и графическом виде;

– считывать коды неисправностей из блока управления, как существующие в настоящий момент, так и занесенные в память;

– стирать из памяти блока управления коды неисправностей;

– считывать содержащуюся в памяти блока управления информацию о комплектации системы управления и идентификационную информацию об автомобиле и блоке управления;

– управлять исполнительными механизмами.

Основные технические данные и характеристики тестера АСКАН-10:

– Напряжение бортовой сети 12 или 24 В;

– Поддерживаемые протоколы обмена физического уровня – ISO 9141. ISO 14230, RS232, SAE J1850, CAN 2.0, USB 1.1;

– Объем памяти для хранения модулей – 4 MB;

– Количество размещаемых в памяти тестера модулей – до 100;

– Рабочая температура – от минус 10 до плюс 40 град С.