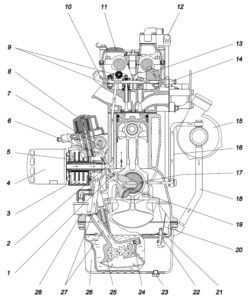

Конструкция. Дизельный двигатель модели ЗМЗ-5143.10 – руководство по эксплуатации, техническому обслуживанию и ремонту.

4. Конструкция двигателя.

Перейти к:

4.1 Кривошипно-шатунный механизм.

4.2 Газораспределительный механизм.

4.4 Система вентиляции картера.

4.7 Система впуска воздуха и выпуска отработавших газов.

4.8 Система рециркуляции отработавших газов (СРОГ).

4.1 Кривошипно-шатунный механизм.

Блок цилиндров – отлит из серого чугуна и выполнен в виде моноблока с картерной частью, опущенной ниже оси коленчатого вала. Между цилиндрами имеются протоки для охлаждающей жидкости.

В нижней части блока расположены пять опор коренных подшипников.

Крышки коренных подшипников, изготавливаемые из высокопрочного чугуна, обрабатываются в сборе с блоком цилиндров и, поэтому, они не взаимозаменяемы. В картерной части блока цилиндров устанавливаются форсунки для охлаждения поршней маслом.

На нижних поверхностях 1, 2 и 4-ой крышек выбиты их номера для правильной установки. На нижней поверхности третьей коренной крышки выполнено резьбовое отверстие, служащее для крепления держателя масляного насоса. При установке крышек замочные пазы под вкладыши в блоке цилиндров и в крышках следует располагать с одной стороны.

Головка цилиндров – отлита из алюминиевого сплава. Головка цилиндров имеет два впускных и два выпускных клапана на каждый цилиндр. В верхней части головки цилиндров располагаются два распределительных вала. Крышки опор распределительных валов обрабатываются в сборе с головкой и, поэтому, они не взаимозаменяемы. Для правильной установки на 2, 3, 4-ой крышках выбиты их номера.

В головке цилиндров также располагаются детали газораспределительного механизма, топливные форсунки, свечи накаливания, часть камер сгорания, впускные и выпускные каналы, рубашка охлаждения и каналы системы смазки.

Между головкой цилиндров и блоком цилиндров установлена стальная, трехслойная прокладка, имеющая высокую уплотняющую способность и термическую стойкость. В передней части головка цилиндров имеет отверстия крепления крышки цепи.

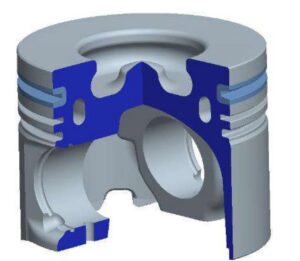

Поршень (рис. 8) – отлит из специального алюминиевого сплава. В головке поршня выполнены камера сгорания и канал охлаждения.

Юбка поршня имеет бочкообразный вертикальный профиль и в поперечном сечении форму овала. Направление наименьшего диаметра овала совпадает с направлением оси поршневого пальца. Наибольший диаметр юбки поршня располагается на расстоянии 14 мм от нижней кромки поршня.

Юбка имеет специальный микрорельеф для удержания смазки и антифрикционное графитовое покрытие для снижения потерь на трение. На нижней кромке юбки выполнена выемка, которая обеспечивает безопасное расхождение поршня с трубкой форсунки охлаждения.

В головке поршня выполнены три канавки под поршневые кольца: в двух верхних установлены компрессионные кольца, в нижней – маслосъемное. Канавка под верхнее компрессионное кольцо выполнена в упрочняющей вставке из нирезистового чугуна. Ось отверстия под поршневой палец смещена на 0,5 мм от диаметральной плоскости поршня в сторону расположения впускных клапанов.

Поршни по диаметру юбки делятся на 3 размерные группы. По диаметру отверстия под поршневой палец и массе поршни на размерные (весовые) группы не делятся. Маркировка размерных групп и стрелка ориентации поршня выбиваются на днище.

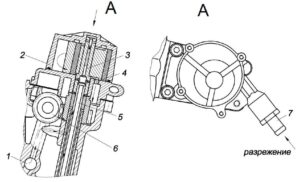

Рис. 8. Поршень.

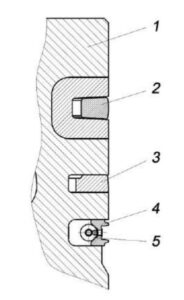

Поршневые кольца (рис. 9) устанавливаются по три на каждом поршне: два компрессионных и одно маслосъемное.

Верхнее компрессионное кольцо 2 стальное и имеет равносторонний трапецеидальный профиль и износостойкое антифрикционное покрытие наружной рабочей поверхности кольца.

Нижнее компрессионное кольцо 3 изготовлено из чугуна, имеет коническую наружную рабочую поверхность с износостойким антифрикционным покрытием.

Маслосъемное кольцо 4 изготовлено из стали, коробчатого типа, с пружинным расширителем 5, с износостойким антифрикционным покрытием рабочих поясков поверхности, обращенной к зеркалу цилиндра.

Нижние компрессионные кольца в соответствующие канавки устанавливаются маркировкой «R» вверх. Замки компрессионных колец разводят в противоположные стороны, замок маслосъёмного перпендикулярно линии, соединяющей стыки компрессионных.

Рис. 9. Поршневые кольца.

1 – поршень; 2 – верхнее компрессионное кольцо; 3 – нижнее компрессионное кольцо; 4 – маслосъемное кольцо; 5 – пружинный расширитель.

Поршневой палец – трубчатого сечения, плавающего типа, при работе двигателя свободно вращается в бобышках поршня и втулке шатуна. Осевое перемещение пальца ограничивается стопорными кольцами, установленными в канавках бобышек поршня. Палец изготовлен из стали, для увеличения твердости и износостойкости наружная поверхность пальца подвергнута цементации. Поршневые пальцы по наружному диаметру на размерные группы не делятся.

Шатун – стальной, кованый. Крышка шатуна из того же материала, что и шатун обрабатывается в сборе с шатуном и, поэтому, переставлять крышки с одного шатуна на другой нельзя. Крышка шатуна крепится стальными, имеющими центрирующие пояски болтами, которые вворачиваются в шатун. В поршневую головку шатуна запрессована сталебронзовая втулка, имеющая канавки для подвода смазки к сопряжению палец-втулка.

В зависимости от массы шатуны делятся на 2 группы и маркируются краской на крышке шатуна. По диаметру отверстия втулки под палец шатуны на размерные группы не делятся.

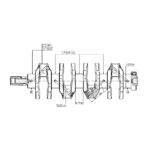

Коленчатый вал – стальной, кованый, пятиопорный, имеет для разгрузки опор восемь противовесов. Износостойкость коренных, шатунных шеек и поверхности заднего фланца, контактирующей с рабочей кромкой сальника, обеспечивается газовым азотированием.

Направление вращения коленчатого вала – правое (при направлении взгляда со стороны шкива-демпфера). Вал подвергнут динамической балансировке.

В коренных (кроме средней) и шатунных шейках просверлены сквозные отверстия, которые соединяются косыми сверлениями 21 (рис. 11), проходящими сквозь шейки и щеки вала. Данные каналы служат для подачи масла к шатунным подшипникам. В месте выхода сверлений в щеках находятся специальные грязеулавливающие полости 20, закрытые резьбовыми пробками 19. В процессе вращения коленчатого вала грязь и продукты износа, находящиеся в масле, отделяются за счет действия центробежной силы инерции и накапливаются в этих полостях. Происходит дополнительная, помимо фильтра, очистка масла.

Вкладыши коренных подшипников коленчатого вала сталеалюминевые.

Верхние вкладыши коренных подшипников имеют канавку и отверстие для подачи масла, нижние – без канавок.

Верхние и нижние вкладыши шатунных подшипников одинаковые, сталеалюминевые, без канавок и отверстий.

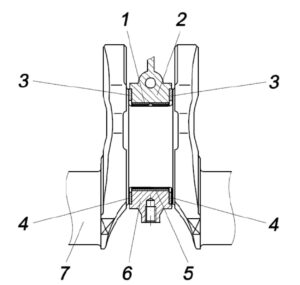

Осевое перемещение коленчатого вала ограничивается упорными полушайбами 3 и 4 (рис.10), расположенными по обе стороны средней (третьей) коренной опоры в проточках крышки 6 и блока цилиндров 2. Полушайбы антифрикционным слоем с пазами обращены к щекам коленчатого вала 7. Нижние полушайбы удерживаются от вращения за счет выступов, входящих в пазы на торцах крышки коренного подшипника 1.

Рис. 10. Средний коренной подшипник коленчатого вала.

1 – верхний вкладыш коренного подшипника; 2 – блок цилиндров; 3 – верхняя полушайба упорного подшипника; 4 – нижняя полушайба упорного подшипника; 5 – нижний вкладыш коренного подшипника; 6 – крышка среднего коренного подшипника; 7 – коленчатый вал.

Нижние полушайбы упорного подшипника сталеалюминевые. Верхние полушайбы упорного подшипника выполнены полностью из алюминиевого сплава.

Могут устанавливаться полиамидные полушайбы переднего упорного подшипника.

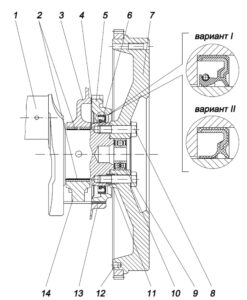

На переднем конце коленчатого вала (рис. 11) установлены на сегментной шпонке 14 ведущая звездочка 8 первой ступени привода распределительных валов, втулка 16 и шкив-демпфер на призматической шпонке 18, закрепленные стяжным болтом 1.

Наружная поверхность стальной втулки 16, контактирующая с рабочей кромкой манжеты, для увеличения износостойкости закалена токами высокой частоты.

Рис. 11. Передний конец коленчатого вала.

1 – стяжной болт; 2 – зубчатый шкив коленчатого вала; 3 – поликлиновой шкив коленчатого вала; 4 – ротор датчика; 5 – диск демпфера; 6 – крышка цепи; 7 – передний сальник; 8 – звездочка привода; 9 – блок цилиндров; 10 – верхний коренной вкладыш; 11 – коленчатый вал; 12 – нижний коренной вкладыш; 13 – крышка коренного подшипника; 14 – сегментная шпонка; 15 – уплотнительное кольцо; 16 – втулка; 17 – установочный штифт ротора датчика; 18 – призматическая шпонка; 19 – пробка; 20 – полость грязеуловителя; 21 – канал подачи масла в шатунную шейку.

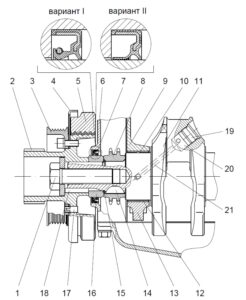

Герметичность переднего конца коленчатого вала обеспечивается с помощью установленного в крышке цепи 6 переднего сальника 7 и установленным между звездочкой и втулкой резиновым кольцом 15 круглого сечения. Могут применяться передние сальники двух типов: с рабочей кромкой, охватываемой пружиной (вариант I), и без пружины, с конической рабочей кромкой, имеющей винтовую насечку (вариант II).

Шкив-демпфер коленчатого вала состоит из двух шкивов: зубчатого 2, служащего для привода ТНВД, и поликлинового 3, служащего для привода водяного насоса и генератора, а также ротора 4 датчика положения коленчатого вала и диска демпфера 5.

Диск демпфера привулканизирован к шкиву 2. Демпфер служит для гашения крутильных колебаний коленчатого вала, благодаря чему обеспечивается равномерность работы ТНВД, уменьшается шум и облегчаются условия работы цепного привода распределительных валов.

Ротор имеет 4 равномерно расположенных паза, которые служат для подачи импульсов при вращении коленчатого вала датчику положения коленчатого вала, с помощью которых микропроцессорный блок управления определяет частоту вращения коленчатого вала.

На диске ротора выбита метка, по совпадению которой со штифтом крышки цепи предварительно определяется нахождение поршня первого цилиндра в верхней мертвой точке (ВМТ).

Шкив-демпфер подвергнут статической балансировке.

На центрирующий буртик заднего конца коленчатого вала и втулку 11 (рис. 12), запрессованную в задний фланец коленчатого вала, установлен маховик 7 с ободом, прикрепленный к фланцу с помощью восьми самостопорящихся болтов 8 через термоупрочненную шайбу 10. Термоупрочненная шайба служит для увеличения надежности соединения. В отверстии маховика установлен подшипник 9 первичного вала коробки передач.

Герметичность заднего конца коленчатого вала обеспечивается задним сальником 6, установленным в сальникодержателе 5. Центрирование заднего сальника относительно коленчатого вала достигается благодаря выступам сальникодержателя. Могут устанавливаться задние сальники двух типов: с рабочей кромкой, охватываемой пружиной (вариант I), и без пружины, с конической рабочей кромкой, имеющей винтовую насечку (вариант II).

Рис. 12. Задний конец коленчатого вала.

1 – коленчатый вал; 2 – вкладыши коренного подшипника; 3 – блок цилиндров; 4 – прокладка сальникодержателя; 5 – сальникодержатель; 6 – задний сальник; 7 – маховик с ободом; 8 – болт маховика; 9 – подшипник первичного вала КПП; 10 – шайба болтов маховика; 11 – установочная втулка; 12 – отверстие для установки ВМТ; 13 – масляный картер; 14 – крышка коренного подшипника.

Маховик с ободом – имеет напрессованный стальной, упрочненный закалкой токами высокой частоты, зубчатый обод. Маховик отлит из серого чугуна. Маховик с ободом подвергается статической балансировке отдельно от коленчатого вала.

На торце маховика, обращенном к блоку цилиндров, имеется отверстие 12 для входа установочного штифта, обеспечивающего точное положение первого кривошипа коленчатого вала и поршня первого цилиндра в ВМТ.

4.2 Газораспределительный механизм.

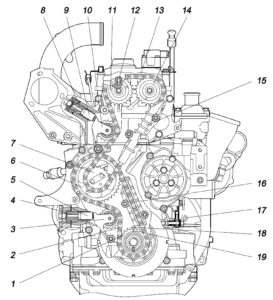

Привод распределительных валов (рис. 13) – цепной, двухступенчатый.

Привод включает в себя: звездочку 1 коленчатого вала (23 зуба), ведомую 6 (38 зубьев) и ведущую 7 (19 зубьев) звездочки промежуточного вала, звездочки 11 и 14 распределительных валов (23 зуба), две цепи 2 и 13 (72 звена – нижняя и 82 звена – верхняя), гидронатяжители 5 и 9, рычаги натяжных устройств 3 и 10 со звездочками, успокоители цепей 15 и 16.

Цепи привода втулочные, двухрядные, с шагом 9,525 мм. Диаметр втулок цепей 6,35 мм.

Натяжение цепи каждой ступени осуществляется гидронатяжителями, размещенными: нижней цепи – в крышке цепи, верхней цепи – в головке цилиндров, и закрытыми крышками.

Ведущая звездочка промежуточного вала – стальная, для увеличения твердости и износостойкости углеродоазотирована. Звездочки коленчатого вала, распределительных валов и ведомая промежуточного вала изготовлены из высокопрочного чугуна.

Рычаги натяжения цепи 3,10 установлены на консольных осях, ввернутых: нижняя – в передний торец блока цилиндров, верхняя – в опору, закрепленную на переднем торце блока цилиндров.

Рабочие ветви цепей проходят через успокоители 15 и 16, изготовленные из полимерного материала и закрепленные двумя болтами каждый: нижний – на переднем торце блока цилиндров, средний – на переднем торце головки цилиндров.

Привод обеспечивает частоту вращения распределительных валов в два раза меньше частоты вращения коленчатого вала.

Правильная сборка и точная установка привода обеспечивается с помощью штифтов, устанавливаемых – в отверстие маховика через отверстие 17 блока цилиндров при положении поршня первого цилиндра в ВМТ и в отверстия в передних опорных шейках распределительных валов.

Положение поршня первого цилиндра в ВМТ при снятой крышке цепи можно определить по совпадению меток 19 на звездочке коленчатого вала и 18 на блоке цилиндров.

Внимание!

- Все звездочки привода с цепями, имеющих диаметр втулок 6,35 мм (двигатели экологического класса 3), включая звездочки рычагов натяжных устройств, а также успокоители цепей невзаимозаменяемы со звездочками и успокоителями привода с цепями, имеющими диаметр втулок 5,05 мм (двигатели экологического класса 2).

Рис. 13. Привод распределительных валов.

1 – звездочка коленчатого вала; 2 – нижняя цепь; 3, 10 – рычаг натяжного устройства со звездочкой; 4, 8 – адаптер; 5, 9 – гидронатяжитель; 6 – ведомая звездочка промежуточного вала; 7 – ведущая звездочка промежуточного вала; 11 – звездочка впускного распределительного вала; 12 – отверстие под установочный штифт; 13 – верхняя цепь; 14 – звездочка выпускного распределительного вала; 15 – успокоитель цепи средний; 16 – успокоитель цепи нижний; 17 – отверстие под установочный штифт коленчатого вала; 18 – метка ВМТ на блоке цилиндров; 19 – метка ВМТ на звездочке коленчатого вала.

Распределительные валы – изготовлены из низкоуглеродистой легированной стали, подвергнуты закалке и цементации для увеличения износостойкости рабочих поверхностей.

Двигатель имеет два распределительных вала: для привода впускных и выпускных клапанов. Кулачки впускного и выпускного распределительных валов имеют разный профиль. Для отличия валов на их задних торцах выбита маркировка: впускной – «ВП», выпускной – «ВЫП».

Каждый вал имеет пять опорных шеек и вращается в опорах, образованных головкой цилиндров и крышками. От осевых перемещений каждый распределительный вал удерживается упорной полиамидной полушайбой, которая установлена в выточку крышки передней опоры и выступающей частью входит в проточку на первой опорной шейке распределительного вала.

Для точной установки фаз газораспределения в первой опорной шейке каждого распределительного вала имеется отверстие с точно заданным угловым расположением относительно профиля кулачков.

На первой промежуточной шейке распределительных валов имеются лыски под ключ, предназначенные для поворота и удержания вала при затяжке болта крепления звездочки.

Передние концы распределительных валов имеют конусные поверхности для установки звездочек привода. Звездочки устанавливаются через стальные разрезные втулки и крепятся стяжным болтом с шайбой.

При затягивании стяжного болта разрезная втулка, под воздействием шайбы смещаясь на конусе вала, разжимается и создает натяг, обеспечивающий передачу крутящего момента через звездочку на распределительный вал. При этом звездочка должна быть прижата к торцу передней опорной шейки вала и ориентирована меткой «П» (перед), выбитой на её торце, в сторону переда двигателя.

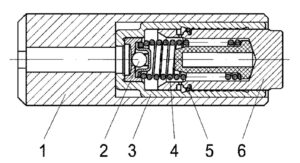

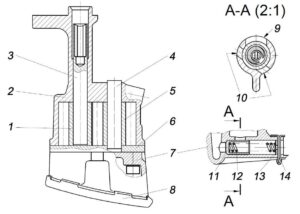

Гидронатяжитель – стальной, выполнен в виде подобранной по зазору плунжерной пары, состоящей из корпуса и плунжера. Гидронатяжитель обеспечивает постоянное натяжение цепи и гашение её колебаний за счёт давления масла в системе смазки и действия пружины плунжерной пары.

На двигатель гидронатяжитель следует устанавливать в «заряженном» состоянии, когда плунжер удерживается в корпусе с помощью запорного кольца 5 (рис.14), находящегося во второй канавке корпуса 3, или с помощью стопорного кольца 6 (рис.15), и затем разряжать только после полного затягивания болтов крышки гидронатяжителя.

Для приведения гидронатяжителя в рабочее состояние («разрядки») необходимо через отверстие крышки, закрываемое пробкой с конической резьбой, оправкой нажать на гидронатяжитель с усилием, обеспечивающим выход плунжера из корпуса гидронатяжителя. Под действием пружины корпус гидронатяжителя переместится до упора в адаптер (крышку), а плунжер через рычаг натяжного устройства со звездочкой натянет цепь.

На двигателях применяются гидронатяжители в комплекте с адаптерами 1 (рис.14).

Рис. 14. Гидронатяжитель в заряженном состоянии с адаптером.

1 – адаптер; 2 – шариковый клапан; 3 – корпус гидронатяжителя; 4 – пружина; 5 – запорное кольцо; 6 – плунжер.

На двигателях первых лет выпуска также устанавливались гидронатяжители, конструкция которых показана на рис. 15.

Рис. 15. Гидронатяжитель в заряженном состоянии с транспортным стопором.

1 – корпус клапана в сборе; 2 – запорное кольцо; 3 – плунжер; 4 – корпус; 5 – пружина; 6 – стопорное кольцо; 7 – транспортный стопор; 8 – отверстие для подвода масла из системы смазки

Работают гидронатяжители обеих конструкций следующим образом.

Под действием пружины и давления масла, поступающего из масляной магистрали плунжер нажимает на рычаг натяжного устройства со звездочкой, а через него на цепь, обеспечивая неразрывный контакт поверхности рычага натяжного устройства со звездочкой и цепи.

При воздействии цепи на гидронатяжитель плунжер перемещается назад, сжимая пружину, шариковый клапан гидронатяжителя закрывается и происходит демпфирование (гашение) колебаний цепи за счет пружины и перетекания масла через зазор между плунжером и корпусом. По мере вытяжки цепи плунжер выдвигается из корпуса, передвигая запорное кольцо из одной канавки корпуса в другую, тем самым обеспечивается необходимое натяжение цепи.

Обратному перемещению плунжера препятствует запорное кольцо и специальный профиль канавок корпуса и плунжера. Ход плунжера назад, при гашении колебаний цепи и при компенсации температурных удлинений деталей привода, ограничивается запорным кольцом и шириной канавки на плунжере.

Транспортный стопор 7 (рис.15) служит для исключения вероятности «разрядки» гидронатяжителя (выхода плунжера из корпуса гидронатяжителя) при его транспортировке. Перед установкой гидронатяжителя на двигатель транспортный стопор необходимо снять.

Привод клапанов (рис. 16). Клапаны приводятся от распределительных валов через рычаги 3 с роликами. Рычаги одним концом, имеющим внутреннюю сферическую поверхность, опираются на сферический торец плунжера гидроопоры 1. Другим концом, имеющим криволинейную поверхность, рычаги опираются на торец стержня клапана.

Рис. 16. Привод клапанов.

1 – гидроопора; 2 – пружина клапана; 3 – рычаг привода клапана; 4 – распределительный вал впускных клапанов; 5 – крышка распределительных валов; 6 – распределительный вал выпускных клапанов; 7 – сухарь клапана; 8 – тарелка пружины клапана; 9 – маслоотражательный колпачок; 10 – опорная шайба пружины клапана; 11 – направляющая втулка выпускного клапана; 12 – выпускной клапан; 13 – седло выпускного клапана; 14 – седло впускного клапана; 15 – впускной клапан; 16 – направляющая втулка впускного клапана.

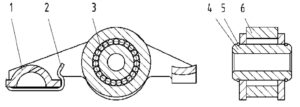

Ролик 6 (рис.17) рычага привода клапана благодаря гидроопорам беззазорно контактирует с кулачком распределительного вала. Для уменьшения трения в приводе клапанов ролик установлен на оси 4 на игольчатом подшипнике 3. Рычаг передает перемещения, задаваемые профилем кулачка распределительного вала, клапану.

При установке на двигатель рычаг подсобирается с гидроопорой с помощью скобы 2 охватывающей шейку плунжера гидроопоры.

Рис. 17. Рычаг привода клапана.

1 – рычаг привода клапана; 2 – скоба рычага привода клапана; 3 – игольчатый подшипник; 4 – ось ролика рычага клапана; 5 – стопорное кольцо; 6 – ролик рычага клапана.

Впускной 15 (рис.16) и выпускной 12 клапаны изготовлены из жаропрочной стали. Выпускной клапан имеет жароупорную износостойкую наплавку рабочей поверхности тарелки и наплавку из углеродистой стали на торце стержня, закаленную для повышения износостойкости.

Сухари 7 и тарелка 8 пружины клапана изготовлены из малоуглеродистой легированной стали и подвергнуты углеродоазотированию для повышения износостойкости.

Под пружину 2 устанавливается стальная опорная шайба 10. Клапаны работают в направляющих втулках 11 и 16, изготовленных из дисперсно-упрочненного композиционного материала на основе порошковой меди или из порошкового материала на основе железа. Втулки клапанов снабжены стопорными кольцами.

Седла 13 и 14 клапанов изготовлены из специального чугуна или из порошкового материала на основе железа. Седла запрессованы в головку цилиндров и окончательно обрабатываются в сборе с головкой, инструмент центрируется по отверстиям направляющих втулок.

Для уменьшения расхода масла через зазор между втулкой и стержнем клапана, на верхние концы всех направляющих втулок напрессованы маслоотражательные колпачки 9, изготовленные из маслостойкой резины.

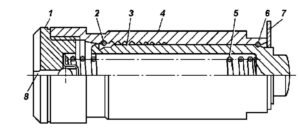

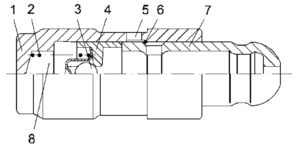

Гидроопора (рис. 18) – стальная, ее корпус 1 выполнен в виде цилиндрического стакана, внутри которого размещен поршень 4, с обратным шариковым клапаном 3 и плунжер 7, который удерживается в корпусе стопорным кольцом 6.

На наружной поверхности корпуса выполнены канавка и отверстие 5 для подвода масла внутрь опоры из магистрали в головке цилиндров.

Применение гидроопор исключает необходимость регулировки тепловых зазоров между рычагом и кулачком распределительного вала. Гидроопоры автоматически обеспечивают беззазорный контакт кулачков распределительных валов с клапанами, компенсируя износы сопрягаемых деталей: кулачков, роликов, сферических поверхностей плунжеров и рычагов, торцев клапанов, фасок седел и тарелок клапанов.

Рис.18. Гидроопора.

1 – корпус; 2 – пружина; 3 – обратный клапан; 4 – поршень; 5 – отверстие для подвода масла; 6 – стопорное кольцо; 7 – плунжер; 8 – полость между корпусом и поршнем.

Работает гидроопора следующим образом.

При надавливании кулачка распределительного вала на ролик рычага привода клапана и плунжер гидроопоры давление под поршнем резко повышается, шариковый клапан закрывается, запирая находящееся в полости между корпусом и поршнем масло, которое становится рабочим телом, через которое передается усилие и движение от кулачка через рычаг к клапану.

Небольшая часть масла, при этом, выдавливается через зазор между корпусом и поршнем, и гидроопора проседает на величину 0,01…0,05 мм.

При закрытии клапана, когда снимается усилие с плунжера гидроопоры, пружина 2 прижимает поршень, плунжер и рычаг привода клапана к кулачку распределительного вала, выбирая образующийся зазор. Шариковый клапан открывается, впуская в полость между корпусом и поршнем масло, после чего цикл повторяется.

В центре сферы плунжера гидроопоры и в сферическом гнезде рычага привода клапанов выполнены отверстия для смазки сферических поверхностей плунжера и рычага, и направленной струей через отверстие рычага – рабочих поверхностей кулачка распределительного вала и ролика рычага.

Промежуточный вал (рис.19) – служит для передачи вращения от коленчатого вала распределительным валам через промежуточные звездочки, а также для привода масляного насоса. Применение промежуточного вала в приводе распределительных валов позволяет уменьшить высоту двигателя за счет уменьшения диаметров звездочек распределительных валов.

Промежуточный вал стальной, наружные поверхности опор вала для повышения износостойкости углеродоазотированы. Вал также изготавливается сборным. При этом опорные шейки изготавливаются методом порошковой металлургии.

Рис. 19. Вал промежуточный.

1 – болт; 2 – стопорная пластина; 3 – звездочка ведущая; 4 – звездочка ведомая; 5 – передняя втулка вала; 6 – промежуточный вал; 7 – труба; 8 – ведомая шестерня привода масляного насоса; 9 – кольцо; 10 – гайка; 11 – шпонка; 12 – ведущая шестерня привода масляного насоса; 13 – задняя втулка вала; 14 – блок цилиндров; 15 – фланец промежуточного вала; 16 – штифт

Промежуточный вал 6 установлен в приливы блока цилиндров 14 и герметично закрыт стальной трубой 7, устанавливаемой на анаэробном герметике. В блоке цилиндров вал удерживается фланцем 15.

Промежуточный вал устанавливается с осевым зазором, который обеспечивается разницей между длиной уступа на валу и толщиной фланца.

Вал вращается в сталеалюминевых втулках 5 и 13, запрессованных в отверстия блока. При вращении промежуточный вал прижимается торцем передней опорной шейки к крепежному фланцу. Фланец для повышения износостойкости закален, а для улучшения приработки торцевые поверхности фланца шлифованы и фосфатированы.

На передний посадочный цилиндрический выступ вала установлена ведомая звездочка 4. Ведущая звездочка 3 устанавливается посадочным цилиндричским выступом и штифтом 16, запрессованным в ведущю звездочку, в отверстия ведомой звездочки. Обе звездочки крепятся двумя болтами 1 “напроход” к промежуточному валу. Болты стопорятся от самоотворачивания отгибом на их грани углов стопорной пластины 2.

На заднем конце промежуточного вала с помощью шпонки 11 и фланцевой гайки 10, удерживаемой кольцом 9, закреплена ведущая винтовая шестерня 12 привода масляного насоса.

Ведущая шестерня привода масляного насоса изготавливается из высокопрочного чугуна и подвергается газовому азотированию для увеличения твердости и износостойкости.

Система смазки двигателя комбинированная. Смазка трущихся деталей двигателя осуществляется под давлением и разбрызгиванием. Схема системы смазки показана на рис. 20.

Масло также выполняет функцию охлаждения поршней и подшипников турбокомпрессора и приводит под давлением в рабочее состояние гидроопоры и гидронатяжители.

Циркуляция масла происходит следующим образом.

Масляный насос 25 засасывает масло из масляного картера 26 и по каналу 27 в блоке цилиндров подводит его к жидкостно-масляному теплообменнику 3, а затем к полнопоточному масляному фильтру 4.

В жидкостно-масляном теплообменнике происходит охлаждение масла охлаждающей жидкостью при работе прогретого двигателя. При прогреве после холодного пуска двигателя более быстро нагревающаяся охлаждающая жидкость подогревает масло.

После фильтра масло поступает в центральную масляную магистраль 2 блока цилиндров и через каналы в блоке поступает к коренным подшипникам, подшипникам промежуточного вала, верхнему подшипнику валика привода масляного насоса и к гидронатяжителю цепи первой ступени привода распределительных валов.

От коренных подшипников масло через внутренние каналы коленчатого вала поступает к шатунным подшипникам. Поршневые пальцы и верхние головки шатунов смазываются разбрызгиванием.

От верхнего подшипника валика привода масляного насоса масло через поперечные сверления и внутреннюю полость валика подается для смазки торцовой поверхности ведомой шестерни привода и нижнего подшипника валика, а также подается в вакуумный насос 4 (рис.23).

Шестерни привода масляного насоса смазываются струей масла, разбрызгиваемой через калиброванное отверстие центральной масляной магистрали.

Из центральной масляной магистрали масло через вертикальный канал блока поступает в головку цилиндров, где смазывает опоры распределительных валов и подводится к гидронатяжителю цепи второй ступени привода распределительных валов и гидроопорам 9 (рис.20).

Из верхних концов гидроопор масло через каналы рычагов привода клапана разбрызгивается на поверхность роликов рычагов и, стекая, поступает к подшипникам роликов.

Вытекая из зазоров и стекая в картер в передней части головки цилиндров, масло смазывает цепи, рычаги натяжных устройств со звездочками и звездочки привода распределительных валов.

В задней части головки цилиндров масло стекает в масляный картер по отверстию головки через отверстие в приливе блока цилиндров.

Рис. 20. Схема системы смазки.

1 – форсунка охлаждения поршня; 2 – центральная масляная магистраль; 3 – жидкостно-масляный теплообменник; 4 – масляный фильтр; 5 – калиброванное отверстие подачи масла на шестерни привода масляного насоса; 6, 7, 9, 10, 13, 17, 19, 27 – каналы подачи масла; 8 – вакуумный насос; 11 – крышка маслоналивного патрубка; 12 – рукоятка указателя уровня масла; 14 – датчик сигнализатора аварийного давления масла; 15 – турбокомпрессор; 16 – нагнетательная трубка масла в турбокомпрессор; 18 – шланг слива масла из турбокомпрессора; 20 – указатель уровня масла; 21 – метка «П» верхнего уровня масла; 22 – метка «0» нижнего уровня масла; 23 – пробка слива масла; 24 – редукционный клапан; 25 – масляный насос; 26 – масляный картер; 28 – датчик указателя давления масла.

Из блока цилиндров масло под давлением по нагнетательной трубке 16 поступает в подшипниковый узел турбокомпрессора 15. Отработанное масло затем по шлангу 18 стекает в масляный картер двигателя.

Очистка масла осуществляется сеткой, установленной на приемном парубке масляного насоса, фильтрующими элементами полнопоточного масляного фильтра, а также центрифугированием в каналах коленчатого вала.

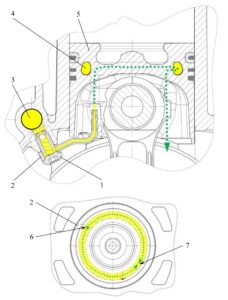

Для охлаждения поршней в блоке цилиндров установлены четыре масляные форсунки 1, к которым масло поступает под давлением из центральной масляной магистрали. При давлении масла 1,1…1,6 кгс/см² происходит открытие клапана форсунки и подача непрерывной струи масла в канал охлаждения 4 (рис. 21), выполненный в днище поршня.

Масло в двигатель заливается через маслоналивной патрубок крышки клапанов, закрываемый крышкой 11 (рис. 20) с уплотнительной резиновой прокладкой. Уровень масла контролируется по меткам «П» 21 и «0» 22 на стержне указателя уровня 20. При эксплуатации автомобиля по пересеченной местности уровень масла следует поддерживать вблизи метки «П», не превышая ее. Слив масла производится через отверстие в масляном картере, закрываемое пробкой 23.

Контроль за давлением масла осуществляется с помощью датчика 28 указателя давления масла и датчика 14 сигнализатора аварийного давления масла. Сигнализатор аварийного давления масла (контрольная лампа на панели приборов) загорается при давлении масла ниже 40…80 кПа (0,4…0,8 кгс/см²).

Рис. 21. Схема подачи смазочного масла в канал охлаждения поршня.

1 – клапан форсунки; 2 – форсунка охлаждения поршня; 3 – центральная масляная магистраль; 4 – канал для охлаждения поршня; 5 – поршень; 6 – подвод масла; 7 – слив масла.

Масляный насос (рис. 22) – шестеренчатого типа, установлен внутри масляного картера, крепится с прокладкой двумя болтами к блоку цилиндров и держателем к крышке третьего коренного подшипника.

Ведущая шестерня 1 напрессована на валик 3, а ведомая шестерня 5 свободно вращается на оси 4, запрессованной в корпус насоса 2. К корпусу тремя винтами крепится приемный патрубок 7, закрытый каркасом с сеткой 8. Корпус насоса и приемный патрубок отлиты из алюминиевого сплава, шестерни и перегородка 6 изготовлены из конструкционного порошкового материала на основе железа. Могут устанавливаться стальные шестерни масляного насоса.

Редукционный клапан масляного насоса плунжерного типа, расположен в приёмном патрубке масляного насоса. Плунжер 11 редукционного клапана стальной, для увеличения твердости и износостойкости наружная поверхность плунжера подвергнута нитроцементации. Под пружиной 12 плунжера могут устанавливаться одна или две регулировочные шайбы 13, с помощью которых настраивается давление открытия редукционного клапана. Удалять или заменять установленную шайбу (шайбы) запрещается, поскольку это приведет к изменению давления открытия редукционного клапана.

Рис. 22. Масляный насос и редукционный клапан.

1 – ведущая шестерня; 2 – корпус; 3 – валик; 4 – ось; 5 – ведомая шестерня; 6 – перегородка; 7 – приемный патрубок; 8 – каркас с сеткой; 9 – перепускное отверстие; 10 – дополнительное перепускное отверстие; 11 – плунжер; 12 – пружина; 13 – регулировочная шайба (шайбы); 14 – шплинт.

При достижении в системе смазки двигателя давления масла более 460 кПа (4,6 кгс/см²) плунжер редукционного клапана перемещается и открывает перепускные отверстия 9 и 10 для перепуска части масла в зону всасывания масляного насоса и масляный картер двигателя. Благодаря этому замедляется и стабилизируется темп роста давления в системе смазки с последующим ростом оборотов двигателя.

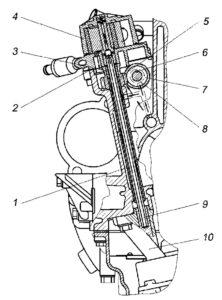

Привод масляного и вакуумного насосов (рис. 23) – осуществляется парой винтовых шестерен 5 и 7 от промежуточного вала 8 привода распределительных валов.

На верхний конец валика 1, вращающийся в опорах блока цилиндров, напрессована шестерня 5, в верхнюю часть которой запрессована втулка 3 с внутренним шестигранным отверстием. В отверстие втулки вставлен шестигранный валик 9, верхний конец которого входит в шестигранное отверстие валика привода вакуумного насоса 4, а нижний – в шестигранное отверстие валика масляного насоса 10.

Ведомая шестерня при работе прижимается верхней торцевой поверхностью к вакуумному насосу.

Шестерни изготавливаются из высокопрочного чугуна и подвергаются газовому азотированию для увеличения твердости и износостойкости.

Рис. 23. Привод масляного и вакуумного насосов.

1 – валик; 2 – прокладка; 3 – втулка; 4 – вакуумный насос; 5 – ведомая шестерня; 6 – шпонка; 7 – ведущая шестерня; 8 – промежуточный вал; 9 – шестигранный валик; 10 – масляный насос.

Фильтр очистки масла – на период обкатки автомобиля до проведения ТО-0 на двигатель на заводе-изготовителе устанавливается технологический полнопоточный масляный фильтр 406.1012005-02 ф. «ИННА» (г. С-Петербург), рассчитанный только на период обкатки двигателя, и при проведении технического обслуживания после пробега первых 2500 км он должен быть заменен на масляный фильтр W930/21 ф. «MANN+HUMMEL».

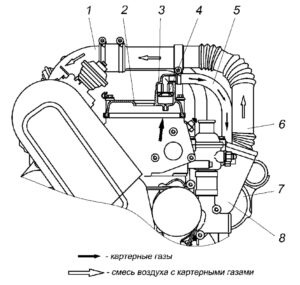

4.4 Система вентиляции картера.

Система вентиляции картера (рис. 24) – закрытого типа, действующая за счёт разрежения во впускной системе. Маслоотражатель 4 размещён в крышке маслоотделителя 3.

Рис. 24. Система вентиляции картера.

1 – впускная труба; 2 – крышка клапанов; 3 – крышка маслоотделителя; 4 – маслоотражатель; 5 – шланг вентиляции; 6 – воздуховод; 7 – турбокомпрессор; 8 – впускной патрубок турбокомпрессора.

При работе двигателя картерные газы проходят по каналам блока цилиндров в головку цилиндров, смешиваясь по пути следования с масляным туманом, далее проходят через маслоотделитель, который встроен в крышку клапанов 2. В маслоотделителе масляная фракция картерных газов отделяется маслоотражателем 4 и стекает через отверстия в полость головки цилиндров и далее в масляный картер двигателя. Осушенные картерные газы по шлангу вентиляции 5 поступают через впускной патрубок 8 в турбокомпрессор 7, в котором они смешиваются с чистым воздухом и подаются через воздуховод 6 во впускную трубу 1 и далее в цилиндры двигателя.

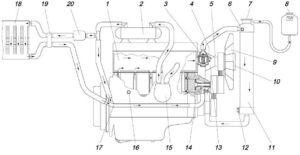

Система охлаждения (рис. 25) – жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости.

Система включает в себя: водяные рубашки в блоке цилиндров и в головке цилиндров, водяной насос 14, термостат 3, жидкостно-масляный теплообменник 15, охладитель рециркулируемых газов 2, привод вентилятора 13, ремень привода водяного насоса, пробку 16 слива охлаждающей жидкости.

Рис. 25. Схема системы охлаждения двигателя ЗМЗ-5143.10 экологического класса 3 на автомобиле УАЗ-315148 (Hunter).

1 – двигатель; 2 – охладитель рециркулируемых газов; 3 – термостат; 4 – датчик указателя температуры охлаждающей жидкости; 5 – датчик температуры охлаждающей жидкости системы управления; 6 – датчик сигнализатора перегрева охлаждающей жидкости 1); 7 – пробка радиатора 1); 8 – пробка расширительного бачка 1); 9 – вентилятор 1); 10 – вязкостная муфта 1); 11 – радиатор 1); 12 – сливная пробка радиатора 1); 13 – привод вентилятора; 14 – водяной насос; 15 – жидкостно-масляный теплообменник; 16 – сливная пробка двигателя; 17 – отводящая трубка отопителя; 18 – радиатор отопителя 1); 19 – краник отопителя 1); 20 – электронасос отопителя 1).

1) С двигателем не поставляется, устанавливается на автомобиле.

Рабочая температура охлаждающей жидкости должна находиться в пределах 60…95 °С.

Указанная температура поддерживается при помощи термостата, действующего автоматически. Поддержание термостатом правильного температурного режима в системе охлаждения оказывает решающее влияние на износ деталей двигателя и экономичность его работы.

Для контроля температуры охлаждающей жидкости в комбинации приборов автомобиля имеется указатель температуры, датчик 4 которого ввернут в корпус термостата. Кроме того, в комбинации приборов автомобиля имеется сигнализатор (контрольная лампа) перегрева охлаждающей жидкости.

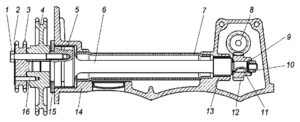

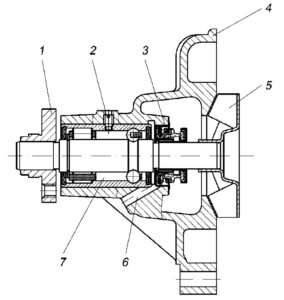

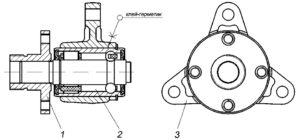

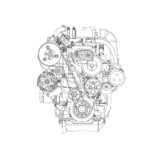

Водяной насос (рис. 26) – центробежного типа, установлен на крышке цепи, подача охлаждающей жидкости насосом осуществляется в блок цилиндров.

Герметичность насоса обеспечивается самоподжимным торцевым уплотнением 3, которое запрессовывается в корпус водяного насоса и на валик подшипника. При потере герметичности охлаждающая жидкость, просачивающаяся через уплотнение, не попадает в подшипник 7, а попадает в кольцевую проточку корпуса, откуда вытекает наружу через дренажное отверстие 6.

Наличие постоянной течи из дренажного отверстия говорит о неисправности уплотнения и необходимости замены или ремонта водяного насоса.

Подшипник 7 удерживается от перемещения в корпусе водяного насоса фиксатором 2, который завернут до упора и закернен. Подшипник с двумя защитными уплотнениями заполнен смазкой на предприятии-изготовителе и в процессе эксплуатации добавления смазки не требует. На валик подшипника напрессованы стальная, штампованная крыльчатка 5 и ступица 1 шкива.

Рис. 26. Водяной насос.

1 – ступица шкива; 2 – фиксатор подшипника; 3 – уплотнение; 4 – корпус водяного насоса; 5 – крыльчатка; 6 – дренажное отверстие; 7 – подшипник.

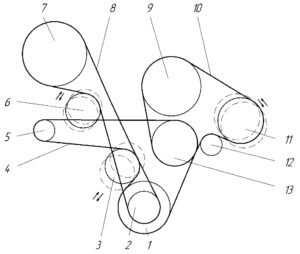

Привод водяного насоса и генератора осуществляется поликлиновым ремнем 6РК 1220. Передаточное отношение привода – 1,11. Натяжение ремня производится изменением положения натяжного ролика 3 (рис. 27).

Привод вентилятора и насоса ГУР осуществляется поликлиновым ремнем 6РК 925. Натяжение ремня производится изменением положения шкива 11 насоса ГУР.

Рис. 27. Схема привода вспомогательных агрегатов.

1 – шкив коленчатого вала привода водяного насоса и генератора; 2 – зубчатый шкив привода ТНВД; 3 – натяжной ролик; 4 – ремень привода генератора и водяного насоса; 5 – шкив генератора; 6 – натяжной ролик ремня привода ТНВД; 7 – шкив ТНВД; 8 – зубчатый ремень привода ТНВД; 9 – шкив вентилятора; 10 – ремень привода вентилятора и насоса ГУР; 11 – шкив насоса ГУР; 12 – направляющий ролик; 13 – шкив водяного насоса.

Привод вентилятора (рис. 28) – расположен на передней крышке головки цилиндров и служит для крепления вентилятора и шкива вентилятора.

В чугунном корпусе 3 привода вентилятора располагается специальный комбинированный подшипник 2, на валике которого напрессована ступица 1. К ступице с помощью четырех болтов крепится шкив привода вентилятора, а на носок ступицы, имеющий левую резьбу, наворачивается вязкостная муфта с вентилятором.

Подшипник удерживается в корпусе с помощью анаэробного герметика и кольца, установленного в паз на наружном кольце подшипника.

Подшипник заполняется смазкой на заводе-изготовителе и в процессе эксплуатации добавления смазки не требуется.

Рис. 28. Привод вентилятора.

1 – ступица привода вентилятора; 2 – подшипник; 3 – корпус привода вентилятора.

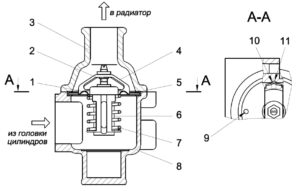

Термостат (рис. 29) – с твердым наполнителем, одноклапанный, с дренажным отверстием во фланце (ТС108-01 или ТА108-01) расположен в корпусе, установленном на выходном отверстии головки цилиндров, и соединен шлангами с водяным насосом и радиатором.

Термостат автоматически поддерживает необходимую температуру охлаждающей жидкости в двигателе, отключая и включая циркуляцию жидкости по большому кругу через радиатор.

На стойке 4 термостата, неподвижно закрепленной в корпусе 8, установлен шток 2, входящий внутрь термосилового датчика 6. В исходном состоянии на холодном двигателе пружина 7 прижимает клапан 1 к седлу, и циркуляция жидкости осуществляется по малому кругу через теплообменник во всасывающую полость водяного насоса, а затем в двигатель, минуя радиатор.

Клапан 1 термостата начинает открываться при температуре охлаждающей жидкости 80±2 °С. При температуре 95±2 °С он полностью открыт, величина открытия – не мене 8,5 мм. При этом большая часть жидкости проходит через крышку термостата в радиатор.

Во фланце термостата выполнено дренажное отверстие диаметром 2 мм, служащее для выхода воздуха при заправке системы охлаждения.

Термостат в корпус должен быть установлен таким образом, чтобы выступ 10 на стойке термостата зашел в паз 11 корпуса, что обеспечивает наименьшее сопротивление потоку охлаждающей жидкости.

Рис. 29. Термостат с корпусом.

1 – клапан термостата; 2 – шток; 3 – крышка корпуса термостата; 4 – стойка; 5 – прокладка; 6 – термосиловой датчик; 7 – пружина термостата; 8 – корпус; 9 – дренажное отверстие; 10 – выступ на стойке термостата; 11 – впадина корпуса.

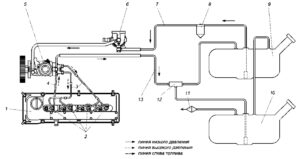

Топливо под действием разрежения, создаваемого встроенным в ТНВД топливоподкачивающим насосом низкого давления, поступает из топливного бака 9 (рис. 30) через фильтр-отстойник 8 к фильтру тонкой очистки топлива 6 (ФТОТ).

Очищенное топливо из ФТОТ поступает в топливный насос высокого давления (ТНВД) 5. Далее топливо подается с помощью плунжера-распределителя ТНВД в соответствии с порядком работы цилиндров по топливопроводам высокого давления 3 к форсункам 2, с помощью которых осуществляется впрыск топлива в камеру сгорания двигателя.

Избыточное топливо, а также попавший в систему воздух отводятся от форсунок и ТНВД по топливопроводам слива топлива 13 в бак.

Максимальное давление впрыска топлива составляет 950 бар.

Рис. 30. Схема системы подачи топлива на автомобиле УАЗ-315148.

1 – двигатель; 2 – форсунки; 3 – топливопроводы высокого давления двигателя; 4 – шланг отвода отсечного топлива от форсунок к ТНВД; 5 – топливный насос высокого давления; 6 – фильтр тонкой очистки топлива; 7 – линия подвода топлива от топливного бака; 8 – фильт-отстойник грубой очистки топлива; 9 – правый топливный бак; 10 – левый топливный бак; 11 – атмосферный клапан; 12 – струйный насос; 13 – линия отвода топлива.

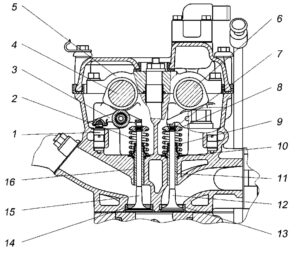

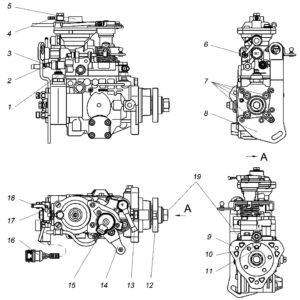

Топливный насос высокого давления (ТНВД) (рис. 31) распределительного типа со встроенным топливоподкачивающим насосом, корректором по наддуву и электромагнитным клапаном останова топливоподачи. ТНВД оснащен двухрежимным механическим регулятором частоты вращения коленчатого вала.

Основной функцией насоса является дозированная по нагрузке на двигатель подача топлива в цилиндры двигателя под высоким давлением в определенный момент времени в зависимости от частоты вращения коленчатого вала.

Внимание!

- Не следует полностью вырабатывать топливо из системы подачи топлива, так как смазка трущихся деталей ТНВД осуществляется топливом и это неминуемо приведет к выходу ТНВД из строя.

- Не допускается снятие шкива ТНВД вместе со ступицей путем отворачивания гайки 19 (рис.31), крепящей ступицу, так как ступица устанавливается на валу ТНВД на конусной посадке без шпоночного или щлицевого соединения. Сборка без специальных приспособлений не обеспечит правильность установки ТНВД относительно ВМТ 1-го цилиндра (правильность установки ступицы проверяется на специальном оборудовании при сборке или обслуживании ТНВД), что приведет к ухудшению работы и возможной поломке двигателя.

Привод ТНВД осуществляется зубчатым ремнем. Натяжение ремня производится изменением положения эксцентрикового ролика 6 (рис. 28).

Рис.31. Топливный насос высокого давления BOSCH типа VE.

1 – электромагнитный клапан остановки двигателя; 2 – винт регулировки максимальных оборотов холостого хода; 3 – регулировочный винт максимальной подачи топлива (опломбирован и при эксплуатации не регулируется); 4 – штуцер корректора по наддуву воздуха; 5 – корректор по наддуву воздуха; 6 – винт регулировки минимальных оборотов холостого хода; 7 – штуцера топливопроводов высокого давления; 8 – кронштейн крепления ТНВД; 9 – фланец крепления ТНВД; 10 – отверстие корпуса ТНВД для установки штифта-центратора; 11 – паз ступицы под штифт-центратор ТНВД; 12 – ступица шкива ТНВД; 13 – штуцер подвода топлива; 14 – рычаг подачи топлива; 15 – датчик положения рычага подачи топлива; 16 – разъем датчика; 17 – штуцер подвода отсечного топлива от форсунок; 18 – штуцер отвода топлива в линию слива; 19 – гайка крепления ступицы на валу ТНВД.

Форсунка (рис. 32) закрытая, с двухстадийной подачей топлива. Давление впрыска:

- первая стадия (ступень) – 19…20,4 МПа (193…208 кгс/см²);

- вторая стадия (ступень) – 30…31,8 МПа (306…324 кгс/см²).

Рис. 32. Форсунка подачи топлива.

1 – щелевой фильтр; 2 – корпус форсунки; 3 – проставка; 4 – пружина малая; 5 – нажимной штифт; 6 – направляющий элемент; 7 – пружина большая; 8 – нажимной штифт; 9 – седло пружины; 10 – проставка; 11 – проставка; 12 – упорная втулка; 13 – гайка распылителя; 14 – распылитель.

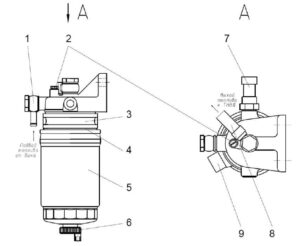

Фильтр тонкой очистки топлива (ФТОТ) (рис. 33) имеет важное значение для нормальной и безаварийной работы ТНВД и форсунок. Поскольку плунжер, втулка, нагнетательный клапан и элементы форсунок являются деталями прецизионными, топливный фильтр должен задерживать мельчайшие абразивные частицы размером 3…5 мкм. Важной функцией фильтра является также задержание и отделение воды, содержащейся в топливе.

Задержанная фильтром вода собирается в отстойнике фильтра, откуда должна периодически удаляться через сливную пробку 6. Слив отстоя из ФТОТ производить через каждые 5000 км пробега автомобиля.

Внимание!

- Попадание влаги во внутреннее пространство ТНВД может привести к выводу последнего из строя по причине образования коррозии и износа плунжерной пары.

ФТОТ оснащен подогревателем 3, который автоматически включается при включенном зажигании по сигналу от датчика температуры топлива 7 если температура топлива ниже плюс 8 °С.

Рис. 33. Фильтр тонкой очистки топлива.

1 – штуцер подвода топлива от баков; 2 – пробка для выпуска воздуха; 3 – подогреватель; 4 – прокладка; 5 – корпус фильтрующего элемента; 6 – пробка слива воды; 7 – датчик температуры топлива; 8 – шланг отвода очищенного топлива к ТНВД; 9 – разъем подогревателя.

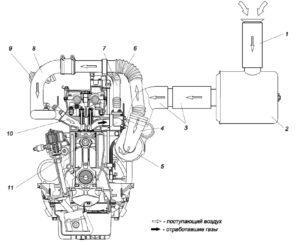

4.7 Система впуска воздуха и выпуска отработавших газов.

В двигателях ЗМЗ-5143.10 применена четырехклапанная на один цилиндр система газораспределения, которая позволяет значительно улучшить наполнение и очистку цилиндров по сравнению с двухклапанной, а также в совокупности с винтовой формой впускных каналов обеспечить вихревое движение воздушного заряда для лучшего смесеобразования.

Система впуска воздуха (рис. 34) включает в себя: воздушный фильтр 2, шланги подвода воздуха 3 от воздушного фильтра, впускной патрубок 4 турбокомпрессора, турбокомпрессор 5, воздуховод 6, впускную трубу 8, впускные каналы головки цилиндров 10 и впускные клапаны.

Подача воздуха при запуске двигателя и на минимальных оборотах холостого хода осуществляется за счет разрежения, создаваемого поршнями, а по мере роста частоты вращения коленчатого вала и увеличения нагрузки – нагнетается турбокомпрессором с регулируемым наддувом.

Рис. 34. Система впуска воздуха и выпуска отработавших газов.

1 – воздухозаборный шланг; 2 – воздушный фильтр; 3 – воздухоподводящие шланги; 4 – впускной патрубок турбокомпрессора; 5 – турбокомпрессор; 6 – воздуховод; 7 – трубка рециркуляции; 8 – впускная труба; 9 – клапан рециркуляции; 10 – головка цилиндров; 11 – выпускной коллектор.

Выпуск отработавших газов осуществляется через выпускные клапаны, выпускные каналы головки цилиндров, чугунный выпускной коллектор 11, корпус турбины турбокомпрессора 5, приемный патрубок трубы глушителя и далее по системе выпуска автомобиля.

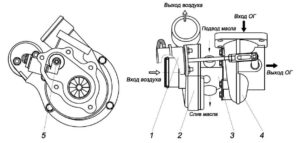

Турбокомпрессор (рис. 35) – является одним из основных агрегатов системы впуска воздуха и выпуска отработавших газов, от которого зависят эффективные показатели двигателя – мощность и крутящий момент, а также экономичность и токсичность. Турбокомпрессор использует энергию отработавших газов для нагнетания воздушного заряда в цилиндры. Колесо турбины и колесо компрессора находятся на общем валу, который вращается в плавающих радиальных подшипниках скольжения.

При соблюдении правил эксплуатации, использовании рекомендованных моторных масел, масляных фильтров и качественных воздушных фильтров, их своевременной замены срок службы турбокомпрессора совпадает с ресурсом двигателя.

Внимание!

- Во избежание повреждения турбокомпрессора не допустима эксплуатация двигателя без воздушного фильтра или с поврежденным фильтром.

Рис. 35. Турбокомпрессор.

1 – пневмопривод перепускного клапана; 2 – корпус компрессора; 3 – корпус подшипников; 4 – корпус турбины; 5 – перепускной клапан.

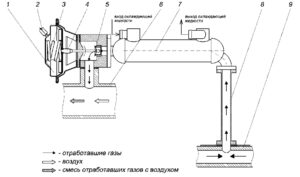

4.8 Система рециркуляции отработавших газов (СРОГ).

Система рециркуляции отработавших газов (рис. 36) служит для снижения выброса токсичных веществ (NOx) с отработавшими газами путём подачи части отработавших газов из выпускного коллектора в цилиндры двигателя.

Система рециркуляции снабжена охладителем рециркулируемых газов, в котором перепускаемые отработавшие газы отдают излишнее тепло охлаждающей жидкости, подводимой из системы охлаждения двигателя.

При подаче напряжения 12 В открывается электромагнитный клапан, установленный на автомобиле, в результате чего подается разрежение, создаваемое вакуумным насосом, в пневмокамеру 1 клапана рециркуляции. Под действием разрежения цилиндрическая пружина 3 сжимается, шток 4 с клапаном 5 поднимается, в результате чего происходит перепуск части отработавших газов из выпускного коллектора 9 по трубке рециркуляции 6 через охладитель рециркулируемых газов 7 во впускную трубу 6 и далее в цилиндры двигателя.

Рециркуляция отработавших газов на двигателе начинается после прогрева охлаждающей жидкости и осуществляется во всем диапазоне нагрузок согласно программы, заложенной в памяти блока управления.

Управление работой системы осуществляется микропроцессорным блоком управления, для чего он использует показания датчиков температуры охлаждающей жидкости, положения рычага подачи топлива ТНВД, частоты вращения коленчатого вала и данные, записанные в его память.

Гарантированный ресурс работы клапана рециркуляции составляет 80 000 км пробега. При большем пробеге рекомендуется клапан заменить.

Рис. 36. Схема системы рециркуляции.

1 – пневмокамера; 2 – шланг от электромагнитного клапана управления к клапану рециркуляции; 3 – пружина; 4 – шток клапана рециркуляции; 5 – клапан рециркуляции; 6 – впускная труба; 7 – охладитель рециркулируемых газов; 8 – трубка рециркуляции; 9 – выпускной коллектор.

Вакуумный насос (рис. 37) роторно-пластинчатого типа, установлен на левой стороне двигателя на фланце блока цилиндров.

Рис. 37. Вакуумный насос.

1 – центральная масляная магистраль; 2 – вакуумный насос; 3 – канал подачи масла в вакуумный насос; 4 – отверстие для слива масла и отвода воздуха из вакуумного насоса; 5 – шестигранный валик; 6 – ведущая шестерня промежуточного вала; 7 – штуцер для подсоединения вакуумного шланга.

Вакуумный насос предназначен для создания разрежения, используемого для управления тормозной системой автомобиля и системой рециркуляции отработавших газов двигателя.

Привод вакуумного насоса осуществляется от промежуточного вала и совмещен с приводом масляного насоса.

Трущиеся поверхности вакуумного насоса смазываются моторным маслом, подаваемым из системы смазки двигателя по каналу 3 (подача масла показана на рисунке стрелками). Кроме того, масляная пленка герметизирует зазоры между лопатками и корпусом насоса. Отработавшее масло с воздухом сбрасывается в картер двигателя через отверстие 4.

При установке вакуумного насоса на двигатель, во избежание задиров трущихся деталей при пуске двигателя, его необходимо заполнить через отверстия 3 и 4 чистым моторным маслом (20…30 мл), непрерывно прокручивая валик насоса.

Внимание!

- Недопустима эксплуатация двигателя с отсоединенными или негерметичными вакуумными шлангами клапана рециркуляции отработавших газов и усилителя тормозов, т.к. это приведет к повышению давления в картере и повышенному расходу масла на угар.