Общие требования. Двигатель ЯМЗ-651 – руководство по ремонту.

8. Общие требования.

Перейти к:

Общие технические требования к разборке двигателя.

Общие технические требования на мойку, очистку деталей и узлов двигателя.

Общие технические требования на дефектацию и ремонт.

Общие технические требования по сборке двигателя.

8.1. Общие технические требования к разборке двигателя.

9.1.1 Для достижения высокого качества ремонта, повышения культуры производства и производительности труда двигатель до разборки должен быть очищен от загрязнений, вымыт (со снятым предварительно электрооборудованием), и из масляного картера должно быть слито моторное масло.

8.1.2 Разборка двигателя должна обеспечивать щадящее отношение к деталям, максимально сохраняя их целостность (прежде всего обработанных поверхностей), размеры, форму. Разборка двигателя должна производиться инструментом и приспособлениями (в том числе рекомендованными настоящим «Руководством…»), с применением которых исключается появление деформаций, трещин, смятия, сколов и других дефектов на поверхностях деталей двигателя. При выпрессовке деталей не допускается применять ударные воздействия, необходимо использовать специальные съемники и оправки.

8.1.3 Целесообразность полной разборки сборочной единицы определяется по результатам диагностики технического состояния с целью сохранения спаренности сопрягаемых деталей, их приработки друг к другу, а также с целью снижения трудоемкости разборочных работ, или разборка производится в тех случаях, когда это необходимо по условиям ремонта.

8.1.4 Полную разборку отдельных изделий, таких как стартер, генератор, ТКР, ТНВД и форсунки, проводить не рекомендуется из-за отсутствия на предприятии, производящем ремонт, технической возможности, документации, квалификации исполнителей работ, а также невозможности обеспечить качество изделия на уровне с качеством изделия от изготовителя.

8.1.5 В целях обеспечения безопасности труда при разборке исполнителям ремонтных работ необходимо использовать индивидуальные средства защиты: очки, перчатки. При снятии с двигателя деталей или сборочных единиц весом более 20 кг применять грузоподъемное оборудование, грузозахватные приспособления (подвески) и направляющие оправки.

8.1.6 При разборке снятые детали необходимо складировать в тару, на подставки, соблюдая группирование единой номенклатуры.

8.1.7 При разборке нельзя обезличивать следующие пары деталей, которые могут устанавливаться на двигатель только комплектом:

– крышки коренных подшипников и блок цилиндров;

– шатуны с крышками шатунов.

8.1.8 При снятии деталей топливной и масляной систем двигателя, ТКР открытые отверстия закрыть заглушками для исключения попадания загрязнений.

8.1.9 При снятии инжекторов и штуцеров боковых обеспечить спаренность, установить заглушки, уложить в полиэтиленовые пакеты.

8.1.10 При снятии рампы, топливопроводов установить заглушки.

8.2 Общие технические требования на мойку, очистку деталей и узлов двигателя.

8.2.1 После разборки все детали и сборочные единицы, кроме подлежащих обязательной замене независимо от их технического состояния, должны быть тщательно очищены от эксплуатационных загрязнений (масло-грязевых и углеродистых отложений, нагаров, накипи, продуктов коррозии, старой краски), промыты и высушены.

8.2.2 Моечно-очистные работы представляют собой ряд многостадийных операций мойки и очистки объектов ремонта, способствующих повышению качества ремонта, ресурса отремонтированных двигателей, обеспечению санитарно-гигиенических условий работы разборщиков и повышению производительности их труда. При ремонте двигателя должны быть предусмотрены следующие стадии мойки и очистки:

а) наружная мойка подразобранного двигателя (без электрооборудования);

б) мойка узлов и агрегатов;

в) мойка и очистка деталей;

г) очистка деталей после восстановления, продувка сжатым воздухом;

д) мойка, прокачка маслоканалов (коленчатого вала и блока цилиндров), продувка сжатым воздухом перед сборкой двигателя;

е) наружная мойка двигателя после испытания и перед покраской.

9.2.3 Способы и средства технологического оснащения для мойки и очистки деталей и узлов двигателя должны предусматривать высокую степень очистки деталей для обеспечения объективной оценки технического состояния деталей при дефектации (для обнаружения трещин, измерения величины износа), для обеспечения высокого качества восстановления деталей.

8.2.4 Приемлемой степенью очистки следует считать такую, когда на деталях не остается видимых следов загрязнений, а их остаточная величина на нерабочих поверхностях не должна превышать 0,5 мг/см² при равномерном распределении по площади. Рекомендуется контроль чистоты поверхностей деталей после их мойки и очистки производить визуально методом сравнения с деталями-эталонами качества чистоты, а маслоканалов – проверкой их чистоты в сравнении с контрольными образцами допустимой загрязненности обтирочной салфетки.

8.2.5 При выборе метода, способа и средства технического оснащения необходимо учитывать возможности ремонтного предприятия, экологические требования и требования, предъявляемые к моечно-очистному оборудованию, его размещению, а также должны быть обеспечены:

– максимальная степень очистки от большинства видов загрязнений деталей определенной номенклатуры;

– минимальный расход энергоносителей (расход энергии, воды и пара);

– безопасность оператора при выполнении моечно-очистных работ;

– простота конструкции и удобство обслуживания;

– низкая стоимость.

8.2.6 При выборе моющих средств необходимо соблюдать предъявляемые к ним требования:

– высокое качество очистки;

– длительное сохранение моющей способности;

– обеспечение экологической безопасности, возможность утилизации;

– обеспечение безопасности для оператора моечной машины или установки;

– минимальный расход энергии при использовании рабочих растворов;

– низкая стоимость.

8.2.7 Наибольшей эффективностью считается мойка и очистка деталей и узлов от маслогрязевых, асфальто-смолистых загрязнений, углеродистых отложений погружным методом в водном растворе синтетических моющих средств (СМС) типа МС-15; МС-37(ТУ 2149-171-10964029-2002); ТЕМП-100 с концентрацией 25-30 г/л, при температуре раствора 75-85 ºС и с перемещением объекта очистки относительно моющего раствора в моечных машинах карусельного типа или в выварочных ваннах с возбуждением раствора направленными струями от насоса или барботажем сжатого воздуха.

8.2.8 Машины струйного типа используются для очистки наружных загрязненных поверхностей корпусных деталей, прокачные стенды – для очистки маслоканалов коленчатого вала и блока цилиндров.

В данном оборудовании используется моющий раствор на основе выше указанных СМС с концентрацией 10-15 г/л при температуре75-85 °С. Для устранения пенообразования в данный раствор вводят 0,2-0,3 % пеногасящие добавки (Уайт-спирит, дизтопливо).

8.2.9 При невозможности использовать готовые моющие средства допускается применять эффективные растворы для очистки деталей из черных металлов следующего состава:

– сода кальцинированная – 40-45%;

– триполифосфат натрия – 20-25%;

– метасиликат натрия или жидкое стекло – 15-20 %;

– поверхностно-активные вещества ПАВ (ОП-7, ОП-10) – 5-10%.

Рабочие моющие растворы необходимо готовить постепенным введением компонента-порошка в горячую воду при перемешивании для более полного растворения МС.

8.2.10 Для очистки деталей от нагара рекомендуется использовать физико-химический метод очистки 10% водным раствором на основе биоразлагаемого моющего препарата Люксол-Карбон с температурой 40-60 °С и гидроабразивный метод очистки в машинах струйного типа с абразивным компонентом (например, аморфное стекло).

8.2.11 Для очистки от накипи головки и гильзы цилиндра рекомендуется использовать кислотный раствор на основе метафосфорной кислоты 50-70 г/л и хромового ангидрида 100-120 г/л с температурой 25-35 °С с последующей промывкой чистой водой. Для очистки деталей от старой краски применяют смывки СД или АФТ.

8.2.12 Для интенсификации процесса очистки и мойки деталей небольших размеров или сложной конфигурации от асфальто-смолистых загрязнений рекомендуется использовать ультразвуковые моечные машины.

8.2.13 Для очистки мелких деталей (сухарики, пружины и др.) рекомендуется использовать моечные машины барабанного типа с очисткой методом галтовки (с вращением барабана) в моющем растворе СМС (МС-15 или МС-37).

8.3 Общие технические требования на дефектацию и ремонт.

8.3.1 После разборки все детали и сборочные единицы, поступающие на дефектацию, должны быть тщательно очищены от эксплуатационных загрязнений, промыты и высушены. Это необходимо прежде всего для обеспечения объективной оценки технического состояния при дефектации.

8.3.2 При дефектации, в целях снижения трудоемкости, в первую очередь необходимо проверить наличие тех дефектов, по которым деталь или сборочная единица подлежит выбраковке (трещины в опасных сечениях, трещины выходящие на обработанные поверхности и другие дефекты в соответствии с картами дефектации).

8.3.3 Дефектовать детали измерением надо начинать с тех поверхностей, которые определяют ресурс, имеют износы, превышающие предельные значения и требуют выбраковки из-за невозможности эффективного восстановления, так, например, у поршня в первую очередь измеряют канавку под верхнее компрессионное кольцо, у блока цилиндров – отверстие под вкладыши коренных подшипников, у вала коленчатого – шатунные и коренные шейки.

8.3.4 Замеры должны производиться в сечениях и направлениях наибольших износов.

8.3.5 Детали и сборочные единицы считаются годными без ремонта, если их размеры и другие параметры соответствуют допустимым размерам и параметрам, указанным в картах дефектации.

При превышении предельно-допустимых значений деталь подлежит восстановлению или выбраковке в зависимости от технической оснащенности предприятия, экономической целесообразности восстановления и обеспечения качества ремонта и высокого гарантированного ресурса.

8.3.6 По результатам дефектации детали должны подразделяться на группы и маркироваться быстросохнущей краской:

– допускаемые к сборке двигателя без ремонта клеймом ОТК и зеленым цветом;

– подлежащие ремонту – желтой краской на поверхности рядом с дефектом;

– подлежащие выбраковке, негодные для ремонта, детали, подлежащие 100% замене при ремонте (пружинные и медные шайбы, манжеты, уплотнительные кольца, прокладки) – красной краской.

Мелкие детали допускается краской не маркировать, в этом случае на тару с деталями должна крепиться бирка качества, указывающая степень годности.

8.3.7 При дефектации рекомендуется применять методы и средства технического оснащения, которые обеспечивают объективность оценки технического состояния, точность производимых замеров и доступность применения для данного предприятия. Для обнаружения дефектов применяют следующие методы: органолептический (осмотр – выявляют видимые механические повреждения, изменения формы), измерение размеров или зазоров в связи с износом; для скрытых дефектов, таких как трещины, раковина, поры – испытание на герметичность, капиллярный, люминесцентный, акустический, магнитодефектоскопия. Для выявления трещин коленчатого вала на магнитном дефектоскопе рекомендуемая сила тока – 800А; состав магнитной суспензии: на 1 л воды – 25 г магнитного порошка, 5 г глицерина, 5 г ПАВ, 10 г соды). Детали после контроля должны быть размагничены.

8.3.8 Для оценки состояния рабочих поверхностей, а также для проверки заданных параметров методом сравнения, допускается использование контрольных образцов (эталонов) качества деталей, которые должны иметь соответствующую маркировку и должны быть утверждены в установленном порядке.

8.3.9 Резьба контролируется осмотром или в особо ответственных деталях непроходным резьбовым калибром. Допускаемый срыв резьбы и другие дефекты регламентируются техническими требованиями на дефектацию и ремонтной конструкторской документацией.

8.3.10 В процессе контроля деталей и сборочных единиц при дефектации, такие дефекты, как обломы, трещины, вмятины, раковины и др., контролируются визуальным осмотром. Когда наличие данных дефектов не свойственно для данной детали, то этот дефект в технических условиях не указывается.

Решение по выбраковке деталей и способу их восстановления принимается предприятием в зависимости от его технической возможности и целесообразности ремонта.

8.3.11 Допускается повторное использование открытых подшипников качения, удовлетворяющих требованиям по легкости вращения и характеру шума в сравнении с утвержденным образцом – эталоном качества. Увеличение радиального зазора в подшипниках, определяемое на приспособлении, допускается не более чем в 1,5 раза по сравнению с номинальными величинами радиальных зазоров.

8.3.12 Применение крепежных деталей, допущенных к повторному использованию после дефектации, должно производиться в соответствии с их назначением и применяемостью в сборочной единице. Для этого при разборке двигателя они должны сортироваться по типоразмерам согласно их обозначения.

8.3.13 Детали и сборочные единицы, имеющие антикоррозийное покрытие, проверяются осмотром.

Поврежденное покрытие должно быть восстановлено.

8.3.14 Технические характеристики, нормы и показатели, определяющие эксплуатационные свойства, а также качество ремонта деталей, сборочных единиц и двигателя в целом, должны соответствовать техническим требованиям конструкторской документации.

8.3.15 В картах дефектации на некоторые детали по одному дефекту рекомендуется несколько способов ремонта. Решение о способе восстановления детали принимается ремонтным предприятием исходя из технической оснащенности, экономической целесообразности и наличия отработанной технологии с обеспечением высокого качества восстановления, надежности и ресурса детали.

Применяемые способы ремонта должны обеспечивать ресурс отремонтированных изделий не менее 80% ресурса, предусмотренного для новых изделий. Для ремонта и восстановления деталей могут применяться: сварка, наплавка, пластическое деформирование, постановка дополнительных элементов, ремонт с использованием полимерных материалов, механическая и химико-термическая обработка и другие высокотехнологичные методы ремонта.

8.3.16 Детали и сборочные единицы, отремонтированные или восстановленные сваркой или наплавкой, должны иметь сварные швы без шлаковых включений, непроваренных участков, пористости и трещин.

Наплывы и брызги металла от сварки должны быть удалены, сварные швы должны быть зачищены и проверены на герметичность капиллярным методом.

8.3.17 Качество выполненных ремонтных работ проверяется представителем ОТК ремонтного предприятия. Детали, допущенные к сборке, должны иметь клейма:

– детали, прошедшие дефектацию и годные без ремонта – знак ОТК и букву “Д”,

– детали, прошедшие дефектацию и ремонт – знак ОТК и букву “Р“,

– новые детали – знак ОТК предприятия-изготовителя.

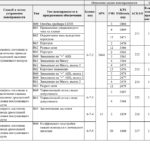

8.3.18 Вал коленчатый при наличии износа шеек может быть восстановлен методом шлифования шеек. Для ремонта установлено 4 ремонтных размера коренных и шатунных шеек (см. Приложение В).

8.4 Общие технические требования по сборке двигателя.

8.4.1 Двигатели должны быть собраны в соответствии со сборочными чертежами, спецификациями и настоящим руководством.

8.4.2 Детали и узлы двигателя, поступающие на сборку, должны быть чистыми, окалина и следы коррозии не допускаются. Детали и узлы освобождать от упаковки и транспортных заглушек, предохраняющих их от загрязнения, непосредственно перед установкой на двигатель или собираемый узел.

8.4.3 При сборке двигателей обеспечить предохранение деталей и узлов от повреждений. Необходимо при сборке использовать специальные оправки и сборочный инструмент, предусмотренные технологией и данным “Руководством…”. Детали и сборочные единицы должны устанавливаться на шпильки без заеданий. Подгибание шпилек не допускается.

8.4.4 Все трущиеся поверхности, кроме оговоренных особо, при сборке смазывать чистым дизельным маслом М10Г2к по ГОСТ 8581-78.

8.4.5 При установке резиновых уплотнительных колец, во избежаниеих повреждения, смазать кольца и заходные фаски сопрягаемых деталей консистентной смазкой.

8.4.6 Трубопроводы должны быть прочно закреплены хомутами и скобами. Перемещение трубопроводов в местах крепления не допускается. Хомуты крепления соединительных рукавов должны устанавливаться на расстоянии не менее 5 мм от кромки рукава. Хомуты должны быть расположены с учетом удобства их затяжки. Трубопроводы и рукава не должны касаться подвижных деталей и острых кромок других составных частей двигателя.

8.4.7 Контролируемые моменты затяжки резьбовых соединений приведены в Приложении А.

Неуказанные нормы затяжки резьбовых соединений по ОСТ 37.001.050-73. Технические требования к затяжке крепежных резьбовых соединений по ОСТ 37.001.031-72.

8.4.8 Воздух, применяемый для обдувки деталей, должен быть сухим и чистым.

8.4.9 При установке коленчатого вала и крышек коренных подшипников выполнить следующие требования:

– тщательно протереть сопрягаемые поверхности блока, крышки и постели под коренные вкладыши коленчатого вала;

– после установки в постели рабочие поверхности вкладышей подшипников смазать чистым дизельным маслом М10Г2к по ГОСТ 8581-78;

– крышки коренных подшипников необходимо устанавливать, не допуская перекоса в направляющих блока цилиндров, обеспечив совпадение порядковых номеров крышки и опоры на блоке цилиндров.

Нумерация опор на блоке цилиндров начинается от переднего торца блока цилиндров;

– упорный подшипник коленчатого вала устанавливать в выточках средней коренной опоры так, чтобы сторона с канавками прилегала к упорному торцу вала;

– резьбу на болтах крепления крышек коренных подшипников смазать чистым дизельным маслом М10Г2к по ГОСТ 8581-78;

– затяжку болтов крепления крышек коренных подшипников начинать со средней опоры, последовательно перемещаясь в обе стороны;

– перед затяжкой болтов крышки среднего подшипника осевой зазор в упорном подшипнике коленчатого вала выровнять за счет перемещения вала вдоль оси в обе стороны;

– затяжку болтов крепления крышек коренных подшипников производить в соответствии с Приложением А;

– после затяжки всех коренных опор коленчатый вал должен проворачиваться плавно, без заеданий от приложения крутящего момента до 10 Н∙м (1 кгс·м);

– осевой зазор в упорном подшипнике должен быть в пределах 0,08-0,278 мм.

8.4.10 Перед установкой на двигатель комплектов поршней с шатунами и кольцами проверить правильность сборки узла и расположение замков поршневых колец. Замки смежных колец должны быть развернуты на 120 друг относительно друга.

8.4.11 На крышке шатуна выбить порядковый номер цилиндра. Номер расположить на бобышке для подгонки шатуна по весу. Комплекты шатунов с поршнями устанавливать на двигатель в соответствии с номерами цилиндров, выбитыми на крышке шатуна, предварительно проверив спаренность крышки с шатуном по условным номерам. Шатунные гайки затягивать по моменту и углу поворота (см. приложение А). Перед затяжкой резьбу болта и торец гайки смазать маслом.

8.4.12 При установке распределительного вала обеспечить предохранение втулок опор от повреждений.

8.4.13 Болты крепления головок цилиндров затягивать в последовательности, указанной в приложении А, предварительно смазав резьбу маслом или парафином.

8.4.14 При установке коромысел клапанов регулировочные винты должны быть ввернуты в коромысло до упора (штанги освобождены).

Величины зазоров между носком коромысла и траверсой установить следующие:

– для впускных клапанов 0,4±0,05 мм;

– для выпускных клапанов 0,7±0,05 мм.

Регулировку зазоров в механизме привода клапанов проводить по методике, описанной в пункте 5.20.

Для регулировки зазора ослабить контргайку регулировочного винта, вставить в зазор щуп, соответствующий по толщине верхнему пределу зазора, и вращать винт отверткой до соприкосновения со щупом. Затем, придерживая винт отверткой от проворота, затянуть контргайку и проверить зазор по предельным щупам.

При правильно установленных зазорах щуп толщиной, соответствующей нижнему пределу зазора, должен проходить свободно, а щуп толщиной по верхнему пределу зазора – с усилием.

При последующей прокрутке коленчатого вала из-за возможного биения поверхностей сопрягаемых деталей механизма привода клапанов допускается изменение зазора до 0,05 мм от заданных предельных значений.

8.4.15 Установку резиновых армированных манжет на валы производить в соответствии с требованиями ГОСТ 8752-79.

8.4.16 После выполнения каждой операции сборки двигателя провести контроль качества и полноты выполнения операции согласно технологии или требований данного “Руководства…”:

проверить моменты затяжки резьбовых соединений, соответствие величины зазоров в сопряжениях деталей, качество их взаимодействия и функционирования сборочной единицы.

8.4.17 Внимание! Складирование деталей на рабочем месте должно исключать их повреждение. Нельзя допускать складирование в 2 яруса. Детали необходимо складировать на подставках для исключения деформации и повреждений; распределительный вал складировать вертикально.