Система питания двигателя автомобилей ВАЗ-2107, -21047 с двигателями ВАЗ-2104 и ВАЗ-21067.

Система питания двигателя.

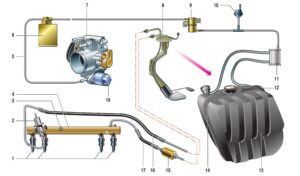

Схема системы питания двигателя.

1 – форсунки; 2 – регулятор давления топлива; 3 – колпачок штуцера контроля давления топлива; 4 – топливная рампа; 5 – шланг подвода паров бензина к корпусу дроссельной заслонки; 6 – адсорбер с электромагнитным клапаном; 7 – корпус дроссельной заслонки; 8 – узел электробензонасоса с датчиком указателя уровня топлива; 9 – гравитационный клапан; 10 – двухходовой клапан; 11 – перепускной клапан; 12 – резиновая прокладка; 13 – топливный бак; 14 – пробка заливной горловины; 15 – топливный фильтр; 16 – сливной трубопровод; 17 – подающий трубопровод.

Описание конструкции.

Запас топлива находится в баке, расположенном в багажном отделении с правой стороны. Бак изготовлен из стального освинцованного листа, правая и левая его части сварены между собой. Пробка заливной горловины бака герметична. В системе питания двигателя применяется система улавливания паров топлива. Она состоит из адсорбера, установленного в моторном отсеке, клапанов, установленных в нише топливного бака и соединительных шлангов. Пары топлива из бака проходят через перепускной и гравитационный клапаны в адсорбер. Гравитационный клапан предотвращает вытекание топлива из бака при опрокидывании автомобиля. Для предотвращения чрезмерного повышения или понижения давления паров топлива в баке предусмотрен двухходовой клапан, имеющий выход в атмосферу.

Поступившие в адсорбер (через приемный патрубок с надписью «TANK») пары топлива поглощаются и удерживаются активированным углем при неработающем двигателе. Второй патрубок адсорбера (с надписью «AIR») соединен с атмосферой, а третий – через электромагнитный клапан продувки, шлангом – с корпусом дроссельной заслонки. При выключенном зажигании электромагнитный клапан закрыт, и в этом случае адсорбер не сообщается с корпусом дроссельной заслонки. После запуска двигателя контроллер начинает подавать управляющие импульсы на клапан. Клапан сообщает полость адсорбера с корпусом дроссельной заслонки – начинается продувка сорбента: пары бензина смешиваются с воздухом и отсасываются через шланг и корпус дроссельной заслонки в ресивер, впускную трубу и далее, в цилиндры двигателя. Контроллер регулирует степень продувки адсорбера в зависимости от режима работы двигателя. Чем больше расход воздуха двигателем, тем больше длительность управляющих импульсов и тем интенсивнее продувка.

Топливный насос – электрический, роторный, установлен в топливном баке и конструктивно объединен с датчиком указателя уровня топлива. При включении зажигания насос включается через реле по команде контроллера системы управления. От насоса по шлангам и трубопроводам, расположенным под днищем, топливо под давлением подается к фильтру тонкой очистки и далее – к топливной рампе.

Топливный фильтр – неразборный, в металлическом корпусе, с бумажным фильтрующим элементом, закреплен хомутом на щитке передка в моторном отсеке. На корпусе фильтра нанесена стрелка, которая должна совпадать с направлением движения топлива.

Топливная рампа служит для подачи топлива к форсункам и закреплена на впускной трубе. На верхней части рампы, рядом с форсункой 3-го цилиндра, находится штуцер для контроля давления топлива. Регулятор давления, закрепленный на рампе, изменяет давление топлива в рампе от 2,8 до 3,2 бар (280-320кПа) в зависимости от разрежения в ресивере, поддерживая постоянный перепад давления между ними. Это необходимо для точного дозирования топлива форсунками.

Регулятор давления топлива представляет собой топливный клапан, соединенный с подпружиненной диафрагмой. Под действием пружины клапан закрыт. Диафрагма делит полость регулятора на две изолированные камеры -топливную и воздушную. Воздушная соединена вакуумным шлангом с ресивером, а топливная – непосредственно с полостью рампы. При работе двигателя разрежение, преодолевая сопротивление пружины, втягивает диафрагму, приоткрывая клапан. С другой стороны на диафрагму оказывает давление топливо, также сжимая пружину. В результате клапан открывается и часть топлива стравливается через сливной трубопровод обратно в бак. При нажатии педали «газа» разрежение за дроссельной заслонкой уменьшается, под действием пружины диафрагма прикрывает клапан и давление топлива возрастает. Если же дроссельная заслонка закрыта, разрежение за ней максимально, диафрагма сильнее оттягивает клапан – давление топлива снижается. Диапазон давлений, поддерживаемый клапаном, задается жесткостью пружины и диаметром отверстия клапана, регулировке не подлежит. Регулятор давления – неразборный, при выходе из строя его заменяют.

Форсунки представляют собой электромагнитные клапаны, пропускающие топливо при подаче напряжения и запирающиеся под действием возвратной пружины при обесточивании. На конце форсунки имеется распылитель, через который топливо впрыскивается во впускную трубу. Форсунки уплотнены в рампе и во впускной трубе резиновыми кольцами, их рекомендуется заменять при каждом демонтаже форсунки. Управляет форсунками контроллер. При обрыве или замыкании в обмотке форсунку следует заменить. При засорении форсунки можно промыть на специальном стенде СТО без их демонтажа.

Наружный воздух через заборник засасывается в корпус воздушного фильтра. Корпус установлен в передней левой части моторного отсека на трех резиновых держателях. Фильтрующий элемент – бумажный. После фильтра воздух проходит через датчик массового расхода воздуха и резиновые рукава к корпусу дроссельной заслонки. Из корпуса дроссельной заслонки воздух поступает в каналы ресивера и впускной трубы. Нажимая педаль «газа», водитель открывает дроссельную заслонку, изменяя количество поступающего в двигатель воздуха, а значит и горючей смеси, – так как подача топлива рассчитывается

контроллером в зависимости от расхода воздуха. Когда двигатель работает на холостом ходу и дроссельная заслонка закрыта, воздух поступает через обходной канал корпуса дроссельной заслонки, в котором установлен регулятор холостого хода. Регулятор состоит из клапана с запорной конусной иглой, перемещаемой шаговым электродвигателем по команде контроллера. Регулятор, изменяя количество подаваемого воздуха, поддерживает заданные обороты холостого хода независимо от нагрузки на двигатель (в частности, при включении и выключении мощных потребителей электроэнергии). Регулятор – неразборный, при выходе из строя его необходимо заменить. При выходе из строя регулятора или его цепей загорается лампа «CHECK ENGINE». При покупке нового регулятора нужно проверить монтажный размер между концом иглы клапана и опорной поверхностью фланца.

Внимание! При проведении работ, связанных с разгерметизацией топливной системы, необходимо учитывать, что топливо в системе при работающем двигателе (и некоторое время после выключения зажигания) находится под давлением. Поэтому перед разъединением элементов топливной системы давление необходимо сбросить. Для этого при выключенном зажигании извлекаем предохранитель электробензонасоса (см. «Замена реле и предохранителей системы управления двигателем») и включаем на несколько секунд стартер. В том случае, если двигатель пустится, дожидаемся его остановки и выключаем зажигание.

Замена топливного фильтра.

Сбрасываем давление в топливной системе. Отсоединяем клемму «минусового» провода от вывода аккумуляторной батареи.

Ключом «на 17» отворачиваем штуцер топливной трубки, удерживая фильтр за шестигранник ключом «на 19».

Выводим наконечник трубки из отверстия штуцера фильтра.

Аналогично отсоединяем от фильтра другую топливную трубку.

Ключом «на 10» ослабляем стяжной болт хомута крепления фильтра

и вынимаем топливный фильтр из хомута.

Внимание! В фильтре остается бензин, поэтому во избежание его вытекания держим фильтр горизонтально.

На наконечниках топливных трубок установлены резиновые уплотнительные кольца.

Если они порваны или деформированы, заменяем их новыми.

Устанавливаем новый фильтр в хомут так, чтобы стрелка на его корпусе была направлена к правому борту автомобиля.

Подсоединяем к фильтру топливные трубки и затягиваем болт хомута. Проверяем герметичность соединений при работающем двигателе.

Замена фильтрующего элемента воздушного фильтра и снятие корпуса фильтра.

Для замены фильтрующего элемента

крестообразной отверткой отворачиваем четыре винта крепления крышки фильтра

и, приподняв крышку

извлекаем из нее фильтрующий элемент.

Очищаем корпус фильтра от пыли и грязи. Устанавливаем новый фильтрующий элемент в обратной последовательности.

При этом гофры элемента должны располагаться

вдоль стрелок, нанесенных на внутренней поверхности корпуса.

Для снятия корпуса фильтра отсоединяем колодку проводов и резиновый рукав подвода воздуха от датчика массового расхода воздуха (см. «Замена датчика массового расхода воздуха»).

Выдавливаем из отверстий кронштейна три резиновые опоры корпуса воздушного фильтра.

Выводим из держателя наконечник воздухозаборника корпуса фильтра.

Снимаем корпус воздушного фильтра в сборе сдатчиком массового расхода воздуха и воздухозаборником.

Снимаем воздухозаборник с патрубка фильтра.

Сборку и установку корпуса воздушного фильтра проводим в обратной последовательности.

Для облегчения установки резиновых опор в отверстия кронштейна наносим на опоры проникающую смазку типа WD-40.

Проверка давления в топливной системе.

Работу проводим на холодном двигателе. Сбрасываем давление в топливной системе.

Давление в топливной рампе проверяем обычным манометром с пределом измерений до 4-6 бар (400-600 кПа). На резьбовой штуцер манометра надеваем армированный маслобензостойкий шланг (внутренний диаметр 12 мм) и закрепляем его хомутом.

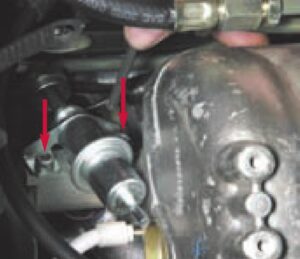

Отворачиваем защитный колпачок штуцера топливной рампы.

Колпачком колесного вентиля выворачиваем золотник из штуцера топливной рампы

и вынимаем золотник.

На штуцер рампы надеваем шланг манометра и закрепляем его хомутом.

Пускаем двигатель и при его работе на холостом ходу проверяем давление топлива, которое должно быть в пределах 2,8-3,2 бар (280-320 кПа).

Отсоединяем вакуумный шланг от регулятора давления топлива.

При исправном регуляторе давление топлива должно вырасти на 0,2-0,7 бар (20-70 кПа).

Снятие топливного бака.

Внимание! Перед снятием бака топлива в нем должно оставаться не более половины объема.

Снимаем накладку топливного бака (см. «Замена обивки багажника»).

Отсоединяем колодку проводов узла электробензонасоса с датчиком указателя уровня топлива от колодки жгута проводов.

Ключом «на 17» отворачиваем штуцер трубки фланца узла электробензонасоса, удерживая наконечник шланга ключом того же размера.

Отводим наконечник шланга от трубки.

Соединение трубки с наконечником шланга уплотнено резиновым кольцом. Аналогично отсоединяем наконечник шланга от другой трубки фланца узла электробензонасоса.

Крестообразной отверткой ослабляем затяжку хомута

и отсоединяем шланг перепускного клапана от переднего патрубка бака.

Аналогично отсоединяем другой шланг перепускного клапана от заднего патрубка бака.

Отсоединяем от двухходового клапана шланг, связывающий топливный бак с атмосферой. Другим концом шланг вставлен в отверстие резинового чехла горловины наливной трубы.

Ключом «на 10» отворачиваем болт и снимаем наружный хомут крепления бака, снимаем чехол горловины наливной трубы с отбортовки проема лючка и снимаем бак (см. «Замена топливного бака и крышки его лючка»).

Потерявшие эластичность или поврежденные уплотнительные кольца топливных трубок заменяем новыми.

Установку топливного бака проводим в обратной последовательности. После установки бака заливаем в него топливо и включаем на несколько секунд зажигание для проверки герметичности соединений.

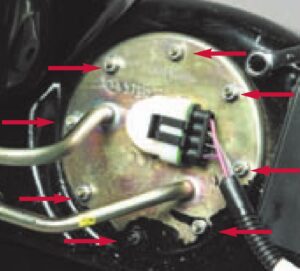

Снятие узла электробензонасоса с датчиком указателя уровня топлива.

Снимаем топливный бак (см. «Снятие топливного бака»).

Ключом «на 7» отворачиваем восемь гаек крепления фланца узла электробензонасоса к топливному баку

и, аккуратно выводя поплавок датчика указателя уровня топлива, снимаем узел в сборе.

Соединение фланца узла с корпусом топливного бака уплотнено резиновой прокладкой.

Установку узла проводим в обратной последовательности. Гайки крепления фланца затягиваем равномерно моментом 2,0-3,5 Н·м.

Замена электробензонасоса и датчика указателя уровня топлива.

Снимаем узел электробензонасоса с датчиком указателя уровня топлива (см. «Снятие узла электробензонасоса с датчиком указателя уровня топлива»).

Отсоединяем колодку проводов от насоса.

Поддев шлицевой отверткой защелку пластмассового держателя насоса

сдвигаем держатель насоса с металлического кронштейна.

Нажав шлицевой отверткой на пластмассовый фиксатор насоса

извлекаем фиксатор из гнезда в держателе.

Поддеваем отверткой приемный фильтр

и снимаем его со штифта насоса.

Вынимаем из прорези фильтра стопорную шайбу, крепящую фильтр на штифте насоса.

Очищаем приемный фильтр кисточкой и продуваем сжатым воздухом.

Разъединяем держатель и насос.

Для отсоединения пластиковой трубки от патрубка насоса необходимо разогреть конец трубки до температуры 70-80°С (например, поливая горячей водой или нагревая промышленным феном) или обрезать конец трубки, надетый на патрубок насоса.

Для демонтажа датчика указателя уровня топлива

отводим фиксатор колодки проводов

и отсоединяем ее от колодки фланца.

Отсоединяем колодку проводов от насоса.

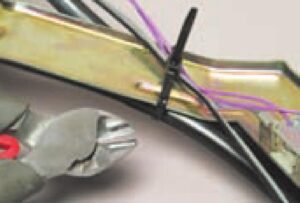

Бокорезами перекусываем хомут крепления проводов и шлангов к кронштейну.

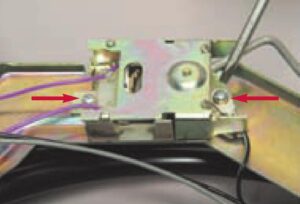

Шлицевой отверткой отворачиваем два винта крепления датчика указателя уровня топлива к кронштейну

и снимаем датчик указателя.

Сборку узла электробензонасоса с датчиком указателя уровня топлива проводим в обратной последовательности. При установке пластиковой трубки на патрубок насоса необходимо нагреть конец трубки. Перед установкой приемного фильтра на штифт насоса вставляем в прорезь фильтра новую (или выправленную старую) стопорную шайбу.

Замена регулятора давления топлива.

Работу проводим на холодном двигателе. Сбрасываем давление в топливной системе.

Отсоединяем вакуумный шланг от регулятора давления топлива.

Крестообразной отверткой отворачиваем винт крепления держателя топливных трубок к кронштейну ресивера

и снимаем держатель.

Ключом «на 24» отворачиваем накидную гайку крепления сливной трубки к регулятору давления.

Шестигранником «на 5» отворачиваем два винта крепления регулятора давления топлива к рампе.

Выводим патрубок регулятора из отверстия в рампе

и снимаем регулятор с наконечника сливной трубки.

Соединение патрубка регулятора с рампой уплотнено резиновым кольцом.

Если кольцо порвано, деформировано или потеряло эластичность, заменяем его новым.

Соединение регулятора с наконечником сливной трубки также уплотнено резиновым кольцом.

Если кольцо порвано, деформировано или потеряло эластичность, заменяем его новым.

Устанавливаем регулятор в обратной последовательности. Момент затяжки винтов крепления регулятора 8-11 Н·м, а накидной гайки крепления сливной трубки 20-34 Н·м.

Снятие топливной рампы и форсунок, проверка форсунок.

Работу проводим на холодном двигателе. Сбрасываем давление в топливной системе.

Снимаем ресивер (см. «Снятие ресивера»).

Расстегиваем или разрезаем пластмассовый хомут, крепящий колодку проводов форсунок к щитку передка.

Отсоединяем колодку проводов форсунок от колодки жгута проводов системы управления.

Ключом «на 17» отворачиваем штуцер трубки подачи топлива, удерживая наконечник шланга ключом того же размера.

Аналогично отсоединяем штуцер трубки от шланга сливного трубопровода.

Разъединив трубки и шланги, контролируем состояние резиновых уплотнительных колец, надетых на концы трубок.

Шестигранником «на 5» отворачиваем два винта крепления топливной рампы к впускной трубе.

Потянув рампу вдоль осей форсунок, вынимаем все четыре форсунки из отверстий впускной трубы

и снимаем рампу в сборе с регулятором давления топлива, топливными трубками, форсунками и жгутом проводов.

Все форсунки должны остаться на топливной рампе. Если какая-либо форсунка останется во впускной трубе, необходимо заменить пружинный фиксатор и уплотнительное кольцо корпуса форсунки.

Для снятия трубки подвода топлива к рампе

крестообразной отверткой отворачиваем винт крепления держателя трубки.

Вынимаем трубку из рампы.

Наконечник трубки уплотняется резиновым кольцом.

Для снятия форсунки сжимаем пружинный фиксатор колодки проводов и отсоединяем ее от форсунки.

Отверткой сдвигаем фиксатор форсунки вдоль рампы.

Покачивая форсунку, вынимаем ее из рампы.

Сопротивление обмотки форсунки проверяем тестером.

Сопротивление должно быть в пределах 11-15 Ом.

Для замены уплотнительных колец форсунок поддеваем отверткой с тонким лезвием и снимаем уплотнительные кольца

с корпуса форсунки

и распылителя.

Аналогично демонтируем другие форсунки.

Установку форсунок на рампу проводим в обратной последовательности.

Для проверки форсунок подсоединяем колодку их жгута проводов к колодке жгута проводов системы управления двигателем, а к трубкам рампы и регулятора давления – топливные шланги.

Устанавливаем в колодку блока реле и предохранителей системы управления двигателем предохранитель электробензонасоса.

Расположив на впускной трубе под форсунками прозрачные колбы, проворачиваем стартером коленчатый вал двигателя.

Формы факелов распыла, а также количество впрыскиваемого каждой форсункой топлива за определенный промежуток времени, не должны заметно различаться.

Отдельно проверяем каждую форсунку, расположив под ней прозрачную колбу и отсоединив от нее колодку проводов. Подаем двумя проводами на форсунку напряжение 12В от аккумуляторной батареи и включаем зажигание.

Из отверстий распылителя форсунки должны идти характерного вида струи, образуя конический факел.

Отключив питание от форсунки, проверяем, не подтекает ли топливо через отверстия распылителя.

Если электрическое сопротивление форсунки не соответствует норме, производительность и факел распыла сильно отличаются от показателей других форсунок, или если форсунка негерметична, то ее необходимо заменить.

Устанавливаем рампу в обратной последовательности. Поврежденные резиновые уплотнительные кольца заменяем новыми и при установке наносим на них моторное масло. Момент затяжки винтов крепления рампы 9-13 Н·м, а штуцеров топливных трубок 20-34 Н·м.

Снятие корпуса дроссельной заслонки.

Корпус дроссельной заслонки снимаем для замены уплотнительной прокладки между корпусом и ресивером, регулятора холостого хода или самого корпуса.

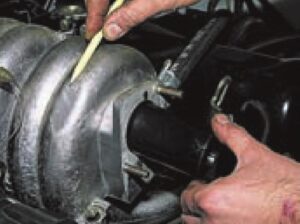

Крестообразной отверткой ослабляем хомут крепления рукава подвода воздуха к патрубку корпуса дроссельной заслонки

и снимаем рукав с патрубка корпуса.

Отсоединяем от сектора корпуса трос привода дроссельной заслонки (см. «Замена троса привода дроссельной заслонки»).

Ослабив пассатижами хомут

снимаем шланг вентиляции картера со штуцера корпуса дроссельной заслонки.

Ослабив пассатижами хомут

снимаем со штуцера корпуса дроссельной заслонки шланг отвода охлаждающей жидкости.

Аналогично снимаем с другого штуцера корпуса заслонки шланг подвода охлаждающей жидкости. При выполнении этих операций из отверстий штуцеров и шлангов вытечет небольшое количество охлаждающей жидкости. Во избежание дальнейшей утечки жидкости из шлангов заглушаем их, например, болтами М10 или М12.

Снимаем с нижнего штуцера корпуса шланг адсорбера.

Головкой «на 13» с удлинителем отворачиваем две гайки крепления корпуса дроссельной заслонки к ресиверу.

Снимаем корпус дроссельной заслонки со шпилек ресивера.

Отсоединяем колодки проводов от датчика положения дроссельной заслонки и регулятора холостого хода.

Соединение уплотнено прокладкой.

При замене только уплотнительной прокладки между корпусом и ресивером или регулятора холостого хода нет необходимости отсоединять от штуцеров корпуса шланги охлаждающей жидкости, адсорбера и системы вентиляции картера.

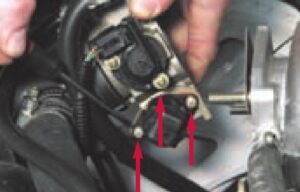

Корпус дроссельной заслонки с датчиком положения заслонки (1) и регулятором холостого хода (2).

Воздушный поток в ресивере формирует пластиковая втулка.

При установке втулки

ее лыска должна быть обращена к плоской поверхности ресивера.

Устанавливаем корпус дроссельной заслонки в обратной последовательности. Момент затяжки гаек 15-20 Н·м.

Доливаем охлаждающую жидкость в расширительный бачок.

Снятие регулятора холостого хода.

Регулятор холостого хода можно снять только после демонтажа корпуса дроссельной заслонки.

Отвернув гайки крепления, снимаем со шпилек ресивера корпус дроссельной заслонки, не отсоединяя от него шланги охлаждающей жидкости, адсорбера и вентиляции картера (см. «Снятие корпуса дроссельной заслонки»).

Отсоединяем от разъема регулятора холостого хода колодку проводов.

Крестообразной отверткой отворачиваем два винта крепления регулятора к корпусу дроссельной заслонки.

Снимаем регулятор холостого хода.

Извлекаем из отверстия в корпусе дроссельной заслонки резиновое уплотнительное кольцо.

Перед установкой нового регулятора штангенциркулем проверяем расстояние между концом иглы клапана и опорной поверхностью фланца. Расстояние должно быть не более 23 мм. Это необходимо, для того чтобы не повредить регулятор при монтаже, – игла регулятора не должна упираться в седло корпуса дроссельной заслонки. Не приобретайте регулятор с выступанием иглы больше 23 мм.

Перед установкой регулятора очищаем в корпусе дроссельной заслонки седло клапана, воздушный канал и поверхность под уплотнительное кольцо регулятора.

Надеваем уплотнительное кольцо на цилиндрическую поверхность регулятора.

Наносим на уплотнительное кольцо моторное масло.

Устанавливаем регулятор холостого хода в обратной последовательности. Момент затяжки винтов крепления регулятора 3-4 Н·м.

Замена троса привода дроссельной заслонки.

Сдвигаем защитный силиконовый колпачок с наконечника оболочки троса.

Двумя ключами «на 13» ослабляем затяжку гаек крепления оболочки троса к кронштейну.

Полностью отвернув переднюю гайку

выводим трос из прорези кронштейна.

Поддеваем отверткой пружинный фиксатор троса в секторе

и снимаем фиксатор.

Повернув против часовой стрелки сектор привода дроссельной заслонки

выводим из отверстия сектора наконечник троса.

В салоне

поддеваем отверткой наконечник троса и снимаем его с пальца рычага педали привода.

В моторном отсеке

вынимаем наконечник оболочки троса из резиновой втулки щитка передка.

Поддеваем отверткой резиновую втулку и вынимаем ее из щитка передка.

Вынимаем трос привода дроссельной заслонки со стороны моторного отсека.

Устанавливаем трос привода дроссельной заслонки в обратной последовательности. Регулируем привод гайками крепления наконечника троса, так чтобы при отпущенной или нажатой педали заслонка была полностью закрыта или полностью открыта.