Порядок установки навесного оборудования на двигатели ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

Порядок установки навесного оборудования на двигатели.

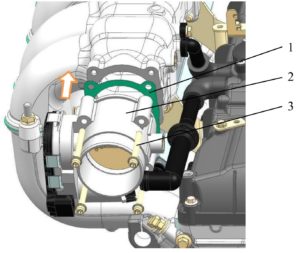

1. Установить и закрепить к ресиверу дроссельный модуль 2 (рис.1) с прокладкой 1, завернув винты 3 моментом 5,9…8,8 Н∙м (0,6…0,9 кгс∙м).

Установка дроссельного модуля.

Рис.1.

1 – прокладка; 2 – дроссельный модуль; 3 – винт крепления дроссельного модуля.

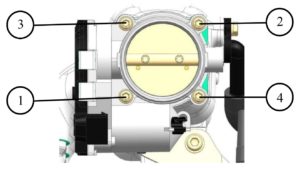

Винты крепления дроссельного модуля затягивать крест-накрест (рис.2).

Последовательность затяжки винтов крепления дроссельного модуля.

Рис.2.

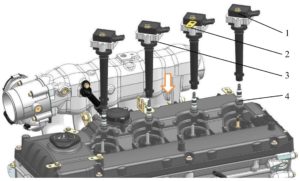

2. Завернуть свечи зажигания 4 (рис.3). При установке свечей принимать меры предосторожности для того, чтобы не сорвать резьбу головки цилиндров.

Другие записи по двигателям:

- Описание двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Идентификационные номера двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Эксплуатационные материалы, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Кривошипно-шатунный механизм двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Газораспределительный механизм ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Установка меток ГРМ ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система смазки двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система охлаждения двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Системы впуска воздуха, выпуска отработавших газов и вентиляции картера двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система управления двигателем УАЗ Профи. Описание. Датчики и исполнительные механизмы. (ЗМЗ–409).

- Электрооборудование двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Техническое обслуживание двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Возможные неисправности двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO») и методы их устранения.

- Ремонт двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Сборка двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Размеры сопрягаемых деталей двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Моменты затяжки резьбовых соединений двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Подшипники качения, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Сальники и уплотнения, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Инструмент и приспособления для ремонта двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Комплекты для ремонта цилиндров двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Категории условий эксплуатации двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

Свечи должны устанавливаться легким вращением ключа и затем затягиваться моментом 20…30 Н·м (2,1…3,1 кгс·м). Установить катушки зажигания 3 со скобой 2 и закрепить гайками 1 моментом 5,9…8,8 Н∙м (0,6…0,9 кгс∙м).

Перед установкой катушек зажигания для устранения возможного прикипания наконечника катушки к свече зажигания нанести на внутреннюю поверхность наконечников силиконовую смазку.

Установка свечей и катушек зажигания.

Рис.3.

1 – гайка; 2 – держатель скобы; 3 – катушка зажигания; 4 – свеча зажигания.

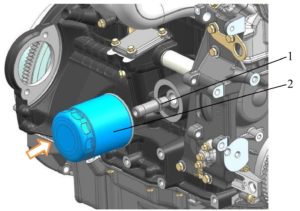

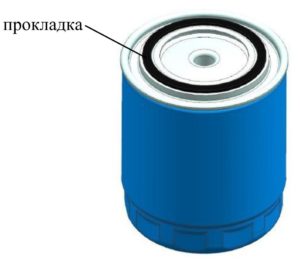

3. Завернуть штуцер масляного фильтра 1 (рис.4) моментом 39,2…58,8 Н∙м (4…6 кгс∙м).

Установить масляный фильтр 2.

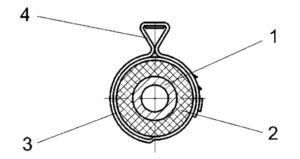

Перед установкой фильтра смазать моторным маслом резиновую прокладку фильтра (рис.5). Навернуть фильтр на штуцер до касания резиновой прокладкой фильтра поверхности блока цилиндров и затем довернуть рукой на ¾ оборота.

Установка штуцера и масляного фильтра.

Рис.4.

1 – штуцер масляного фильтра; 2 – масляный фильтр.

Прокладка масляного фильтра.

Рис.5.

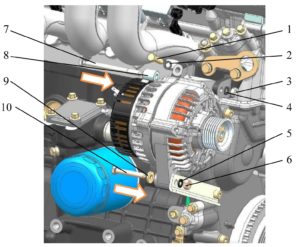

4. Двигатель без компрессора кондиционера:

- надеть на болт 7 (рис.6) крепления генератора втулку 8 крепления генератора.

- совместить отверстия в верхнем кронштейне генератора и проушине генератора и установить болт 7 со втулкой 8 в отверстия верхнего кронштейна генератора и проушины генератора;

- завернуть гайку 3 крепления генератора с пружинной шайбой 4 к верхнему кронштейну моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м).

- закрепить генератор болтом 10 с гайкой 6 и шайбами 5, 9 к нижнему кронштейну генератора, завернув гайку 6 моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м);

- завернуть болт 1 фиксации втулки в отверстии верхнего кронштейна генератора с пружинной шайбой 2 моментом 17,7…24,5 Н∙м (1,8…2,5 кгс∙м);

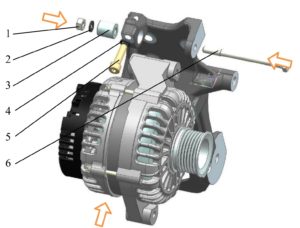

Установка генератора.

Рис.6.

1 – болт фиксации втулки; 2, 4, 5 – пружинная шайба; 3 – гайка; 6 – гайка; 7 – болт крепления генератора к верхнему кронштейну; 8 – втулка; 9 – плоская шайба; 10 – болт крепления генератора к нижнему кронштейну.

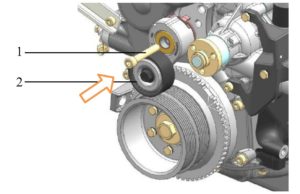

- установить автоматический механизм натяжения ремня 2 (рис.7) на крышке цепи таким образом, чтобы отогнутый язычок механизма зашел в отверстие крышки цепи, и завернуть винт 1 крепления механизма натяжения моментом 39,2…49,1 Н∙м (4,0…5,0 кгс∙м), предварительно нанеся на резьбу винта силиконовый герметик «Юнисил Н70» или аналогичный;

Установка автоматического механизма натяжения ремня.

Рис.7.

1 – винт; 2 – автоматический механизм натяжения ремня.

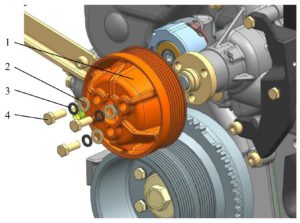

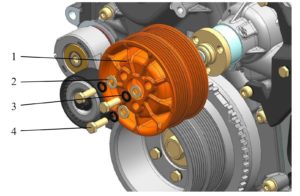

- установить шкив водяного насоса 1 (рис.8), завернув болты 4 крепления шкива с шайбами 2, 3 моментом 13,7…17,7 Н∙м (1,4…1,8 кгс∙м);

Установка шкива водяного насоса.

Рис.8.

1 – шкив водяного насоса; 2 – плоская шайба; 3 – пружинная шайба; 4 – болт.

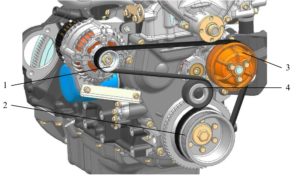

- установить ремень на шкивы коленчатого вала 2 (рис.9), водяного насоса 3 и генератора 1. Повернуть по часовой стрелке подвижный рычаг механизма с роликом ключом за болт ролика и завести ремень на ролик. Отпустить ролик. Ремень натянется автоматически.

Установка ремня привода водяного насоса.

Рис.9.

1 – шкив генератора; 2 – шкив коленчатого вала; 3 – шкив водяного насоса; 4 – ролик автоматического механизма натяжения.

5. Двигатель с компрессором кондиционера:

- установить автоматический механизм натяжения ремня 1 (рис.10) на кронштейн крепления агрегатов таким образом, чтобы отогнутый язычок механизма зашел в отверстие кронштейна, и завернуть винт 2 крепления механизма натяжения моментом 39,2…49,1 Н∙м (4,0…5,0 кгс∙м);

Установка автоматического механизма натяжения.

Рис.10.

1 – автоматический механизм натяжения; 2 – винт крепления механизма.

- установить шкив водяного насоса 1 (рис.11), завернув болты 4 крепления шкива с шайбами 2, 3 моментом 13,7…17,7 Н∙м (1,4…1,8 кгс∙м);

Установка шкива водяного насоса.

Рис.11.

1 – шкив водяного насоса; 2 – плоская шайба; 3 – пружинная шайба; 4 – болт.

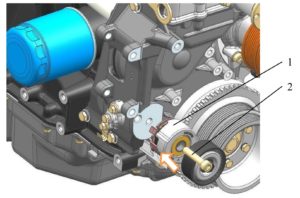

- установить и закрепить кронштейн 2 (рис.12) вспомогательного ролика на крышке цепи, завернув болты 3 кронштейна с пружинными шайбами 1 моментом 11,8…17,6 Н∙м (1,2…1,8 кгс∙м).

- установить направляющие ролики 4 ремня, предварительно нанеся на резьбу болтов роликов анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»), завернув болты роликов с пружинными шайбами моментом 28,4…35,2 Н∙м (2,9…3,6 кгс∙м).

- установить крышки 6 подшипников роликов;

Установка направляющих роликов.

Рис.12.

1 – пружинная шайба; 2 – кронштейн ролика; 3 – болт крепления кронштейна ролика; 4 – направляющий ролик; 5 – болт ролика; 6 – крышка подшипника ролика.

- совместить отверстия в кронштейне крепления агрегатов и проушине генератора и установить болт 6 (рис.13) в отверстия кронштейна крепления агрегатов и проушины генератора. На болт 6 установить втулку 3.

- завернуть гайку 1 болта крепления генератора к кронштейну крепления агрегатов с пружинной шайбой 2 моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м).

- завернуть винт 5 фиксации втулки в отверстии кронштейна крепления агрегатов с пружинной шайбой 4 моментом 17,7…24,5 Н∙м (1,8…2,5 кгс∙м);

Установка генератора.

Рис.13.

1 – гайка; 2, 4 – пружинная шайба; 3 – втулка; 5 – винт фиксации втулки; 6 – болт.

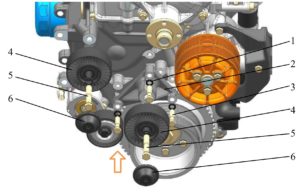

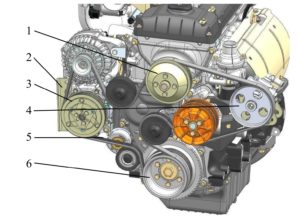

- установить компрессор кондиционера 3 (рис.14), нижний кронштейн генератора 2, насос ГУР 4 и шкив вентилятора 1;

- установить ремень 5 на шкивы коленчатого вала 6, водяного насоса, генератора, компрессора кондиционера 3, насоса ГУР 4, вентилятора 1 и на направляющие ролики. Повернуть по часовой стрелке подвижный рычаг механизма с роликом ключом за болт ролика и завести ремень на ролик. Отпустить ролик. Ремень натянется автоматически.

Установка ремня.

Рис.14.

1 – шкив вентилятора; 2 – нижний кронштейн генератора; 3 – компрессор кондиционера; 4 – шкив насоса ГУР; 5 – ремень; 6 – шкив коленчатого вала.

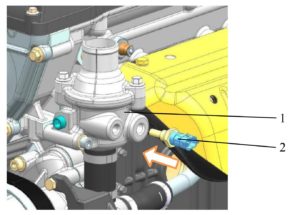

6. Для газобензиновых двигателей:

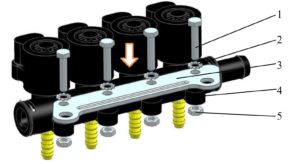

- закрепить блок электромагнитных клапанов подачи газа 4 (рис.15) на держателе клапанов 3, завернув болты 1 со стопорными шайбами 2 моментом 2,5…3,5 Н∙м (0,25…0,36 кгс∙м);

Сборка блока клапанов подачи газа с держателем.

Рис.15.

1 – болт блока клапанов; 2 – стопорная шайба; 3 – держатель клапанов; 4 – блок электромагнитных клапанов подачи газа; 5 – гайка.

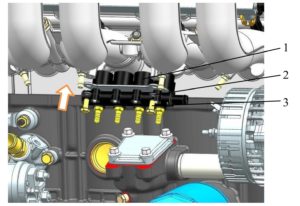

- установить и закрепить блок электромагнитных клапанов в сборе с держателем клапанов 1 (рис.16) на впускной трубе, завернув болты 3 крепления держателя клапанов с пружинными шайбами 2 моментом 8…10 Н∙м (0,8…1,0 кгс∙м);

Установка блока клапанов подачи газа с держателем.

Рис.16

1 – блок клапанов подачи газа с держателем; 2 – пружинная шайба; 3 – болт.

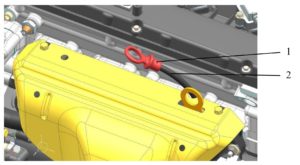

- установить шланги 2 (рис.17) подачи газа и закрепить их специальными хомутами 1.

Установка блока клапанов подачи газа с держателем.

Рис.17.

1 – хомут; 2 – шланг.

Хомуты шлангов подачи газа запираются путем деформации ушка хомута с помощью специальных ручных клещей типа 1099 ф.«OETIKER». Боковые поверхности ушка хомута сжимать ручными клещами до их соприкосновения (рис.18).

Внимание!

- Не допускается повторная установка хомутов шлангов подачи газа.

- Для крепления шлангов подачи газа от электромагнитных клапанов к штуцерам впускной трубы использовать хомуты 50 096 771 ф.«AWS», имеющих рабочий диапазон диаметров 11,7…14,2 мм.

Хомут шлангов подачи газа.

Рис.18.

7. Установить датчик аварийного давления масла в головку цилиндров, предварительно нанеся на резьбовую часть датчика анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»).

Завернуть датчик 1 (рис.19) моментом 17,6…34,3 Н∙м (1,8…3,5 кгс∙м).

Установка датчика аварийного давления масла.

Рис.19.

1 – датчик аварийного давления масла.

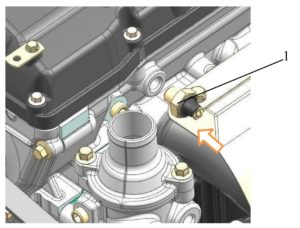

8. Установить датчик синхронизации 4 (рис.20) в отверстие прилива крышки цепи, завернув болт 3 с плоской шайбой 2 моментом 5,9…8,8 Н∙м (0,6…0,9 кгс∙м). Провод датчика уложить в скобу 1, закрепленную нижним болтом крышки нижнего гидронатяжителя, колодку 5 установить в держатель 6 на крышке клапанов.

Установка датчика синхронизации.

Рис.20.

1 – скоба; 2 – плоская шайба; 3 – болт датчика синхронизации; 4 – датчик синхронизации; 5 – колодка; 6 – держатель колодки.

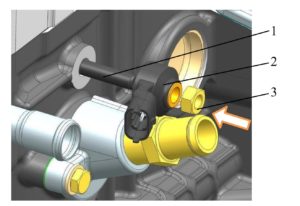

9. Установить датчик детонации 2 (рис.21) на шпильку 1 и закрепить гайкой 3, завернув её моментом 14,7…19,6 Н∙м (1,5…2,0 кгс∙м).

Установка датчика детонации.

Рис.21.

1 – шпилька; 2 – датчик детонации; 3 – гайка.

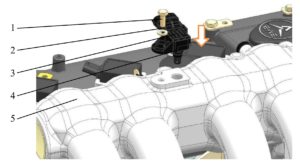

10. Установить датчик давления и температуры:

Смазать уплотнительное кольцо 4 (рис.22) датчика давления и температуры 3 чистым моторным маслом.

Установить в отверстие ресивера 5 датчик давления и температуры и закрепить его болтом 1 с плоской шайбой 2, предварительно нанеся на резьбу болта анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм5», «Гермикон-2К»).

Завернуть болт датчика моментом 5,9…8,8 Н∙м (0,6…0,9 кгс∙м). Фланец датчика должен плотно прилегать к поверхности ресивера до закрепления болтом.

Установка датчика давления и температуры.

Рис.22.

1 – болт; 2 – плоская шайба; 3 – датчик давления и температуры; 4 – резиновое уплотнительное кольцо; 5 – ресивер.

11. Завернуть датчик температуры охлаждающей жидкости 2 (рис.23) в корпус термостата 1, предварительно нанеся на резьбовую часть датчика анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»).

Установка датчика температуры охлаждающей жидкости.

Рис.23.

1 – корпус термостата; 2 – датчик температуры охлаждающей жидкости.

12. Установить стержневой указатель уровня масла 1 (рис.24) в трубку 2 до упора.

Установка стержневого указателя уровня масла.

Рис.24.

1 – стержневой указатель; 2 – трубка.