Газораспределительный механизм ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

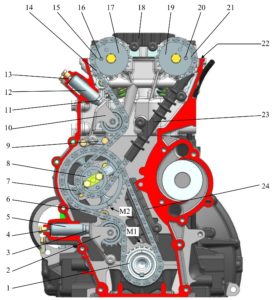

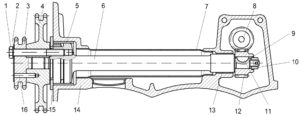

Привод распределительных валов осуществляется двумя двухрядными втулочными цепями (рис.1).

Привод распределительных валов включает в себя: звездочку 1 коленчатого вала (23 зуба), ведомую 7 и ведущую 8 звездочки промежуточного вала (38 и 19 зубьев), звездочки распределительных валов 17 и 19 (23 зуба), две втулочные цепи 6 и 14 (72 звена – нижняя, 92 звена – верхняя), гидронатяжители 3,11 с адаптерами 5 и 12, рычаги натяжного устройства со звездочкой 2 и 10, и успокоители цепей 18, 23 и 24. Натяжение цепи каждой ступени осуществляется гидронатяжителями.

Другие записи по двигателям:

- Описание двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Идентификационные номера двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Эксплуатационные материалы, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Кривошипно-шатунный механизм двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Установка меток ГРМ ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система смазки двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система охлаждения двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Системы впуска воздуха, выпуска отработавших газов и вентиляции картера двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система управления двигателем УАЗ Профи. Описание. Датчики и исполнительные механизмы. (ЗМЗ–409).

- Электрооборудование двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Техническое обслуживание двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Возможные неисправности двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO») и методы их устранения.

- Ремонт двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Сборка двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Порядок установки навесного оборудования на двигатели ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Размеры сопрягаемых деталей двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Моменты затяжки резьбовых соединений двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Подшипники качения, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Сальники и уплотнения, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Инструмент и приспособления для ремонта двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Комплекты для ремонта цилиндров двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Категории условий эксплуатации двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

Для правильной сборки привода распределительных валов и установки фаз газораспределения на звездочке коленчатого вала, ведомой звездочке промежуточного вала, звездочках распределительных валов, блоке цилиндров имеются метки.

При установке привода метки М1, М2 на блоке цилиндров должны совпадать с метками на звездочках коленчатого и промежуточного валов. Метки 15, 21 на звездочках распределительных валов должны быть направлены в разные стороны наружу двигателя и совпадать с верхней плоскостью 22 головки цилиндров, как показано на рисунке.

Данное положение распределительных и коленчатого валов соответствует нахождению поршня первого цилиндра в ВМТ такта сжатия. Положение поршня первого цилиндра в ВМТ также можно определить по совпадению риски на диске демпфера шкива коленчатого вала с выступом на крышке цепи или по нахождению сбега 20-го зуба диска синхронизации шкива коленчатого вала с серединой сердечника датчика синхронизации.

Ведущая звездочка промежуточного вала – стальная, для увеличения твердости и износостойкости углеродоазотирована. Звездочки коленчатого вала, распределительных валов и ведомая промежуточного вала изготовлены из высокопрочного чугуна.

Привод распределительных валов.

Рис. 1.

1 – звездочка коленчатого вала; 2, 10 – рычаг натяжного устройства со звездочкой; 3, 11 – гидронатяжитель; 4, 13 – шумоизоляционная шайба; 5, 12 – адаптер; 6 – нижняя цепь; 7 – звездочка промежуточного вала ведомая; 8 – звездочка промежуточного вала ведущая; 9 – опора болта натяжного устройства; 14 – верхняя цепь; 15, 21 – установочные метки на звездочках; 16, 20 – установочные штифты; 17 – звездочка распределительного вала впускных клапанов; 18 – верхний успокоитель цепи; 19 – звездочка распределительного вала выпускных клапанов; 22 – верхняя плоскость головки цилиндров; 23 – средний успокоитель цепи; 24 – нижний успокоитель цепи; М1 и М2 – установочные метки блока цилиндров.

Распределительные валы – отлиты из специального легированного чугуна. Для достижения высокой износостойкости рабочих поверхностей применяется «отбел» кулачков.

Валы вращаются в два раза медленнее коленчатого вала в подшипниках, образованных головкой цилиндров и съемными алюминиевыми крышками. От осевых перемещений валы удерживаются упорными полукольцами из полиамида, которые входят в проточки на передней опорной шейке валов и передней крышки распределительных валов.

Распределительные валы впускных и выпускных клапанов имеют разные профили кулачков:

- высота профиля кулачков распределительного вала впускных клапанов 9,5±0,1 мм;

- высота профиля кулачков распределительного вала выпускных клапанов 9,45±0,1 мм.

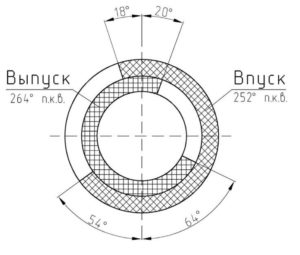

При правильной установке привода газораспределительного механизма распределительные валы обеспечивают фазы газораспределения, показанные на рис. 2 в углах поворота коленчатого вала (п.к.в.).

Фазы газораспределения.

Рис. 2.

В процессе длительной эксплуатации происходит износ (удлинение) цепей привода, что приводит к изменению фаз газораспределения и мощностных показателей двигателя. Поэтому в процессе эксплуатации двигателя необходимо периодически проводить проверку и, при необходимости, корректировку фаз.

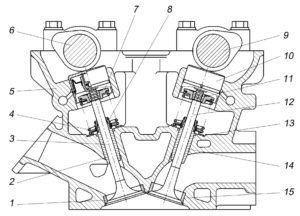

Привод клапанов (рис. 3) осуществляется двумя распределительными валами 6 и 9, расположенными в головке цилиндров 5. Кулачки распределительных валов действуют непосредственно на гидротолкатели 10, которые перемещаются в цилиндрических отверстиях головки цилиндров. Применение гидравлических толкателей в приводе клапанов исключает необходимость регулировки зазоров. В приводе применяется одна пружина на каждый клапан.

Привод клапанов.

Рис. 3.

1 – седло впускного клапана; 2 – направляющая втулка впускного клапана; 3 – впускной клапан; 4 – пружина клапана; 5 – головка цилиндров; 6 – распределительный вал впускных клапанов; 7 – тарелка пружины клапана; 8 – маслоотражательный колпачок; 9 – распределительный вал выпускных клапанов; 10 – гидротолкатель; 11 – сухарь клапана; 12 – выпускной клапан; 13 – опорная шайба пружины клапана; 14 – направляющая втулка выпускного клапана; 15 – седло выпускного клапана.

Клапаны – изготовлены из жаропрочной стали и имеют возможность в процессе работы проворачиваться. Клапаны работают в направляющих втулках, запрессованных в головку цилиндров.

Направляющие втулки изготавливаются из металлокерамики или из легированного серого чугуна. Седла клапанов изготавливаются из металлокерамики.

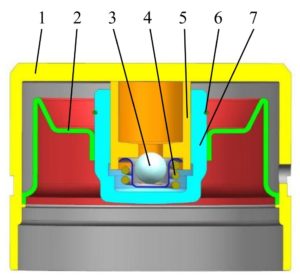

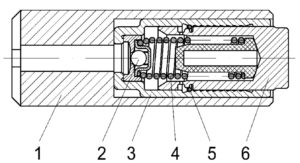

Гидротолкатели (рис. 4) – выполнены в виде цилиндрического стакана с плунжерной парой гидрокомпенсатора внутри и канавкой с отверстием для подвода масла от магистрали в головке цилиндров снаружи. Гидротолкатели обеспечивают беззазорный контакт кулачка распределительного вала с торцом клапана за счет давления масла и действия пружины гидрокомпенсатора.

При работе гидротолкатели вращаются благодаря смещению по ширине середины кулачка распределительного вала относительно оси гидротолкателя, что обеспечивает равномерную приработку и уменьшение износа торца гидротолкателя.

Гидротолкатель.

Рис. 4.

1 – корпус гидротолкателя; 2 – направляющая втулка гидрокомпенсатора; 3 – обратный шариковый клапан; 4 – пружина; 5 – поршень гидрокомпенсатора; 6 – стопорное кольцо; 7 – корпус гидрокомпенсатора.

Промежуточный вал (рис. 5) – служит для привода масляного насоса.

Промежуточный вал сборный. Передняя и задняя опорные шейки, изготовленные из порошкового материала методом порошковой металлургии, напрессованы на стальной вал.

Промежуточный вал.

Рис. 5.

1 – болт; 2 – стопорная пластина; 3 – звездочка ведущая; 4 – звездочка ведомая; 5 – передняя втулка вала; 6 – промежуточный вал; 7 – труба; 8 – ведомая шестерня привода масляного насоса; 9 – кольцо; 10 – гайка; 11 – шпонка; 12 – ведущая шестерня привода масляного насоса; 13 – задняя втулка вала; 14 – блок цилиндров; 15 – фланец промежуточного вала; 16 – штифт.

Промежуточный вал 6 установлен в приливы блока цилиндров 14, герметично закрыт стальной трубой 7, установленной на анаэробный герметик. Промежуточный вал в блоке цилиндров фиксируется от продольного смещения стальным закаленным фланцем 15.

Вал вращается в сталеалюминевых втулках 5 и 13, запрессованных в отверстия блока. При вращении промежуточный вал прижимается торцом передней опорной шейки к крепежному фланцу.

На переднем конце вала установлены звездочки 3 и 4 привода распределительных валов, на заднем – винтовая шестерня 12 привода масляного насоса на сегментной шпонке 11 и закреплена фланцевой гайкой 10, удерживаемой с помощью кольца 9.

Звездочки привода распределительных валов крепятся двумя болтами 1 «напроход» к промежуточному валу. Болты стопорятся от самоотворачивания загибкой углов стопорной пластины 2 на гранях их головок. Точное угловое положение ведомой звездочки 3 относительно звездочки 4 обеспечивается установкой ее на штифт 16, запрессованный в ведомую звездочку.

Гидронатяжитель – на двигателях применяются гидронатяжители в комплекте с адаптерами (рис. 6).

Гидронатяжитель выполнен в виде подобранной по зазору плунжерной пары, состоящей из корпуса 3 и плунжера 6. Гидронатяжитель обеспечивает постоянное натяжение цепи и гашение её колебаний за счет давления масла в системе смазки и действия пружины плунжерной пары

На двигатель гидронатяжитель должен устанавливаться в «заряженном» состоянии, когда плунжер 6 удерживается в корпусе 3 с помощью кольца 5, находящегося во второй канавке корпуса, и затем должен быть приведен в рабочее состояние (разряжен) только после полного затягивания болтов крышки гидронатяжителя путем нажатия на торец адаптера через отверстие в крышке гидронатяжителя.

Гидронатяжитель с адаптером.

Рис. 6.

1 – адаптер; 2 – шариковый клапан; 3 – корпус гидронатяжителя; 4 – пружина; 5 – запорное кольцо; 6 – плунжер.

Гидротолкатель.

После запуска холодного двигателя возможно появление стука гидротолкателей клапанов, который должен исчезнуть по мере прогрева двигателя до температуры охлаждающей жидкости плюс 80…90 °С. Если стук не исчезает более чем через 30 мин после достижения указанной температуры, необходимо проверить исправность гидротолкателей как указано далее.

Стук, появляющийся при пуске холодного двигателя, многократном пуске двигателя (при нескольких неудачных пусках), пуске двигателя после длительной стоянки и исчезающий впоследствии с прогревом двигателя, не является неисправностью гидротолкателя. Данный стук гидротолкателей вызывается всасыванием воздуха в камеру гидрокомпенсатора гидротолкателя, что приводит к потере его жёсткости и работе привода клапанов с ударами.

Для удаления воздуха рекомендуется выполнить следующие действия:

- запустить и прогреть двигатель до рабочей температуры. На 3…4 мин установить режим работы двигателя на постоянной частоте вращения 2500 об/мин или на изменяющемся интервале частот вращения 2000…3000 об/мин, затем в течение 15…30 с прослушать работу двигателя на холостом ходу. В 90 % случаев стук должен прекратиться;

- если стук не прекратился, повторить цикл до 5 раз;

- в случае, если стук не прекратился после вышеуказанных работ, отработать ещё 15 мин на режиме частоты вращения 2000…3000 об/мин, затем 15…30 с прослушать работу двигателя на холостом ходу.

В случае, если стук не устранился после 5 циклов плюс 15 мин работы двигателя, необходимо выполнить следующие работы:

- при помощи стетоскопа (или другого прибора, усиливающего звук) локализовать источник стука;

- снять крышку клапанов;

- медленно проворачивая распределительные валы, установить поочерёдно все гидротолкатели в положение «клапан полностью закрыт» и в этом положении проверить их посредством приложения усилия на рабочий торец по оси перемещения:

- упругая эластичность при кратковременном приложении усилия около 10 Н (1 кгс) свидетельствует о наличии воздуха в камере высокого давления компенсатора;

- появление зазора между рабочим торцом гидротолкателя и кулачком при приложении нагрузки около 20…30 Н (2…3 кгс) на время 10…15 с и исчезновении после снятия нагрузки, свидетельствует о негерметичности обратного клапана компенсатора или износе плунжерной пары гидрокомпенсатора;

- наличие зазора между рабочим торцом и кулачком распределительного вала свидетельствует о подклинивании компенсатора

Заменить гидротолкатели, имеющие вышеуказанные признаки.

При отсутствии перечисленных замечаний извлечь все гидротолкатели из гнезд головки цилиндров и проверить внешний вид гидротолкателей, кулачков распределительного вала на наличие грубых царапин, трещин, следов износа, посторонних частиц, загрязнения. Проверить подачу масла к гидротолкателям, приработку на торце гидротолкателя и вращение в гнезде. Детали, имеющие неустранимые замечания, заменить. Проверить осадку под нагрузкой клапанных пружин (см. «Головка цилиндров»).

Гидротолкатели, расположенные в местах, локализованных стетоскопом, заменить на новые.

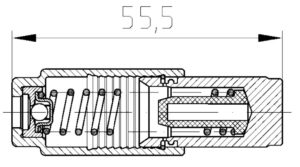

Гидронатяжитель.

Гидронатяжитель подлежит проверке и замене при обнаружении стука в зоне передней крышки головки цилиндров и крышки цепи. Стук отчетливо слышен при резком сбросе частоты вращения коленчатого вала с помощью стетофонендоскопа, приставленного к пробке крышки верхнего или нижнего гидронатяжителя, причинами которого могут быть заклинивание плунжера и негерметичность шарикового клапана.

Кроме гидронатяжителя причинами стука также могут быть: износ звездочек, повышенная вытяжка цепи, разрушение успокоителя цепи.

Для снятия гидронатяжителя необходимо отвернуть два болта крепления крышки гидронатяжителя, снять крышку с прокладкой, затем извлечь из отверстия гидронатяжитель в разряженном состоянии.

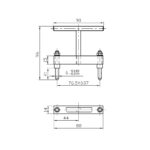

После снятия с двигателя плунжер гидронатяжителя должен быть полностью выдвинут из корпуса. Длина гидронатяжителя при этом должна быть 55,5 мм (рис.7). Нахождение плунжера в промежуточном положении говорит о его заклинивании. Такой гидронатяжитель подлежит замене.

Гидронатяжитель с полностью выдвинутым плунжером.

Рис. 7.

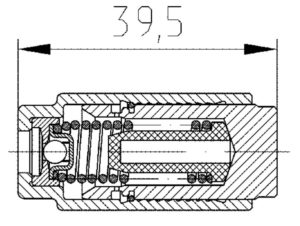

Для зарядки гидронатяжитель следует медленно сжать до длины 39,5 мм, утапливая плунжер в корпус (рис. 8). Масло при этом будет вытекать через зазор между корпусом и плунжером.

Положение плунжера при зарядке гидронатяжителя.

Рис. 8.

С целью ускорения сжатия гидронатяжителя и облегчения процесса перезарядки допускается при сжатии нажимать на шарик клапана гидронатяжителя стержнем из мягкого материала (дерево, медь), что позволит маслу вытекать из корпуса гидронатяжителя.

При сжатии гидронатяжителя до длины 39,5 мм запорное кольцо перейдёт во вторую канавку корпуса, имеющую специальный профиль, позволяющий плунжеру удерживаться в корпусе в транспортном положении, которое показано на рис. 6.

Установка гидронатяжителя на двигатель производится в следующей последовательности:

- смазать чистым моторным маслом, применяемым на двигателе, отверстие под гидронатяжитель в крышке цепи или головке цилиндров и установить заряженный гидронатяжитель с адаптером до касания рычага натяжного устройства, но не нажимать на гидронатяжитель, с целью исключения преждевременной его разрядки;

- закрыть крышкой с шумоизоляционной прокладкой гидронатяжитель, затянув болты, и вывернуть пробку из отверстия крышки;

- через отверстие в крышке гидронатяжителя нажать металлическим стержнем или отверткой на адаптер, переместив адаптер с гидронатяжителем до упора, затем отпустить.

Плунжер при этом перестанет удерживаться в корпусе с помощью пружинного кольца и под действием пружины выдвинется до упора в рычаг натяжного устройства, а корпус с адаптером переместятся до упора в крышку гидронатяжителя. Гидронатяжитель натянет цепь;

Внимание!

- Для разрядки гидронатяжителя нижней цепи рекомендуется прикладывать ударное усилие небольшой величины.

- завернуть пробку в крышку гидронатяжителя, предварительно нанеся на резьбу пробки анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»).

Внимание!

- Разряжать гидронатяжители следует только после затяжки болтов крепления их крышек. Преждевременная разрядка гидронатяжителя при незатянутой крышке и последующая затяжка болтов крышек приведет к жесткому расклиниванию гидронатяжителя и исключению гидравлического регулирования натяжения цепи, что повлечет многократное увеличение нагрузок в приводе, ускоренный износ и выход из строя деталей привода распределительных валов.

- На двигатель устанавливайте только заряженный гидронатяжитель. После каждого снятия гидронатяжителя перед его последующей установкой необходимо произвести его перезарядку.

- Не допускается на собранном гидронатяжителе нажатие на выступающий из корпуса носик плунжера во избежание выхода плунжера из зацепления с корпусом под действием сжатой пружины.

- Не допускается при сборке зажимать корпус гидронатяжителя во избежание нарушения геометрии пары плунжер-корпус.

- После замены гидронатяжителя при работе двигателя в течение некоторого времени гидронатяжитель стучит, пока внутренняя полость корпуса не заполнится полностью маслом.