Разборка и сборка агрегатов двигателя. Двигатель ЯМЗ-651 – руководство по ремонту.

4. Разборка и сборка агрегатов двигателя ЯМЗ-651.

Перейти к:

Кривошипно-шатунный механизм (КШМ).

Гаситель крутильных колебаний (демпфер).

4.1.1. Разборка блока цилиндров.

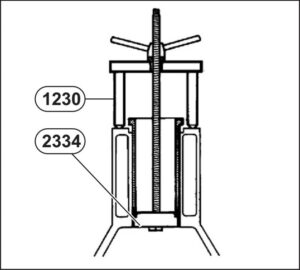

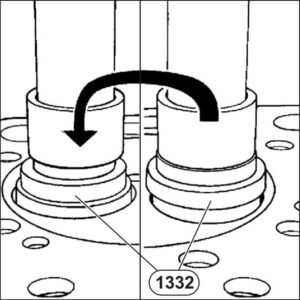

1. Извлечь гильзы (650.1002021), используя приспособления 1230 + 2334 (см. Рис. 42).

2. Извлечь кольца уплотнительные (650.1002031) из выточек гильз цилиндров.

3. Извлечь кольца уплотнительные гильз цилиндров (1002023, 1002024) из блока цилиндров.

4. Вывернуть штуцер под датчик давления масла (650.1002600).

Рис. 42. Снятие гильзы цилиндра.

4.1.2. Промывка блока цилиндров.

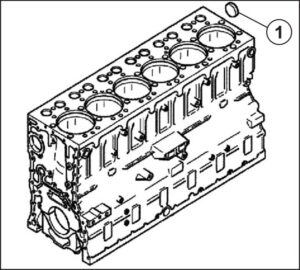

1. При необходимости снять заглушку (1) (см. Рис. 43).

2. Тщательно прочистить все каналы блока цилиндров.

Рис. 43. Снятие заглушки.

Рис. 44. Установка заглушки.

4.1.3. Контроль блока цилиндров.

1. Проверить опорную поверхность блока цилиндров под прокладку головки блока цилиндров.

2. Проверить овальность, конусность и размеры гильз (см. Приложение В).

4.1.4. Сборка блока цилиндров.

1. Установить кольца уплотнительные гильз цилиндров в канавки нижнего посадочного пояса блока (кольцо-масло (650.1002024) – зеленое, (снизу); кольцо-вода (650.1002023) – черное (сверху)).

При каждом демонтаже гильз цилиндров уплотнительные кольца подлежат замене.

2. Установить уплотнительные кольца под бурт гильзы.

3. Установить гильзы цилиндров и закрепить их, используя приспособления 1462

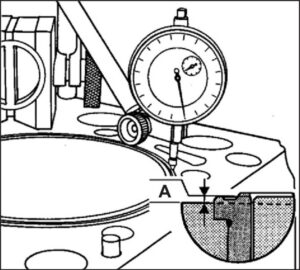

4. Проверить выступ бурта гильз (см. Рис. 45) над плоскостью блока.

Обеспечить размер “А” (см. Приложение В).

5. Нанести на посадочную поверхность заглушки герметик “Локтайт 542”.

6. Установить заглушку, используя приспособление 3016 + 2363 Ø 55 мм (см. Приложение Г).

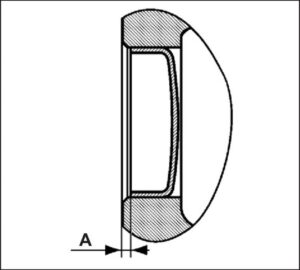

7. Проверить размер посадки заглушки (“А“=2±0,5 мм) (см. Рис. 44).

8. Установить штуцер датчика давления масла вместе с прокладкой и затянуть моментом Мкр=40±4 Нм.

9. Нанести герметик “Локтайт 542” на резьбу датчика давления масла (650.1130552) и завернуть его в штуцер, обеспечив момент затяжки Мкр=20±4 Нм.

Рис. 45. Контроль установки гильзы.

4.2.1. Разборка маховика.

1. Снять стопорное кольцо подшипника.

2. Спрессовать подшипник.

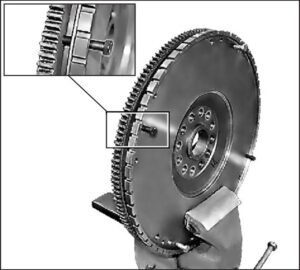

3. При необходимости замены снять венец и спрессовать его с помощью болтов М10 (см. Рис. 46).

Рис. 46. Снятие зубчатого венца.

4.2.2. Сборка маховика.

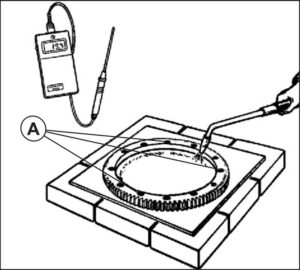

1. Нагреть зубчатый венец маховика до 200 °С.

2. В случае использования паяльной горелки, разогреть стальную пластину так, чтобы тепло равномерно распределилось по венцу маховика.

3. Проверить температуру в 3 точках (А) (см. Рис. 47).

4. Установить венец, соблюдая направление.

Рис. 47. Контроль нагрева маховика.

4.3. Кривошипно-шатунный механизм (КШМ).

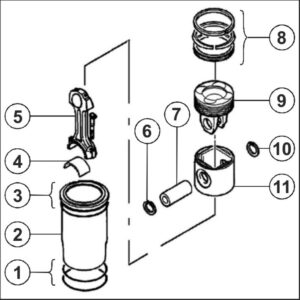

4.3.1. Разборка шатунно-поршневой группы (см. Рис. 48).

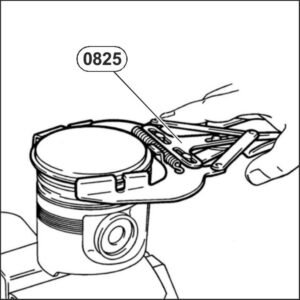

1. Снять кольца поршневые (8), используя приспособление 0825 (см. Рис. 49).

2. Снять кольца стопорные (6, 10).

3. Вынуть пальцы (7) из поршней оправкой.

4. Разобрать поршень, отделив головки поршней (9) от юбок (11).

Рис. 48. Разборка кривошипно-шатунного механизма.

Рис. 49. Снятие колец поршневых.

4.3.2. Контроль деталей КШМ.

Поршень: диаметр, палец и его посадочную поверхность, канавки под кольца поршневые.

Кольца поршневые: толщину, зазор в канавке под кольца поршневые, зазор колец стопорных.

Шатуны: прямолинейность и выправление, вкладыши.

4.3.3. Сборка шатунно-поршневой группы.

1. Смонтировать головку поршня с юбкой, ориентируя бобышки друг напротив друга (см. Рис. 50-1), (651.1004013 – поршень составной в сборе).

2. Собрать поршень с кольцами поршневыми, используя приспособление 0825:

– кольцо компрессионное верхнее (651.1004030),

– кольцо компрессионное второе (650.1004032),

– кольцо маслосъемное (650.1004034).

Замок кольца маслосъемного поршневого расположить со стороны выемки на юбке поршня (см. Рис. 50-2).

Замки 3 колец поршневых не должны быть на одной линии (см. Рис. 50-3). Замки смежных колец развернуть на 120 градусов.

3. Смазать маслом палец поршневой (650.1004020) и втулку шатуна.

4. Собрать поршень с шатуном и пальцами так, чтобы паз под усик вкладыша был со стороны выемки под форсунку на юбке поршня (см. Рис. 50-4).

5. Установить кольца стопорные (650.1004022) с помощью щипцов.

Рис. 50. Последовательность сборки шатунно-поршневой группы.

4.4.1. Разборка вала коленчатого.

1. Снять шестерню вала коленчатого.

2. Снять шпонку.

4.4.2. Контроль вала коленчатого (см. Приложение В):

– изгиб вала;

– диаметр шатунной шейки;

– диаметр коренной шейки;

– ширина опорной шейки.

4.4.3. Сборка вала коленчатого.

1. Установить шпонку шпонку и смазать маслом посадочную поверхность.

2. Установить шестерню, соблюдая направление.

3. Смазать шейки маслом.

4.5.1. Разборка вала распределительного.

1. Выполняется только в случае замены.

Снять шестерню (650.1006214), используя пресс.

2. Снять шпонку (314009).

4.5.2. Контроль деталей механизма газораспределения.

Проверить вал распределительный по следующим параметрам:

– диаметр шеек;

– диаметр посадочной поверхности под шестерню вала распределительного;

– радиальное биение коренных опор вала распределительного.

4.5.3. Сборка вала распределительного.

1. Установить шпонку в паз вала распределительного.

2. Нагреть шестерню до 200 °С, время нагрева – 15-20 минут).

Внимание!

- При длительном нагревании происходит низкий отпуск зубьев.

3. Установить шестерню с помощью пресса (см. Рис. 51).

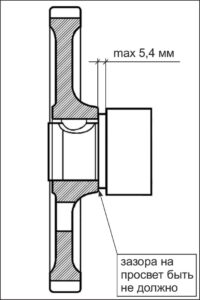

4. Проконтролировать зазор в трех точках между торцом опорной шейки вала распределительного и торцом ступицы шестерни, который должен быть не более 5,4 мм (см. Рис. 52).

Рис. 51. Сборка вала распределительного.

Рис. 52. Контроль вала распределительного.

4.6. Гаситель крутильных колебаний (демпфер).

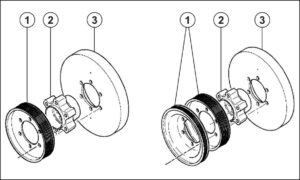

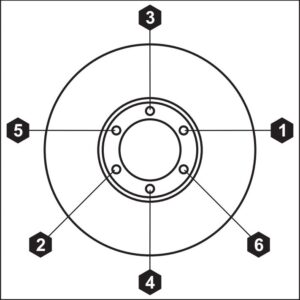

4.6.1. Снятие демпфера и шкива вала коленчатого со ступицы (см. Рис. 53).

1. Отделить ступицу (2) от демпфера (3), отвернув болты со стороны демпфера.

2. Снять шкив (1), отвернув болты его крепления к ступице.

Рис. 53. Демпфер в сборе.

4.6.2. Контроль демпфера.

1. Убедиться в отсутствии:

– биения и овализации крепёжных отверстий;

– трещин;

– следов ударов;

– некачественной штамповки (толщина должна быть однородной = 3 мм);

– деформации (на наружной поверхности);

– выпуклости;

– шума при вращении демпфера.

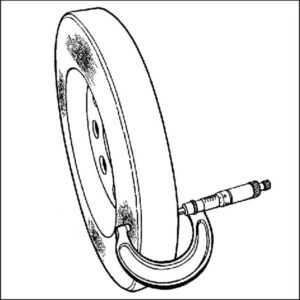

2. Смыть краску в 4 точках с обеих сторон на демпфере и замерить его толщину в этих точках (см. Рис. 54). Разность в результатах замера должна быть не более 0,25 мм.

При обнаружении одного из вышеперечисленных дефектов демпфер необходимо заменить на новый.

Рис. 54. Контроль толщины демпфера.

4.6.3 Установка демпфера и шкива вала коленчатого на ступицу (см. Рис. 53).

1. Собрать ступицу (2) с демпфером (3).

2. Навернуть болты крепления демпфера с шайбами (шайбы устанавливаются выпуклой стороной к головке болта).

3. Затяжка болтов крепления демпфера производится за два приема:

– предварительная Мкр=50±5 Нм;

– окончательная затяжка Мкр=120±12 Нм

согласно указанному порядку (см. Рис. 55).

4. Установить шкив (1).

5. Навернуть болты крепления шкива на 2…3 нитки и затянуть рекомендуемым моментом (см. Приложение Б).

Болты устанавливаются с герметиком “Локтайт 542” по резьбе.

Рис. 55. Порядок затяжки болтов крепления демпфера.

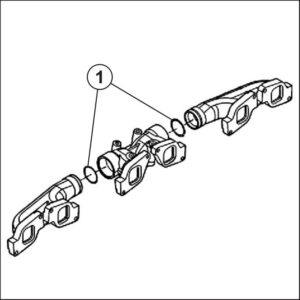

4.7.1. Разборка коллектора выпускного.

1. Отделить коллектор выпускной средний от переднего и заднего коллекторов выпускных.

2. Очистить заходные части коллекторов от нагара.

4.7.2. Сборка коллектора выпускного (см. Рис. 56).

1. Установить в канавку цилиндрической заходной поверхности переднего и заднего коллектора кольца уплотнительные (1) (2531112169).

2. Нанести кистью смазку (“Tigre-80”) на заходные части переднего и заднего коллекторов для облегчения сборки и исключения риска повреждения уплотнительных колец.

3. Произвести стыковку коллекторов: установить передний и задний коллектор в установочные отверстия среднего коллектора до упора в положение фланцев на одну сторону.

Рис. 56. Сборка коллектора выпускного.

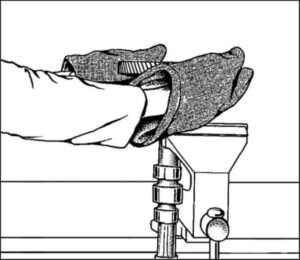

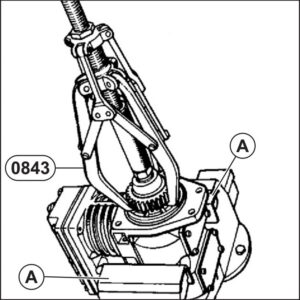

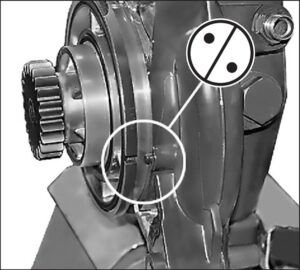

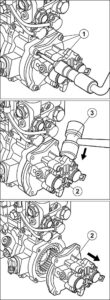

4.8.1. Снятие шестерни компрессора воздушного (см. Рис. 57).

1. Закрепить в тисках компрессор, используя защиту от механического повреждения корпуса (А).

2. Отвернуть гайку и снять шайбу.

3. Спрессовать шестерню, используя приспособление 0843.

4.8.2. Установка шестерни компрессора воздушного.

1. Установить шестерню на вал.

2. Установить шайбу и завернуть гайку.

3. Зафиксировать шестерню от проворота.

4. Затянуть гайку моментом Мкр=137,5±27,5 Нм.

Рис. 57. Снятие шестерни воздушного компрессора.

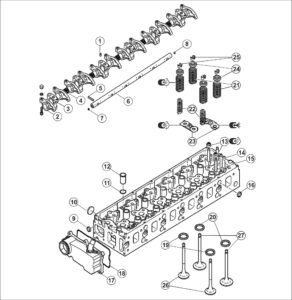

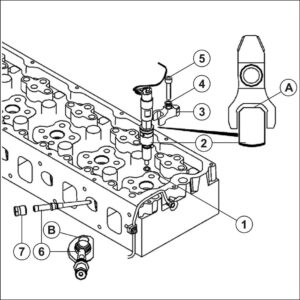

Рис. 58. Развернутая схема головки цилиндров.

1 – Штифт (650.1007095); 2 – Коромысло; 3 – Стойка оси коромысел; 4 – Пружина оси коромысел; 5 – Направляющий штифт; 6 – Ось коромысел; 7, 8 – Заглушки оси коромысел; 9, 10, 16 – Заглушки головки цилиндров; 11 – Кольцо уплотнительное (650.1112230); 12 – Стакан форсунки; 13 – Манжеты клапана (650.1007262); 14, 15 – Направляющие втулки впускных и выпускных клапанов; 17 – Коробка слива охлаждающей жидкости с головки цилиндров (650.1303178); 18 – Прокладка под коробку слива ОЖ с головки цилиндров (650.1303186); 19, 20 – Седла впускных (650.1003108) и выпускных (650.1003110) клапанов; 21 – Наружные пружины клапанов (650.1007020); 22 – Внутренние пружины клапанов; 23 – Шайба пружин опорная (650.1007022); 24 – Тарелка пружин клапана (650.1007024); 25 – Сухари (650.1007028); 26 – Клапаны впускные (650.1007008); 27 – Клапаны выпускные (650.1007012).

4.9.1. Разборка головки цилиндров (см. Рис. 58).

1. Отвернуть гайки (311442) крепления штуцеров подвода топлива к форсункам.

2. Снять штуцера подвода топлива к форсункам (650.1112154).

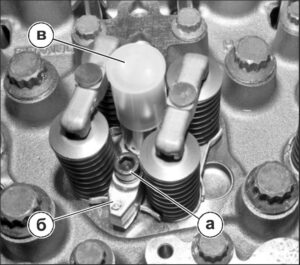

3 Отвернуть болты (а) (300144) крепления скоб форсунок (см. Рис. 59).

4 Вынуть форсунки (в) (650.1112010) (см. Рис. 59).

5 Снять скобы крепления форсунок (б) (650.1112163) (см. Рис. 59).

6 Снять шайбы медные (312383) с форсунок

При замене форсунки, шайба подлежит замене.

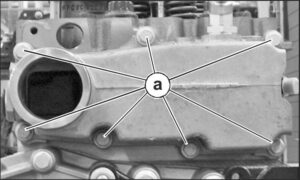

7. Отвернуть 7 болтов крепления коробки слива охлаждающей жидкости с головки цилиндров (а) (310022) (см. Рис. 60).

8. Снять коробку слива ОЖ с головки (17) (см. Рис. 58).

9. Снять прокладку (18) коробки слива охлаждающей жидкости.

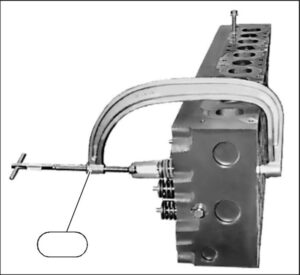

10. Сжать пружины, используя приспособление 983 (см. Рис. 61).

11. Вынуть сухари (25).

12. Снять тарелки (24) и пружины (21, 22).

13. Извлечь опорные шайбы пружин (23).

14. Извлечь клапаны (26, 27) и разложить их по порядку.

15. Снять манжеты клапанов (13).

16. Выпрессовать направляющие клапанов (14, 15).

17. Выпрессовать седла (19, 20) из головки.

18. Нарезать резьбу М26х1,5 мм в стаканах форсунок.

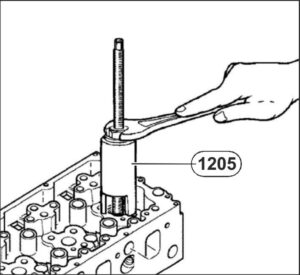

19. Извлечь стаканы форсунок (12), используя приспособление 1205 (см. Рис. 62).

20. Извлечь кольцевое уплотнение (11) стакана.

Замена стаканов форсунок должна осуществляться при снятой головке блока цилиндров.

Рис. 59. Снятие форсунок.

Рис. 60. Снятие коробки слива ОЖ с головки цилиндров.

Рис. 61. Снятие клапанов.

Рис. 62. Снятие стакана форсунки.

4.9.1.1. Разборка коромысел с осью и стойками (см. Рис. 58).

1. Извлечь направляющую втулку (1).

2. Снять штифты (5).

3. Снять коромысла (2), стойки (3) и пружины (4).

4. При необходимости снять заглушки (7, 8).

4.9.1.2. Сборка коромысел с осью и стойками (см. Рис. 58).

1. Установить заглушки (7, 8), используя герметик “Локтайт 542”.

2. Смазать маслом и установить стойки (3), коромысла (2) и пружины (4).

3. Установить штифты (1, 5).

4.9.2. Мойка головки блока цилиндров (см. Рис. 58).

Чистку головки блока цилиндров производить при необходимости. Для удаления нагара вынуть заглушки (9, 10, 16).

4.9.3. Контроль головки цилиндров и деталей МГР (см. Приложение В).

1. Проверить опорную поверхность головки блока цилиндров под прокладку.

2. Проконтролировать герметичность головки блока цилиндров перед установкой.

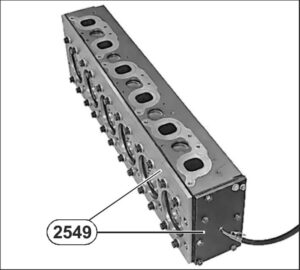

Присоединить приспособление 2549 с давлением воздуха в 6 бар, погрузить головку в горячую воду (80 °С) и убедиться в отсутствии пузырьков (см. Рис. 63).

3. Проверить жёсткость пружин.

4. Проверить диаметры стержня и отверстия втулки.

5. Проверить утопание и выступ клапанов.

Рис. 63. Проверка головки цилиндров на герметичность.

4.9.4 Сборка головки цилиндров.

Установка заглушек:

1. Установить заглушки (9, 16) (см. Рис. 58), используя приспособления 3016 + 2363 25 мм.

2. Установить заглушку (10) (см. Рис. 58), используя приспособление 3016 + 2363 42 мм.

3. При установке заглушек использовать герметик “Локтайт 542”.

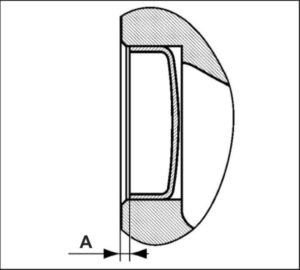

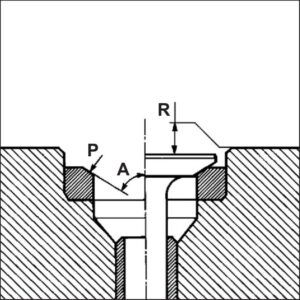

4. Проверить наличие утопания “А“=1,5±0,5 мм (см. Рис. 64).

Рис. 64. Контроль и установка заглушек.

Установка стакана форсунки:

1. Установить уплотнительное кольцо (11) в канавку головки (см. Рис. 58).

2. Смазать консистентной смазкой стакан форсунки.

3. Установить на место стакан форсунки (12) (см. Рис. 58).

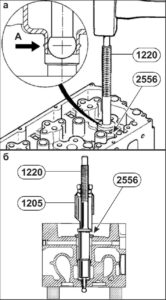

4. Установить приспособление 2556.

5. Развальцевать в “А” (см. Рис. 65а), используя приспособление 1220.

6. Снять приспособление 1220, используя приспособление 1205 (см. Рис. 65б).

7. Снять приспособление 2556

8. Проверить герметичность головки цилиндров (см. Пункт 4.9.3).

Рис. 65. Установка стакана форсунки.

Установка направляющих втулок клапанов:

1. Смазать консистентной смазкой направляющие втулки.

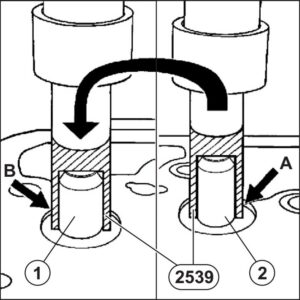

2. Запрессовать направляющие втулки впускных (1) и выпускных (2) клапанов используя приспособление 2539 и пресс (см. Рис. 66), обеспечив выступание над плоскостью головки

После замены направляющих втулок седла клапанов притираются. Выполнять притирку после установки седел (см. Приложение В).

Рис. 66. Установка направляющих втулок клапанов.

Установка седел клапанов:

1. Охладить седла клапанов в жидком азоте.

2. Запрессовать седла клапанов в головку цилиндров, используя приспособление 1332 и пресс (см. Рис. 67).

Рис. 67. Установка седел клапанов.

Притирка седел клапанов (см. Рис. 68):

Перед притиркой седел проверьте состояние направляющих втулок клапанов. Замените, если требуется.

Методика:

– направляющие втулки клапанов должны обеспечивать центровку инструмента.

– для определения количества удаляемого металла учитывать значения “R” величины утопания клапанов; обработать посадочную поверхность “Р“, используя приспособление 9732, соблюдая угол “А“:

- на впуске 60°,

- на выпуске 45°.

Рис. 68. Притирка седел клапанов.

Внимание.

- В зависимости от применяемой оснастки/инструмента, углы указываются либо по отношению к плоскости стыка головки блока цилиндров с прокладкой, либо по отношению к оси клапана.

Установка клапанов (см. Рис. 58):

1. Установить манжеты (13) на направляющие втулки выпускных клапанов.

2. Смазать маслом и установить клапаны.

3. Установить шайбы пружин опорные (23).

4. Установить пружины (21, 22) с тарелками (24).

5. Установить сухари (25), используя приспособление 9838 (см. Рис. 61).

Установка форсунок (см. Рис. 69):

1. Установить скобу (3) крепления форсунки пазом на ее лыски.

2. Установить форсунку (2) с шайбой медной (1) (312383) в отверстие стакана под форсунку в головке цилиндров. (При ее установке отверстие подвода топлива должно быть направлено в сторону впускных окон головки цилиндров).

3. Установить штуцер подвода топлива к форсунке (6). (Соблюсти ориентацию (В)).

4. Поманеврировать форсункой (2) и штуцером подвода топлива к форсунке (6) так, чтобы конусы штуцера и отверстия в форсунке совпали. Продвинуть штуцера до упора с базированием в головке с помощью шарикового фиксатора.

5. Обеспечить установку форсунки до упора (нижняя кромка лыски для скобы должна быть заподлицо с плоскостью головки).

6. Навернуть гайку крепления штуцера (7) в головку цилиндров.

7. Установить на отверстие скобы сферическую шайбу (4) (312391).

8. Ввернуть болт крепления скобы форсунки (5) на 2-3 нитки от руки.

9. Произвести предварительную затяжку болта скобы крепления форсунки (5) и гайки крепления штуцера (7) моментом не более 5 Нм.

Окончательно затянуть болт крепления скобы форсунки (5) и гайку крепления штуцера (7) моментом 60±12 Нм.

10. Проверить выступание форсунок (см. Приложение В).

Рис. 69. Установка форсунок.

Установка коробки слива охлаждающей жидкости (ОЖ) с головки цилиндров:

1. Установить в коробку слива ОЖ с головки блока цилиндров (1) уплотнение (2) (см. Рис. 70).

2. Установить коробку слива ОЖ с головки цилиндров.

3. Ввернуть болты крепления коробки слива ОЖ с головки цилиндров и затянуть окончательно Мкр=20±4 Нм, соблюдая указанный порядок затяжки (см. Рис. 71).

Рис. 70. Установка прокладки коробки слива ОЖ с головки блока цилиндров.

Рис. 71. Установка коробки слива ОЖ с головки блока цилиндров.

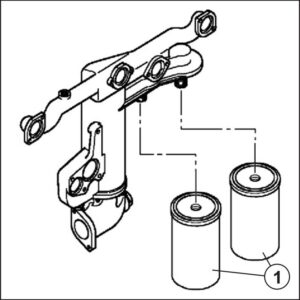

4.10.1. Фильтр грубой очистки масла.

4.10.1.1. Замена элементов фильтрующих (см. Рис. 72).

1. Для замены отвернуть съёмные элементы (1) (650.1012075).

2. Заполнить новые элементы фильтрующие маслом.

3. Смазать маслом уплотнения.

4. Завернуть съёмные элементы вручную до соприкосновения с опорной стороной и с помощью ключа на 3/4 оборота окончательно.

5. Запустить двигатель и проверить надёжность уплотнения.

6. В случае наблюдения утечек, демонтировать съёмный(е) элемент(ы), проверить плоскостность уплотнительной прокладки и повторить сборку.

Рис. 72. Фильтр грубой очистки масла.

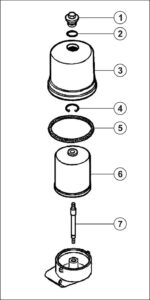

4.10.2.1. Разборка маслоочистителя центробежного (см. Рис. 73).

1. Отвернуть гайку (1).

2. Снять уплотнение (2).

3. Снять крышку (3).

4. Снять стопорное кольцо (4).

5. Отложить прокладку (5).

6. Снять ротор центрифуги с уплотнительным кольцом (6) (650.1028180).

7. При необходимости замены вывернуть ось (7), из корпуса маслоочистителя.

8. Тщательно прочистить все детали маслоочистителя (см. Требования по мойке).

Рис. 73. Маслоочиститель центробежный.

4.10.2.2. Сборка маслоочистителя центробежного.

1. Установить ось (7), используя герметик “Локтайт 542”, и затянуть рекомендуемым моментом (см. Приложение Б).

2. Установить ротор центрифуги с уплотнительным кольцом (6).

3. Установить на место уплотнение (5).

4. Установить на место стопорное кольцо (4).

5. Установить крышку (3).

6. Установить уплотнение (2), навернуть гайку (1) и затянуть рекомендуемым моментом (см. Приложение Б).

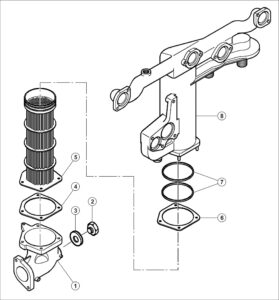

4.11.1. Теплообменник жидкостно-масляный (650.1013600).

Рис. 74. Развернутая схема жидкостно-масляного теплообменника.

1 – Патрубок подвода охлаждающей жидкости; 2 – Заглушка; 3 – Прокладка; 4 – Прокладка под патрубок подвода охлаждающей жидкости; 5 – Трубчатый теплообменный элемент; 6 – Прокладка под трубчатый теплообменный элемент; 7 – Кольцевые уплотнения; 8 – Корпус.

4.11.1.1. Разборка жидкостно-масляного (см. Рис. 74).

1. Снять патрубок (1).

2. Отложить прокладку (4).

3. Отвернуть заглушку (2).

4. Отложить прокладку (3).

5. Снять теплообменный элемент (5).

6. Отложить прокладку (6).

7. Снять кольцевые уплотнения (7).

4.11.1.2. Мойка теплообменника жидкостно-масляного.

Для очистки масляного контура использовать обезжиривающее средство.

Водяной контур: использовать 5-6% водный раствор соляной кислоты.

Промывать в течение 30 мин.

Промыть в 2-3% водном растворе бикарбоната натрия. Энергично смыть водой. Просушить детали.

4.11.1.3. Сборка теплообменника жидкостно-масляного (см. Рис. 74).

1. Установить на место кольцевые уплотнения (7).

2. Установить уплотнение (6).

3. Установить теплообменный элемент (5).

4. Установить на место прокладку (3).

5. Установить заглушку (2) и затянуть моментом Мкр=40±5 Нм.

6. Установить на место уплотнение (4).

7. Установить патрубок (1) и затянуть рекомендуемым моментом (см. Таблицу 3).

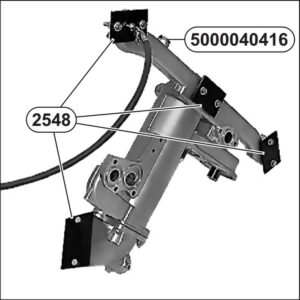

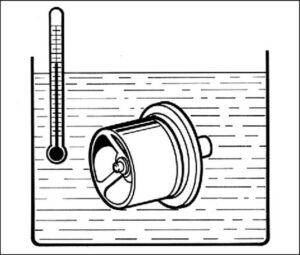

4.11.1.4. Контроль теплообменника жидкостно-масляного (см. Рис. 75).

Установить на ЖМТ приспособление 2548 + 5000040416. Проконтролировать герметичность при погружении в горячую воду (80 °С) с давлением воздуха в 6 Бар и проверить отсутствие воздушных пузырьков.

Рис. 75. Контроль теплообменника жидкостно-масляного.

4.11.2. Привод вентилятора.

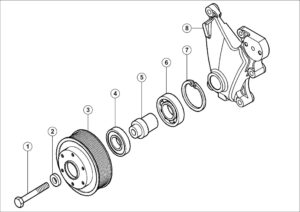

Рис. 76. Развернутая схема привода вентилятора.

1 – Болт крепления шкива вентилятора (310031); 2 – Шайба под болт шкива вентилятора (312366); 3 – Шкив вентилятора (650.1308025); 4 – Подшипник шкива вентилятора (650.1308043); 5 – Ось шкива вентилятора (650.1308081); 6 – Подшипник шкива вентилятора (650.1308044); 7 – Стопорное кольцо (650.1308924); 8 – Кронштейн шкива вентилятора (650.1308063).

4.11.2.1. Разборка привода вентилятора.

Указанные в тексте цифровые обозначения соответствуют Рис. 76.

1. Отвернуть болт (1).

2. Извлечь шайбу (2).

3. Снять шкив вентилятора с осью в сборе.

4. Снять стопорное кольцо (7).

5. Выпрессовать ось шкива вентилятора (5), используя пресс.

6. Спрессовать подшипники (6) и (4).

4.11.2.2. Сборка привода вентилятора (см. Рис. 77).

1. Используя пресс и приспособление 3016 + 2363, запрессовать подшипник (4) до упора (см. Рис. 77-1).

2. При помощи гидравлического пресса (см. Рис. 77-2) установить ось шкива вентилятора (5).

3. Используя пресс и приспособление 2513, запрессовать подшипник (6) до упора (см. Рис. 77-3).

4. Поставить стопорное кольцо (7).

5. Установить шкив вентилятора и затянуть болт моментом Мкр=150±30 Нм.

Рис. 77. Запрессовка подшипников привода вентилятора.

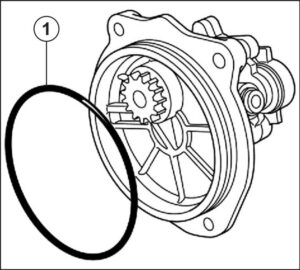

4.11.3. Насос водяной (651.1307010 – в сборе).

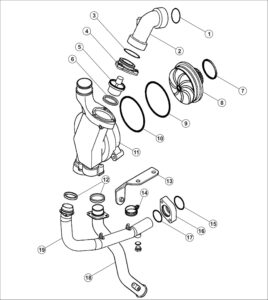

Рис. 78. Развернутая схема насоса водяного.

1 – Кольцо уплотнительное подводящего патрубка; 2 – Патрубок подводящий охлаждающую жидкость из головки цилиндров в насос водяной; 3, 6, 9, 10, 15, 17 – Кольца уплотнительные; 4 – Муфта соединительная; 5 – Термостат (650.1306100); 7 – Прокладка насоса водяного (650.1307048); 8 – Корпус подшипника с осью, крыльчаткой и шестерней водяного насоса в сборе (650.1307013); 11 – Корпус насоса водяного; 12 – Кольцо уплотнительное (650.1303018); 13 – Кронштейн крепления трубы; 14 – Хомут; 16 – Фланец трубы подводящей (650.1303168); 18 – Трубка подводящая водяного насоса в сборе (652.1303060); 19 – Труба подводящая теплообменника жидкостно-масляного (650.1303150).

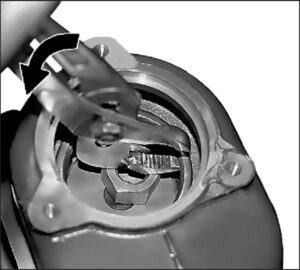

Рис. 79. Снятие термостата.

4.11.3.1. Разборка насоса водяного (см. Рис. 78).

1. Отсоединить трубку подводящую насоса водяного в сборе (18).

2. Отложить кольца уплотнительные (12).

3. Снять комплект деталей в сборке (2–4).

4. Отложить кольцо уплотнительное (1).

5. Снять комплект деталей в сборке (8–11).

6. Снять термостат (5).

7. Снять кольцо уплотнительное (6).

4.11.3.2. Контроль.

Окунуть термостат в бак с водой.

Медленно нагревать, перемешивая воду.

Проверить температуру начала открытия.

Проверить открытие термостата при 90 °С (см. Рис. 80).

Рис. 80. Контроль работы термостата.

4.11.3.3. Сборка насоса водяного (см. Рис. 78).

1. Смазать наружную поверхность колец уплотнительных (9, 10) мыльным раствором.

2. Установить комплект деталей (8–11): корпус подшипника с осью, крыльчаткой и шестерней насоса водяного в сборе, соблюдая направление (см. Рис. 81).

3. Установить термостат в корпус насоса (5).

4. Установить комплект деталей в сборке (2–4) и затянуть рекомендуемым моментом (см. Таблицу 3).

Рис. 81. Установка крыльчатки насоса водяного.

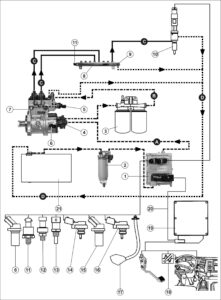

4.12. Система впрыска топлива.

Рис. 82. Развернутая схема системы впрыска топлива.

4.12.1. Общие положения.

Описание системы:

Составные части электронной системы впрыска топлива “Common rail sistem 2″ (см. Рис. 82):

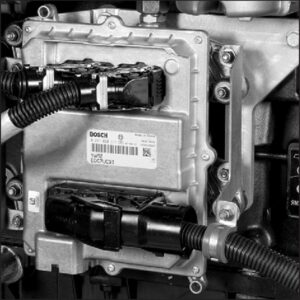

– электронный блок управления двигателя с охладителем (ЭБУ) (1) (650.3763010);

– фильтр грубой очистки топлива (2)

– фильтры тонкой очистки топлива (3) (650.1028010 – в сборе);

– насос топливоподкачивающий (4);

– электромагнитный клапан-дозатор насоса топливного (5) (650.1111674));

– датчик частоты вращения вала насоса топливного (датчик фазы) (6);

– насос топливный (7) (650.1111005);

– рампа (8) (650.1112552);

– клапан перепускной (9);

– форсунки (10) (650.1112010);

– датчик давления в рампе (11) (650.1130540);

– датчик давления масла (12) (650.1130552);

– датчик температуры в контуре системы охлаждения (13) (650.1130556);

– датчик давления и температуры воздуха во впускном коллекторе (14) (651.1130548);

– датчик частоты вращения коленчатого вала двигателя (15) (651.1130564);

– датчик давления и температуры топлива (16);

– аварийный сигнализатор (18) (ChekEngen).

Компоненты остальных вспомогательных функций:

– муфта отключения вентилятора (17);

– заслонка системы выпуска отработавших газов.

Информация, получаемая от датчиков.

Электронный блок управления транспортным средством (19) обменивается информацией с ЭБУ двигателя (1) посредством шлейфа (20).

Гидравлические контуры:

– (А) – система всасывания;

– (В) – система низкого давления;

– (С) – система высокого давления;

– (D) – система возврата в топливный бак (21).

4.12.2. Принцип действия системы Common Rail System 2.

Топливная система аккумуляторного типа – Common Rail System 2 (CRS2) с электронным управлением подачей топлива производства фирмы Robert Bosch (Германия).

CRS2 BOSCH с электронным блоком управления обеспечивает:

– точную дозировку цикловой подачи топлива для каждого рабочего режима;

– регулировку углов опережения впрыска топлива в зависимости от оборотов, нагрузки, температуры;

– легкий пуск двигателя с минимальным выбросом вредных веществ в атмосферу при любых температурных условиях;

– корректировку процесса топливоподачи в зависимости от условий окружающей среды с целью снижения выбросов вредных веществ;

– совместимость с электронным блоком управления автомобиля (ABS, ASR, круиз-контроль и др.).

Топливная система работает следующим образом: топливо из топливного бака через фильтр-отстойник грубой очистки и охладитель электронного блока управления засасывается топливоподкачивающим насосом и под давлением 700…800 кПа (7…8 кгс/см²) подается в фильтр тонкой очистки с очень высокой степенью очистки, так как система Common Rail более чувствительна к загрязнению, чем системы с обычным плунжерным топливным насосом. Далее топливо поступает в топливный насос высокого давления, который имеет две секции, каждая из которых запитывается через дозирующее устройство с электроклапаном. Из топливного насоса топливо под давлением поступает в общий топливопровод-накопитель (рампу) и далее по индивидуальным топливопроводам подводится к каждой форсунке. Форсунки подают топливо под давлением в камеру сгорания, продолжительность впрыскивания определяется длительностью электрического импульса от электронного блока управления двигателя. Пиковый электроимпульс на форсунку характеризуется напряжением до 80 В и 20 А.

Датчики, расположенные на двигателе, передают информацию на электронный блок управления о работе систем. Электронный блок управления использует эту информацию для управления впрыском и подачи сигнала о работе других систем на приборный щиток, и управления исполнительными механизмами, обеспечивающими работу двигателя.

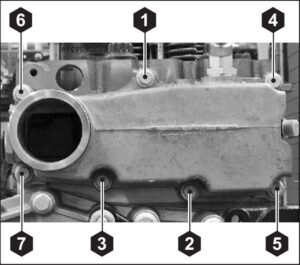

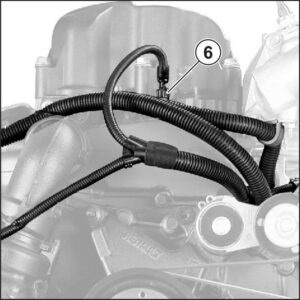

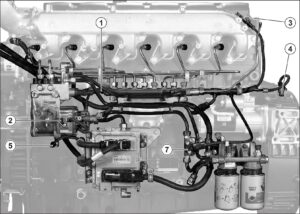

Эта информация поступает от следующих датчиков (см. Рис. 84):

– датчик давления в рампе (1);

– датчик фазы (2);

– датчик температуры и давления воздуха во впускном коллекторе (3);

– датчик частоты вращения двигателя (4) (на картере маховика);

– датчик давления масла (5);

– датчик температуры охлаждающей жидкости (6) (см. Рис. 83);

– датчик температуры и давления топлива (7);

– датчик режима работы вентилятора (встроен в муфту включения вентилятора).

Рис. 83. Расположение датчика на двигателе (вид спереди).

Рис. 84. Расположение датчиков на двигателе.

4.12.3. Технические характеристики.

Электронный блок управления (ЭБУ).

Электронный блок управления (см. Рис. 85а) получает информацию от датчиков и вычислительного блока, управляющего автомобилем. В зависимости от параметров на входе, этот блок управляет впрыском топлива и рядом вспомогательных функций (вентилятором двигателя). Этот блок информирует водителя о состоянии системы впрыска топлива посредством сигнализаторов (лампочек, светосигналов), расположенных на панели приборов (см. Рис. 85б), а в случае какой-либо неисправности он работает в аварийном режиме.

Рис. 85а. Электронный блок управления.

Рис. 85б. Панель приборов автомобиля МАЗ.

Фильтр грубой очистки топлива (см. Рис. 86).

Полнопоточный фильтр-отстойник с влагоотделителем, ручным топливозакачивающим насосом и сменным фильтрующим элементом (устанавливается на автомобиле).

(1) – фильтр автомобиля МАЗ,

(2) – фильтр автомобиля “Урал”.

Рис. 86. Фильтр грубой очистки топлива.

Фильтр тонкой очистки топлива (см. Рис. 87).

Полнопоточный фильтр с двумя сменными фильтрующими элементами и устройством для автоматического подогрева топлива в холодное время года.

Рис. 87. Фильтр тонкой очистки топлива.

Внимание.

- Для сохранения их специфических параметров по ёмкости и степени фильтрации, эти фильтры следует менять исключительно на такие же.

- При их установке фильтрационные патроны заливать не следует.

Насос топливный высокого давления (см. Рис. 88).

С шестеренчатым топливоподкачивающим насосом и двумя плунжерными секциями высокого давления, с шестеренчатым приводом; передаточное отношение привода 0,5:1.

Рис. 88. Топливный насос высокого давления.

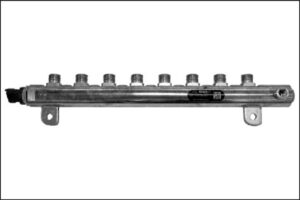

Рампа высокого давления (см. Рис. 89).

Она обеспечивает связь между насосом топливным и форсунками.

Рампа оборудована:

– датчиком давления,

– перепускным клапаном.

Перепускной клапан предохраняет контур высокого давления от избыточного давления за счет отвода топлива в систему возврата в бак.

Тарирование перепускного клапана: 1650±50 бар.

Датчик давления в рампе при 5-ти вольтовом напряжении питания выдаёт на выходе напряжение в пределах 0,5-4,5 вольт, в зависимости от величины замеренного давления. Информация об этой величине передаётся ЭБУ двигателя.

Рис. 89. Рампа высокого давления.

Электроуправляемая форсунка (651.1112010) (см. Рис. 90).

В состав такой форсунки входит электроклапан, который управляет открытием и закрытием распылителя. Электроуправляемая форсунка не ремонтируется. Уплотнительные прокладки следует обязательно заменить после каждого демонтажа. Зажимы не поляризованы.

Рис. 90. Электроуправляемая форсунка.

Штуцер подвода топлива к форсунке (651.1112154).

Оснащен устройством, предохраняющим его от вращения при помощи двух шариков.

Этот штуцер, как и его уплотнение, надо обязательно менять при каждом демонтаже.

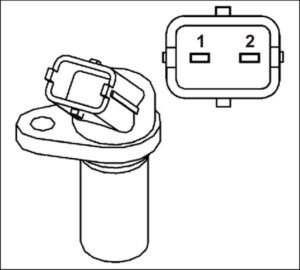

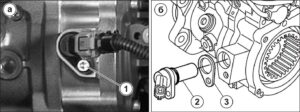

Датчик фазы (см. Рис. 91).

Этот датчик индуктивного типа выдаёт синусоидальное напряжение, вызванное прохождением впадин маховика и зубчатого колеса насоса.

Частота этого сигнала пропорциональна скорости вращения двигателя.

На маховике имеется 58 впадин.

Рис. 91. Датчик фазы.

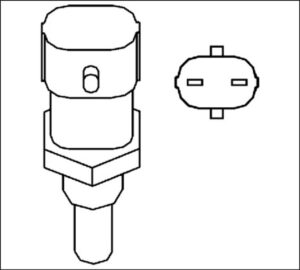

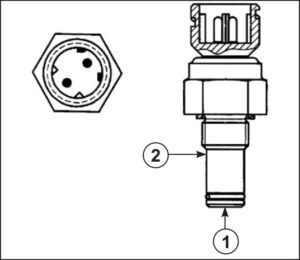

Датчик температуры охлаждающей жидкости (см. Рис. 92).

Рис. 92. Датчик температуры охлаждающей жидкости.

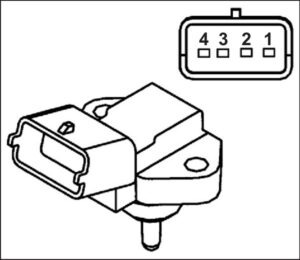

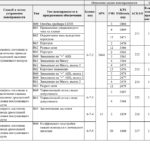

Датчик давления и температуры воздуха во впускном коллекторе (см. Рис. 93).

В одном датчике встроено 2 измеряющих элемента.

При 5-ти вольтовом напряжении питания этот датчик выдаёт на выходе напряжение в пределах 0,5 В и 4,5 В.

Технические данные (между зажимами № 1 и № 2).

| Температура (°С) | Сопротивление (Q) |

| 0 | 6600 → 5900 |

| 10 | 4200 → 3800 |

| 20 | 2760 → 2500 |

| 30 | 1870 → 1700 |

| 40 | 1280 → 1180 |

| 50 | 900 → 830 |

Рис. 93. Датчик давления и температуры надувочного воздуха.

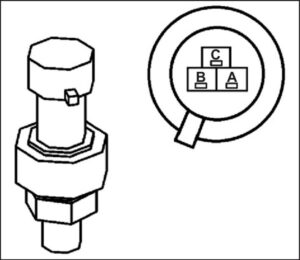

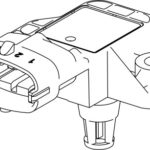

Датчик давления масла (см. Рис. 94).

При 5-ти вольтовом напряжении питания этот датчик выдаёт определенное напряжение, зависящее от давления в масляном контуре (от 0 до 7 бар).

Рис. 94. Датчик давления масла.

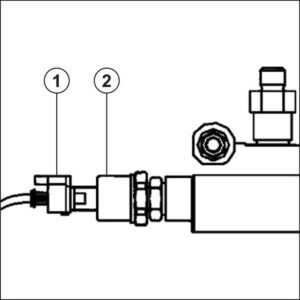

Датчик засорения топливных фильтров (см. Рис. 95).

Переключается тогда, когда расхождение в давлениях между Р1 (1) и Р2 (2) доходит примерно до 3 бар. Информация о засорении фильтров передаётся на дисплей только при горячем двигателе (во избежание выявления неисправностей, появляющихся при пиковой ситуации по давлению или из-за повышения вязкости топлива в холодное время года).

Рис. 95. Датчик засорения топливных фильтров.

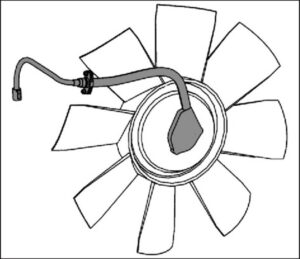

Муфта включения вентилятора (см. Рис. 96).

Муфта включения вентилятора состоит из датчика частоты вращения, контрольного электроклапана вискомуфты.

Электронный вычислительный блок управляет вискомуфтой посредством электроклапана по мере востребованного двигателем параметра (температура, режим сниженной эффективности, включение отопителя или кондиционера).

Рис. 96. Муфта включения вентилятора.

4.12.4. Ремонт топливной системы.

Меры предосторожности.

Электронная система “Common Rail” – система впрыска топлива с усовершенствованными техническими возможностями. Поскольку эта система является чувствительной к качеству топлива, в данном случае риск выхода из строя при загрязнении значительно высок. Необходимо строго соблюдать рекомендации по монтажу и инструкции по эксплуатации, техобслуживанию и ремонту данной системы.

Работы над системой “Common Rail”.

Настоящая система работает при очень высоком давлении впрыска (до 1400 бар.) с током среднего напряжения. Прежде чем начать разборку, провести тщательную чистку системы и после этого принять все необходимые меры предосторожности во избежание попадания в неё какого-либо загрязнения. Использовать чистый растворитель и продувать сжатым воздухом.

В режиме нормальной работы, после остановки автомобиля, в контуре высокого давления давление падает быстро (1-3 мин). Необходимо убедиться в отсутствии давления в контуре, создав утечку топлива, ослабляя штуцер форсунки.

Все работы над системой впрыска должны выполняться при остановленном двигателе. Ремонт следует выполнять в чистом помещении, защищенном от пыли, при использовании подходящих средств и инструментов.

Использование перчаток из волокнистой материи запрещено. Тщательно почистить детали растворителем и внимательно проверить их. Использовать кисти лучшего сорта, проверив их чистоту и состояние.

Использование волокнистой и грязной ветоши запрещено.

Заглушить все отверстия специальными пробками и заглушками как только демонтировали трубопроводы.

Избегать применения сжатого воздуха. Скобы крепления форсунок не ремонтируются. В случае выхода их из строя, необходима замена на новые. При испытании работы форсунок действовать с большой осторожностью, чтобы не пострадать от струи распыленного топлива или утечки под высоким давлением. Соблюсти хронологический порядок операций по разборке и сборке, описанный в руководстве по ремонту. При повторном монтаже не вносить никакой модификации, а также не прикладывать чрезмерного усилия. При необходимости заменить деталь на новую. Всегда затягивать до рекомендованного момента затяжки. Прокачку контура выполнять не пользуясь стартером.

При соблюдении вышеприведенных рекомендаций, качество и надёжность системы “Common Rail” обеспечены. У новых трубок внутренние поверхности покрыты защитным антикоррозионным веществом. Трубки следует промывать и протирать техническим спиртом и затем немедленно ставить на место во избежание образования коррозии.

4.12.4.1. Насос топливный.

Разборка насоса топливного (см. Рис. 97).

1. Отвернуть болты крепления топливоподкачивающего насоса (ТПН) (1).

2. Снять насос топливоподкачивающий (2) при помощи пластикового молотка (3).

3. Снять прокладку насоса топливоподкачивающего.

4. Отвернуть болт (1) крепления датчика фазы (см. Рис. 98а).

5. Снять датчик фазы (2) (см. Рис. 98б).

6. Снять прокладку датчика фазы (3).

Рис. 97. Снятие насоса топливоподкачивающего.

Рис. 98. Снятие датчика фазы насоса топливного.

Сборка насоса топливного.

1. Заменить старое уплотнение (1) на новое (см. Рис. 99).

2. Смазать новое уплотнение (1) моторным маслом.

3. Установить, отцентровав ТПН, на насос топливный.

4. Затянуть болты крепления насоса топливоподкачивающего в порядке крест-накрест с рекомендуемым моментом (см. Приложение Б).

5. Смазать уплотнение под датчик моторным маслом. Расчёт толщины прокладки, необходимой для обеспечения зазора “А” = 0,3 ± 0,1 мм (см. Рис. 100):

– замерить величину “а“, соответствующую длине датчика;

– замерить величину “б“, соответствующую расстоянию от опорной поверхности датчика до мишени насоса топливного.

Толщина прокладки датчика равна 0,3+”а“-“б” мм.

6. Установить датчик фазы.

7. Навернуть болт крепления датчика фазы и затянуть рекомендуемым моментом (см. Таблицу 3).

Рис. 99. Установка насоса топливоподкачивающего.

Рис. 100. Контроль установки датчика фазы.

4.12.4.2. Рампа высокого давления.

Разборка рампы высокого давления (см. Рис. 101).

1. Отвернуть датчик давления в рампе (1), придерживая втулку (2).

2. Закрыть отверстия заглушками.

3. После снятия все детали уложить во влагонепроницаемый пакет.

Сборка рампы высокого давления.

1. При установке действовать в порядке, обратном снятию.

2. Затянуть датчик давления в рампе рекомендуемым моментом (см. Приложение Б).

Рис. 101. Снятие датчика давления в рампе.