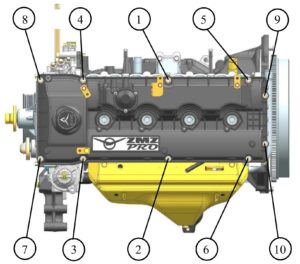

Сборка двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

Подготовка к сборке.

Оборудование и организация работ в производственном помещении должны исключать наличие пыли, грязи в зоне рабочего места для сборки двигателя. Стеллажи, рабочий инструмент, спецодежда рабочего должны исключать загрязнение двигателя в процессе его сборки. Детали и узлы при установке на двигатель должны быть чистыми, без следов коррозии, грязи, пыли, волосовин и ниток от ткани. Распаковывать детали и расконсервировать следует только непосредственно перед установкой их на двигатель.

Другие записи по двигателям:

- Описание двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Идентификационные номера двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Эксплуатационные материалы, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Кривошипно-шатунный механизм двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Газораспределительный механизм ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Установка меток ГРМ ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система смазки двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система охлаждения двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Системы впуска воздуха, выпуска отработавших газов и вентиляции картера двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система управления двигателем УАЗ Профи. Описание. Датчики и исполнительные механизмы. (ЗМЗ–409).

- Электрооборудование двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Техническое обслуживание двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Возможные неисправности двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO») и методы их устранения.

- Ремонт двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Порядок установки навесного оборудования на двигатели ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Размеры сопрягаемых деталей двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Моменты затяжки резьбовых соединений двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Подшипники качения, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Сальники и уплотнения, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Инструмент и приспособления для ремонта двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Комплекты для ремонта цилиндров двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Категории условий эксплуатации двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

Перед сборкой двигателя необходимо все его детали очистить от нагара и смолистых отложений.

Нельзя промывать в щелочных растворах детали, изготовленные из алюминиевых сплавов (головку цилиндров, поршни, крышки и др.), так как эти растворы разъедают алюминий.

Для очистки деталей от нагара рекомендуются следующие растворы:

для алюминиевых деталей:

- сода (Na2 СО3 ), г – 18,5;

- мыло (зеленое или хозяйственное), г – 10,0;

- жидкое стекло, г – 8,5;

- вода, л – 1,0.

для стальных и чугунных деталей:

- каустическая сода (NаОН), г – 25;

- сода (Na2 СO3 ), г – 33;

- мыло (зеленое или хозяйственное), г – 8,5;

- жидкое стекло, г – 1,5;

- вода, л – 1.

При сборке двигателя необходимо соблюдать следующие условия:

- Протереть все детали чистой салфеткой и продуть сжатым воздухом, а все трущиеся поверхности (поверхности цилиндров, вкладыши и шейки коленчатого вала, опоры распределительного вала в головке цилиндров, шейки промежуточного вала и валика привода масляного насоса и т.п.) смазать чистым моторным маслом, применяемым для двигателя.

- Осмотреть детали перед постановкой на место (нет ли трещин, сколов, забоин и других дефектов), проверить надежность посадки запрессованных в них других деталей. Дефектные детали подлежат ремонту или замене на новые.

- Нанести на резьбовые части деталей и узлов, выходящие в полость масляной магистрали и в полость системы охлаждения, а также некоторые ответственные соединения (болты рычагов натяжных устройств, успокоителей и т.п. – см. по тексту), анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К») для надежной герметизации и стопорения соединения. Все неразъемные соединения, например, заглушки блока цилиндров и т.п., также должны ставиться на анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»). Перед нанесением герметика поверхность очистить и обезжирить.

- Рекомендуется устанавливать новые уплотнительные прокладки. Допускается повторная затяжка прокладки крышки клапанов при обеспечении герметичности.

- К постановке на двигатель не допускаются:

- шплинты, шплинтовочная проволока и стопорные пластины, бывшие в употреблении;

- пружинные шайбы, потерявшие упругость;

- поврежденные прокладки;

- детали, имеющие на резьбе более двух забитых или сорванных ниток;

- болты и шпильки с вытянутой резьбой;

- болты и гайки с изношенными гранями.

- Размеры сопрягаемых деталей, а также зазоры и натяги в сопряжениях при сборке двигателя и его узлов. При сборке двигателя соблюдать моменты затяжки резьбовых соединений.

- Необходимые специальные инструменты и приспособления для сборки двигателя.

Порядок операций сборки.

- Очистить все привалочные поверхности блока от прилипших и порванных при разборке прокладок.

- Закрепить блок цилиндров на сборочном стенде, внимательно осмотреть зеркало цилиндров, при необходимости следует снять шабером неизношенный поясок над верхним компрессионным кольцом. Металл следует снимать вровень с изношенной поверхностью цилиндра.

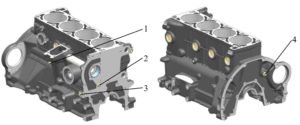

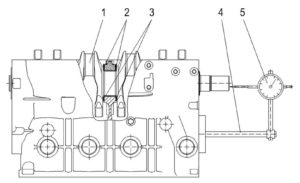

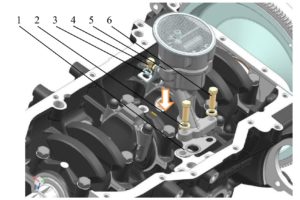

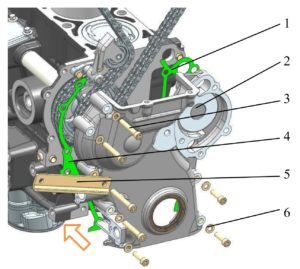

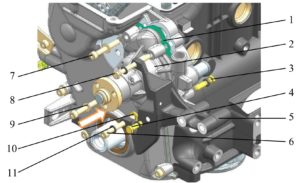

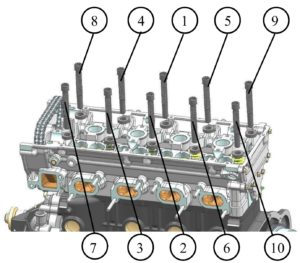

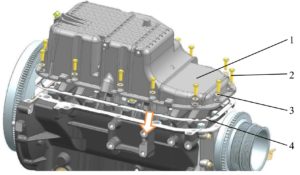

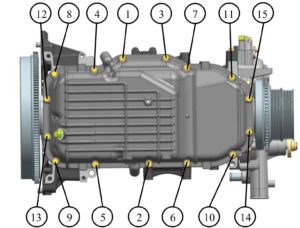

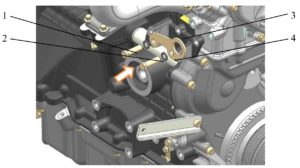

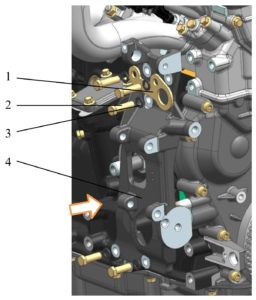

- Вывернуть пробки масляных каналов блока 1, 2, 3, 4 (рис.1) и головки цилиндров 1, 2, 3, 4, 5 (рис.2) и продуть все масляные каналы сжатым воздухом. Завернуть пробки на место.

Пробки масляных каналов блока цилиндров.

Рис.1

1, 2, 3, 4 – пробки.

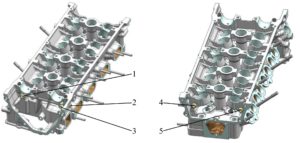

Пробки масляных каналов головки цилиндров.

Рис.2.

1, 2, 3, 4, 5 – пробки.

Перед заворачиванием пробок нанести на их резьбовую поверхность анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»).

Пробки блока цилиндров заворачивать моментом:

- Поз.1 – 8…25 Н∙м (0,8…2,6 кгс∙м);

- Поз.2, 4 – 20…50 Н∙м (2,1…5,1 кгс∙м);

- Поз.3 – 20…35 Н∙м (2,1…3,5 кгс∙м).

Пробки головки цилиндров заворачивать моментом 25…30 Н∙м (25…30 кгс∙м).

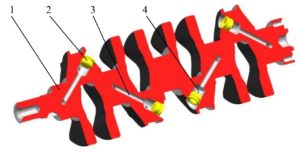

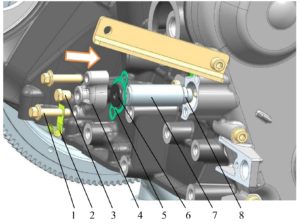

- Вывернуть пробки 2 (рис.3) грязеуловительных полостей 4 шатунных шеек коленчатого вала и удалить из них отложения, для чего промыть полости и каналы раствором каустической соды (NaOH), нагретым до плюс 80°С, и металлическим ёршиком тщательно прочистить полости 4 и каналы 3. Промыть полости и каналы керосином и высушить сжатым воздухом, после чего завернуть пробки на место моментом 37…51 Н∙м (3,8…5,2 кгс∙м), предварительно нанеся на их резьбовую поверхность анаэробный герметик «Стопор-9» или аналогичный («Гермикон-9», «Euroloc 6638»).

Пробки, каналы и грязеуловительные полости коленчатого вала.

Рис.3.

1 – коленчатый вал; 2 – пробка; 3 – масляный канал; 4 – грязеуловительная полость.

Проверить состояние рабочих поверхностей коленчатого вала. Забоины, задиры и другие наружные дефекты не допускаются.

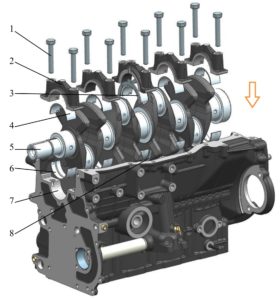

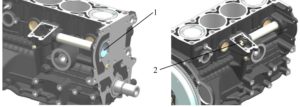

Протереть салфеткой постели 7 (рис.4) под вкладыши в блоке и в крышках 2 коренных подшипников.

Установить в постели блока вкладыши коренных подшипников верхние 6 (с канавками и отверстиями), а в постели крышек – нижние 4 (без канавок), протереть вкладыши салфеткой и смазать их маслом, применяемым для двигателя.

Протереть салфеткой коренные и шатунные шейки коленчатого вала 5, смазать их чистым маслом и установить коленчатый вал в блок цилиндров.

Смазать моторным маслом и установить полушайбы 3,8 упорного подшипника, ориентируя их поверхностью с канавками в сторону коленчатого вала:

- верхние – в проточки третьей коренной постели;

- нижние – вместе с крышкой третьего коренного подшипника. Выступы нижних полушайб должны зайти в пазы крышки.

Внимание!

- Пластмассовые полушайбы подлежат установке только в передние (ближайшие к переднему торцу блока цилиндров) проточки коренной постели и крышки опоры, ориентируя поверхностью с канавками к щеке коленчатого вала.

Установить крышки остальных опор на соответствующие коренные шейки, завернуть и затянуть болты 1 крепления крышек коренных подшипников моментом 98…107, 9 Н·м (10…11 кгс·м).

На нижних поверхностях 1, 2 и 4 коренных крышек выбиты их порядковые номера. На нижней поверхности крышки третьей коренной опоры расположено резьбовое отверстие для крепления держателя масляного насоса, а на боковых поверхностях – проточки и пазы для установки полушайб. Крышки коренных опор устанавливаются согласно их нумерации, ориентируясь так, чтобы пазы под ус вкладыша в крышке и блоке располагались с одной стороны.

Провернуть коленчатый вал, вращение его должно быть свободным при небольшом усилии.

Установка коленчатого вала.

Рис.4.

1 – болты крышек коренных опор; 2 – крышки коренных подшипников; 3 – нижняя упорная полушайба; 4 – нижний коренной вкладыш; 5 – коленчатый вал; 6 – верхний коренной вкладыш; 7 – постель блока цилиндров; 8 – верхняя упорная полушайба.

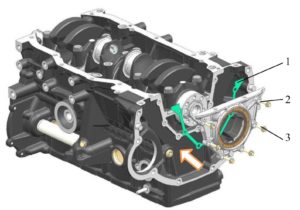

- Проверить величину осевого зазора коленчатого вала (рис.5), который должен быть не более 0,36 мм. Для неизношенных коленчатого вала и полушайб упорного подшипника зазор составляет 0,06…0,27 мм. При превышении осевого зазора максимально допустимой величины заменить упорные полушайбы на новые или ремонтные, увеличенной на 0,13 мм толщины, и вновь замерить величину осевого зазора. Если при замере он окажется более 0,36 мм, заменить коленчатый вал.

Проверка осевого зазора коленчатого вала.

Рис.5.

1 – коленчатый вал; 2 – полушайба упорного подшипника коленчатого вала нижняя; 3 – полушайба упорного подшипника коленчатого вала верхняя; 4 – штатив; 5 – индикатор.

- Взять сальникодержатель с сальником заднего конца коленчатого вала, проверить пригодность сальника к дальнейшей работе. Если сальник имеет изношенную рабочую кромку или слабо охватывает фланец коленчатого вала – заменить его новым.

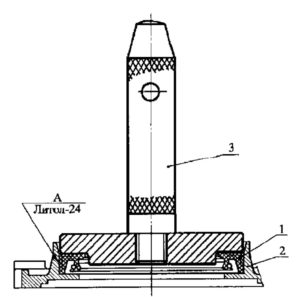

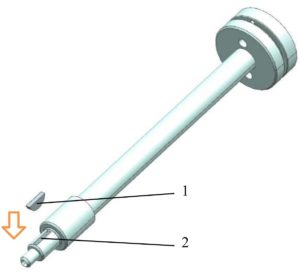

Запрессовку сальника в сальникодержатель рекомендуется производить при помощи оправки (рис.6). Сальник (резиновая манжета с пружиной или без пружины с конической рабочей кромкой, имеющей винтовую насечку) должен быть установлен пыльником наружу двигателя, рабочей кромкой внутрь. Перед запрессовкой на наружную поверхность сальника нанести смазку, для облегчения запрессовки.

Запресовка сальника в сальникодержатель.

Рис.6.

1 – сальник; 2 – сальникодержатель; 3 – оправка.

Заполнить на 2/3 полости между рабочей кромкой и пыльником резиновой манжеты смазкой «ЦИАТИМ-221» или «ЦИАТИМ-279». Установить сальникодержатель 2 (рис.7) с прокладкой 1. Для установки сальникодержателя с сальником рекомендуется использовать специальную оправку с целью правильного расположения рабочей кромки.

Для установки сальникодержателя с сальником, имеющим пружину, используется оправка ЗМ 7853-4215.

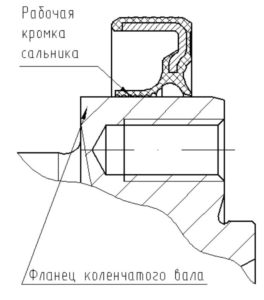

Для установки сальникодержателя с сальником без пружины в дополнение к оправке ЗМ 7853-4215 используется приспособление ЗМ 7820-4733. Рабочая кромка сальника без пружины должна быть расположена на валу согласно рис.8.

Установить оправку ЗМ 7853-4418 для центрирования заднего сальника на фланец коленчатого вала и в сальникодержатель. Закрепить сальникодержатель болтами 3 (рис.7) моментом 5,9…8,8 Н∙м (0,6…0,9 кгс∙м) и снять оправку.

Установка сальникодержателя.

Рис.7.

1 – прокладка; 2 – сальникодержатель с сальником; 3 – болт.

Ориентирование рабочей кромки на валу для сальника без пружины.

Рис.8.

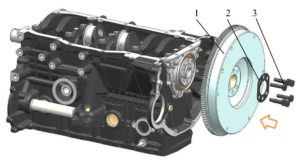

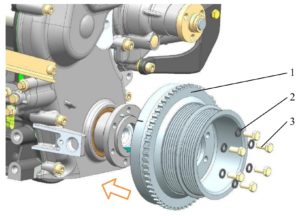

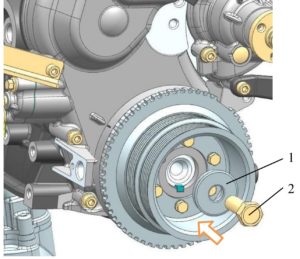

- Установить маховик 1 (рис.9) на задний конец коленчатого вала, совместив отверстие в маховике под штифт с установочным штифтом, запрессованным во фланец коленчатого вала.

Установка маховика.

Рис.9.

1 – маховик; 2 – шайба; 3 – болт.

Установить шайбу 2 болтов маховика, наживить и затянуть болты 3 моментом 70,6… 78,4 Н·м (7,2…8,0 кгс·м).

Внимание! Не допускается повторное использование болтов крепления маховика, они допускают только одну затяжку.

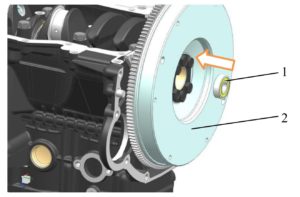

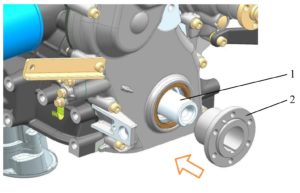

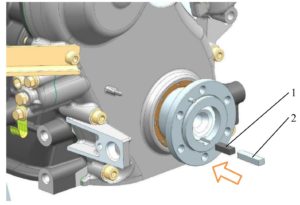

- Запрессовать подшипник 1 (рис.10) в гнездо маховика 2. Подшипник запрессовывать, прикладывая усилие к наружному кольцу. Запрессовка за внутреннее кольцо приведет к повреждению подшипника.

Установка подшипника.

Рис.10.

1 – подшипник; 2 – маховик.

- Подсборка шатунно-поршневой группы.

9.1 Подобрать поршни к цилиндрам.

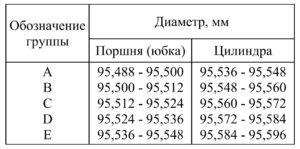

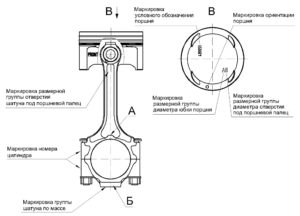

Поршни по наружному диаметру юбки и цилиндры по внутреннему диаметру сортируются на пять размерных групп. Поршни маркируются буквами на днище (рис.11). Буква обозначения размерной группы диаметра цилиндра наносится краской на заглушках на левой стороне блока цилиндров.

Поршни к цилиндрам должны быть подобраны группа в группу, в соответствии с таблицей.

Размерные группы поршней и цилиндров блока.

Допускается подбор поршней к цилиндрам, в том числе к работавшим цилиндрам без их обработки, из соседних групп при прохождении поршнем нижеприведенной проверки.

Рекомендуется проверить пригодность поршня для работы в цилиндре, как указано далее:

1) Поршень в перевернутом положении под действием собственной массы или под действием лёгких толчков пальцев руки должен медленно опускаться по цилиндру.

2) Замерить усилие протягивания динамометром ленты-щупа толщиной 0,05 мм и шириной 10 мм, опущенного на глубину 35 мм между стенкой цилиндра и вставленным в него в перевернутом положении поршнем. Нижний край юбки поршня должен быть углублен на 10 мм относительно верхнего торца блока.

Ленту – щуп размещать в плоскости, перпендикулярной оси поршневого пальца, т.е. по наибольшему диаметру поршня. Усилие при протягивании ленты-щупа должно быть 29…39 Н (3…4 кгс) для новых цилиндров и поршней.

Замеры цилиндров, поршней и протяжку поршней производить при температуре деталей плюс 20±3°С.

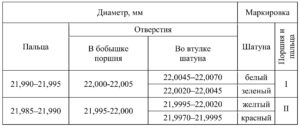

9.2 Подобрать пальцы к поршням и шатунам и собрать поршни с шатунами и пальцами

Поршни по диаметру отверстия под палец сортируются на 2 размерные группы и маркируются римской цифрой на днище.

Шатуны по диаметру отверстия втулки под палец сортируются на 4 размерные группы и маркируются краской на стержне в зоне поршневой головки.

Поршневые пальцы по наружному диаметру сортируются на 2 размерные группы, которые маркируются римской цифрой на торце.

Поршневые пальцы должны быть подобраны к поршням и шатунам в соответствии с таблицей.

Соответствие пальцев поршням и шатунам.

Шатуны в сборе с крышкой по массе сортируются на четыре группы и маркируются краской на крышке шатуна. Цвет маркировки:

- белый – соответствует массе шатуна 900…905 г;

- зелёный – 895…900 г;

- жёлтый – 890…895 г;

- голубой – 885…890 г.

Для установки в двигатель следует брать шатуны одной группы по массе.

Разница массы устанавливаемых в двигатель узлов (поршень с шатуном) не должна превышать 22 грамма.

Смазать поршневой палец маслом, применяемым на двигателе, и вставить в отверстия поршня и шатуна. Шатуны и поршни при сборке с поршневым пальцем должны быть сориентированы следующим образом: надпись «FRONT» на поршне, выступ А на кривошипной головке шатуна должны быть направлены в одну сторону (рис.11).

Маркировка шатуна и поршня.

Рис.11.

9.3 Проверить зазор в стыке поршневых колец, зазор между кольцом и канавкой и установить кольца на поршень.

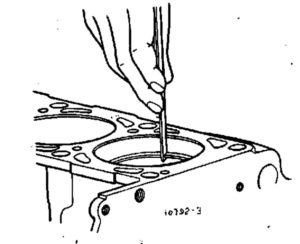

Замерить тепловой зазор в стыке колец (рис.12), помещенных в верхнюю неизношенную часть цилиндра (от верхней кромки цилиндра до места расположения первого компрессионного кольца при нахождении поршня в ВМТ), который должен быть:

- Вернее компрессионное кольцо – 0,20…0,35 мм;

- Нижнее компрессионное кольцо – 0,35…0,50 мм;

- Маслосъемное кольцо – 0,20…0,70 мм.

Для работавших колец зазор должен быть не более 1,5 мм. Установка изношенных колец с зазором более 1,5 мм приведет к повышенному угару масла.

Поверхность цилиндра перед проведением замера должна быть очищена от нагара.

Замер теплового зазора в стыке поршневых колец.

Рис.12.

Очистить днища поршней и канавки для поршневых колец от нагара.

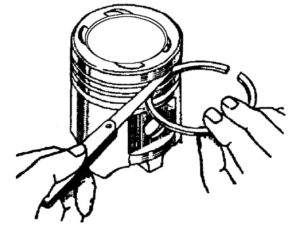

Замерить щупом боковой зазор между компрессионными кольцами и стенкой поршневой канавки (рис.13). Для изношенных колец и поршней допускается максимальный зазор не более 0,15 мм. Больший зазор приведет к увеличенному угару масла за счет «насосного» действия колец. Заменить, при необходимости, изношенное кольцо или поршень.

Проверка бокового зазора между поршневым кольцом и канавкой в поршне.

Рис.13.

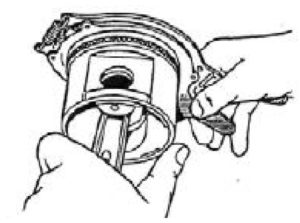

Надеть с помощью приспособления (рис.14) поршневые кольца на поршень. Нижнее компрессионное кольцо устанавливать надписью «TOP» (верх) или маркировкой товарного знака предприятия-изготовителя в сторону днища (верха) поршня. Кольца в канавках должны свободно перемещаться.

Установка поршневых колец на поршень.

Рис.14.

- Вставить поршни в цилиндры следующим образом:

- сориентировать поршень с шатуном таким образом, чтобы надпись «FRONT» на поршне была обращена в сторону переднего торца блока цилиндров;

- протереть салфеткой постели шатунов и их крышек, протереть и вставить в них вкладыши;

- повернуть коленчатый вал так, чтобы кривошипы первого и четвертого цилиндров заняли положение, соответствующее НМТ;

- смазать вкладыши, поршень, шатунную шейку вала и первый цилиндр чистым маслом, применяемым для двигателя;

- развести замки поршневых колец: замки компрессионных колец сместить на 180° друг относительно друга, замки кольцевых дисковых элементов маслосъемного кольца установить один к другому под углом 180° и под углом 90° к замкам компрессионных колец. Замок пружинного расширителя установить под углом 45° к замку одного из кольцевых дисковых элементов;

- с помощью специальной оправки с внутренней конусной поверхностью сжать кольца и вставить поршень в цилиндр (рис.15).

Установка поршня с кольцами в цилиндр.

Рис.15.

Перед установкой поршня следует еще раз проверить правильность положения поршня и шатуна в цилиндре.

Подтянуть шатун за кривошипную головку к шатунной шейке и надеть крышку шатуна. Крышка шатуна на шатун должна быть установлена так, чтобы уступ Б (рис.11) на крышке шатуна и выступ А на кривошипной головке или пазы под вкладыши располагались с одной стороны. Завернуть гайки болтов шатунов динамометрическим ключом моментом 68…75 Н·м (6,8…7,5 кгс·м).

В таком же порядке вставить поршень с шатуном четвертого цилиндра.

Повернуть коленчатый вал на 180° и вставить поршни с шатунами второго и третьего цилиндров.

Повернуть несколько раз коленчатый вал, который должен вращаться легко от небольшого усилия.

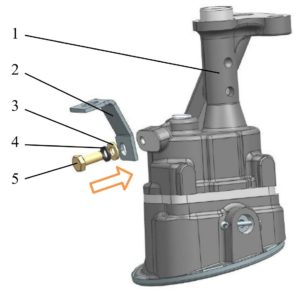

- Установить масляный насос.

Закрепить держатель 2 (рис.16) болтом 5 с плоской шайбой 3 и пружинной шайбой 4 к масляному насосу 1 моментом 5,9…8,8 Н∙м (0,6…0,9 кгс∙м).

Установка держателя масляного насоса.

Рис.16.

1 – масляный насос; 2 – держатель; 3 – плоская шайба; 4 – пружинная шайба; 5 – болт держателя.

Установить масляный насос 5 (рис.17) с прокладкой 1 на привалочную плоскость блока цилиндров и закрепить болтами 4, 6 с плоскими шайбами 2 и стопорной шайбой 3, завернув болт 4 моментом 11,8…17,6 Н∙м (1,2…1,8 кгс∙м) и болты 6 моментом 23,3…35,3 Н∙м (2,4…3,6 кгс∙м).

Установка масляного насоса.

Рис.17

1 – прокладка; 2 – плоская шайба; 3 – стопорная шайба; 4 – болт крепления держателя; 5 – масляный насос; 6 – болт крепления масляного насоса.

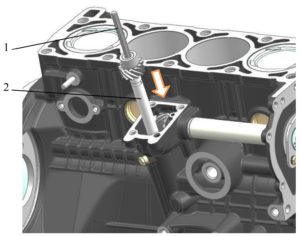

- Установить промежуточный вал и валик привода масляного насоса.

Смазать маслом, применяемым для двигателя, втулки 1, 2 (рис.18) промежуточного вала.

Втулки промежуточного вала.

Рис.18.

1 – передняя втулка промежуточного вала; 2 – задняя втулка промежуточного вала.

Установить сегментную шпонку 1 (рис.19) в паз 2 на конце промежуточного вала.

Установка шпонки в промежуточный вал.

Рис.19.

1 – шпонка; 2 – паз промежуточного вала.

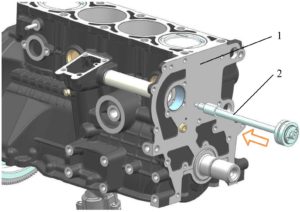

Установить промежуточный вал 2 (рис.20) в блок цилиндров 1.

Установка промежуточного вала.

Рис.20.

1 – блок цилиндров; 2 – промежуточный вал.

Завернуть два болта 4 (рис.21) в передний фланец промежуточного вала 1.

Установить шестерню 3 с гайкой 2 на задний конец вала, совместив шпоночный паз шестерни со шпонкой, и вращая промежуточный вал за два болта, завернуть гайку шестерни до упора моментом 17,7…24,5 Н∙м (1,8…2,5 кгс∙м).

Установка шестерни с гайкой.

Рис.21.

1 – промежуточный вал; 2 – гайка; 3 – шестерня; 4 – болт.

Установить и закрепить фланец 1 (рис.22) промежуточного вала болтами 2 с пружинными шайбами 3 моментом 11,8…17,6 Н∙м (1,2…1,8 кгс∙м).

Установка фланца промежуточного вала.

Рис.22.

1 – фланец; 2 – болт; 3 – пружинная шайба.

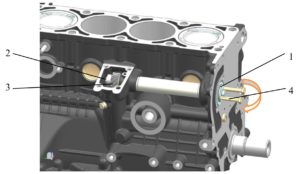

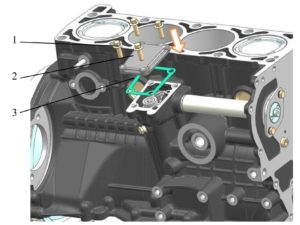

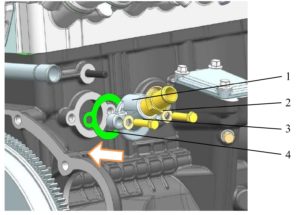

Смазать маслом, применяемым для двигателя, валик привода масляного насоса и зубья шестерен и вставить валик 2 (рис.23) в отверстие блока до входа в зацепление шестерен привода масляного насоса и промежуточного вала. В отверстие втулки валика привода вставить шестигранный валик 1 привода масляного насоса, так, чтобы он зашел в шестигранное отверстие валика масляного насоса.

Установка фланца промежуточного вала.

Рис.23.

1 – шестигранный валик; 2 – валик с шестерней.

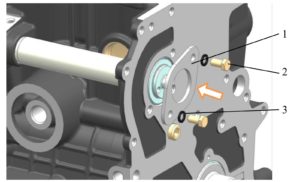

Установить и закрепить крышку 2 (рис.24) привода масляного насоса с прокладкой 3 болтами 1 моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м).

Установка крышки привода.

Рис.24.

1 – болт; 2 – крышка привода; 3 – прокладка.

Проверить легкость вращения промежуточного вала. Вал должен вращаться свободно, без заеданий.

- Установка привода распределительных валов.

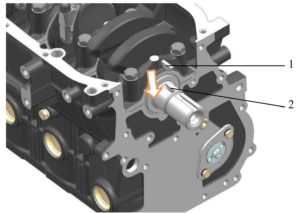

Запрессовать сегментную шпонку 1 (рис.25) в шпоночный паз 2 переднего конца коленчатого вала.

Установка шпонки звездочки.

Рис.25.

1 – шпонка; 2 – паз.

С помощью специального приспособления напрессовать звездочку 2 (рис.26) на коленчатый вал двигателя, ориентируя меткой 1 вперед.

Установка звездочки.

Рис.26.

1 – метка; 2 – звездочка.

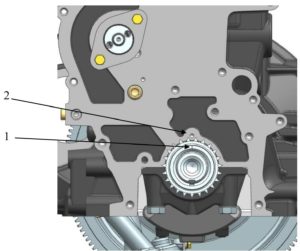

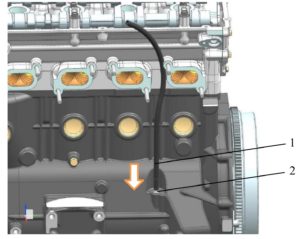

Повернуть коленчатый вал двигателя до совпадения метки 1 (рис.27) на звездочке коленчатого вала с меткой 2 на блоке цилиндров, что будет соответствовать положению поршня первого цилиндра в ВМТ. При этом метка на блоке цилиндров должна быть расположена симметрично относительно оси впадины зубьев звездочки.

Установка звездочки коленчатого вала по меткам.

Рис.27

1 – метка звездочки; 2 – метка блока цилиндров.

Застопорить коленчатый вал в этом положении.

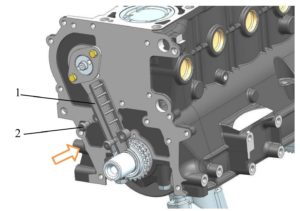

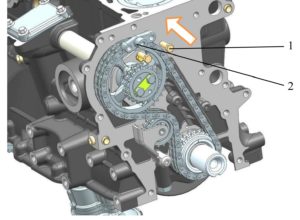

Установить нижний успокоитель цепи 1 (рис.28), не затягивая болты крепления 2 окончательно, предварительно нанеся на резьбу болтов анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон2К»).

Установка нижнего успокоителя.

Рис.28.

1 – успокоитель; 2 – болт.

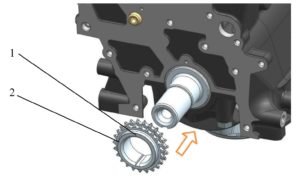

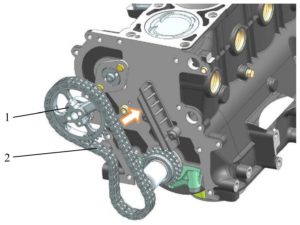

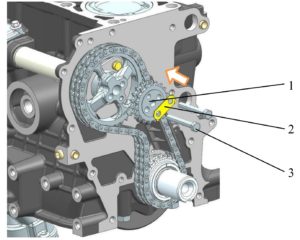

Надеть нижнюю цепь на ведомую звездочку промежуточного вала 1 (рис.29). Установить звездочку с цепью 2 на промежуточный вал, одев цепь на звездочку коленчатого вала двигателя.

Установка нижней цепи с ведомой звездочкой промежуточного вала.

Рис.29.

1 – ведомая звездочка промежуточного вала; 2 – нижняя цепь.

При этом метка 1 (рис.30) на ведомой звездочке промежуточного вала должна совпасть с меткой 2 на блоке цилиндров, а ведущая ветвь цепи, проходящая через успокоитель, должна быть натянута.

Установка ведомой звездочки промежуточного вала.

Рис.30

1 – метка звездочки; 2 – метка блока цилиндров.

Установить ведущую звездочку 1 (рис.31) промежуточного вала со штифтом и закрепить обе звездочки на промежуточном валу болтами 3 со стопорной пластиной 2 моментом 24,5…26,5 Н·м (2,5…2,7 кгс·м).

Установка ведущей звездочки промежуточного вала.

Рис.31.

1 – ведущая звездочка; 2 – стопорная пластина; 3 – болт.

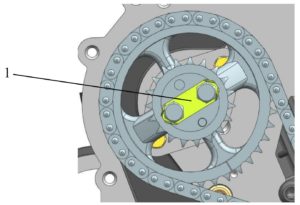

Отогнуть четыре угла стопорной пластины 1 (рис.32) на гранях болтов.

Загибка углов стопорной платины.

Рис.32.

1 – стопорная пластина.

Установить рычаг натяжного устройства со звездочкой 1 (рис.33) натяжения нижней цепи привода распределительных валов и закрепить болтом 2, предварительно нанеся на резьбу болта анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»), завернув болт моментом 26,5…29,4 Н∙м (2,7…3,0 кгс∙м).

Внимание!

- Избегать нанесения большого количества герметика. Нанесение излишнего количества герметика приведет к его выдавливанию из резьбы и неподвижности рычага натяжного устройства со звездочкой на оси.

Установка рычага натяжного устройства нижней цепи.

Рис.33.

1 – рычаг натяжного устройства со звездочкой; 2 – болт.

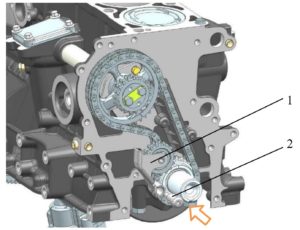

Нажимая на рычаг 2 (рис.34) натяжного устройства, натянуть цепь, проверить правильность установки звёздочек по меткам и затянуть болты 1 нижнего успокоителя моментом 26,5…29,4 Н∙м (2,7…3,0 кгс∙м).

Проверка правильности установки звездочек.

Рис.34.

1 – болты нижнего успокоителя цепи; 2 – рычаг натяжного устройства со звездочкой.

Внимание!

- После установки нижней цепи не допускается вращение коленчатого вала до момента установки верхней цепи привода распределительных валов и гидронатяжителей.

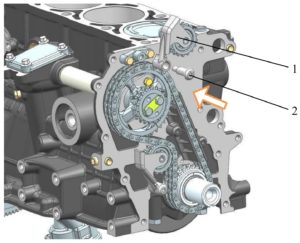

Установить опору 2 (рис.35) рычага натяжного устройства со звездочкой верхней цепи и закрепить болтами 1, завернув их моментом 17,7…24,5 Н∙м (1,8…2,5 кгс∙м), предварительно нанеся на резьбу болтов анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»).

Установка опоры рычага натяжного устройства со звездочкой верхней цепи.

Рис.35.

1 – болт; 2 – опора рычага натяжного устройства со звездочкой верхней цепи.

Установить рычаг натяжного устройства 1 (рис.36) верхней цепи привода распределительных валов и закрепить болтом 2 на опоре моментом 26,5…29,4 Н∙м (2,7…3,0 кгс∙м), предварительно нанеся на резьбу болта анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»).

Установка рычага натяжного устройства верхней цепи.

Рис.36.

1 – рычаг натяжного устройства со звездочкой; 2 – болт.

Надеть на ведущую звездочку 2 (рис.37) промежуточного вала верхнюю цепь 1 привода распределительных валов.

Установка верхней цепи на ведущую звездочку.

Рис.37.

1 – верхняя цепь; 2 – ведущая звездочка.

Нанести на блок цилиндров вокруг установочной втулки 1 (рис.38) крышки цепи на правой стороне блока (внутри которой находится канал подачи масла к нижнему гидронатяжителю) силиконовый герметик «Юнисил Н70» или аналогичный.

Установочная втулка крышки цепи.

Рис.38.

1 – втулка.

Взять крышку цепи с сальником, проверить пригодность сальника к дальнейшей работе. Если сальник имеет изношенную рабочую кромку или слабо охватывает ступицу шкива-демпфера – заменить его новым. Запрессовку сальника в крышку цепи рекомендуется производить при помощи оправки.

Сальник устанавливать пыльником наружу двигателя, рабочей кромкой, охватываемой пружиной, внутрь. Перед запрессовкой на наружную поверхность сальника нанести смазку для облегчения запрессовки.

Заполнить на ⅔ полость между рабочей кромкой и пыльником сальника крышки цепи смазкой «ЦИАТИМ-221» или «ЦИАТИМ-279».

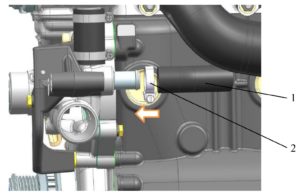

Удерживая цепь второй ступени от соскакивания со звездочки промежуточного вала, установить и закрепить крышку цепи 2 (рис.39) с прокладками 1, 4 и нижний кронштейн генератора 5, завернув винты 3 с плоски шайбами 6 моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м).

Установка крышки цепи.

Рис.39.

1 – прокладка левая; 2 – крышка цепи; 3 – винт; 4 – прокладка правая; 5 – нижний кронштейн генератора; 6 – плоская шайба.

Установить и закрепить водяной насос 2 (рис.40) с прокладкой 1 и кронштейном насоса ГУР 5 с шайбой 10, завернув болт 3 с пружинной шайбой моментом 18,6…22,5 Н∙м (1,9…2,3 кгс∙м), винты 7 с плоскими шайбами 9 моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м), болты 4,8 и винт 6 с пружинными шайбами 11 моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м).

Установка водяного насоса и кронштейна насоса ГУР.

Рис.40.

1 – прокладка; 2 – водяной насос; 3 – болт крепления водяного насоса к крышке цепи; 4, 8 – болт крепления кронштейна насоса ГУР; 5 – кронштейн насоса ГУР; 6 – винт крепления кронштейна ГУР; 7 – винт крепления водяного насоса; 9 – плоская шайба; 10 – подкладная шайба; 11 – пружинная шайба.

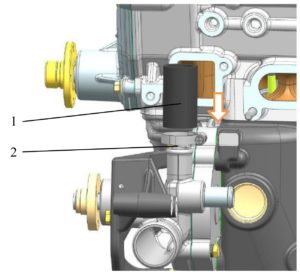

Смазать чистым маслом, применяемым для двигателя, отверстие под гидронатяжитель в крышке цепи и установить «заряженный» гидронатяжитель 8 (рис.41) с адаптером 7 до касания в упор рычага натяжного устройства, но не нажимать, с целью исключения разрядки гидронатяжителя.

Установить в крышку 4 шумоизоляционную шайбу 6, закрыть гидронатяжитель с адаптером крышкой с прокладкой 5, вставить болты 1 (нижний болт со скобой 2 крепления провода датчика синхронизациии) и затянуть болты крепления крышки моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м).

Через отверстие в крышке гидронатяжителя нажать металлическим стержнем на адаптер с гидронатяжителем, переместив их до упора, затем отпустить. Плунжер гидронатяжителя при этом перестанет удерживаться в корпусе с помощью пружинного кольца и под действием пружины выдвинется до упора в рычаг натяжного устройства, а корпус с адаптером переместятся до упора в крышку гидронатяжителя. Гидронатяжитель натянет цепь.

Внимание!

- Для разрядки гидронатяжителя нижней цепи рекомендуется прикладывать ударное усилие небольшой величины.

Завернуть пробку 3 в крышку гидронатяжителя моментом 7,8…24,5 Н∙м (0,8…2,5 кгс∙м), предварительно нанеся на резьбу пробки анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»).

Установка нижнего гидронатяжителя.

Рис.41

1 – болт крышки; 2 – скоба крепления провода; 3 – пробка крышки; 4 – крышка гидронатяжителя; 5 – прокладка крышки; 6 – шумоизоляционная шайба; 7 – адаптер; 8 – гидронатяжитель.

Срезать выступающие над плоскостью блока цилиндров и крышки цепи концы прокладок крышки цепи (рис.42).

Места среза прокладок.

Рис.42

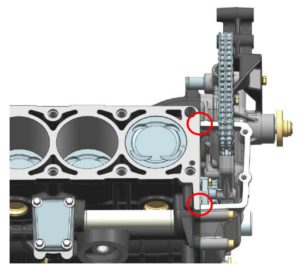

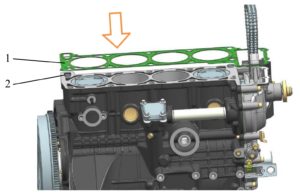

Установить на штифты 2 (рис.43) блока цилиндров и шпильки крышки цепи прокладку головки цилиндров 1.

Установка прокладки головки цилиндров.

Рис.43.

1 – прокладка головки цилиндров; 2 – штифт.

Установить головку цилиндров на блок цилиндров. Смазать резьбу болтов крепления головки цилиндров моторным маслом. Произвести затяжку болтов крепления головки цилиндров в последовательности, указанной на рис.44, в два этапа:

- затянуть болты моментом 33…37 Н·м (3,3…3,7 кгс·м);

- выдержать не менее 1 мин;

- окончательно затянуть болты доворотом на угол 90°.

Внимание!

- Во избежание гидроудара при затягивании болтов и возникновения трещин в блоке цилиндров, масло в резьбовых колодцах блока должно отсутствовать.

Последовательность затяжки болтов крепления головки цилиндров.

Рис.44.

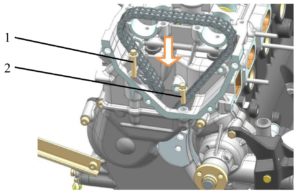

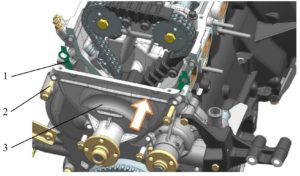

Завернуть болты 1, 2 (рис.45) крепления крышки цепи к головке цилиндров моментом 11,8…17,6 Н∙м (1,2…1,8 кгс∙м).

Затяжка болтов крепления крышки цепи к головке цилиндров.

Рис.45.

1, 2 – болты крепления крышки цепи к головке цилиндров.

Отвернуть болты и снять крышки распределительных валов, протереть салфеткой постели под распределительные валы в головке и в крышках, перед установкой крышек смазать резьбу болтов чистым моторным маслом.

Смазать маслом, применяемым для двигателя, отверстия в головке под гидротолкатели и установить гидротолкатели 1 (рис.46) в головку цилиндров. При ремонте двигателя без замены гидротолкателей следует устанавливать их в соответствии с их расположением перед разборкой. При выходе гидротолкателя из строя он подлежит замене, так как не ремонтируется. Вынимать гидротолкатели необходимо присоской или магнитом.

Установка гидротолкателей.

Рис.46

1 – гидротолкатель.

Установить распределительные валы на головку цилиндров, предварительно смазав постели в головке маслом, применяемым для двигателя.

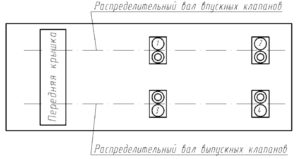

Распределительные валы впускных и выпускных клапанов можно отличить по тому, куда установлен штифт 1 (рис.47) во фланце переднего конца вала. У распределительного вала впускных клапанов штифт устанавливается в левое отверстие, у распределительного вала выпускных клапанов – в правое отверстие.

Распределительные валы впускных и выпускных клапанов.

Рис.47.

1 – штифт; 2 – отверстие.

Распределительный вал впускных клапанов устанавливается штифтом на звездочке вверх, а распределительный вал выпускных клапанов – штифтом звездочки вправо. За счет углового расположения кулачков данные положения распределительных валов являются устойчивыми.

Смазать опорные шейки валов чистым моторным маслом, применяемым для двигателя.

Установить переднюю крышку распределительных валов с установленными в ней упорными фланцами на установочные втулки, при этом за счет продольного перемещения распределительных валов обеспечить установку упорных фланцев в канавки. Перед установкой упорный фланец смазать чистым моторным маслом, применяемым для двигателя.

Установить крышки № 1 и № 3 распределительных валов и предварительно затянуть болты крепления крышек до соприкосновения поверхности крышек с верхней плоскостью головки цилиндров.

Установить остальные крышки в соответствии с маркировкой и затянуть болты крепления крышек предварительно.

Внимание! Во избежание поломки крышек болты крепления затягивать постепенно и попеременно.

Завернуть болты крепления крышек распределительных валов окончательно моментом 18,6…22,6 Н·м (1,9…2,3 кгс·м).

Крышки распределительных валов должны устанавливаться соответственно их нумерации, ориентируясь круглыми бобышками с номерами наружу двигателя (рис.48). Данная ориентация крышек связана с несимметричным расположением канавки масляного канала в крышках.

Схема установки крышек распределительных валов.

Рис.48.

Смазать все кулачки распределительных валов моторным маслом и проверить вращение каждого распределительного вала в опорах, для чего провернуть распределительный вал ключом за специальный четырехгранник на распределительном валу до положения полного сжатия пружин клапанов одного из цилиндров. При дальнейшем повороте распределительный вал должен самостоятельно провернуться под действием клапанных пружин до положения касания следующих кулачков с толкателями.

После проверки легкости вращения распределительных валов поворотом сориентировать их так, чтобы установочные штифты под звездочки располагались ориентировочно горизонтально и были направлены в разные стороны. Данные положения распределительных валов являются устойчивыми и обеспечиваются угловым расположением кулачков.

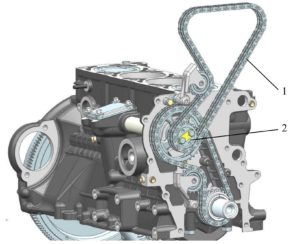

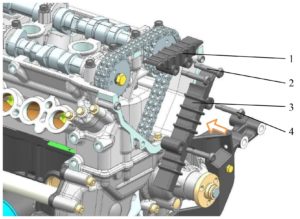

Установку углового положения распределительных валов начинать с распределительного вала выпускных клапанов. Для этого накинуть на звездочку приводную цепь и установить звездочку на фланец вала и отверстием с одной меткой на штифт распределительного вала выпускных клапанов. При этом для совпадения штифта и отверстия на звездочке повернуть распределительный вал за четырехгранник по часовой стрелке.

Внимание! Звездочка на распределительный вал выпускных клапанов должна устанавливаться отверстием с одной меткой на запрессованный в передний фланец распределительного вала штифт. При установке звездочки на распределительный вал впускных клапанов используется отверстие звездочки с двумя метками (рис.49).

Звёздочка распределительного вала.

Рис.49.

Поворотом распределительного вала выпускных клапанов против часовой стрелки натянуть ведущую ветвь цепи, при этом метка на звездочке должна совпасть с верхней плоскостью головки цилиндров. Коленчатый вал при этом должен оставаться неподвижным.

Для угловой установки распределительного вала впускных клапанов накнуть на звездочку приводную цепь и установить звездочку на фланец вала и отверстием с двумя метками на штифт распределительного вала при слегка провисшей ветви цепи между звездочками.

Поворотом распределительного вала впускных клапанов против часовой стрелки натянуть цепь, при этом метки на звездочке должна совпасть с верхней плоскостью головки цилиндров.

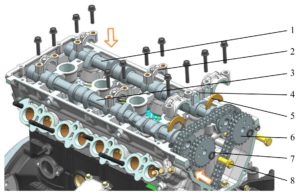

Установить и завернуть моментом 54,9…60,8 Н·м (5,6…6,2 кгс·м) болты 8 (рис.50) крепления звездочек с пружинными шайбами 7, удерживая распределительные валы от проворачивания ключом за четырехгранник.

Установка распределительных валов.

Рис.50.

1 – распределительный вал впускных клапанов; 2 – крышки распределительных валов; 3 – распределительный вал выпускных клапанов; 4 – передняя крышка распределительных валов; 5 – упорный фланец; 6 – звездочка распределительного вала; 7 – пружинная шайба; 8 – болт звездочки распределительного вала.

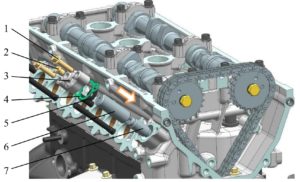

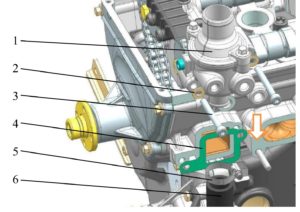

Установить гидронатяжитель верхней цепи привода распределительных валов аналогично установке гидронатяжителя нижней цепи (рис.51).

Установка гидронатяжителя верхней цепи.

Рис.51.

1 – болт крышки гидронатяжителя; 2 – пробка; 3 – крышка гидронатяжителя; 4 – прокладка; 5 – шумоизоляционная шайба; 6 – адаптер; 7 – гидронатяжитель.

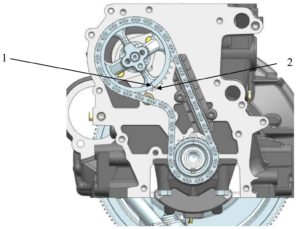

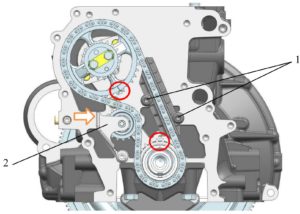

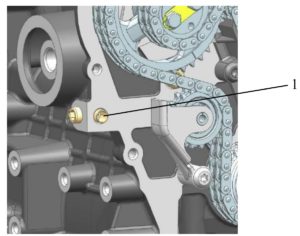

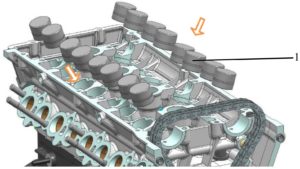

Установить средний 3 (рис.52) и верхний 1 успокоители цепи, не заворачивая болты 2, 4 крепления окончательно, нанеся предварительно на резьбу болтов анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»).

Установка среднего и верхнего успокоителей цепи.

Рис.52.

1 – верхний успокоитель; 2 – болт верхнего успокоителя; 3 – средний успокоитель; 4 – болт среднего успокоителя.

Поворотом коленчатого вала двигателя по ходу вращения натянуть рабочие ветви цепи второй ступени и окончательно закрепить средний и верхний успокоители цепи, завернув болты 2, 4 моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м).

Напрессовать ступицу шкива коленчатого вала 2 (рис.53) на передний конец коленчатого вала 1 до упора, совместив шпоночные пазы ступицы и коленчатого вала.

Установка ступицы шкива коленчатого вала.

Рис.53.

1 – передний конец коленчатого вала; 2 – ступица шкива коленчатого вала.

Вставить уплотнительную пробку 1 (рис.54) в шпоночный паз и запрессовать шпонку 2 шкива коленчатого вала закруглённым концом вперёд.

Установка шпонки шкива коленчатого вала.

Рис.54.

1 – уплотнительная пробка; 2 – шпонка.

Установить шкив 1 (рис.55) коленчатого вала на ступицу и закрепить болтами 3 с пружинными шайбами 2 моментом 11,8…17,6 Н∙м (1,2…1,8 кгс∙м).

Установка шкива коленчатого вала.

Рис.55.

1 – шкив коленчатого вала; 2 – пружинная шайба; 3 – болт.

Внимание!

- Для того, чтобы не нарушить балансировку шкива-демпфера коленчатого вала, рекомендуется болты крепления шкива к ступице заворачивать в отверстия их расположения до разборки.

Завернуть стяжной болт 2 (рис.56) коленчатого вала с шайбой 1 моментом 166,6…196,0 Н·м (17…20 кгс·м).

Установка стяжного болта коленчатого вала.

Рис.56.

1 – шайба; 2 – стяжной болт.

По окончании сборки произвести контроль установки распределительных валов. Для этого провернуть коленчатый вал двигателя по ходу вращения на два оборота до совпадения метки (риски) на демпфере шкива коленчатого вала с выступом на крышке цепи. При этом метки на звездочках распределительных валов должны совпасть с верхней плоскостью головки цилиндров.

При ремонте двигателя, связанным со снятием распределительных валов, головки цилиндров и звездочек промежуточного вала, установку привода распределительных валов производить, как указано выше.

В случае, если при ремонте не снимаются звездочки промежуточного вала и крышка цепи, то перед разборкой необходимо установить поршень 1-го цилиндра в положение ВМТ на такте сжатия, при этом метка на шкиве-демпфере коленчатого вала должна совпасть с выступом на крышке цепи, а метки на звездочках распределительных валов должны быть расположены горизонтально, направлены в разные стороны и совпадать с верхней плоскостью головки цилиндров.

После снятия распределительных валов и головки цилиндров поворот коленчатого вала может быть только с возвратом в исходное положение или с поворотом на 2 оборота коленчатого вала. Поворот коленчатого вала на 1 оборот даже при совпадении меток на шкиве и крышке цепи приведет к неправильной установке фаз газораспределения. При неправильной установке распределительных валов и звездочек метки на звездочках не будут совпадать с верхней плоскостью головки цилиндров. В этом случае необходимо снять звездочки, провернуть коленчатый вал по ходу вращения на 1 оборот и повторить установку звездочек как указано выше.

- Срезать выступающие над плоскостью блока, крышки цепи и сальникодержателя выступающие концы прокладок крышки цепи и прокладки сальникодержателя (рис.57).

Места среза прокладок.

Рис.57.

Установить и закрепить масляный картер 1 (рис.58) с прокладкой 4, завернув болты 2 с плоскими шайбами 3.

Установка масляного картера.

Рис.58.

1 – масляный картер; 2 – болт; 3 – плоская шайба; 4 – прокладка.

Болты крепления масляного картера рекомендуется заворачивать в два приема: предварительно моментом 8…10 Н∙м (0,8…1,0 кгс∙м), окончательно моментом 11,8…17,6 Н∙м (1,2…1,8 кгс∙м) в последовательности в соответствии с рис.59.

Последовательность затяжки болтов масляного картера.

Рис.59.

- Установить и закрепить усилитель картера сцепления 3 (рис.60), завернув болты 1 с плоскими шайбами 2 моментом 28,4…35,3 Н∙м (2,9…3,6 кгс∙м).

Установка усилителя картера сцепления.

Рис.160.

1 – болт; 2 – плоская шайба; 3 – усилитель картера сцепления.

- Установить и закрепить переднюю крышку 3 (рис.61) головки цилиндров с прокладкой 1, завернув болты 2 моментом 11,8…17,6 Н∙м (1,2…1,8 кгс∙м).

Установка передней крышки головки цилиндров.

Рис.61.

1 – прокладка; 2 – болт; 3 – передняя крышка головки цилиндров.

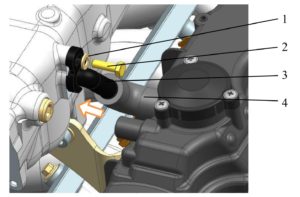

- На патрубок водяного насоса установить шланг 1 (рис.62), соединяющий патрубок водяного насоса с корпусом термостата и закрепить хомутом 2, завернув его винт моментом 4…6 Н∙м (0,4…0,6 кгс∙м).

Установка шланга термостата.

Рис.62.

1 – шланг; 2 – хомут.

Установить корпус термостата 1 (рис.63) в шланг термостата 6 и закрепить корпус термостата с прокладкой 4 к головке цилиндров, завернув винты 3 с плоскими шайбами 2 моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м). Завернуть винт хомута 5 шланга моментом 4…6 Н∙м (0,4…0,6 кгс∙м).

Установка корпуса термостата.

Рис.63.

1 – корпус термостата; 2 – шайба; 3 – винт; 4 – прокладка корпуса термостата; 5 – хомут; 6 – шланг.

- При необходимости установки трубки указателя уровня масла нанести на поверхность нижнего конца трубки указателя уровня масла 1 (рис.64) анаэробный герметик «Loctite-638» или «Euroloc 6638» либо аналогичный. Запрессовать трубку указателя уровня масла в отверстие блока цилиндров 2 до упора.

Установка трубки указателя уровня масла.

Рис.64.

1 – трубка указателя уровня масла; 2 – отверстие блока цилиндров для установки трубки.

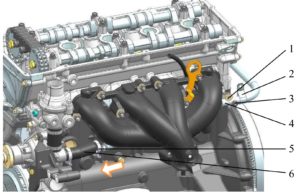

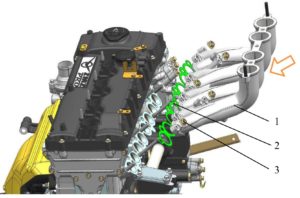

- Установить выпускной коллектор 5 (рис.65) с прокладкой 1 и задний кронштейн подъема двигателя 2 на шпильки. Наживить и завернуть все, кроме последней, гайки 4 крепления коллектора с плоскими шайбами 3 моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м).

Установка выпускного коллектора.

Рис.65

1 – прокладка выпускного коллектора; 2 – задний кронштейн подъема двигателя; 3 – плоская шайба; 4 – гайка; 5 – выпускной коллектор.

- Установить на штуцер водяного насоса шланг 1 (рис.66), соединяющий насос с трубкой забора охлаждающей жидкости, и закрепить хомутом 2, завернув его винт моментом 4…6 Н∙м (0,4…0,6 кгс∙м).

Установка шланга трубки забора охлаждающей жидкости.

Рис.66.

1 – шланг; 2 – хомут.

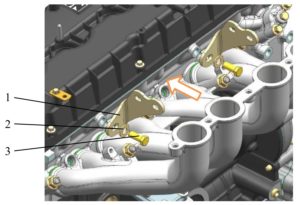

Надеть на трубку забора охлаждающей жидкости 4 (рис.67) скобу 2. Вставить трубку забора охлаждающей жидкости в шланг 6, надетый на штуцер водяного насоса, и надеть скобу на последнюю шпильку коллектора. Закрепить скобу, завернув гайку 3 с плоской шайбой 1 моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м), и завернуть винт хомута 5 шланга моментом 4…6 Н∙м (0,4…0,6 кгс∙м).

Установка трубки забора охлаждающей жидкости.

Рис.67.

1 – шайба; 2 – скоба; 3 – гайка; 4 – трубка забора охлаждающей жидкости; 5 – хомут; 6 – шланг.

- Установить и закрепить теплоизоляционный экран 3 (рис.68), затянув болты 1 крепления с плоскими шайбами 2 моментом 3,4…4,9 Н∙м (0,35…0,50 кгс∙м).

Установка теплоизоляционного экрана.

Рис.68.

1 – болт; 2 – плоская шайба; 3 – теплоизоляционный экран.

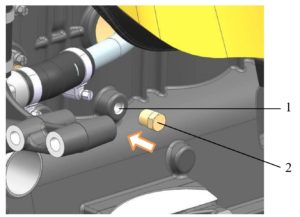

- Установить пробку 2 (рис.69) слива охлаждающей жидкости, предварительно нанеся на резьбу анаэробный герметик «Фиксатор-6» (или аналогичный: «Стопор-6», «Техногерм-5», «Гермикон-2К») или силиконовый герметик «Юнисил-Н70». Завернуть пробку в отверстие 1 моментом 17,6…34,3 Н∙м (1,8…3,5 кгс∙м).

Установка сливной пробки.

Рис.69.

1 – отверстие блока цилиндров для установки пробки; 2 – пробка.

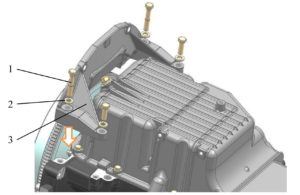

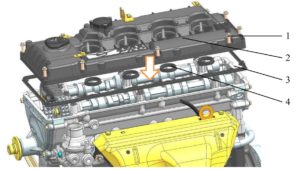

- Установить и закрепить крышку клапанов 2 (рис.70) с прокладкой крышки 3 и уплотнителями свечных колодцев 4. Болты 1 крышки клапанов завернуть моментом 4,9…6,9 Н·м (0,5…0,7 кгс·м) в последовательности в соответствии с рис.71.

Установка крышки клапанов.

Рис.70.

1 – болт крепления крышки клапанов; 2 – крышка клапанов; 3 – прокладка крышки клапанов; 4 – уплотнитель свечного колодца.

Последовательность затяжки болтов крышки клапанов.

Рис.71.

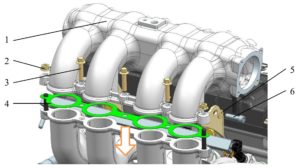

- Установить и закрепить впускную трубу 1 (рис.72) с прокладкой 2 к головке цилиндров, завернув гайки 3 моментом 28,4…35,3 Н∙м (2,9…3,6 кгс∙м).

Установка впускной трубы.

Рис.72.

1 – впускная труба; 2 – прокладка впускной трубы; 3 – гайка.

Установить два угловых кронштейна 1 (рис.60), завернув болты 3 с плоскими шайбами 2 моментом 23,5…35,3 Н∙м (2,4…3,6 кгс∙м).

Установка угловых кронштейнов.

Рис.73.

1 – угловой кронштейн; 2 – плоская шайба; 3 – болт.

Смазать резиновые уплотнительные кольца 4 (рис.74 форсунок 3 чистым моторным маслом. Установить топливопровод 2 концами форсунок в отверстия впускной трубы и завернуть болты 1 топливопровода моментом 5,9…8,8 Н∙м (0,6…0,9 кгс∙м).

Установка топливопровода с форсунками.

Рис.74.

1 – болт крепления топливопровода; 2 – топливопровод; 3 – форсунка; 4 – уплотнительное кольцо.

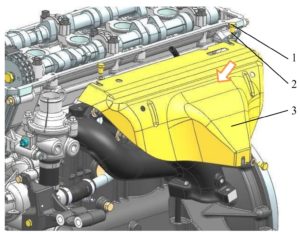

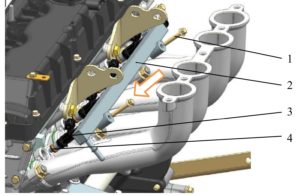

Установить ресивер 1 (рис.75) с прокладкой 4 на шпильки впускной трубы и закрепить гайками 2 и болтами 3, предварительно нанеся на резьбу болтов анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»). Гайки и болты крепления ресивера завернуть моментом 19,6…24,5 Н∙м (2,0…2,5 кгс∙м).

Закрепить ресивер к угловым кронштейнам, завернув винты крепления 6 с плоскими шайбами 5 моментом 17,7…24,5 Н∙м (1,8…2,5 кгс∙м).

Установка ресивера.

Рис.75.

1 – ресивер; 2 – гайка; 3 – болт; 4 – прокладка; 5 – плоская шайба; 6 – винт.

- Установить и закрепить патрубок отопителя 1 (рис.76) с прокладкой 4 болтами 3 с плоскими шайбами 2 к блоку цилиндров, предварительно нанеся на резьбу болтов патрубка анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон-2К»). Болты 3 завернуть моментом 11,8…17,6 Н∙м (1,2…1,8 кгс∙м).

Установка патрубка отопителя.

Рис.76

1 – патрубок отопителя; 2 – плоская шайба; 3 – болт; 4 – прокладка.

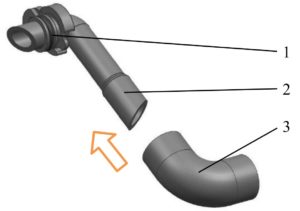

- Установить на конец трубки вентиляции 2 (рис.77) угловой шланг вентиляции 3. Смазать резиновое кольцо 1 трубки вентиляции чистым моторным маслом.

Подсборка трубки вентиляции с угловым шлангом.

Рис.77.

1 – резиновое кольцо; 2 – трубка вентиляции; 3 – угловой шланг.

Установить подсобранную трубку вентиляции с угловым шлангом для чего надеть конец углового шланга на патрубок корпуса клапана разрежения крышки клапанов, затем вставить конец трубки с резиновым кольцом в отверстие ресивера до упора.

Фланец трубки должен плотно прилегать к поверхности ресивера. Закрепить трубку к ресиверу болтом 2 (рис.78) с плоской шайбой 1 моментом 2,0…5,9 Н·м (0,2…0,6) кгс·м, предварительно нанеся на резьбу болта анаэробный герметик «Фиксатор-6» или аналогичный («Стопор-6», «Техногерм-5», «Гермикон2К»).

Установка трубки вентиляции с фланцем.

Рис.78.

1 – плоская шайба; 2 – болт; 3 – трубка вентиляции; 4 – угловой шланг.

- Установить на конец трубки вентиляции 2 (рис.79) с обратным клапаном угловой шланг вентиляции 1.

Подсборка трубки вентиляции с обратным клапаном с угловым шлангом.

Рис.79.

1 – угловой шланг; 2 – трубка вентиляции с обратным клапаном.

Установить угловой шланг 1 (рис.80) с трубкой 2 на патрубок крышки клапанов.

Установка трубки вентиляции с обратным клапаном.

Рис.80.

1 – угловой шланг; 2 – трубка вентиляции с обратным клапаном.

- Установить и закрепить верхний кронштейн генератора 3 (рис.81 с передним кронштейном подъема двигателя 4, завернув болты 1 с пружинными шайбами 2 моментом 23,5…35,3 Н∙м (2,4…3,6 кгс∙м) (двигатель без компрессора кондиционера).

Установка верхнего кронштейна генератора.

Рис.81

1 – болт крепления кронштейна; 2 – пружинная шайба; 3 – верхний кронштейн генератора; 4 – передний кронштейн подъема двигателя.

- Установить и закрепить кронштейн крепления агрегатов 4 (рис.82) с передним кронштейном подъёма двигателя 1, завернув болты 2 с пружинными шайбами 3 моментом 28,4…35,9 Н∙м (2,9…3,6 кгс∙м) (двигатель с компрессором кондиционера).

Установка кронштейна агрегатов.

Рис.82.

1 – передний кронштейн подъёма двигателя; 2 – болт крепления кронштейна агрегатов; 3 – пружинная шайба; 4 – кронштейн агрегатов.