Ремонт двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

Ремонт двигателей.

Необходимость в капитальном ремонте двигателя наступает после пробега 200…250 тыс.км в зависимости от условий эксплуатации. К этому пробегу зазоры достигают величин, вызывающих падение мощности, уменьшение давления масла в масляной магистрали, резкое увеличение расхода масла, чрезмерное дымление двигателя, повышенный расход топлива. Также могут возникать стуки при работе двигателя вследствие ударной работы предельно изношенных деталей.

Другие записи по двигателям:

- Описание двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Идентификационные номера двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Эксплуатационные материалы, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Кривошипно-шатунный механизм двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Газораспределительный механизм ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Установка меток ГРМ ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система смазки двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система охлаждения двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Системы впуска воздуха, выпуска отработавших газов и вентиляции картера двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Система управления двигателем УАЗ Профи. Описание. Датчики и исполнительные механизмы. (ЗМЗ–409).

- Электрооборудование двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Техническое обслуживание двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Возможные неисправности двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO») и методы их устранения.

- Сборка двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Порядок установки навесного оборудования на двигатели ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Размеры сопрягаемых деталей двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Моменты затяжки резьбовых соединений двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Подшипники качения, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Сальники и уплотнения, применяемые в двигателях ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Инструмент и приспособления для ремонта двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Комплекты для ремонта цилиндров двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

- Категории условий эксплуатации двигателей ЗМЗ–409051.10 и ЗМЗ–409052.10 («ZMZ PRO»).

Ориентировочно зазоры в сопряжении основных деталей вследствие износа не должны превышать следующих величин, мм:

| юбка поршня – цилиндр блока | 0,15 |

| поршневое кольцо – канавка в поршне (по высоте) | 0,15 |

| поршень – поршневой палец | 0,02 |

| замок поршневого кольца | 1,5 |

| втулка шатуна – поршневой палец | 0,03 |

| шатунные и коренные подшипники – шейки коленчатого вала | 0,15 |

| стержень клапана – втулка | 0,20 |

| шейки распределительных валов – опоры в головке цилиндров | 0,20 |

| осевой люфт коленчатого вала | 0,36 |

Работоспособность двигателя может быть восстановлена заменой изношенных деталей новыми, стандартного размера или обработкой изношенных деталей до ремонтных размеров и применением сопряженных с ними новых деталей ремонтного размера.

Для этой цели выпускаются вкладыши шатунных и коренных подшипников коленчатого вала, полушайбы упорного подшипника коленчатого вала ремонтных размеров.

Разборка двигателя.

Двигатели, поступающие в ремонт, должны быть тщательно очищены от грязи. Разборку двигателя, как и сборку, рекомендуется производить на стенде, позволяющем устанавливать двигатель в положениях, обеспечивающих свободный доступ ко всем деталям во время разборки и сборки.

Разборку и сборку двигателей необходимо производить инструментом соответствующего размера (гаечные ключи, съемники, приспособления), рабочая поверхность которых должна быть в хорошем состоянии.

Необходимые специальные инструменты и приспособления для разборки двигателя.

При индивидуальном методе ремонта детали, пригодные для дальнейшей работы, должны быть установлены на свои прежние места. Для этого такие детали как поршни, поршневые пальцы, поршневые кольца, шатуны, вкладыши, клапаны, гидротолкатели и др., при снятии их с двигателя, необходимо маркировать любым способом, не вызывающим порчу деталей (кернение, надписывание, прикрепление бирок и др.), или укладывать их на стеллажи с пронумерованными отделениями в порядке, соответствующем их расположению на двигателе.

При обезличенном методе ремонта двигателей надо помнить, что крышки шатунов с шатунами, крышки коренных подшипников с блоком цилиндров, крышки опор распределительных валов с головкой цилиндров обрабатываются в сборе и поэтому их разукомплектовывать нельзя.

В гидронатяжителях разукомплектация корпуса с плунжером не допускается.

Перед тем, как приступить к разборке основных механизмов двигателя, необходимо снять навесное оборудование: стартер, автоматический механизм натяжения, ремень привода агрегатов, генератор, датчики.

Ослабить болты крепления шкива водяного насоса.

Ослабить натяжение ремня привода водяного насоса, для чего повернуть по часовой стрелке подвижный рычаг с роликом автоматического механизма натяжения ключом за болт ролика, ослабить и снять ремень привода водяного насоса.

Отпустить ролик автоматического механизма.

Отвернуть винт крепления автоматического механизма натяжения и снять его.

Установить двигатель на стенд.

Разборка механизмов двигателя:

- снять сцепление;

- снять дроссель;

- снять ресивер;

- снять впускную трубу;

- снять теплоизоляционный экран и выпускной коллектор;

- снять трубку забора охлаждающей жидкости;

- снять катушки зажигания;

- вывернуть свечи;

- снять шланги и трубки вентиляции картера;

- снять крышку клапанов;

- снять шкив вентилятора;

- снять переднюю крышку головки цилиндров;

- снять верхний и средний успокоители цепи;

- снять крышку верхнего гидронатяжителя цепи и вынуть гидронатяжитель с шумоизоляционной прокладкой и адаптером;

- отвернуть болт крепления звездочки распределительного вала впускных клапанов, удерживая ключом распределительный вал от проворачивания, и снять звездочку;

- снять крышки распределительных валов, проверив правильность меток на них;

- снять цепь со звездочки распределительного вала выпускных клапанов и вынуть распределительные валы;

- ослабить хомуты шланга корпуса термостата;

- снять термостат с корпусом;

- снять шкив водяного насоса;

- отвернуть болты крепления головки цилиндров;

- снять головку цилиндров. Если нет необходимости в разборке и ремонте термостата, ресивера, впускной трубы, выпускного коллектора и головки цилиндров, то головка цилиндров может быть снята вместе с этими деталями;

- с помощью присоски или магнита вынуть гидротолкатели из головки;

- отвернуть масляный фильтр.

Повернуть двигатель на стенде масляным картером вверх.

- снять усилитель картера сцепления;

- снять масляный картер с прокладкой;

- снять масляный насос;

- снять крышки шатунов вместе с вкладышами;

- вынуть поршни вместе с шатунами. Перед разборкой шатунно-поршневой группы проверить правильность меток на шатунах и их крышках, а также их соответствие порядковым номерам цилиндров;

- предварительно застопорив коленчатый вал от проворачивания, отвернуть стяжной болт коленчатого вала;

- снять шкив коленчатого вала со ступицы;

Внимание! Во избежание нарушения балансировки шкива коленчатого вала со ступицей не рекомендуется менять местами болты крепления шкива к ступице. Для этого болты необходимо предварительно пометить.

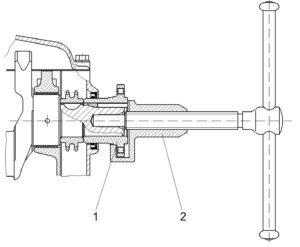

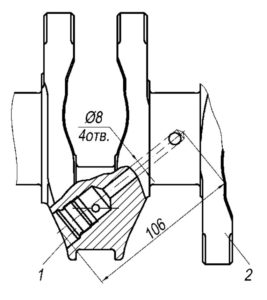

- снять с помощью специального съёмника 2 (рис.1) ступицу 1 шкива коленчатого вала с коленчатого вала;

Снятие ступицы шкива коленчатого вала.

Рис.1.

1 – ступица; 2 – съёмник.

- снять шпонку шкива коленчатого вала и уплотнительную пробку;

- снять крышку нижнего гидронатяжителя цепи и вынуть гидронатяжитель с шумоизоляционной прокладкой и адаптером;

- снять водяной насос;

- снять крышку цепи. Если нет необходимости в разборке и ремонте водяного насоса, крышка цепи может быть снята с ним;

- снять верхнюю цепь привода распределительных валов;

- разогнуть углы стопорной пластины болтов крепления звездочек к промежуточному валу, отвернуть болты, снять звездочки и нижнюю цепь привода распределительных валов цепь;

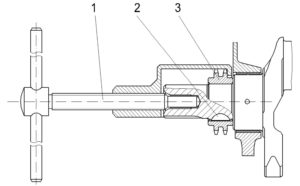

- спрессовать звёздочку 3 (рис.2) с переднего конца коленчатого вала с помощью специального съёмника 1, вынуть шпонку 2 звёздочки;

Снятие звездочки коленчатого вала.

Рис.2

1 – съёмник; 2 – шпонка; 3 – звёздочка коленчатого вала.

- отвернуть болты фланца промежуточного вала.

Перевернуть двигатель на стенде.

- снять крышку привода масляного насоса и вынуть шестигранный валик и привод масляного насоса;

- наживить два болта в отверстия промежуточного вала;

- удерживая промежуточный вал за болты, отвернуть гайку и снять с промежуточного вала шестерню привода масляного насоса;

- вынуть промежуточный вал;

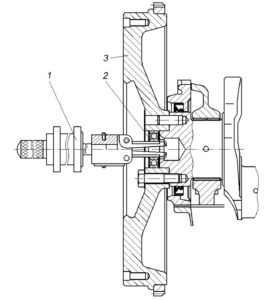

- снять с помощью приспособления и съёмника 1 (рис.3) подшипник 2 первичного вала коробки передач из маховика 3;

Снятие подшипника первичного вала коробки передач.

Рис.3.

1 – съёмник; 2 – подшипник; 3 – маховик.

- снять маховик;

- снять сальникодержатель;

- отвернуть болты крепления крышек коренных подшипников коленчатого вала;

- снять крышки коренных подшипников коленчатого вала вместе с вкладышами и упорными полушайбами, проверив правильность меток на крышках;

- вынуть коленчатый вал.

Ремонт деталей, узлов и агрегатов двигателя.

Блок цилиндров, поршни, шатуны, промежуточный вал.

Блоки с пробоинами на стенках цилиндров, с трещинами на верхней плоскости блока и на ребрах, поддерживающих коренные подшипники, с пробоинами на водяной рубашке и картере подлежат выбраковке.

Повреждения резьбовых отверстий, в виде забоин или срыва резьбы менее двух ниток, восстанавливают прогонкой резьбы метчиком номинального размера.

Резьбовые отверстия, имеющие износ или срывы резьбы более двух ниток, ремонтируются нарезанием резьбы увеличенного ремонтного размера, постановкой резьбовых ввертышей с последующим нарезанием в них резьбы нормального размера или установкой резьбовых спиральных вставок, последний способ ремонта наиболее эффективный и менее трудоемкий.

- Ремонт цилиндров.

В результате естественного износа цилиндры в блоке приобретают по длине форму неправильного конуса, а по окружности – овала. Наибольшей величины износ достигает в верхней части цилиндров против верхнего компрессионного кольца, при положении поршня в ВМТ, наименьший – в нижней части, при положении поршня в НМТ.

Предельные размеры гнезд коренных подшипников блока цилиндров.

Рис.4.

В случае незначительного износа цилиндров можно устранить зазор между поршнем и цилиндром установкой поршня более полной размерной группы.

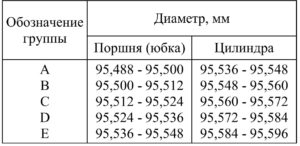

Группа поршня определяется исходя наименьшего диаметра цилиндра и зазора 0,036…0,060 мм между поршнем и цилиндром – см. таблицу.

Размерные группы поршней и цилиндров блока.

Поршневые комплекты с поршнями и кольцами номинального размера.

- Ремонт опор промежуточного вала.

Номинальные и предельные размеры опор промежуточного вала и опор привода масляного насоса.

Рис.5.

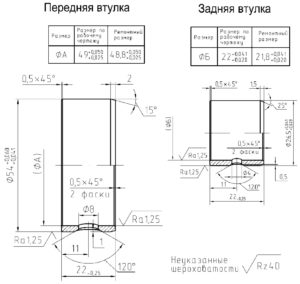

Ремонт втулок опор промежуточного вала заключается в их замене стандартными или ремонтными, с увеличенным наружным диаметром, в зависимости от износа посадочных отверстий в блоке цилиндров, и последующей расточкой внутреннего отверстия стандартных втулок под стандартный размер, ремонтных втулок под стандартный или ремонтный размер, в зависимости от износа опорных шеек промежуточного вала.

При ослаблении посадки втулки, проворачивании втулки, износе посадочного отверстия блока цилиндров под переднюю втулку свыше размера диаметра 52,56 мм и под заднюю втулку свыше размера диаметра 25,06 мм стандартные втулки заменить на ремонтные. Ремонтные втулки изготовить в соответствии с рис.6 из антифрикционного сплава: алюминий или бронза. Для запрессовки ремонтных втулок обработать посадочные отверстия блока цилиндров под втулки до размеров диаметров 54…54,03 мм и 26,5…26,521 мм.

Перед установкой втулок опор промежуточного вала демонтировать трубку.

При установке ремонтных втулок обеспечить совпадение отверстий масляных каналов. Расточку опор промежуточного вала производить за одну установку для обеспечения соосности. Новую трубку запрессовать с использованием анаэробного герметика «Фиксатор-9» или аналогичного («Стопор-9», «Техногерм-7», «Гермикон-9»).

Шейки промежуточного вала шлифуют под ремонтный размер в случае износа, превышающего максимально допустимый.

Ремонтные втулки опор промежуточного вала.

Рис.6.

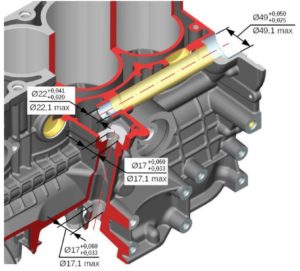

- Ремонт опор привода масляного насоса.

В случае износа отверстий под привод масляного насоса более допустимого, отверстия расточить до размера Ø 21 (+0,033) мм под ремонтные втулки. Ремонтные втулки изготовить из серого чугуна наружным диаметром 21 (+0,062, +0,041) мм и длиной: нижняя – 17 мм, верхняя – 30 мм. Запрессовать ремонтные втулки, просверлить в верхней втулке через отверстие с конической резьбой сквозное отверстие для подвода масла Ø 3,5 мм, входящее в масляную магистраль блока цилиндров, и обработать отверстия во втулках до номинального размера. Обработку посадочных отверстий блока цилиндров под втулки и отверстий втулок производить за одну установку.

- Ремонт шатуна.

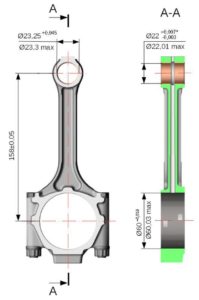

Номинальные и предельные размеры шатуна.

Рис.7.

* – допуск 0,010 мм разбит на 4 размерные группы по 0,0025 мм.

Непараллельность осей отверстий поршневой и кривошипной головок шатуна – не более 0,06 мм на длине 100 мм.

При превышении непараллельности осей отверстий поршневой и кривошипной головок 0,06 мм на длине 100 мм шатун деформирован и подлежит замене.

В случае износа отверстия втулки шатуна под палец более Ø 22,01 мм необходимо заменить втулку. Перед установкой новой втулки замерить диаметр посадочного отверстия шатуна – при износе отверстия более Ø 23,3 мм шатун браковать. После запрессовки в шатун втулку для увеличения надежности её посадки прогладить прошивкой до размера внутреннего диаметра 24,3…24,345 мм. Далее выполнить проточку во втулке под масляный канал и обработать отверстие втулки под палец: раззенкеровать и развернуть до номинального размера диаметра.

Контролируемые параметры при ремонте блока цилиндров, поршней, шатунов и промежуточного вала.

*Допуск 0,060 мм разбит на 5 групп по 0,012 мм.

**Допуск 0,010 мм разбит на 4 размерные группы по 0,0025 мм.

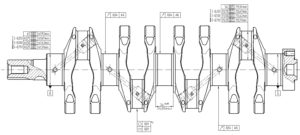

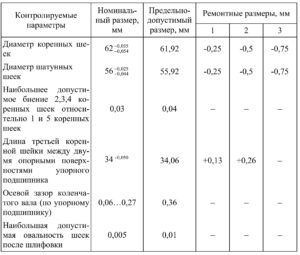

Коленчатый вал.

Контролируемые параметры коленчатого вала при проверке технического состояния приведены на рис.9 и в таблице.

При наличии трещин любого характера коленчатый вал подлежит выбраковке.

Визуально проверить состояние поверхности шеек вала. Наличие глубоких рисок, задиров говорит о необходимости ремонта шеек.

Для удаления отложений из полостей шатунных шеек и масляных каналов необходимо вывернуть четыре пробки 1 (рис.9) из шатунных шеек, промыть раствором каустической соды (NaOH), нагретым до плюс 80°С, и металлическим ёршиком тщательно прочистить полости и каналы. Промыть полости керосином и высушить сжатым воздухом, после чего завернуть пробки на место моментом 37…51 Н·м (3,8…5,2 кгс·м), предварительно нанеся на их резьбовую поверхность

анаэробный герметик «Стопор-9» или аналогичный («Гермикон-9», «Euroloc 6638»).

Удаление продуктов износа и нагара из полостей шатунных шеек коленчатого вала.

Рис.8

1 – пробка масляного канала; 2 – коленчатый вал.

В процессе работы коренные и шатунные шейки коленчатого вала изнашиваются, теряют геометрическую форму, что снижает работоспособность кривошипно-шатунного механизма, вызывает повышенный износ цилиндров и поршневых колец, при этом может произойти выталкивание поршневым пальцем стопорных колец из канавок в поршне и выход поршневого пальца из поршня.

Коренные и шатунные шейки коленчатого вала в результате износа принимают форму конуса и овала.

Если коренные и шатунные шейки изношены более максимально допустимых размеров, и если конусность и овальность шеек более 0,01 мм, то шейки вала необходимо шлифовать в один из ремонтных размеров. Все одноименные шейки шлифуют в один ремонтный размер. Острые кромки фасок масляных каналов притупляют конусным абразивным инструментом, а затем шейки и фаски полируют. Радиусы галтелей коренных и шатунных шеек 2,25…2,5 мм.

При износе поверхности заднего фланца коленчатого вала или поверхности ступицы шкива-демпфера под рабочей кромкой сальника сместить сальник для контакта его рабочей кромки с неизношенной поверхностью и предотвращения утечек масла. Для этого установить распорное кольцо необходимой толщины между сальником и сальникодержателем или крышкой цепи.

Номинальные и предельные размеры коленчатого вала.

Рис.9.

*1 – для всех коренных и шатунных шеек.

При повреждении резьбы в отверстиях до двух ниток ее восстанавливают прогонкой под размер рабочего чертежа. Если сорвано две и более ниток, то ремонт производят:

- резьба в отверстиях под болты крепления маховика – установкой резьбовых спиральных вставок;

- резьба в отверстии под стяжной болт – нарезанием ремонтной резьбы;

- резьбы в отверстиях под пробки – нарезанием ремонтной резьбы.

Контролируемые параметры при ремонте коленчатого вала.

Головка цилиндров, клапанный механизм и распределительные валы.

Перед ремонтом необходимо определить ремонтопригодность головки цилиндров. Головка цилиндров является неремонтопригодной в следующих случаях:

- наличие пробоин, прогара и трещин на стенках камеры сгорания и разрушения перемычек между сёдлами;

- износы отверстий под шейки распределительных валов более максимально допустимого значения;

- износы отверстий под гидротолкатели и гидронатяжитель свыше максимально допустимого значения.

Для замера диаметра опор распределительных валов в головке цилиндров крышки опор, с целью их центрирования, закрепить с помощью оправки, в качестве которой допускается использовать новые гидротолкатели.

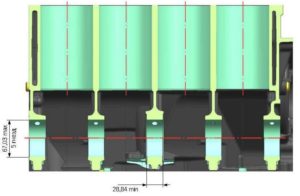

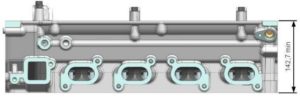

При неплоскостности поверхности сопряжения головки цилиндров с блоком цилиндров (измеряется на контрольной плите с помощью щупа) более допустимой величины обработать поверхность до устранения дефекта, но до размера высоты головки не менее 142,7 мм (рис.10).

Минимальная высота головки цилиндров.

Рис.10.

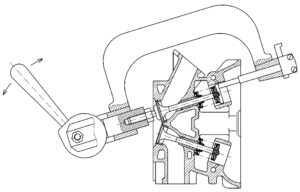

Для проверки герметичности клапанов необходимо залить керосин поочередно во впускные и выпускные каналы головки цилиндров. Протекание керосина из-под тарелок клапанов свидетельствует об их негерметичности. «Рассухарить» клапаны с помощью специального приспособления (рис.11) и уложить в порядке, соответствующем расположению клапанов в головке, для последующей установки на прежние места.

Удалить нагар со снятых клапанов, который мешает полному наполнению цилиндров горючей смесью.

Снятие клапанных пружин.

Рис.11.

Притереть клапаны, используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А. Перед началом притирки следует проверить, нет ли коробления тарелки клапана и прогорания клапана и седла. При наличии этих дефектов восстановить герметичность клапана одной притиркой невозможно и следует сначала обработать седло, а поврежденный клапан заменить новым.

Клапаны с деформированными стержнями, значительной выработкой на торце или трещинах на тарелке также подлежат замене.

Если зазор между клапаном и втулкой превышает 0,20 мм, то герметичность также не может быть восстановлена. В этом случае клапан или втулку, в зависимости от износа, следует заменить новыми.

Погнутость стержня клапана (биение рабочей фаски тарелки клапана относительно стержня клапана) проверяется на призмах при помощи индикатора. Если биение стержня превышает 0,03 мм, то клапан также подлежит замене.

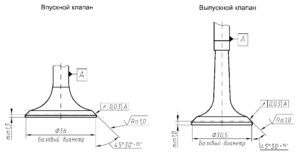

При негерметичности клапана из-за дефектов рабочей фаски клапана (износ, риски, раковины) обработать рабочую фаску клапана по размерам рис.12.

При этом расстояние от плоскости контрольного диаметра до плоскости тарелки не должно быть менее 1,3 мм для впускного клапана и 1,8 мм для выпускного.

Обработка фасок клапанов.

Рис.12.

Если увеличенный зазор между направляющей втулкой и клапаном не может быть восстановлен заменой клапана, втулку клапана следует заменить.

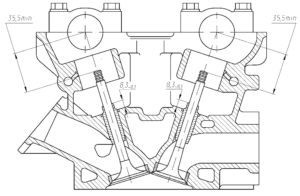

Перед выпрессовыванием направляющих втулок необходимо определить ремонтопригодность головки цилиндров. Головка цилиндров является ремонтопригодной, если после обработки седла расстояние от оси распределительного вала до торца стержня клапана, прижатого к рабочей фаске седла, будет составлять не менее 35,5 мм (рис.13). Если данное условие невыполнимо – головка цилиндров ремонту не подлежит.

Рис.13.

Выпрессовывание направляющей втулки производится с помощью оправки (рис.14).

Выпрессовка втулки клапана.

Рис.14.

При расстоянии менее 35,5 мм не будет обеспечена посадка клапана на седло в результате предельного сжатия гидротолкателя.

Перед установкой направляющую втулку клапана охладить в двуокиси углерода (сухом льду) до –40…–45 °С, а головку цилиндров нагреть до температуры +160…+170 °С. Втулки при сборке должны вставляться в гнезда головки свободно или с легким усилием до размера выступания верхнего торца втулки над телом головки 8…8,3 мм (рис.13).

После установки направляющей втулки развернуть отверстие втулки под клапан и прошлифовать фаску седла, центрируя инструмент по отверстию во втулке.

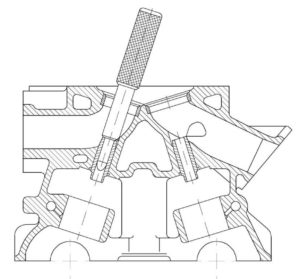

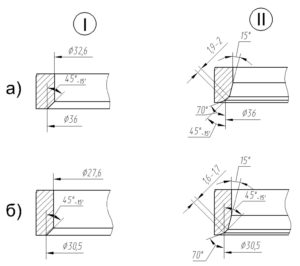

Обработать рабочую фаску седла под углом 45° «как чисто» и вспомогательные фаски под углом 70°, 15° с учётом размера базового диаметра 36 мм или 30,5 мм и ширины фаски согласно рис.15. При обработке седла обеспечить концентричность фаски на седле клапана с отверстием во втулке в пределах 0,025 мм общих показаний индикатора (биение рабочей фаски седла относительно отверстия втулки 0,05 мм).

Обработка новых седел клапанов.

Рис.15.

а – седло впускного клапана; б – седло выпускного клапана; I – новое седло; II – седло после ремонта.

По окончании обработки седел и притирки клапанов все газовые каналы тщательно очистить и продуть сжатым воздухом, чтобы не осталось абразивной пыли. Стержни клапанов перед сборкой смазать маслом, применяемым для двигателя.

Напрессовать на направляющие втулки клапанов новые маслоотражательные колпачки с помощью оправки, вставить клапаны во втулки согласно их расположению до снятия и собрать их с пружинами с помощью приспособления (рис.11). Убедиться, что сухари вошли в кольцевые канавки клапанов.

Рекомендуется маслоотражательные колпачки при ремонте головки цилиндров всегда заменять новыми. С течением времени резина маслоотражательных колпачков теряет эластичность, появляются трещины и расслоения, что способствует проникновению масла в камеру сгорания и повышенному угару масла.

Резьбовые отверстия, имеющие износ или срывы резьбы более двух ниток, ремонтируются нарезанием резьбы увеличенного ремонтного размера, постановкой резьбовых ввертышей с последующим нарезанием в них резьбы нормального размера или установкой резьбовых спиральных вставок, последний способ ремонта наиболее эффективный и малотрудоемкий.

При срыве резьбы под свечи зажигания более одной нитки поставить резьбовые пружинные вставки ВР14×1,25×15 ТУ 10.16.0001.150-89.

Замерить объем камер сгорания головки цилиндров при установленных клапанах и свечах зажигания. Объем камер сгорания должен составлять 55…57,5 см³, при этом разница объемов в одной головке должна быть не более 1,5 см³. Для приведения объема камер допускается срезать необходимый объем вытеснителей – приливов, находящихся по бокам камеры сгорания между впускными и выпускными клапанами.

Проверить упругость клапанных пружин, так как при длительной работе их упругость падает, и нарушается кинематическая связь отдельных звеньев газораспределительного механизма. Это приведет к снижению мощности, перерасходу топлива, перебоям в работе двигателя и стукам клапанов. Уменьшение контрольных нагрузок клапанных пружин не должно превышать 10 % от номинальных величин. Усилие новой клапанной пружины (одинарная пружина) при сжатии ее до длины 34,7 мм должно быть 251,3 ± 18,8 Н (25,6 ± 1,9 кгс), а при сжатии до 25,7 мм – 490 ± 31,8 Н (50 ± 3,3 кгс). Пружины, имеющие наработку более 200 тыс.км подлежат замене, независимо от результатов контроля.

При подсборке головки цилиндров очистить камеры сгорания и газовые каналы головки цилиндров от нагара и отложений, протереть и продуть сжатым воздухом.

При наличии трещин любого характера распределительные валы подлежат выбраковке.

Поверхности опорных шеек и кулачков должны быть без задиров и глубоких раковин и не иметь износов, превышающих предельно допустимые. После проверки валов необходимо зачистить и отполировать поверхности шеек и кулачков.

Контролируемые параметры при ремонте головки цилиндров, клапанного механизма и распределительных валов.